1.本发明涉及用于形成导电微图案(conductive fine pattern)的设备和方法,并且更具体地涉及能够通过使用喷墨印刷方法简化所有工序来快速地制造具有小于20μm的微图案的基板的用于形成导电微图案的设备和方法。

背景技术:

2.在印刷电子技术发展的早期阶段,开发了使用喷墨印刷技术来印刷导电图案的技术,以开发使用80μm至150μm的线宽的pcb制造技术。

3.然而,尽管喷墨印刷技术具有许多优点,但是喷墨印刷技术在pcb制造中并不广泛使用,因为与丝网印刷技术相比,喷墨印刷技术很难在pcb中实现具有高厚度的线宽并且具有昂贵的制造成本和较低的生产率。

4.因此,目前的喷墨印刷技术仅在极其有限的范围内使用,诸如以少量和各种类型制造线宽为50μm至80μm的pcb产品的工艺或以少量制造pcb样品的工艺。

5.近年来,为了高集成度,下一代pcb或高密度互连(hdi)板被制造成具有小于约20μm的微图案。由于丝网印刷技术具有低的集成度和均匀性并且难以用于制造高度集成的pcb,所以高度集成的pcb或hdi通过光刻法或激光法来制造。特别地,用于移动设备的高密度pcb或hdi通过诸如光刻法或激光法的昂贵的制造方法来制造。

6.另一方面,喷墨印刷方法可以在不使用诸如曝光、蚀刻和电镀的典型工序的情况下直接形成线。喷墨印刷方法通过经由微喷嘴以数皮升(pl)至数十pl的液滴形式排出溶液或悬浮液来形成各自具有数十μm宽度的微图案。

7.具体地,对基板的表面执行表面处理,使得微图案具有亲水性,并且其余部分具有疏水性,然后在具有亲水性的部分上形成由导电油墨制成的微图案。

8.更具体地,通过以下方法来实现微图案:经由光刻法或施加疏水性膜的方法来分别形成疏水性区域和亲水性区域,经由使用uv光进行蚀刻来形成疏水性图案,并将导电材料施加到疏水性图案上,然后施加导电油墨使得所有施加的油墨收集到亲水性区域中。

9.由于容易进行设计改变、降低了光掩模的制造成本并减少了制造工序时间,上述典型的喷墨印刷方法逐步地且越来越多地被使用。

10.然而,对基板执行表面处理使得基板的表面具有疏水性或亲水性的方法导致高制造成本。

11.然而,喷墨印刷方法由于商业化喷墨头的限制而可以实现尺寸为1pl(直径为12.6μm)的墨滴,因此通过仅使用喷墨技术基本上不可能实现尺寸为20μm的微图案。

12.具体地,当尺寸为1pl(直径为12.6μm)的墨滴被排出并安置在基板的表面上时,油墨基于表面状态被铺展成各种尺寸。在一般表面状态的情况下,可以形成一般墨滴的约三倍(35μm)或约四倍(47μm)的线宽,或者当基板的表面状态具有疏水性质时,可以实现墨滴的两倍(22μm)的线宽。然而,实质上,实现在各种应用领域中所需要的小于上述尺寸的线宽是困难的,并且使用该工序的产品生产是更困难的。

13.此外,由于当墨滴的尺寸减小时微图案的厚度减小,所以实现具有较高厚度的微图案更加困难。尽管实现了更高的厚度,但是由于微图案的非均匀边界产生了更多的传输损失,所以喷墨印刷方法不能用于实际应用领域中。

14.在一些情况下,通过在使用加热的基板的情况下排出墨滴并使用基板的热量对墨滴进行干燥来执行印刷。当通过加热基板使油墨干燥时,这可能导致包含在头的喷嘴内部的油墨中的溶剂蒸发以堵塞头的喷嘴,由此导致印刷不良或印刷本身不可能。

15.此外,由于加热基板的方法导致基板本身和喷墨头的热膨胀,所以由于由热膨胀导致的误差而不能实现精确的微图案。

16.(相关技术:韩国专利公开no.10-2019-0131189,公开日:2019年11月26日)

技术实现要素:

17.技术问题

18.本发明提供用于形成导电微图案的设备和方法,其能够通过使用喷墨印刷方法简化所有工序来快速制造具有小于20μm的微图案的基板。

19.技术方案

20.为了实现该技术目的,本发明提供了一种用于形成导电微图案的方法,该方法通过使用用于沿着路径印刷油墨的喷墨印刷来在具有相同表面能的基板上形成导电微图案,该方法包括液滴喷射工序,液滴喷射工序同时执行以下所有步骤:在路径的前侧排出光固化油墨,在路径的后侧排出包含微小金属颗粒的挥发性油墨,以及将光能施加到所排出的光固化油墨。这里,光能的光强度被设置成使得:处于半固化和凝胶状态的光固化油墨喷射在基板上,以与喷射在基板上的液体挥发性油墨形成边界并同时防止光固化油墨铺展,由此光固化油墨在所有光固化油墨和挥发性油墨完全喷射之后被完全固化。

21.在一实施方式中,该方法还可以包括在液滴喷射工序之后对挥发性油墨进行干燥的干燥工序。

22.在一实施方式中,在干燥工序之后,可以执行至少一次将挥发性油墨另外喷射到通过挥发性油墨的干燥而形成的导电微图案上并使挥发性油墨干燥的厚膜工序。

23.在一实施方式中,光固化油墨和挥发性油墨中的每一者可以以2皮升(pl)或更小的液滴尺寸排出,光固化油墨可以喷射在绝缘区域上以形成非导电区域,并且挥发性油墨可以喷射在导电区域上以形成导电微图案。

24.在一实施方式中,绝缘区域可以包括彼此间隔开的多个线形区域,并且导电区域可以包括在多个线形区域之间的区域。

25.在一实施方式中,光固化油墨可以通过第一排出头的多个喷嘴排出,第一排出头的多个喷嘴布置在垂直于路径的方向上,挥发性油墨可以通过第二排出头的多个喷嘴排出,第二排出头的多个喷嘴布置在垂直于路径的方向上,并且第一排出头的多个喷嘴和第二排出头的多个喷嘴可以基于路径交替布置。

26.在一实施方式中,第一排出头的多个喷嘴和第二排出头的多个喷嘴可以交替布置,使得第二排出头的最外侧喷嘴设置在第一排出头的最外侧喷嘴的内侧。

27.在一实施方式中,第一排出头和第二排出头可以具有相同的宽度以覆盖基板的整个宽度,并且在路径的前后方向上串联布置。

28.为了实现该技术目的,本发明提供一种用于形成导电微图案的设备,该设备通过使用沿着路径印刷油墨的喷墨印刷方法来在具有相同表面能的基板上形成导电微图案,该设备包括:第一排出头,该第一排出头被配置成在路径的前侧处喷射光固化油墨;第二排出头,该第二排出头被配置成与第一排出头同时地在路径的后侧处喷射包含微小金属颗粒的挥发性油墨;以及光照射器,该光照射器被配置成将光能施加到从第一排出头排出的光固化油墨。这里,光照射器的光能的强度被设置成使得:从第一排出头排出并行进的凝胶光固化油墨被喷射在基板上,以与从第二排出头排出的所喷射的挥发性油墨形成边界并同时防止光固化油墨铺展,由此凝胶光固化油墨在所有光固化油墨和挥发性油墨被完全喷射之后被完全固化。

29.在一实施方式中,第一排出头可以被配置成将2pl或更小的光固化墨滴喷射到基板的要形成为非导电区域的绝缘区域上,并且第二排出头可以被配置成将2pl或更小的挥发性墨滴喷射到基板的要形成为导电微图案的导电区域上。

30.在一实施方式中,非导电区域可以包括彼此间隔开的多个区域,并且导电区域可以包括在非导电区域之间的区域。

31.在一实施方式中,光固化油墨可以通过第一排出头的多个喷嘴排出,第一排出头的多个喷嘴布置在垂直于路径的方向上,挥发性油墨可以通过第二排出头的多个喷嘴排出,第二排出头的多个喷嘴布置在垂直于路径的方向上,并且第一排出头的多个喷嘴和第二排出头的多个喷嘴基于路径可以交替布置。

32.在一实施方式中,第一排出头的多个喷嘴和第二排出头的多个喷嘴可以交替布置,使得第二排出头的最外侧喷嘴设置在第一排出头的最外侧喷嘴的内侧。

33.在一实施方式中,第一排出头和第二排出头可以具有相同的宽度以覆盖基板的整个宽度,并且在路径的前后方向上串联布置。

34.有利效果

35.上述本发明具有通过使用喷墨印刷方法简化所有工序来快速制造具有小于20μm的微图案的基板的优点。

36.本发明的目的不限于上述目的,而是本领域技术人员从以下描述将清楚地理解本文未描述的其它目的。

附图说明

37.图1是用于说明根据本发明的实施方式的用于形成导电微图案的设备的主要部件的操作的图。

38.图2是例示根据本发明的实施方式的用于形成导电微图案的方法的顺序的流程图。

39.图3是例示根据本发明的实施方式的用于形成导电微图案的设备的示意图。

40.图4是示出根据本发明的另一实施方式的用于形成导电微图案的设备的示意图。

具体实施方式

41.在不脱离技术思想或主要特征的情况下,可以在各种实施方式中实现本发明。因此,本发明的实施方式仅仅是例示性的,而不被限制地解释。

42.应当理解,尽管在本文使用诸如“第一”和“第二”的用语来描述各种元件,但是这些元件不应受到这些用语的限制。

43.这些用语仅用于区分一个部件与其它部件。例如,在不脱离所附权利要求的范围的情况下,在一个实施方式中被称为第一元件的第一元件可以在另一实施方式中被称为第二元件。

44.如本文所使用的,用语和/或包括一个或更多个相关所列项的任何项和所有组合。

45.还应当理解,当元件被称为“连接到”另一元件或与另一元件“接合”时,它可以直接连接到该另一元件,或者也可以存在中间元件。

46.还将理解,当元件被称为“直接连接到”另一元件时,不存在中间元件。

47.在以下描述中,技术术语仅用于说明具体的示例性实施方式,而不限制本发明。除非相反地提及,否则单数形式的术语可以包括复数形式。

[0048]“包括”或“包含”的含义在说明书中指定特性、数量、步骤、工序、元件、部件或其组合,但不排除其它特性、数量、步骤、工序、元件、部件或其组合。

[0049]

除非本公开中使用的术语被不同地限定,否则这些术语可以被解释成本领域技术人员已知的含义。

[0050]

诸如通常使用并且已经在词典中的术语之类的术语应当被解释成具有与本领域中的上下文含义相匹配的含义。在本说明书中,除非明确限定,否则术语不被理想地过度解释成正式含义。

[0051]

在下文中,将参照附图描述本说明书中公开的实施方式,并且不管附图标号如何,相同或对应的部件被给予相同的附图标记,并且将省略它们的重复描述。

[0052]

此外,将排除与公知功能或配置相关的详细描述,以免不必要地模糊本发明的主题。

[0053]

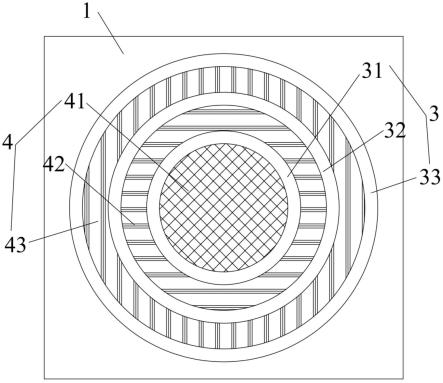

根据本发明的实施方式的用于形成导电微图案的设备(在下文中,称为导电微图案形成设备)包括第一排出头100、第二排出头200和光照射器300的主要部件,该设备通过使用用于沿着印刷路径喷射油墨的喷墨印刷方法来在具有相同表面能的基板上形成导电微图案。将参照图1和图3描述包括主要部件的详细配置。

[0054]

如图1和图3所示,导电微图案形成设备包括:基板移动装置,该基板移动装置移动基板以在其上形成导电微图案;第一排出头100,该第一排出头在基板的移动方向的前侧排出光固化油墨;光照射器300,该光照射器直接设置在第一排出头100后面;以及第二排出头200,该第二排出头设置在基板的移动方向的后侧,用于排出包含微小金属颗粒的挥发性油墨。

[0055]

第一排出头100、光照射器300和第二排出头200按顺序彼此直接相邻。

[0056]

具体地,在从第一排出头100排出并行进的光固化油墨以凝胶状态喷射到基板上时,光固化油墨与从第二排出头200排出并喷射的挥发性油墨形成边界,并且防止光固化油墨的铺展。光照射器300具有被设置成使得光固化油墨在所有光固化油墨和挥发性油墨完全喷射之后被完全固化的光能强度。

[0057]

特别地,由于在将从第一排出头100排出的光固化油墨喷射在基板上并完全固化之前将挥发性油墨从第二排出头200排出,并且因此在将光固化油墨喷射在基板上并完全铺展之前喷射挥发性油墨,所以可以防止光固化油墨的铺展,并且减小了其上喷射光固化

油墨的区域。

[0058]

如图1和图3所示,第一排出头100和第二排出头200中的每个排出头具有足以覆盖基板的整个宽度的长度,以通过一次印刷工序在基板的整个区域上形成图案。

[0059]

这里,第一排出头100和第二排出头200具有相同的长度并且在路径的前后方向上串联布置。

[0060]

第一排出头100可以包括在垂直于路径的方向上布置的多个喷嘴n1,并将体积为2皮升(pl)或更小的光固化墨滴喷射到基板的要形成为非导电区域的绝缘区域上。另选地,第一排出头100可以根据喷墨排出气氛(氦气气氛)喷射体积为0.6pl或更小的光固化墨滴。

[0061]

第二排出头200可以包括在垂直于路径的方向上布置的多个喷嘴n2,并将体积为2pl或更小的挥发性油墨滴喷射到基板的要形成为导电微图案的导电区域上。另选地,第二排出头200可以根据喷墨排出气氛(氦气气氛)喷射体积为0.6pl或更小的挥发性油墨滴。

[0062]

这里,如图1所示,第一排出头100的多个喷嘴n1和第二排出头200的多个喷嘴n2基于路径交替地布置,并且具体地,交替地布置成相差待印刷的分辨率间距的一半。

[0063]

这里,第二排出头200的最外侧的喷嘴n2设置在第一排出头100的最外侧的喷嘴n1的内侧,光固化油墨从该最外侧的喷嘴n1排出,使得光固化油墨在基板的四个边缘上排出,以防止从第二排出头200排出的挥发性油墨流到基板的外部。

[0064]

非导电区域包括彼此间隔开的多个线性区域,导电区域可以包括设置在非导电区域之间的线性区域,并且非导电区域和导电区域中的每个区域可以是设置在基板的表面(特别是具有相同表面能的基板的表面)上的预设虚拟区域。

[0065]

如图3所示,基板移动装置沿着y1台执行基板的线性移动(图中的向上移动)。

[0066]

除了第一排出头100、光照射器300和第二排出头200之外,墨滴精度测量摄像头和基板高度测量装置还安装在竖直移动的z台上以一起移动,并且z台沿着x台线性移动。

[0067]

z台的垂直运动和z台沿着x台的运动可以由诸如线性马达和线性导向件的驱动单元来执行。

[0068]

如上所述,第一排出头100、光照射器300和第二排出头200组装到z台并通过一个驱动单元一起移动。

[0069]

y2台与y1台邻近且平行地设置,并且用于测量从第一排出头100和第二排出头200中的每个排出头排出的喷射墨滴的精度的墨滴精度测量基板设置在y2台上。

[0070]

此外,用于维护第一排出头100和第二排出头200的头维护装置设置在y2台上。

[0071]

此外,用于测量从第一排出头100和第二排出头200中的每个排出头排出的墨滴的球体形成高度的墨滴球体形成高度测量摄像头设置在y2台上。

[0072]

所有墨滴精度测量基板、头维护装置和墨滴球体形成高度测量摄像头被组装成一体,以沿着y2台线性移动。

[0073]

此外,nir干燥模块可以安装在y1台的后侧,以使对沿着y1台移动的基板进行干燥的工序快速且方便,并使挥发性油墨的印刷工序快速执行多次。

[0074]

上述喷墨印刷设备可以安装在具有氦气气氛的密封空间中,并且可以在氦气气氛下执行通过从第一排出头100排出光固化油墨来形成凝胶分隔壁的工序和通过从第二排出头200在凝胶分隔壁之间喷墨排出挥发性液体来形成导电图案的工序。

[0075]

上述喷墨印刷设备可以安装在具有氦气气氛的封闭空间中,以执行在氦气气氛下

形成导电图案的工序,由此以具有较小尺寸的墨滴的形式从第一排出头100喷墨排出光固化油墨,并以具有较小尺寸的墨滴的形式从第二排出头200喷墨排出挥发性油墨。

[0076]

特别地,由于氦气的密度(0.1785kg/m3)为空气的密度(1.2kg/m3)的约15%,因此可以提高墨滴的终端速度。更特别地,尽管排出体积为0.6pl或更小的墨滴,但是由于氦的低分子量,氦气气氛可以减小空气(气体)阻力以保持足够的排出速度和足够的行进距离。

[0077]

如图4所示,根据本发明的另一实施方式的导电微图案形成设备包括一侧第一排出头100a、一侧光照射器300a、第二排出头200、另一侧光照射器300b和另一侧第一排出头100b的主要部件,这些主要部件串联且彼此邻近地顺序布置,并将参照图4进行描述。

[0078]

如图4所示,根据本发明的另一实施方式的导电微图案形成设备包括基板移动装置,该基板移动装置沿着y1台在两个方向上执行基板的线性移动。

[0079]

也就是说,基板移动装置允许基板朝向图的上侧或下侧移动或者在图的两个方向上移动。

[0080]

例如,当基板移动装置允许基板基于x台从图的下侧移动到上侧时,通过操作在基板的移动方向的前侧排出光固化油墨的一侧第一排出头100a、与一侧第一排出头100a相邻设置的一侧光照射器300a以及设置在基板的移动方向的后侧处并排出挥发性液体的第二排出头200来形成图案。

[0081]

相反,当基板移动装置允许基板基于x台从图的上侧移动到下侧时,通过操作在基板的移动方向的前侧排出光固化油墨的另一侧第一排出头100b、与另一侧第一排出头100b相邻设置的另一侧光照射器300b以及设置在基板的移动方向的后侧处并排出挥发性液体的第二排出头200来形成图案。

[0082]

当根据本发明的另一实施方式的导电微图案形成设备在一个基板上执行多次喷墨印刷时,可以在基板基于x台从下侧到上侧和从上侧到下侧往复移动的同时将油墨印刷在基板上,并且基板的移动路径可以比前述实施方式的移动路径短,以允许更快的操作。

[0083]

根据前述实施方式的第一排出头100和第二排出头200的喷嘴之间的布置关系将等同地应用于一侧第一排出头100a和第二排出头200的喷嘴之间的布置关系以及另一侧第一排出头100b和第二排出头200的喷嘴之间的布置关系。

[0084]

在下文中,将详细描述通过使用根据本发明的实施方式的上述导电微图案形成设备来形成导电微图案的方法。

[0085]

通过使用用于沿着路径印刷油墨的喷墨印刷在具有相同表面能的基板上形成导电微图案的用于形成导电微图案的方法可以包括液滴喷射工序、干燥工序、厚膜工序、固化工序和分隔壁去除工序。

[0086]

首先,将描述液滴喷射工序。

[0087]

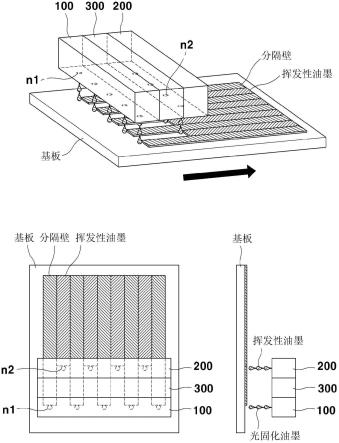

如图2的(a)所示,液滴喷射工序同时执行以下所有操作:通过位于印刷路径前侧处的第一排出头100排出光固化油墨,通过位于印刷路径后侧处的第二排出头200排出包含微小金属颗粒的挥发性油墨,以及通过光照射器300向所排出的光固化油墨施加光能。

[0088]

具体地,在液滴喷射工序中,光能的强度被设置成使得:在处于半固化和凝胶状态的光固化油墨喷射在基板上时形成凝胶分隔壁,以与喷射在基板上的液态挥发性油墨形成边界并同时防止光固化油墨铺展,并且光固化油墨在所有的光固化油墨和挥发性油墨完全喷射之后被完全固化。

[0089]

这样,由于在将光固化油墨喷射在基板上并完全铺展之前喷射挥发性油墨,以防止光固化油墨铺展,所以产生减小其上喷射光固化油墨的区域的效果。

[0090]

也就是说,在施加到排出的光固化油墨的光能被如上所述设置时,处于半固化和凝胶状态而不是完全固化状态的光固化油墨被喷射以形成分隔壁,并且在凝胶分隔壁在基板上铺展之前在分隔壁之间喷射挥发性油墨以防止凝胶分隔壁铺展。

[0091]

更特别地,典型的液滴喷射工序在光固化油墨被排出在基板上之后形成完全固化的分隔壁,然后通过在分隔壁之间喷射挥发性油墨来形成导电图案。在这种情况下,由于光固化油墨被喷射在基板上,然后铺展直到被固化,所以分隔壁中的每个分隔壁可能具有大的厚度,因此导电图案在它们之间可能不具有微小的间隔距离。

[0092]

在本发明的实施方式中,在由喷射的光固化油墨制成的凝胶分隔壁在基板上铺展之前,在分隔壁之间喷射挥发性油墨,以防止凝胶分隔壁铺展,分隔壁的厚度可以减小,因此导电图案可以在它们之间具有微小的间隔距离。

[0093]

从第一排出头100排出的光固化油墨和从第二排出头200排出的挥发性油墨中的每一者可以以2pl或更小(在氦气气氛下为0.6pl或更小)的液滴尺寸排出,光固化油墨可以喷射在绝缘区域上以形成为非导电区域,并且挥发性油墨可以喷射在导电区域上以形成为导电微图案。

[0094]

绝缘区域和导电区域中的每个区域可以被限定成基板上具有相同表面能的预设虚拟区域。

[0095]

具体地,如图2的(a)所示,绝缘区域包括彼此间隔开的多个线性区域,并且导电区域包括在绝缘区域之间的线性区域。

[0096]

如图1所示,光固化油墨可以通过在垂直于路径的方向上布置的第一排出头100的多个喷嘴n1排出,并且挥发性油墨可以通过在垂直于路径的方向上布置的第二排出头200的多个喷嘴n2排出,并且第一排出头100的多个喷嘴n1和第二排出头200的多个喷嘴n2可以基于路径交替布置。

[0097]

接下来,将描述干燥工序。

[0098]

在液滴喷射工序之后执行干燥工序以对挥发性油墨进行干燥。如图2的(b)所示,喷射在基板上的挥发性油墨被干燥以通过微小金属颗粒在基板上形成一次导电微图案。

[0099]

接下来,将描述厚膜工序。

[0100]

如图2的(c)和(d)所示,在干燥工序之后,厚膜工序用于通过以下步骤来加厚图案,将挥发性油墨另外喷射到通过挥发性油墨的干燥形成的一次导电微图案上,然后另外对另外喷射的挥发性油墨进行干燥以形成二次导电微图案,由此加厚整个图案的厚度。厚膜工序可以执行至少一次或省略。

[0101]

最后,在完成上述工序之后,可以另外执行如图2的(e)所示的固化二次导电微图案的固化工序和如图2的(f)所示的去除分隔壁的分隔壁去除工序。当完成所有上述工序时,可以获得其上形成有最终导电微图案的基板。

[0102]

尽管已经描述了本发明的实施方式,但是应当理解,本发明不应当限于这些实施方式,而是本领域的普通技术人员可以在如下文要求保护的本发明的精神和范围内进行各种改变和修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。