1.本实用新型属于盾构片技术领域,具体涉及一种盾构片防腐系统的收边及注浆结构。

背景技术:

2.盾构机,全名叫盾构隧道掘进机,是一种隧道掘进的专用工程机械,盾构机的所谓“盾”是指保持开挖面稳定性的刀盘和压力舱、支护周围土体的盾构钢壳,所谓“构”是指构成隧道衬砌的管片和壁后注浆体。现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土碴、拼装隧道衬砌、测量导向纠偏等功能,涉及地质、土木、机械、力学、液压、电气、控制、测量等多门学科技术,而且要按照不同的地质进行“量体裁衣”式的设计制造,可靠性要求极高。盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。

3.盾构法是暗挖法施工中的一种全机械化施工方法,它是将盾构机械在地中推进,通过盾构外壳和管片支承四周围岩防止发生往隧道内的坍塌,同时在开挖面前方用切削装置进行土体开挖,通过出土机械运出洞外,靠千斤顶在后部加压顶进,并拼装预制混凝土管片,形成隧道结构的一种机械化施工方法。

4.盾构管片是盾构施工的主要装配构件,是隧道的最内层屏障,承担着抵抗土层压力、地下水压力以及一些特殊荷载的作用。盾构管片的生产通常采用高强抗渗混凝土,以确保可靠的承载性和防水性能,生产主要利用成品管片模具在密封浇灌混凝土后即可成型(混凝土的耐腐蚀性能较差,容易被酸碱腐蚀),盾构管片又是构成管片环的所有分块的统称,包括标准块,邻接块和封顶块三类,管片的分块数量因隧道直径(对应管片环的周长)的不同而不同,原则就是不宜做得太大,以便于运输和安装(由于整体的混凝土圆环在隧道内无法运输安装,因此混凝土圆环必须被分解成多块,分解运输,洞内拼装)。

5.由盾构法对隧道工程进行施工,其核心受力构件为盾构管片,盾构管片容易受到环境中带有腐蚀性的氯离子、硫酸铬离子或者地下水长期浸泡,导致管片自身受到腐蚀,特别是相邻管片之间的接缝处,即纵缝,沿盾构方向相邻管片之间接缝处,即环缝,腐蚀程度比较严重。

6.在盾构施工中,由于刀盘开挖直径与盾构管片外径间存在空隙,需要进行同步注浆,同步注浆的目的是为了尽快填充环形间隙使管片尽早支撑地层,防止地面变形过大而危及环境安全,同时作为盾构管片外防水和结构加强层,一般会通过盾构管片上的注浆孔完成同步注浆,注浆孔位于每块盾构管片管片(封顶块除外)内弧面的几何中心。

7.具体的,同步注浆有以下好处:

8.1、防止地层变形:随着盾构机的掘进,管片脱离盾尾时,该部位的地层出现临时无支撑的凌空状态,致使管片背面的间隙变形或者局部坍塌,随围岩松散范围扩大,地面就产生沉降,如果用浆液及时的填充此间隙,地层变形或坍塌就受到约束,可以有效的控制地面沉降;

9.2、促进管片衬砌早期稳定:盾构隧道是管片衬砌和围岩一体化的结构,在盾构掘进的过程中,管片背面的空隙需及时均匀的填充,确保管片所受外力均匀,无偏压或集中应力现象。如果管片背面的空隙得不到及时的填充,管片处于无支撑或失稳状态,在盾构机巨大的推力下,管片之间容易出现错台、倾斜,严重时导致管片开裂;

10.3、提高隧道的抗渗能力:背后填充注浆能够提高盾构隧道的抗渗能力。管片脱出盾尾时,在管片背面形成空壳,用浆液及时的填充,浆液凝固时会形成一道防线,控制地下水深入隧道。

11.申请号为cn201610118953.7的专利公开了《一种带内衬pvc片材盾构隧道管片内防腐系统》,包括多个衬砌管片和嵌装在各衬砌管片内壁上的防腐内衬,各衬砌管片与防腐内衬共同拼装衬砌形成管状,各衬砌管片之间具有接缝,各防腐内衬之间通过热熔搭接形成一体,衬砌管片内壁嵌有防腐内衬,极大地增强了管片结构的耐腐蚀性;衬砌管片拼装完成后,对防腐内衬之间的缝隙和防腐内衬上的孔洞等局部无防腐内衬部位进行热熔搭接处理,保证了盾构隧道具有可靠的整体密闭性。

12.由于缝隙处需要通过热熔搭接片段防腐内衬,从而将相邻防腐内衬连接形成一体,完成密封,而接缝的数量较多,长度较长,导致后期焊接施工难度较大,成本高,而且注浆孔在进行注浆时,防腐内衬容易被浆料挤压脱落,注浆完成后的浆料容易溢出。

13.聚乙烯(polyethylene,简称pe)是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α-烯烃的共聚物。聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达-60℃),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。常温下不溶于一般溶剂,吸水性小,电绝缘性优良。

14.热熔挤出焊接时,通过专用挤出焊接工具及挤出焊条将相邻管端加热熔接,使其聚乙烯材料熔融成整体,对于较大的缝隙可实现一次完美焊接成型。焊接所用的聚乙烯材料相同或与管材相融好的材质焊条,要求断面为圆形、该焊条粗细一致并符合所选用焊枪焊接性能的要求。

技术实现要素:

15.针对上述背景技术所提出的问题,本实用新型的目的是:旨在提供一种盾构片防腐系统的收边及注浆结构。

16.为实现上述技术目的,本实用新型采用的技术方案如下:

17.一种盾构片防腐系统的收边及注浆结构,包括若干盾构管片、连接在盾构管片内壁的防腐内衬,各个所述盾构管片相互堆砌连接形成管环,所述管环的盾构管片之间形成接缝,所述盾构管片和防腐内衬的中心设有注浆孔,所述盾构管片和防腐内衬设有螺栓手孔,其特征在于:所述盾构管片的周向和轴向四周嵌入有收边条,所述注浆孔内壁连接有聚乙烯套管,所述聚乙烯套管指向管环圆心的一端连接有适应聚乙烯套管形状的密封结构,所述螺栓手孔处连接有封口板;

18.所述收边条设有l形边条以及t形边条,所述t形边条呈卧倒姿态设置在l形边条的竖边一侧,所述t形边条与l形边条的底边位于同一侧;

19.所述聚乙烯套管设有丝扣;

20.所述密封结构包括聚乙烯防水塞、连接在聚乙烯防水塞一侧的聚乙烯密封板;

21.所述封口板包括丁基防水层以及聚乙烯层。

22.进一步限定,所述盾构管片在预制时,即将收边条安装在形成盾构管片的模具上,使盾构管片与收边条构成一体。

23.进一步限定,所述管环接缝处的收边条以l形边条背靠背的方式安装,并且l形边条的底边靠近管环的圆心一端。

24.进一步限定,所述管环的接缝连接有位于两个收边条之间的橡胶条。

25.进一步限定,所述聚乙烯密封板的直径大于聚乙烯防水塞的直径,所述聚乙烯防水塞的直径适应聚乙烯套管的内径。

26.进一步限定,所述密封结构以聚乙烯密封板靠近管环圆心侧的方式连接在聚乙烯套管内腔。

27.进一步限定,所述防腐内衬为聚乙烯内衬。

28.进一步限定,所述密封结构与防腐内衬之间以热熔挤出焊的方式连接。

29.进一步限定,所述封口板的聚乙烯层在外,靠近管环圆心,所述封口板的丁基防水层在内,靠近螺栓手孔。

30.本实用新型的有益效果:

31.1.当盾构管片堆砌形成管环后,接缝自动被收边条靠拢填充,完成防水密封,若是需要更好的密封效果,可以在收边条之间添加橡胶条,进一步增加密封效果,由于不再需要,利用热熔焊接的方式将片段防腐内衬,连接在两块防腐内衬之间,弥补间隙,降低了施工难度,节省了人力物力,同时有效起到了阻水作用;

32.2.在注浆时,为了防止注浆孔附近的防腐内衬,被浆料挤压脱落,通过聚乙烯套管避免浆液与防腐内衬接触,因此避免了防腐内衬受到作用力而脱落,通过密封结构对注浆孔进行密封,防止浆料溢出;

33.3.以封口板进行密封的方式,既保证了密封防腐效果,又降低了劳动量,使施工更加便捷。

附图说明

34.本实用新型可以通过附图给出的非限定性实施例进一步说明;

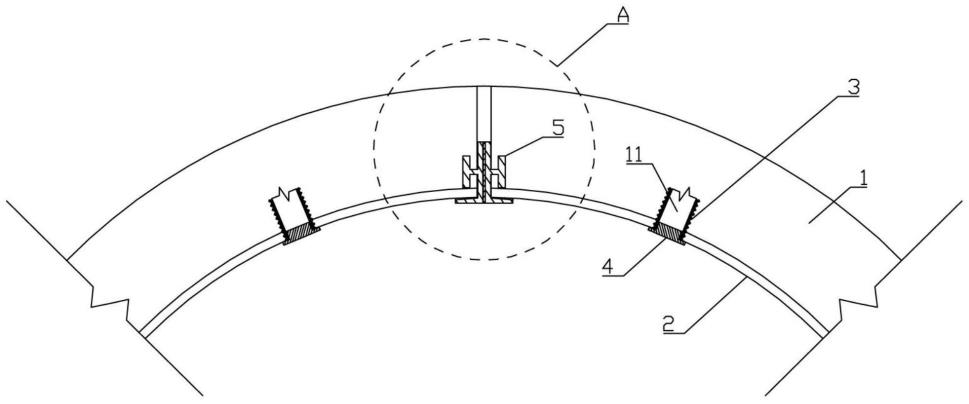

35.图1为本实用新型一种盾构片防腐系统的收边及注浆结构实施例的结构示意图;

36.图2为本实用新型一种盾构片防腐系统的收边及注浆结构实施例中a处的放大图;

37.图3为本实用新型一种盾构片防腐系统的收边及注浆结构实施例中盾构管片的结构示意图;

38.图4为本实用新型一种盾构片防腐系统的收边及注浆结构实施例中收边条的结构示意图;

39.图5为本实用新型一种盾构片防腐系统的收边及注浆结构实施例中密封结构的结构示意图;

40.图6为本实用新型一种盾构片防腐系统的收边及注浆结构实施例中封口板的结构示意图;

41.主要元件符号说明如下:

42.盾构管片1、注浆孔11、螺栓手孔12;

43.防腐内衬2;

44.聚乙烯套管3;

45.密封结构4、聚乙烯防水塞41、聚乙烯密封板42;

46.收边条5、l形边条51、t形边条52;

47.封口板6、丁基防水层61、聚乙烯层62;

48.橡胶条7。

具体实施方式

49.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

50.如图1-6所示,本实用新型的一种盾构片防腐系统的收边及注浆结构,包括若干盾构管片1、连接在盾构管片1内壁的防腐内衬2,各个盾构管片1相互堆砌连接形成管环,管环的盾构管片1之间形成接缝,盾构管片1和防腐内衬2的中心设有注浆孔11,盾构管片1和防腐内衬2设有螺栓手孔12,其特征在于:盾构管片1的周向和轴向四周嵌入收边条5,注浆孔11内壁连接有聚乙烯套管3,聚乙烯套管3指向管环圆心的一端连接有适应聚乙烯套管3形状的密封结构4,螺栓手孔12处连接有封口板6;

51.收边条5设有l形边条51以及t形边条52,t形边条52呈卧倒姿态设置在l形边条51的竖边一侧,t形边条52与l形边条51的底边位于同一侧;

52.聚乙烯套管3设有丝扣;

53.密封结构4包括聚乙烯防水塞41、连接在聚乙烯防水塞41一侧的聚乙烯密封板42;

54.封口板6包括丁基防水层61以及聚乙烯层62。

55.优选,盾构管片1在预制时,即将收边条5安装在形成盾构管片1的模具上,使盾构管片1与收边条5构成一体。

56.优选,管环接缝处的收边条5以l形边条51背靠背的方式安装,并且l形边条51的底边靠近管环的圆心一端。

57.优选,管环的接缝连接有位于两个收边条5之间的橡胶条7。

58.优选,聚乙烯密封板42的直径大于聚乙烯防水塞41的直径,聚乙烯防水塞41的直径适应聚乙烯套管3的内径。

59.优选,密封结构4以聚乙烯密封板42靠近管环圆心侧的方式连接在聚乙烯套管3内腔。

60.优选,防腐内衬2为聚乙烯内衬。

61.优选,密封结构4与防腐内衬2之间以热熔挤出焊的方式连接。

62.优选,封口板6的聚乙烯层62在外,靠近管环圆心,封口板6的丁基防水层61在内,靠近螺栓手孔12。

63.实施例一:管环的盾构管片1之间形成接缝,通过收边条5进行密封,收边条5在盾构管片1预制时,即安装在形成盾构管片1的模具上,使盾构管片1与收边条5构成一体,收边条5中的t形边条52作为锚固连接结构,保证了收边条5与盾构管片1之间的连接可靠,当盾构管片1堆砌形成管环后,接缝自动被收边条5靠拢填充,完成防水密封,若是需要更好的密封效果,可以在收边条5之间添加橡胶条7,进一步增加密封效果,由于不再需要,利用热熔

焊接的方式将片段防腐内衬,连接在两块防腐内衬2之间,弥补间隙,降低了施工难度,节省了人力物力,同时有效起到了阻水作用。

64.实施例二:在注浆时,为了防止注浆孔11附近的防腐内衬2,被浆料挤压脱落,通过聚乙烯套管3避免浆液与防腐内衬2接触,因此避免了防腐内衬2受到作用力而脱落,通过密封结构4对注浆孔11进行密封,防止浆料溢出,聚乙烯防水塞41进入注浆孔11内堵塞密封、聚乙烯密封板42在外部作为连接部件,通过热熔挤出焊的方式与防腐内衬2结为整体,由于聚乙烯密封板42的面积较小,需要焊接的位置也较少,此时使用热熔挤出焊进行焊接的难度较低。

65.实施例三:

66.螺栓手孔12在灌注完浆料后,通过封口板6进行密封,丁基防水层61在内,进行防水,聚乙烯层62在外,进行防腐,以封口板6进行密封的方式,既保证了密封防腐效果,又降低了劳动量,使施工更加便捷。

67.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。