1.本发明涉及水轮发电机组进水阀控制技术领域,特别是涉及一种筒形阀的电液控制方法。

背景技术:

2.筒形阀作为可紧急关机的隔断阀,能安全、平稳、可靠地动水关闭至关重要。现有全数字集成式筒形阀电液同步控制系统具有结构简单、同步精度高和自保持功能等优点。

3.现有技术中,提出了公开号为cn201526564u,授权公告日为2010年07月14日的中国实用新型专利文件,该专利文献所公开的技术方案如下:全数字集成式筒形阀电液同步控制系统,液压控制系统为数字量化缸,所述的数字量化缸包括缸体、活塞、机械反馈机构、接力器位移传感器、反馈耦合机构、耦合齿轮、数字阀、液控单向阀、步进电机,数字阀与步进电机相连,耦合齿轮安装在反馈耦合机构与数字阀阀芯之间,耦合齿轮上安装有接力器位移检测传感器,机械反馈机构连接反馈耦合机构和活塞,本实用新型所涉及的电液同步控制系统,既有机械同步方式的优点,又能克服现有电液同步方式的缺点,比现有电液同步方式可靠性高、控制精度高,结构简单,安装、操作、维护方便。

4.上述技术方案在实际使用过程中,会出现以下问题:虽然该技术方案具有在无电源时纯机械手动操作的功能,但该手动操作功能仅适用于调整和修理筒形阀,不能起到在紧急情况下关闭筒形阀的作用。在机械过速保护动作时,该技术方案只能依靠电气保护操作进行紧急停机,不具备纯机械液压过速保护停机的功能。

5.在电源出现故障的情况下,虽然有机械过速保护装置,但该装置的油路没有接入到筒形阀的控制系统中,此时由于数字缸没有驱动电源,出现事故,也只能保持筒形阀处于当前状态,不会起到保护机组的目的。

技术实现要素:

6.为解决上述技术问题,本发明提出了一种筒形阀的电液控制方法,能有效解决现有电液控制方法不具备纯机械液压过速保护停机的问题。

7.本发明是通过采用下述技术方案实现的:一种筒形阀的电液控制方法,其特征在于:包括机械过速保护装置、第一紧急停机电磁阀、液控换向阀、若干液压缸、若干驱动元件以及与液压缸一一对应的数字缸,所述驱动元件与数字缸一一对应;所述控制方法具体包括以下步骤:s1. 判断水轮机的转速是否达到了机械过速保护装置的设定值,若否,则该机械过速保护装置处于正常工作工位,不做处理;若是,机械过速保护装置从正常工作工位切换为紧急停机工位,进入步骤s2;s2. 第一紧急停机电磁阀判断电源系统是否正常,若是,第一紧急停机电磁阀处于正常关闭工位,从第一紧急停机电磁阀的a口输出为压力油,该压力油进入液控换向阀的

控制口x,使液控换向阀处于正常关闭工位,从而使数字缸在电气控制的作用下关闭筒形阀,所有驱动元件的进出油口均通回油;若否,第一紧急停机电磁阀处于停机关闭工位,第一紧急停机电磁阀的a口输出为回油,该回油进入液控换向阀的控制口x,液控换向阀的阀芯会切换为停机工作位,在数字缸断电的情况下,驱动元件直接驱动数字缸的中心轴旋转,数字缸输出的压力油进入液压缸上腔,同时将液压缸的下腔通回油,实现液压缸的机械过速保护停机。

8.还包括第二紧急停机电磁阀,所述机械过速保护装置的a口与第一紧急停机电磁阀的t口相连,第一紧急停机电磁阀和第二紧急停机电磁阀的p口与压力油源相连,第一紧急停机电磁阀的a口与第二紧急停机电磁阀的t口相连,第二紧急停机电磁阀的a口与液控换向阀的x口相连。

9.驱动元件直接驱动数字缸的中心轴旋转具体指:每个液压缸配置一个相同排量的液压马达,液压马达之间为并联,每个液压马达驱动一个数字缸,在机械过速保护装置的机动阀换向后,由液控换向阀输出的压力油流经所有液压马达后回油,且每个液压马达设置一个调速阀,用于使所有液压马达的转速相同。

10.驱动元件直接驱动数字缸的中心轴旋转具体指:采用马达做为驱动元件,所述马达的输出轴上设有第一链轮,所述数字缸的中心轴上分别设有第二链轮,采用链条将每个数字缸的第二链轮与马达的第一链轮依次连接;在机械过速保护装置的机动阀换向后,由液控换向阀输出的压力油流经马达后回油,马达旋转驱动第一链轮转动,从而带动所有的第二链轮转动,第二链轮再控制数字缸中心轴旋转。

11.驱动元件直接驱动数字缸的中心轴旋转具体指:每个液压缸配置一个变排量液压马达,变排量液压马达之间为串联,每个变排量液压马达驱动一个数字缸,在机械过速保护装置的机动阀换向后,由液控换向阀输出的压力油流经所有变排量液压马达后回油。

12.还包括节流阀,由液控换向阀输出的压力油流经节流阀和变排量液压马达后回油。

13.还包括与变排量液压马达一一对应的手动阀门,由液控换向阀输出的压力油流经变排量液压马达和手动阀门后回油。

14.与现有技术相比,本发明的有益效果表现在: 1、本方法首先判断是否需要紧急停机,若需要紧急停机,通过第一紧急停机电磁阀判断电源系统是否正常,通过选择液控换向阀的工位,进一步选择液压缸是执行机械过速保护停机关闭动作或保持由数字缸控制。通过上述步骤,使得本控制方法增加了机械过速保护停机的功能,满足了现在要求的水轮机进水阀必需具备纯机械过速保护停机的要求。

15.2、本方法中,当判断液压缸是执行机械过速保护停机关闭动作时,利用驱动元件关闭筒形阀,使得筒形阀能同步关闭,筒形阀各液压缸的同步性在一个关闭全行程内满足要求,以防止筒形阀在关闭过程中卡阻甚至卡死而不能实现保护机组。当判断为液压缸是由数字缸控制,使在电源系统正常的情况下,同步精度最高。

16.3、本发明设置了第一紧急停机电磁阀和第二紧急停机电磁阀,通过彼此之间的连接方式,能保证只有在第一紧急停机电磁阀和第二紧急停机电磁阀均换向时,驱动元件才控制液压缸关闭,任意一个掉电停机保护电磁阀不换向,均保证液压缸受数字缸的控制。并

且,该设置能保证本方法运行的稳定性,不会因电磁阀线圈烧毁或线路断线等故障造成本方法的误动作。

17.4、本发明具体提供了三种不同结构的驱动元件,不同的结构具有不同的效果,可以根据使用场景的不同,选择最适合的结构。其中,采用马达做为驱动元件,马达旋转驱动第一链轮转动,从而带动所有的第二链轮转动,同步性最好,但由于多个液压缸间相互有链条连接,会影响设备的美观,同时设备运行时噪音较大,还有人员在设备运行时的安全因素等。其中,每个液压缸配置一个相同排量的液压马达,液压马达之间为并联,该结构较为实用,液压马达的选型没有限制,同步精度较高,调整较为方便。其中,每个液压缸配置一个变排量液压马达,变排量液压马达之间为串联,该结构与其余两种结构相比,要达到筒形阀关闭的同步精度,调整相对较为复杂。

18.6、所述节流阀可以用于调节过速保护停机时,液压缸的关闭速度。

19.7、手动阀门的设置,使得在检修或调试时,可以手动旋转数字缸的中心轴,调整液压缸动作,而不会影响其他液压缸。

附图说明

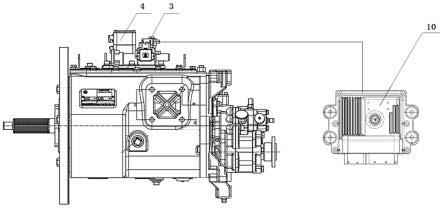

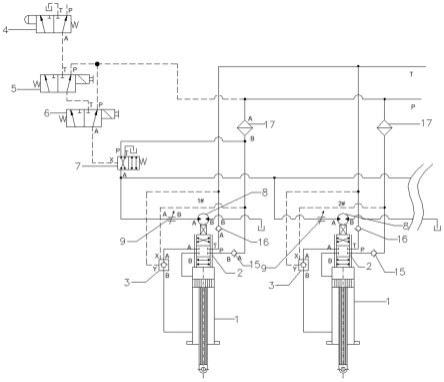

20.下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为本发明的结构示意图三;图中标记:1、液压缸,2、数字缸,3、液控单向阀,4、机械过速保护装置,5、第一紧急停机电磁阀,6、第二紧急停机电磁阀,7、液控换向阀,8、液压马达,9、调速阀,10、马达,11、第一节流阀,12、变排量液压马达,13、节流阀,14、手动阀门,15、第一单向阀,16、第二单向阀,17、过滤器,18、第一链轮,19、第二链轮。

具体实施方式

21.实施例1作为本发明基本实施方式,本发明包括一种筒形阀的电液控制方法,包括机械过速保护装置4、第一紧急停机电磁阀5、液控换向阀7、若干液压缸1、若干驱动元件以及与液压缸1一一对应的数字缸2,所述驱动元件与数字缸2一一对应。

22.所述液控换向阀7具有正常关闭工位和停机工作位,这两个位置的切换由其控制油口x的压力变化来实现。在正常关闭工位时,驱动元件的a口和b口均通回油,不影响数字缸2的正常动作。在停机工作位时,压力油进入驱动元件的a口,b口流出接通回油,使得该驱动元件能驱动所有数字缸2同步转动。其中,本实施例并不限于驱动元件的具体的实方式,只要能实现该功能即可。

23.所述控制方法具体包括以下步骤:s1. 判断水轮机的转速是否达到了机械过速保护装置4的设定值,若否,则该机械过速保护装置4处于正常工作工位,不做处理。若是,机械过速保护装置4从正常工作工位切换为紧急停机工位,进入步骤s2。

24.s2. 第一紧急停机电磁阀5判断电源系统是否正常,若是,第一紧急停机电磁阀5处于正常关闭工位,从第一紧急停机电磁阀5的a口输出为压力油,该压力油进入液控换向阀7的控制口x,使液控换向阀7处于正常关闭工位,从而使数字缸2在电气控制的作用下关闭筒形阀,所有驱动元件的进出油口均通回油。

25.若否,第一紧急停机电磁阀5处于停机关闭工位,第一紧急停机电磁阀5的a口输出为回油,该回油进入液控换向阀7的控制口x,液控换向阀7的阀芯会切换为停机工作位,在数字缸2断电的情况下,驱动元件直接驱动数字缸2的中心轴旋转,数字缸2输出的压力油进入液压缸1上腔,同时将液压缸1的下腔通回油,实现液压缸1的机械过速保护停机。

26.其中,为了实现该控制方法,各油路的连接可以为:所述机械过速保护装置4的a口与第一紧急停机电磁阀5的t口相连,第一紧急停机电磁阀5的p口与压力油源相连,第一紧急停机电磁阀5的a口与液控换向阀7的x口相连。液控换向阀7的p口与压力油源、数字缸2的p口相连,a口与驱动元件的a口相连,驱动元件的b口通回油。所述数字缸2的p口与压力油源相连,t口通回油,b口与液压缸1的上腔相连。

27.实施例2作为本发明一较佳实施方式,本发明包括一种筒形阀的电液控制方法,包括机械过速保护装置4、第一紧急停机电磁阀5、第二紧急停机电磁阀6、液控换向阀7、若干液压缸1、若干驱动元件以及与液压缸1一一对应的数字缸2,所述驱动元件与数字缸2一一对应。为了便于更好的控制,还可以包括一些本领域的常规结构设置,例如液控单向阀3、第一单向阀15、第二单向阀16和过滤器17。其中,所述驱动元件可以包括并联设置的液压马达8,所述液压马达8的排量相同,每个液压马达8都分别配置有调速阀9。

28.更为具体的,参照说明书附图1,所述机械过速保护装置4的a口与第一紧急停机电磁阀5的t口相连,第一紧急停机电磁阀5和第二紧急停机电磁阀6的p口与压力油源相连,第一紧急停机电磁阀5的a口与第二紧急停机电磁阀6的t口相连,第二紧急停机电磁阀6的a口与液控换向阀7的x口相连。液控换向阀7的p口、第一单向阀15的a口、液控单向阀3的x口与过滤器17的b口相连,过滤器17的a口与压力油源相连。液控换向阀7的a口与调速阀9的a口相连,调速阀9的b口与对应液压马达8的a口相连,液压马达8的b口通回油。第一单向阀15的b口与数字缸2的p口相连。液控单向阀3的y口、第二单向阀16的b口通回油,液控单向阀3的b口与液压缸1的下腔相连,液控单向阀3的a口与数字缸2的a口相连;数字缸2的b口与液压缸1的上腔相连,数字缸2的t口与第二单向阀16的a口相连。

29.所述控制方法具体包括以下步骤:s1. 判断水轮机的转速是否达到了机械过速保护装置4的设定值,若否,则该机械过速保护装置4处于正常工作工位,不做处理。若是,机械过速保护装置4从正常工作工位切换为紧急停机工位,进入步骤s2。

30.其中,水轮机在控制系统的作用下,保持额定的转速,如果转速到达了机械过速保护装置4的设定值,说明水轮机的控制系统已失效,需要紧急关闭以保护机组。在水轮机的大轴上安装机械过速保护装置4,在转速低的情况下,该机械过速保护装置4的机动阀在弹簧作用下,处于正常工作工位,即弹簧复位工位,其飞摆装置在转速达到设定值后伸出,触动机械过速保护装置4的机动阀,压缩弹簧,使之从正常工作工位切换为紧急停机工位。

31.s2. 第一紧急停机电磁阀5和第二紧急停机电磁阀6判断电源系统是否正常。

32.若是,第一紧急停机电磁阀5或/和第二紧急停机电磁阀6带电,在线圈产生的推力的作用下,第一紧急停机电磁阀5和第二紧急停机电磁阀6处于正常关闭工位。即只要有一个紧急停机电磁阀处于正常关闭工位,即紧急停机电磁阀的电磁铁带电的工位,不管机械过速保护装置4的机动阀处于什么工位,最终从第二紧急停机电磁阀6的a口输出均为压力油,该压力油进入液控换向阀7的控制口x,使液控换向阀7处于正常关闭工位,从而使数字缸2在电气控制的作用下关闭筒形阀,所有液压马达8的进出油口均通回油,不会影响筒形阀的关闭动作。

33.若否,即由于紧急停机电磁阀的线圈不带电,由线圈产生的推力不再存在,第一紧急停机电磁阀5和第二紧急停机电磁阀6的阀芯另一端设有压缩弹簧,在弹簧力的作用下,第一紧急停机电磁阀5和第二紧急停机电磁阀6切换为停机关闭工位,即电磁阀弹簧复位的工位,筒形阀的关闭由液压马达8来完成。设置第一紧急停机电磁阀5和第二紧急停机电磁阀6,并采用特殊的油路连接方式,目的在于防止因紧急停机电磁阀的线圈因意外烧毁、断线等,造成紧急停机电磁阀在弹簧复位的情况下,误工作于停机关闭工位,在任意一个紧急停机电磁阀处于停机关闭工位的情况下,系统仍处于正常关闭工作状态,只有在两电磁阀均处于失电停机关闭工位的情况下,系统才处于停机关闭工位。

34.此时,第二紧急停机电磁阀6的a口输出为回油,该回油进入液控换向阀7的控制口x,液控换向阀7的阀芯会切换为停机工作位,在数字缸2断电的情况下,驱动元件直接驱动数字缸2的中心轴旋转,即由液控换向阀7输出的压力油流经所有液压马达8后回油,且每个液压马达8设置一个调速阀9,用于使所有液压马达8的转速相同。数字缸2输出的压力油进入液压缸1上腔,同时将液压缸1的下腔通回油,实现液压缸1的机械过速保护停机。

35.实施例3作为本发明另一较佳实施方式,本发明包括一种筒形阀的电液控制方法,所涉及的部件包括机械过速保护装置4、第一紧急停机电磁阀5、第二紧急停机电磁阀6、液控换向阀7、第一节流阀11、若干液压缸1、若干驱动元件以及与液压缸1一一对应的数字缸2,所述驱动元件与数字缸2一一对应。为了便于更好的控制,还包括一些本领域的常规结构设置,例如液控单向阀3、第一单向阀15、第二单向阀16和过滤器17。其中,驱动元件可以为马达10,所述马达10的输出轴上设有第一链轮18,所述数字缸2的中心轴上分别设有第二链轮19,采用链条将每个数字缸2的第二链轮19与马达10的第一链轮18依次连接。

36.其中,参照说明书附图2,所述机械过速保护装置4的a口与第一紧急停机电磁阀5的t口相连,第一紧急停机电磁阀5和第二紧急停机电磁阀6的p口与压力油源相连,第一紧急停机电磁阀5的a口与第二紧急停机电磁阀6的t口相连,第二紧急停机电磁阀6的a口与液控换向阀7的x口相连。液控换向阀7的p口、第一单向阀15的a口、液控单向阀3的x口与过滤器17的b口相连,过滤器17的a口与压力油源相连。液控换向阀7的a口与第一节流阀11的a口相连,液控换向阀7的t口通回油;第一节流阀11的b口与马达10的a口相连,马达10的b口通回油;马达10带动链条运动。第一单向阀15的b口与数字缸2的p口相连。液控单向阀3的y口、第二单向阀16的b口通回油,液控单向阀3的b口与液压缸1的下腔相连,液控单向阀3的a口与数字缸2的a口相连;数字缸2的b口与液压缸1的上腔相连,数字缸2的t口与第二单向阀16的a口相连。

37.上述连接关系中,第一紧急停机电磁阀5和第二紧急停机电磁阀6各设置有阀芯位

置开关,用于在机械过速保护装置4动作后,选择液压缸1是执行机械过速保护停机关闭动作或保持由数字缸2控制。具体为:此两个阀芯位置开关均掉电时,可以控制继电器,使数字缸2强制断电,以保证马达10能通过驱动第一链轮18转动,从而带动所有的第二链轮19转动,第二链轮19再控制数字缸2中心轴旋转。

38.更为具体的,所述控制方法具体包括以下步骤:s1. 判断水轮机的转速是否达到了机械过速保护装置4的设定值,若否,则该机械过速保护装置4处于正常工作工位,不做处理;若是,机械过速保护装置4从正常工作工位切换为紧急停机工位,进入步骤s2。

39.s2. 第一紧急停机电磁阀5和第二紧急停机电磁阀6判断电源系统是否正常,若是,第一紧急停机电磁阀5和/或第二紧急停机电磁阀6处于正常关闭工位,即如果第一紧急停机电磁阀5和第二紧急停机电磁阀6均不切换,或第一紧急停机电磁阀5和第二紧急停机电磁阀6中只有一个紧急停机电磁阀切换;从第二紧急停机电磁阀6的a口输出为压力油,该压力油进入液控换向阀7的控制口x,使液控换向阀7处于正常关闭工位,从而使数字缸2在电气控制的作用下关闭筒形阀,所有驱动元件的进出油口均通回油;若否,第一紧急停机电磁阀5和第二紧急停机电磁阀6处于实现停机关闭工位,即第一紧急停机电磁阀5和第二紧急停机电磁阀6均切换,经机械过速保护装置4的机动阀的a口的压力油切换为回油,经过第一紧急停机电磁阀5和第二紧急停机电磁阀6后,第二紧急停机电磁阀6的a口输出为回油,该回油进入液控换向阀7的控制口x,液控换向阀7的阀芯会切换为停机工作位,在数字缸2断电的情况下,驱动元件直接驱动数字缸2的中心轴旋转,在机械过速保护装置4的机动阀换向后,由液控换向阀7输出的压力油流经马达10后回油,马达10旋转驱动第一链轮18转动,从而带动所有的第二链轮19转动,第二链轮19再控制数字缸2中心轴旋转。数字缸2输出的压力油进入液压缸1上腔,同时将液压缸1的下腔通回油,实现液压缸1的机械过速保护停机。

40.实施例4作为本发明又一较佳实施方式,本发明包括一种筒形阀的电液控制方法,具体包括机械过速保护装置4、第一紧急停机电磁阀5、第二紧急停机电磁阀6、液控换向阀7、节流阀13以及若干液压缸1、若干驱动元件以及与液压缸1一一对应的数字缸2,所述驱动元件与数字缸2一一对应。为了便于更好的控制,还包括一些本领域的常规结构设置,例如液控单向阀3、第一单向阀15、第二单向阀16和过滤器17。为了便于检修,还可以包括若干与液压缸1一一对应的手动阀门14。所述驱动元件具体可以为变排量液压马,并且变排量液压马达12之间为串联,每个变排量液压马达12驱动一个数字缸2,在机械过速保护装置4机动阀换向后,由液控换向阀7输出的压力油流经所有变排量液压马达12后回油。调整变排量液压马达12的排量,使变量马达10的转速相同。

41.更为具体的,参照说明书附图3,所述机械过速保护装置4的a口与第一紧急停机电磁阀5的t口相连,第一紧急停机电磁阀5和第二紧急停机电磁阀6的p口与压力油源相连,第一紧急停机电磁阀5的a口与第二紧急停机电磁阀6的t口相连,第二紧急停机电磁阀6的a口与液控换向阀7的x口相连。液控换向阀7的p口、第一单向阀15的a口、液控单向阀3的x口与过滤器17的b口相连,过滤器17的a口与压力油源相连。液控换向阀7的a口与节流阀13的a口相连,液控换向阀7的t口通回油;节流阀13的b口与第一个变量马达10的a口相连;第一个变

量马达10的b口与下一个变量马达10的a口、手动阀门14的a口相连,手动阀门14的b口通回油。第一单向阀15的b口与数字缸2的p口相连;液控单向阀3的y口、第二单向阀16的b口通回油,液控单向阀3的b口与液压缸1的下腔相连,液控单向阀3的a口与数字缸2的a口相连;数字缸2的b口与液压缸1的上腔相连,数字缸2的t口与第二单向阀16的a口相连。

42.所述控制方法具体包括以下步骤:s1. 判断水轮机的转速是否达到了机械过速保护装置4的设定值,若否,则该机械过速保护装置4处于正常工作工位,不做处理;若是,机械过速保护装置4从正常工作工位切换为紧急停机工位,进入步骤s2。

43.s2. 第一紧急停机电磁阀5和第二紧急停机电磁阀6判断电源系统是否正常,若是,第一紧急停机电磁阀5和/或第二紧急停机电磁阀6处于正常关闭工位,从第二紧急停机电磁阀5的a口输出为压力油,该压力油进入液控换向阀7的控制口x,使液控换向阀7处于正常关闭工位,从而使数字缸2在电气控制的作用下关闭筒形阀,所有驱动元件的进出油口均通回油。

44.若否,第一紧急停机电磁阀5和第二紧急停机电磁阀6处于实现停机关闭工位,第一紧急停机电磁阀5的a口输出为回油,该回油进入液控换向阀7的控制口x,液控换向阀7的阀芯会切换为停机工作位,在数字缸2断电的情况下,驱动元件直接驱动数字缸2的中心轴旋转,数字缸2输出的压力油进入液压缸1上腔,同时将液压缸1的下腔通回油,实现液压缸1的机械过速保护停机。

45.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。