1.本实用新型涉及窑炉设备技术领域,特别是涉及一种出炉物料的降温装置。

背景技术:

2.窑炉一般用于陶瓷器件、雕塑及正极材料等物品的烧制,对于烧结钴酸锂等材料来说,窑炉在经过高温运行后,降温至设定温度比如300℃可降炉,为了对降炉后的物料及时处理,还需要对降炉后的物料进行降温。

3.现有的降温处理方式是在降温阶段将窑炉的进风调大,使装有物料的匣钵在炉体内达到快速降温的目的,但该种降温操作方式给整个炉体和加热棒增加了负担,长期进行这种操作对窑炉的寿命不利。

4.有鉴于此,如何设计一种出炉物料的降温装置,能够对降炉后的物料及时降温,且不影响窑炉设备,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本实用新型的目的是提供一种出炉物料的降温装置,该降温装置独立于窑炉设计,可对降炉后的物料进行独立降温,不会对窑炉有不利影响,且可提高窑炉的设备利用率。

6.为解决上述技术问题,本实用新型提供一种出炉物料的降温装置,包括柜体和冷却管路;所述柜体具有至少一个腔室,所述腔室用于放置出炉物料;所述腔室内设有冷却部件,所述冷却部件具有冷却腔和与所述冷却腔连通的吹气孔;所述冷却管路用于向所述冷却腔输送冷却气体,所述吹气孔用于将所述冷却气体吹出至所述腔室;所述腔室还具有与外界连通的排风口。

7.本实用新型提供的出炉物料的降温装置用于对降炉后的出炉物料进行降温处理,具体的,将经窑炉高温处理并降炉后的出炉物料放置到柜体的腔室内,通过冷却管路向腔室内的冷却部件通入冷却气体,冷却部件再通过吹气孔将冷却气体吹出,吹出的冷却气体与出炉物料进行热交换,以对出炉物料进行冷却,冷却气体与出炉物料进行换热后可经排风口排出腔室,如此循环,可实现对出炉物料的快速降温;该种降温装置独立于窑炉设置,其降温处理方式不会对窑炉造成不利影响,同时该降温方式不占用窑炉,在对带有物料的匣钵进行冷却的同时,窑炉可用于后续工序或者其他材料的加工,提高了窑炉及后续工序的设备利用率。

8.如上所述的出炉物料的降温装置,所述柜体具有两个以上的所述腔室,所述冷却管路包括主管路和两个以上的分支管路,所述冷却部件通过所述分支管路与所述主管路连通。

9.如上所述的出炉物料的降温装置,所述柜体包括两个分柜部,所述分柜部具有至少一个所述腔室,两个所述分柜部之间具有过渡空间;所述分支管路和所述主管路的至少部分位于所述过渡空间。

10.如上所述的出炉物料的降温装置,所述冷却部件包括至少一个冷却管组,每个所述冷却管组包括至少一个冷却管件,每个冷却管件上开设有多个所述吹气孔。

11.如上所述的出炉物料的降温装置,与所述冷却部件连通的所述分支管路上设有第一开关阀。

12.如上所述的出炉物料的降温装置,所述主管路的进口端与冷却气源连接,所述主管路和所述冷却气源之间设有第二开关阀。

13.如上所述的出炉物料的降温装置,所述分柜部沿其高度方向设有两个以上的所述腔室。

14.如上所述的出炉物料的降温装置,所述腔室设有支撑部,所述支撑部用于承载所述出炉物料,所述冷却部件位于所述支撑部的下方。

15.如上所述的出炉物料的降温装置,所述腔室设有用于启闭的门板。

16.如上所述的出炉物料的降温装置,所述柜体为不锈钢材质制成的柜体。

附图说明

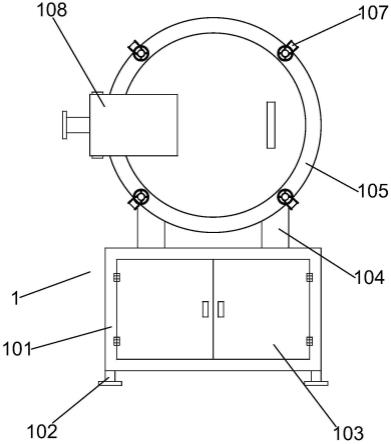

17.图1为本实用新型提供的降温装置的一种实施方式的透视图;

18.图2为图1所示降温装置的侧视图;

19.图3为图1所示降温装置的俯视图;

20.图4为图3中一个冷却管组的结构示意图。

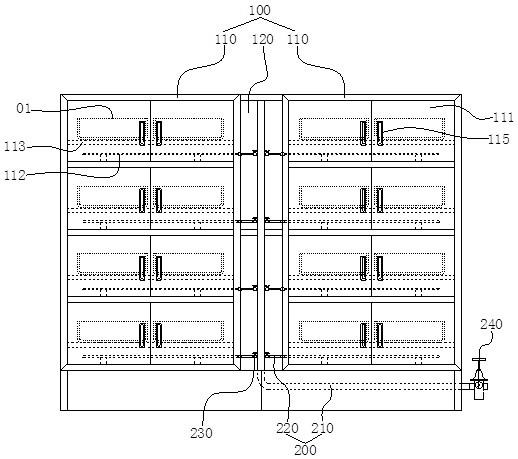

21.附图标记说明:

22.匣钵01;

23.柜体100,分柜部110,腔室111,冷却部件112,冷却管件1121,吹气孔1121a,支撑部113,排风口114,门板115,过渡空间120;

24.冷却管路200,主管路210,分支管路220,第一开关阀230,第二开关阀240。

具体实施方式

25.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

26.请参考图1至图3,图1为本实用新型提供的降温装置的一种实施方式的透视图;图2为图1所示降温装置的侧视图;图3为图1所示降温装置的俯视图。图中将外部不可见的结构以虚线形式示意。

27.本实施方式提供的降温装置用于出炉物料的冷却,出炉物料可以为正极材料等,一般物料装载在匣钵01中,装有物料的匣钵01在窑炉中高温烧制并降炉后,再利用降温装置进行冷却。下面以出炉物料包括装有物料的匣钵01为示例进行说明,在其他实施方式中,出炉物料也可通过其他方式放置在降温装置内进行冷却。

28.该降温装置包括柜体100和冷却管路200;其中,柜体100具有至少一个腔室111,当柜体100设有两个以上的腔室111时,各腔室111之间相对独立,腔室111用于放置匣钵01。每个腔室111内设有冷却部件112,冷却部件112具有冷却腔和吹气孔1121a,冷却管路200用于向冷却部件112的冷却腔输送冷却气体,进入冷却腔的冷却气体可经吹气孔1121a吹出,以冷却匣钵01及放置在匣钵01中的物料;腔室111还具有与外界连通的排风口114,以将与匣

钵01及物料进行热交换后的冷却气体排出腔室111外。

29.该降温装置用于对降炉后带有物料的匣钵01进行冷却处理,具体的,将经窑炉高温处理并降炉后的带有物料的匣钵01放置到柜体100的腔室111内,通过冷却管路200向腔室111内的冷却部件112通入冷却气体,冷却部件112再通过吹气孔1121a将冷却气体吹出,吹出的冷却气体与带有物料的匣钵01进行热交换,以将物料及匣钵01冷却,冷却气体与带有物料的匣钵01进行换热后可经排风口114排出腔室111,如此循环,可实现对带有物料的匣钵01的快速降温;该种降温装置独立于窑炉设置,其降温处理方式不会对窑炉造成不利影响,同时该降温方式不占用窑炉,在对带有物料的匣钵进行冷却的同时,窑炉可用于后续工序或者其他材料的加工,提高了窑炉的设备利用率。

30.具体的,柜体100可以设置两个以上的腔室111,冷却管路200包括主管路210和两个以上的分支管路220,每个腔室111的冷却部件112通过分支管路220与主管路210连通,主管路210可与冷却气源连通,这样,冷却气体经主管路210流向各分支管路220,再经各分支管路220流入各腔室111的冷却部件112,确保每个腔室111都有冷却气体。这样,冷却管路200集成化设计,可简化结构。

31.本实施方式中,柜体100包括两个分柜部110,每个分柜部110具有至少一个腔室111,两个分柜部110之间具有过渡空间120,前述冷却管路200的各分支管路220和主管部210的至少部分可位于该过渡空间120内,如此设置,有利于均匀分配流至各腔室111的冷却气体,也方便冷却管路200的布置。如图1所示,主管部210的一部分位于过渡空间120内,另一部分位于柜体100的下方。

32.图示示例中,柜体100的每个分柜部110均设有四个腔室111,每个分柜部110的四个腔室111沿高度方向排列,且各腔室111的大小一致。

33.可以理解,在其他实施方式中,各分柜部110的腔室111数目可以不同设计,各腔室111的大小也可不同设计,具体根据实际应用需求来定;另外,柜体100也可不局限于设置两个分柜部110,比如可以只设有一个分柜部110,或者三个以上的分柜部110,在分柜部110的数目不同设计时,冷却管路200的布局可以随之进行适应性的修改,此处不再详述。

34.结合图1和图3,图示实例中,每个腔室111可放置四个匣钵01,根据匣钵01的大小或者腔室111的大小,其放置的匣钵01数量可以变化,不限于图示。每个腔室111内的四个匣钵01在摆放时呈阵列形式,或者说田字形摆放,以有效利用腔室111空间。

35.本实施方式中,在腔室111内设有支撑部113,支撑部113用于承载匣钵01,冷却部件112位于支撑部113的下方,这样,经冷却部件112的吹气孔1121a吹出的冷却气体从匣钵01的底部向上流动,更有利于对装有物料的匣钵01进行冷却。显然,支撑部113的结构设计不应阻碍冷却气体在腔室111内流通,举例来说,支撑部113如果呈板状结构,可在该板状结构设置通孔,以连通其底部和顶部的空间,使得位于其下方的冷却部件112吹出的冷却气体可经通孔吹向匣钵01,向腔室111上方流动,再例如,支撑部113可以包括多个间隔排布的横杆,匣钵01可由横杆支撑,相邻两横杆之间的间隙可供冷却气体通过。

36.具体的,为方便取放匣钵01,每个腔室111都设有可启闭的门板115,如图1所示,其门板115呈双开门的形式,在门板115上设有方便手持的把手结构;在其他实施方式中,门板115也可呈单开门的形式。

37.实际应用时,冷却气体可选用压缩空气,获取方便,成本较低,当然也可以选用其

他冷却气体。

38.具体的,每个腔室111的冷却部件112包括至少一个冷却管组,每个冷却管组包括至少一个冷却管件1121,冷却管件1121的管腔形成前述冷却腔,在冷却管件1121的管壁上开设有吹气孔1121a。

39.图中示例性地示出了冷却部件112包括两个冷却管组,每个冷却管组设有两个冷却管件1121的结构形式,其中,每个冷却管组的两个冷却管件1121位于两个匣钵01的下方,且平行布置;每个冷却管组的两个冷却管件1121的一端封闭,另一端连接在一起形成一个与分支管路220连接的接口端,在每个腔室111设有两个冷却管组的基础上,与一个腔室111对应的分支管路220可设为三通管形式,一个管口端与主管路210连接,其余两个管口端分别与两个冷却管组的接口端连通。

40.其中,每个冷却管件1121沿其管长方向开设有多个吹气孔1121a,尽量使匣钵01对应的各位置都有冷却气体吹拂;多个吹气孔1121a可沿冷却管件1121的管长方向均匀排布。

41.可以理解,根据实际冷却需要,每个腔室111内的冷却部件112可以有一个或更多个冷却管组,每个冷却管组可以有一个冷却管件1121或者更多个冷却管件1121,分支管路220根据冷却部件112的具体结构适应性设计,不再一一说明。

42.具体的,在与冷却部件112连通的分支管路220上设有第一开关阀230,以便工作时根据各腔室111的工作状态选择开启或关闭第一开关阀230,比如说,在实际冷却降温时,若某一个或几个腔室111内未放置带物料的匣钵01,该腔室111无需吹入冷却气体,那么可以将与该腔室111的冷却部件112连通的分支管路220上的第一开关阀230关闭,避免冷却气体吹入该腔室111。

43.具体的,在主管路230的进口端与冷却气源之间设有第二开关阀240,以总体控制是否向柜体100输送冷却气体,使用更安全。

44.如图2所示,实际设置时,每个腔室111的排风口114可以形成在分柜部110的外侧壁上,图中排风口114类似于百叶窗口的形式,实际设置时,排风口114的形状不限、布局不限,比如可以设置呈多个圆形通孔或者方形通孔等。

45.具体的,柜体100整体可选用不锈钢材质制成,强度高且成本低,且可以有效防止柜体100生锈导致物料降温过程中引入异物。

46.综上,本实用新型提供的降温装置对降炉后温度较高的出炉物料进行降温,避免对窑炉造成不利影响,降温装置的每个腔室111单独工作,实现了资源合理利用;该降温装置的设计考虑了加工成本、资源利用以及避免降温过程中产生异物污染材料等方面,出炉物料在经过该降温装置冷却后能够及时对物料进行处理,使得实验效率、加工成本及后续设备的合理利用均达到最大化的优化。

47.以上对本实用新型所提供的一种出炉物料的降温装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。