1.本实用新型涉及灌装生产技术领域,具体涉及一种灌装生产线。

背景技术:

2.灌装机是一种被广泛应用在食品行业、医药行业的包装机械,相比于使用大量的人工,采用灌装机能降低运营成本和提高企业生产效率,还能提高产品的卫生安全和降低原材料的损耗,但在使用灌装机的同时,要对灌装机经常进行清洗维护,抑制细菌产生,避免灌装出来的产品受到污染。

3.以带自清洗单元的利乐a3灌装机为例,目前乳品工厂中利乐a3灌装机cip的清洗方式为自清洗,每次清洗完毕后清洗液直接排地,无法循环利用,其中酸碱定量添加泵每三个月需要更换一次,存在维护成本高、造成清洗成本浪费的问题,同时自清洗酸碱液采用饱和蒸汽直喷加热,饱和蒸汽中具有磷酸盐成份,与设备接触,具有食品安全审核风险。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中带有自清洗单元的灌装机自清洗维护成本高、浪费生产时间且具有安全审核风险的缺陷,从而提供一种灌装生产线。

5.本实用新型提供的灌装生产线,包括:

6.灌装设备,包括灌装机本体和自清洗单元;

7.集中清洗站,所述集中清洗站的清洗废液入口和所述灌装机本体的清洗废液出口通过管路连接;

8.转换机构,所述转换机构上设置有第一接头、第二接头、第三接头及第四接头,所述第一接头、所述第二接头、所述第三接头及所述第四接头都具有分别连接外接管路的第一接口和第二接口,所述第一接头的第一接口与生产液出口连接,所述第二接头的第一接口与自清洗单元的清洗液出口连接,所述第三接头的第一接口与集中清洗站的清洗液出口通过清洗压力线连接,所述第四接头的第一接口与所述灌装机本体的进液口连接,所述转换机构适于使所述第一接头、所述第二接头、所述第三接头中任意一个的第二接口与所述第四接头连通。

9.可选的,所述转换机构包括转换盘和转换管,所述第一接头的第二接口、所述第二接头的第二接口、所述第三接头的第二接口、所述第四接头的第二接口都设置在所述转换盘上,所述转换管的一接口与所述第四接头的第二接口密封连接,所述转换管的另一接口适于与所述第一接头的第二接口、所述第二接头的第二接口、所述第三接头的第二接口中的一个密封连接。

10.可选的,所述第一接头的第二接口、所述第二接头的第二接口、所述第三接头的第二接口、所述第四接头的第二接口都设置在所述转换盘的同一端面上。

11.可选的,所述转换管的一接口与所述第四接头的第二接口可转动连接。

12.可选的,所述集中清洗站包括cip罐,所述cip罐连接至少一条所述清洗压力线。

13.可选的,所述清洗压力线上设置有清洗泵、管式换热器、流量计和电导仪。

14.可选的,所述第三接头处设置有截止阀。

15.可选的,还包括:奶仓、巴式杀菌机、待装罐、超高温杀菌机、无菌罐、缓冲塔、吸管机、自动装箱机、码垛机、成品库;

16.所述奶仓、所述巴式杀菌机、所述待装罐、所述超高温杀菌机、所述无菌罐、所述转换机构、所述灌装机本体、所述缓冲塔、所述吸管机、所述自动装箱机、所述码垛机、所述成品库依次连接。

17.可选的,所述无菌罐的生产液出口与所述第一接头第一接口的连接管道上设置有单座阀。

18.可选的,所述待装罐与所述无菌罐均适于与所述集中清洗站通过清洗压力线连接。

19.本实用新型技术方案,具有如下优点:

20.1.本实用新型提供的灌装生产线,通过转换机构将集中清洗站的清洗压力线引至灌装机本体的进液口,将灌装机本体的自清洗模式改造为集中清洗模式,清洗液可实现循环使用,节约了清洗成本、添加泵成本;集中清洗只需要测量集中清洗站内的清洗液浓度即可,克服了灌装设备自清洗方式需要频繁送样检测的弊端,提高了生产效率;同时,集中清洗站提前将清洗液加热至所需温度,再输送至灌装机本体,节省了生产的时间成本;清洗液采用外部加热方式,蒸汽不与清洗液直接接触,避免直喷加热,防止磷酸盐成份残留在设备中,从而规避了食品安全审核风险。

21.2.本实用新型提供的灌装生产线,转换机构的第一接头的第二接口、第二接头的第二接口、第三接头的第二接口、第四接头的第二接口都设置在转换盘的同一端面上,利于转换管的加工与安装,转换管的一接口与第四接头的第二接口可转动连接,另一接口适于与第一接头的第二接口、第二接头的第二接口、第三接头的第二接口中的一个密封连接,转换效率高。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本实用新型实施例灌装生产线的流程图;

24.图2为图1的灌装生产线的灌装设备的清洗系统示意图。

25.附图标记说明:

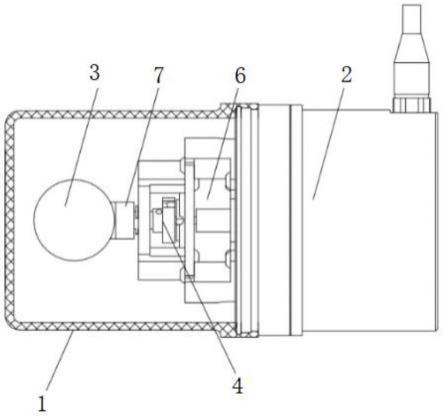

26.10、奶仓;20、巴式杀菌机;30、待装罐;40、超高温杀菌机;50、无菌罐;51、单座阀;60、转换机构;61、转换盘;62、第一接头;63、第二接头;64、第三接头;65、第四接头;70、灌装设备;71、灌装机本体;72、自清洗单元;80、缓冲塔;90、吸管机;100、自动装箱机;110、码垛机;120、成品库;130、集中清洗站。

具体实施方式

27.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

31.实施例

32.以带自清洗单元72的利乐a3灌装机为例,目前乳品工厂中利乐a3灌装机的清洗方式为自清洗,每次清洗完毕后清洗液直接排地,无法循环利用,其中酸碱定量添加泵每三个月需要更换一次,存在维护成本高、造成清洗成本浪费的问题,同时自清洗模式采用饱和蒸汽直喷加热清洗液,饱和蒸汽中具有磷酸盐成份,与设备接触,具有食品安全审核风险。

33.为此,参考图1-图2,本实用新型实施例提供的灌装生产线,包括:

34.灌装设备70,包括灌装机本体71和自清洗单元72;

35.集中清洗站130,集中清洗站130的清洗废液入口和灌装机本体71的清洗废液出口通过管路连接;

36.转换机构60,转换机构60上设置有第一接头62、第二接头63、第三接头64及第四接头65,第一接头62、第二接头63、第三接头64及第四接头65都具有分别连接外接管路的第一接口和第二接口,第一接头62的第一接口与生产液出口连接,第二接头63的第一接口与自清洗单元72的清洗液出口连接,第三接头64的第一接口与集中清洗站130的清洗液出口通过清洗压力线连接,第四接头65的第一接口与灌装机本体71的进液口连接,转换机构60适于使第一接头62、第二接头63、第三接头64中任意一个的第二接口与第四接头65连通。

37.本实施例中,通过转换机构60将集中清洗站130的清洗压力线引至灌装机本体71的进液口,将灌装机本体71的自清洗模式改造为集中清洗模式,降低了生产成本,以目前乳品工厂中的利乐a3灌装机为例,a3灌装机自清洗每次清洗完毕后清洗液直接排地,无法循环利用,而清洗方式改成集中清洗后,清洗液可实现清洗站循环使用,从而达到节约清洗成本的设计目的,此外,自清洗模式下,单台a3灌装机的酸碱定量添加泵需要3个月更换一次;改用集中清洗模式,单台a3灌装机可节约清洗液、检验费用、添加泵成本5万元每年,其中,清洗成本节约18936元每年,具体为(清洗碱5kg*5元/kg 清洗酸5kg*5元/kg 清洗水100kg*0.007元/kg 蒸汽耗用9.5kg*0.2元/kg)*30次/月*12个月=18936元/年。

38.同时,通过设计无菌性测试、集中清洗灌装机后的效果验证(涂抹试验验证微生物、清洗五要素验证、感官验证清洗效果)、产品货架期保温室的稳定性验证、产品口感验证等方案,将灌装设备70的自清洗模式改造为集中清洗模式。集中清洗只需要测量集中清洗站130内的清洗液浓度即可,克服了灌装设备70自清洗方式需要频繁送样检测的弊端,提高了生产效率。

39.此外,以a3灌装机为例,a3灌装机待一个生产周期结束后启动清洗程序,利用灌装机自身配置的自清洗单元72进行清洗,其清洗步骤为:

40.s1、预冲洗:采用水冲120s;

41.s2、热水冲洗:水加热至65

±

5℃冲洗600s;

42.s3、碱循环:通过浓碱泵将浓碱桶中的碱液输送至icu碱罐,加水调配至浓度为2.0%-3.0%稀碱液,同时开始加热至80

±

5℃,碱循环清洗1200s;

43.s4、水冲:采用水冲>120s,直至中性;

44.s5、酸循环:通过浓酸泵将浓酸桶中的酸液输送至icu酸罐,加水调配至浓度为1.0%-2.0%稀酸液,同时开始加热至65

±

5℃,酸循环清洗900s;

45.s6、最终水冲洗:采用水冲>120s,直至中性。

46.a3灌装机采用自清洗方式时,清洗液需要加热到所需温度后才能进行清洗循环,升温需要30分钟,将灌装设备70的自清洗模式改造为集中清洗模式后,集中清洗站130提前将清洗液加热至所需温度,再输送至灌装机本体71,每个清洗周期灌装机本体71可提前30分钟启机。本实施例灌装生产线将灌装机本体71的清洗模式更改为集中清洗模式后,其清洗步骤为:预水冲—热水水冲—碱循环—水冲—酸循环—最终水冲。

47.此外,a3灌装机采用自清洗模式时,采用饱和蒸汽直接喷入清洗液中,对清洗液进行加热,饱和蒸汽中存在磷酸盐类成份,存在残留在灌装机本体71管路内部的问题,具有严重的食品安全审核风险;而a3灌装机改成集中清洗站130清洗后,清洗液采用外部加热方式,蒸汽不与清洗液直接接触,避免直喷加热,防止磷酸盐成份残留在设备中,从而规避了食品安全审核风险。

48.本实施例中,对转换机构60的结构不作具体限定,能够根据生产过程中的需要将生产液出口、自清洗单元72的清洗液出口、集中清洗站130的清洗液出口的任一选定出口与灌装机本体71的进液口连通即可,作为一种实施方式,转换机构60包括转换盘61和转换管,第一接头62的第二接口、第二接头63的第二接口、第三接头64的第二接口、第四接头65的第二接口都设置在转换盘61上,转换管的一接口与第四接头65的第二接口密封连接,转换管的另一接口适于与第一接头62的第二接口、第二接头63的第二接口、第三接头64的第二接口中的一个密封连接。

49.本实施例中,转换机构60包括转换盘61和转换管,转换管可以根据生产需要将灌装机本体71的进液口与其它出液口连接。

50.在上述实施方式的基础上,在一个优选的实施方式中,第一接头62的第二接口、第二接头63的第二接口、第三接头64的第二接口、第四接头65的第二接口都设置在转换盘61的同一端面上,利于转换管的加工与安装。

51.作为上述转换机构60的进一步优化,转换管的一接口与第四接头65的第二接口可转动连接。

52.本实施例中,对转换管的结构不作具体限定,满足其一接口与第四接头65的第二接口转动连接,通过转动能够将其另一接口与第一接头62、第二接头63、第三接头64的任一第二接口连接即可,其自身可以是可伸缩件,转动过程中通过调节自身长度完成与指定第二接口的连接;其也可以是刚性件,当第一接头62的第二接口、第二接头63的第二接口、第三接头64的第二接口、第四接头65的第二接口都设置在转换盘61的同一端面上时,满足第一接头62、第二接头63、第三接头64至第四接头65的距离相等即可,转换效率高。

53.本实施例中,集中清洗站130包括cip罐,cip罐连接至少一条清洗压力线,需要进行清洗检测时,只需将cip罐内的清洗液送检即可。

54.本实施例中,清洗压力线上设置有清洗泵、管式换热器、流量计和电导仪。灌装机本体71的清洗方式更改为集中清洗模式后,清洗液可以通过管式换热器在清洗压力线上加热,或是在cip罐内加热,节省了原有清洗模式的清洗液加热等待时间。

55.本实施例中,第三接头64处设置有截止阀,避免生产时清洗液泄露。

56.本实施例中的灌装生产线,还包括:奶仓10、巴式杀菌机20、待装罐30、超高温杀菌机40、无菌罐50、缓冲塔80、吸管机90、自动装箱机100、码垛机110、成品库120;

57.奶仓10、巴式杀菌机20、待装罐30、超高温杀菌机40、无菌罐50、转换机构60、灌装机本体71、缓冲塔80、吸管机90、自动装箱机100、码垛机110、成品库120依次连接。

58.本实施例中,无菌罐50的生产液出口与第一接头62第一接口的连接管道上设置有单座阀51,避免灌装机本体71清洗时无菌罐50的生产液泄露。

59.本实施例中,待装罐30与无菌罐50均适于与集中清洗站130通过清洗压力线连接,通过从集中清洗站130中引入不同的清洗压力线,可以使集中清洗站130对待清洗设备进行统一的清洗,易于想到的,待清洗设备并不仅限于前述的待装罐30与无菌罐50,因工序的不同,待清洗设备的选取也会对应调整。

60.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。