1.本发明涉及化工设备技术领域,具体涉及一种降低低压氮压机蒸汽消耗的装置。

背景技术:

2.化肥厂利用低压氮气机可以生产多种产品,例如合成氨、尿素等,并能产生副产氧气、氩气等,但当在单开合成氨生产模式下,低压氮气机的氮蒸汽用量存在富余,而为规避喘振现象,低压氮气机对最低转速会有限制以防止进入喘振区,此转速下的进气流量会大于单开合成氨需求,同时在机组会设有防喘振阀和放空阀,在机组工作过程中这两个阀体会存在一定的开度,完全关闭情况在低转速的情况下可能进入喘振区导致机组发生喘振,且关闭后如果出现紧急情况需要打开,喘振阀不能快速响应,导致事态存在扩大的时间,需要能够保证阀体关闭后能够迅速开启。

技术实现要素:

3.本发明所要解决的技术问题是提供一种降低低压氮压机蒸汽消耗的装置,能为在化肥厂单开合成氨模式时降低蒸汽消耗量,且能够在异常时保证不出现喘振现象。

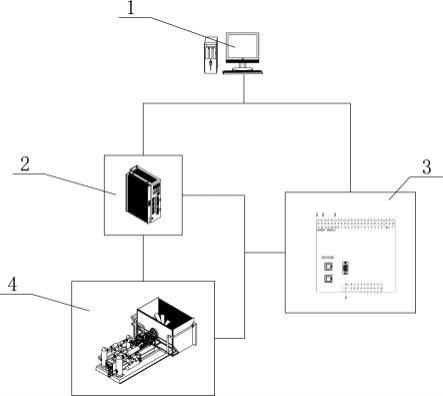

4.为解决上述技术问题,本发明所采用的技术方案是:一种降低低压氮压机蒸汽消耗的装置,包括氮气压缩机,氮气压缩机与氮压机控制驱动器和单开模式机组管理器电连接,氮压机控制驱动器和单开模式机组管理器通讯连接,集控管理器与氮压机控制驱动器和单开模式机组管理器通讯连接,氮压机控制驱动器和单开模式机组管理器两者之间通讯连接,氮气压缩机的入口端和出口端之间设有防喘振阀,在入口端管路上设有入口压力传感器,在出口端管路上设有放空阀,放空阀前端和后端分别设有孔板差压流量传感器和出口压力传感器,所述的防喘振阀和放空阀与氮压机控制驱动器和单开模式机组管理器的输出端连接,入口压力传感器、孔板差压流量传感器和出口压力传感器与单开模式机组管理器输入端电连接,当处于多种产品生产时,集控管理器发送信息至氮压机控制驱动器和单开模式机组管理器,此时由氮压机控制驱动器对防喘振阀和放空阀进行控制,当处于单开合成氨模式下,集控管理器发送信息至氮压机控制驱动器和单开模式机组管理器,此时由单开模式机组管理器收集当前出入口流量、压力信息,并控制防喘振阀和放空阀进行关闭操作及降低机组转速,在不陷入喘振区的情况下降低能源消耗。

5.上述的防喘振阀的阀杆上设有位置反馈传感器,位置反馈传感器与氮压机控制驱动器电连接。

6.上述的单开模式机组管理器与模拟量模块通讯连接,入口压力传感器、孔板差压流量传感器和出口压力传感器与模拟量模块输入端电连接,模拟量模块上设有转速模拟输出端,转速模拟输出端与氮压机控制驱动器电连接。

7.上述的防喘振阀的控制结构为:包括防喘振阀定位驱动器、多路转换器和气动放大器,防喘振阀定位驱动器与多路转换器连接,多路转换器的输出端设有多路气路,多路转

换器的一路气路与防喘振阀伸缩气缸的上端连接,另一端通过气动放大器与防喘振阀伸缩气缸的下端连接。

8.上述的多路转换器上设有转换气路接口sup,以及两组转换接口d-e-f、a-b-c,当转换气路接口sup上通有气源时,两组转换接口d-e和a-b接通,当转换气路接口sup上没有气源时,两组转换接口e-f和b-c接通,防喘振阀定位驱动器上阀门关闭气口a与多路转换器的a口接通,防喘振阀定位驱动器上阀门打开气口b与多路转换器的d口接通,防喘振阀定位驱动器的转换使能气口c与转换气路接口sup接通,b多路转换器的b口经过快排阀与防喘振阀伸缩气缸的上端连接,多路转换器的e口经过气动放大器与防喘振阀伸缩气缸的下端连接。

9.上述的防喘振阀定位驱动器的转换使能气口c与转换气路接口sup之间设有阀板快速打开电磁阀,阀板快速打开电磁阀为失电关闭,在快排阀和防喘振阀之间设有失电排气阀,失电排气阀一端空接;防喘振阀的控制气源经过滤器、单向阀与储气罐连接,过滤器后端与防喘振阀定位驱动器的转换使能气口c连接,单向阀后端与多路转换器的转换接口f连接及气动放大器的气源口连接。

10.本发明提供的一种降低低压氮压机蒸汽消耗的装置,当处于多种产品生产模式时,低压氮气用量不存在富余,通过氮压机控制驱动器根据生产端需求控制转速来调节流量以匹配需求,同时对防喘振阀的开度及放空阀开闭进行调节,以防止喘振现象,当处于单开合成氨的生产模式时,低压氮气用量存在富余,此时的氮压机控制权转入单开模式机组管理器,单开模式机组管理器读取当前的出入口流量、压力信息,并与氮压机防喘振特性曲线进行比对,在确保不陷入喘振区的情况下,关闭防喘振阀和放空阀降低蒸汽消耗量,同时进一步降低氮压机组转速降低出口流量更近一步降低流量。

附图说明

11.下面结合附图和实施例对本发明作进一步说明:图1为本发明降低低压氮机蒸汽的装置结构图;图2为本发明氮气压缩机的连接结构图;图3为本发明单开模式机组管理器的电气连接图;图4为防喘振阀的控制连接图;图5为实施例中单开合成氨下单开模式机组管理器不工作的数据;图6为实施例中单开合成氨下单开模式机组管理器工作时的数据。

12.图中:集控管理器1、氮压机控制驱动器2、单开模式机组管理器3、氮气压缩机4、防喘振阀5、放空阀6、入口压力传感器7、孔板差压流量传感器8、出口压力传感器9、模拟量模块10、人机交互模块11、防喘振阀定位驱动器12、多路转换器13、位置反馈传感器14、阀板快速打开电磁阀15、第一手动针阀16、快排阀17、第二手动针阀18、气动放大器19、储气罐20、失电排气阀21、过滤器22、转速模拟输出端23。

具体实施方式

13.如图1-4中所示,一种降低低压氮压机蒸汽消耗的装置,包括氮气压缩机4,氮气压

缩机4与氮压机控制驱动器2和单开模式机组管理器3电连接,氮压机控制驱动器2和单开模式机组管理器3通讯连接,集控管理器1与氮压机控制驱动器2和单开模式机组管理器3通讯连接,氮压机控制驱动器2和单开模式机组管理器3两者之间通讯连接,氮气压缩机4的入口端和出口端之间设有防喘振阀5,在入口端管路上设有入口压力传感器7,在出口端管路上设有放空阀6,放空阀6前端和后端分别设有孔板差压流量传感器8和出口压力传感器9,所述的防喘振阀5和放空阀6与氮压机控制驱动器2和单开模式机组管理器3的输出端连接,入口压力传感器7、孔板差压流量传感器8和出口压力传感器9与单开模式机组管理器3输入端电连接,当处于多种产品生产时,集控管理器1发送信息至氮压机控制驱动器2和单开模式机组管理器3,此时由氮压机控制驱动器2对防喘振阀5和放空阀6进行控制,当处于单开合成氨模式下,集控管理器1发送信息至氮压机控制驱动器2和单开模式机组管理器3,此时由单开模式机组管理器3收集当前出入口流量、压力信息,并控制防喘振阀5和放空阀6进行关闭操作及降低机组转速,在不陷入喘振区的情况下降低能源消耗。

14.集控管理器1对当前的生产模式进行判定,看是属于多种产品生产模式还是单开合成氨生产,并将信息发送至氮压机控制驱动器2和单开模式机组管理器3,当处于多种产品生产模式时,低压氮气用量不存在富余,通过氮压机控制驱动器2根据生产端需求控制转速来调节流量以匹配需求,同时对防喘振阀5的开度及放空阀6开闭进行调节,以防止喘振现象,当处于单开合成氨的生产模式时,低压氮气用量存在富余,此时的氮压机控制权转入单开模式机组管理器3,单开模式机组管理器3读取当前的出入口流量、压力信息,并与氮压机防喘振特性曲线进行比对,在确保不陷入喘振区的情况下,关闭防喘振阀5和放空阀6降低蒸汽消耗量,同时进一步降低氮压机组转速降低出口流量更近一步降低流量。

15.上述的防喘振阀5的阀杆上设有位置反馈传感器14,位置反馈传感器14与氮压机控制驱动器2电连接。

16.通过位置反馈传感器14,对防喘振阀5的开度进行闭环检测,从而实现精准控制,通过氮压机控制驱动器2和单开模式机组管理器3两者的通讯连接,使得单开模式机组管理器3能够获取当前防喘振阀5的开度,已经机组当前的参数信息。

17.上述的单开模式机组管理器3与模拟量模块10通讯连接,入口压力传感器7、孔板差压流量传感器8和出口压力传感器9与模拟量模块10输入端电连接,模拟量模块10上设有转速模拟输出端23,转速模拟输出端23与氮压机控制驱动器2电连接。

18.入口压力传感器7、孔板差压流量传感器8和出口压力传感器9将检测到的入口压力、出口端流量及出口压力进过变送器变换成模拟量电压/电流信号后送至模拟量模块10,模拟量模块10根据接收到的模拟量值转化成对应的压力值/流量值送至单开模式机组管理器3,单开模式机组管理器3根据当前的入口压力、出口压力以及出口流量并与氮气机组的喘振曲线特性进行对比,并在远离喘振区的情况下适应降低转速,同时逐渐减小防喘振阀5的开度直到完全关闭,使得转速提供的了流量能够满足单开模式的同时又能与喘振曲线具有合适的安全裕度。

19.上述的防喘振阀5的控制结构为:包括防喘振阀定位驱动器12、多路转换器13和气动放大器19,防喘振阀定位驱动器12与多路转换器13连接,多路转换器13的输出端设有多路气路,多路转换器13的一路气路与防喘振阀5伸缩气缸的上端连接,另一端通过气动放大器19与防喘振阀5伸缩气缸的下端连接。

20.通过多路转换器13转换器可以将防喘振阀定位驱动器12的控制气路信号按照特定的气路路径传至输出端,使得防喘振阀5伸缩气缸上下运动,实现可控开度。

21.上述的多路转换器13上设有转换气路接口sup,以及两组转换接口d-e-f、a-b-c,当转换气路接口sup上通有气源时,两组转换接口d-e和a-b接通,当转换气路接口sup上没有气源时,两组转换接口e-f和b-c接通,防喘振阀定位驱动器12上阀门关闭气口a与多路转换器13的a口接通,防喘振阀定位驱动器12上阀门打开气口b与多路转换器13的d口接通,防喘振阀定位驱动器12的转换使能气口c与转换气路接口sup接通,b多路转换器13的b口经过快排阀17与防喘振阀5伸缩气缸的上端连接,多路转换器13的e口经过气动放大器19与防喘振阀5伸缩气缸的下端连接。

22.当正常工作时,转换使能气口c通有气源导致多路转换器13的两组转换接口d-e和a-b接通,此时如果防喘振阀定位驱动器12的阀门关闭气口a通入气源压力增加,由a-b接通,进入快排阀17后进入防喘振阀5伸缩气缸的上腔,使得伸缩杆下移,阀门逐渐关闭,当防喘振阀定位驱动器12的阀门打开气口b气源压力增加,由d-e接通,气源经过气动放大器19的控制口,气动放大器19的输出压力增加,作用于防喘振阀5伸缩气缸的下腔,使得伸缩杆上移,阀门打开,且由于输出压力增加,阀门打开的速度更快。

23.上述的防喘振阀定位驱动器12的转换使能气口c与转换气路接口sup之间设有阀板快速打开电磁阀15,阀板快速打开电磁阀15为失电关闭,在快排阀17和防喘振阀5之间设有失电排气阀21,失电排气阀21一端空接;防喘振阀5的控制气源经过滤器22、单向阀与储气罐20连接,过滤器22后端与防喘振阀定位驱动器12的转换使能气口c连接,单向阀后端与多路转换器13的转换接口f连接及气动放大器19的气源口连接。

24.通过气源通入为防喘振阀定位驱动器12提供控制气源,当系统出现紧急情况出现失电的情况时,阀板快速打开电磁阀15失电关闭,导致多路转换器13的e-f和b-c接通,此时储气罐的气源进入多路转换器13f口,经过e口后进入气动放大器19控制口,气动放大器19的输出口压力增加,气动放大器19此时处于最大流通能力,进入防喘振阀5伸缩气缸的下腔,此时由于b-c接通,快排阀17的输入端失压,导致快速排气,且失电排气阀21失电工作,增大排气流量,可以使得防喘振阀5迅速全开,防止进入喘振区间。

25.如图5中所示,在单开合成氨生产模式下,单开模式机组管理器3不介入的情况下,氮气压缩机的转速最低为7228转,k4701机组出口氮气量为42000nm3/h,低压氮气官网氮气压力为0.62mpa,蒸汽消耗量为20t/h;如图6中所示,在单开合成氨生产模式下,当单开模式机组管理器3介入后,氮气压缩机的转速最低为6965转,k4701机组出口氮气量为39000nm3/h,低压氮气官网氮气压力为0.55mpa,蒸汽消耗量为17.1t/h,通过关闭防喘振阀5和放空阀6,降低机组转速,且通过曲线控制避免陷入喘振区,保障了机组的安全。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。