1.本发明涉及涡轮叶片的涡轮叶片尖端的改进的设计及用于其的制造方法。

背景技术:

2.经受高的温度负荷的燃气轮机或涡轮机的涡轮叶片在内部中具有冷却结构以及可能在叶身的外壁处具有冷却孔,冷却空气从涡轮叶片的内部中从所述冷却孔流出。

3.所述涡轮叶片尖端通常在其径向端部处具有环绕的壁,所述壁沿着叶身的外轮廓延伸从而在其之间形成凹部。

技术实现要素:

4.本发明的目的是改进这种涡轮叶片尖端的冷却。

5.所述目的通过根据权利要求1的叶片尖端、根据权利要求6的涡轮叶片和根据权利要求8的方法来实现。

6.在从属权利要求中列出其他有利的措施,所述措施可以任意彼此组合,以便实现其他优点。

附图说明

7.图1至图6示意性地示出本发明。

具体实施方式

8.说明书和附图仅是本发明的实施例,所述实施例也可以任意彼此组合,以便实现其他优点。

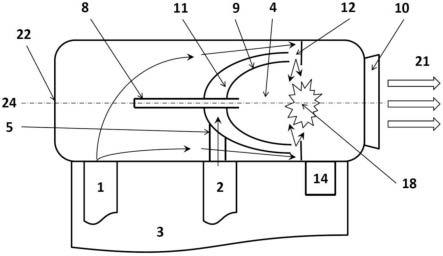

9.图1示出涡轮叶片1的涡轮叶片尖端3的俯视图。

10.可看到涡轮叶片1的叶身4的迎流棱边7和出流棱边10。

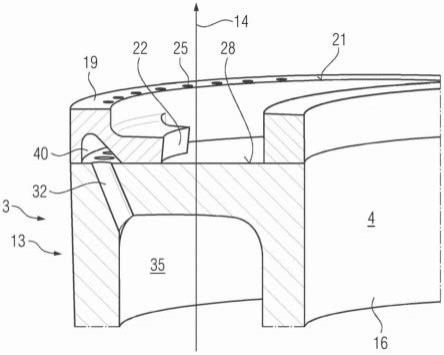

11.叶片尖端3具有沿着叶身4的外轮廓延伸的壁19。

12.壁19在涡轮叶片1的优选地平的或平坦的表面28上延伸。

13.优选地,在径向方向14(涡轮叶片1在涡轮机中的安装方向)上观察,壁19在每个部位处优选地具有相同的厚度。

14.优选地,从表面28观察,壁19在任何地方也具有相同的高度。

15.壁19的这种伸展和几何形状从现有技术中已知。

16.优选地,在通过壁19形成的凹部20内,在涡轮叶片1的基体中存在至少一个、尤其至少两个冷却空气孔18,冷却空气从所述冷却空气孔18中从表面28流出。优选地是两个或三个冷却空气孔18。冷却空气孔18优选地靠近迎流棱边7设置,并且在使用时沿涡轮叶片1的纵向方向(=从迎流棱边7朝向出流棱边10)或绕流方向上观察时优选地设置在入流壳体22前方。

17.在多个冷却空气孔18的情况下,所述多个冷却空气孔优选地在涡轮叶片1的纵向

方向上相继地设置。

18.优选地,在凹部20内存在入流壳体22,所述入流壳体22覆盖出自涡轮叶片1的内部35中的送风通道32(图4、图5),使得可以将冷却空气引入到壁19的通道40中(图5)。

19.尤其存在至少三个送风通道32。优选地,在壁19中也存在仅一个通道40。入流壳体22设置在凹部20内的表面28上并且直接邻接于壁19。

20.优选地,所述入流壳体22构成在与压力侧16相对置的吸力侧13上。入流壳体22优选地不如壁19那样高。入流壳体22恰好构成为长至覆盖送风通道32(图5)。

21.优选地,入流壳体22在纵向方向上观察处于最后的冷却空气孔18后方。

22.图2示出涡轮叶片尖端3的俯视图。壁19在吸力侧13上在其最外部的表面21上具有多个冷却孔25、在此尤其十个冷却孔的出口,冷却空气从壁19的通道40(图5、图6)中通过壁19从所述冷却孔向外流动。

23.冷却孔25在涡轮叶片尖端3的纵向方向上相继地并且优选地彼此错开地设置。

24.优选地存在所述冷却孔25的至少三个、更优选地至少五个冷却孔。

25.冷却孔25的冷却空气供给经由一个冷却空气通道40(图5、图6)来实现,尤其仅通过该一个冷却空气通道40来实现。

26.优选地,在壁19中在压力侧16上不构成孔。

27.图3示出在制造这种涡轮叶片尖端3时的示例性的初始状态。

28.涡轮叶片1制造有或在使用之后提供或处理有优选地平的或平坦的表面28,然后所述表面优选地已经具有设置在凹部20的区域内的冷却空气孔18和另外的送风通道、尤其五个送风通道32,冷却空气可以从涡轮叶片1的内部35(图4、图5)中从所述送风通道流入到壁19内的通道40中。

29.这种涡轮叶片1可以已经在新制造时或在维修时根据图3制造。冷却空气孔18被新引入或已经存在,或者因为叶片尖端3的冷却被改进,所以所述冷却空气孔18部分地封闭。尤其在绕流方向上观察的最后的冷却空气孔18。

30.同样地,具有叶片尖端3的整个涡轮叶片1可以以增材方法完全一起制造。

31.同样地,叶片尖端3可以借助于slm、sls、堆焊或任何其他增材生产方法施加到表面28上。

32.同样可行的是,叶片尖端3单独地制造(图6)并且根据图3与涡轮叶片1连接。

33.图4示出根据图3的截面,其具有表面28和送风通道32,所述送风通道32在涡轮叶片1内经由内部35,尤其从偏转通道(内部35)中出来,供给。

34.送风通道32优选地以相对于径向方向14的90

°

>α>0

°

的角度α、尤其80

°

>α>5

°

的角度α伸展。

35.图5示出通过根据本发明的叶片尖端3的结构的截面。

36.叶片尖端3可以包含内部35的一部分或也可以从表面28开始才构成(图6)。可看到涡轮叶片1在叶身4中的内部冷却结构的吸力侧13和压力侧16和内部35或偏转通道35。

37.在横截面中,壁19在内部中具有通道40,冷却空气从送风通道32流入到所述通道中。通道40然后经由优选地存在的十个冷却空气孔25向外分配冷却空气。

38.优选地,用于壁19的整个冷却空气优选地从所有送风通道32流入到优选地唯一的通道40中,并且然后优选地通过所有冷却孔25通过壁19向外流动。

39.通道40在横截面中具有在上端部处倒圆的近似三角形的形状。由此,通道40在表面28的高度上具有比在径向方向14上观察的径向端部处更大的宽度。

40.通道40在表面28的高度上优选地比送风通道的直径更宽地构成。

41.因此,通道40在横截面中通过涡轮叶片1的和壁19的表面28限界,并且也通过入流壳体22共同构成。

42.壁19在压力侧16上的相对置的部分优选地在壁中不具有通道并且也不具有冷却空气孔。

43.可以将不同的材料用于叶片尖端3和叶身4。

44.同样地,优选地不存在在叶片尖端附近在叶身侧13、16上出现的孔。

45.这种结构可以通过增材生产方法、如尤其选择性激光熔化来制造。这可以在新制造时或在维修时实现。

技术特征:

1.一种涡轮叶片(1)的叶片尖端(3),所述叶片尖端(3)至少具有:在表面(28)上沿着叶身(4)的外轮廓环绕的壁(19),由此在所述壁(19)之间形成凹部(20),其中在所述壁(19)中存在通道(40),尤其存在仅一个通道(40),其中经由所述涡轮叶片(1)的至少一个、尤其多个、更尤其至少三个送风通道(32),能够给所述壁(19)内的所述通道(40)供给冷却空气,其中存在多个冷却空气孔(25),所述冷却空气孔设置在所述壁(19)中并且与所述通道(40)在流动技术上连接或能够与所述通道(40)在流动技术上连接,并且所述冷却空气孔使冷却空气从所述壁(19)的径向端部(21)流出,尤其所有冷却空气孔(25)与所述通道(40)连接。2.根据权利要求1所述的叶片尖端,所述叶片尖端在所述壁(19)处具有入流壳体(22),其中所述入流壳体(22)覆盖或能够覆盖所述表面(28)中的送风通道(32),所述送风通道通入到所述壁(19)的通道(40)中,其中所述入流壳体(22)形成所述通道(40)的一部分。3.根据权利要求1或2所述的叶片尖端,其中在所述凹部(20)内、尤其在迎流棱边(7)附近的区域中存在冷却空气孔(18)、尤其两个冷却空气孔(18),冷却空气从所述涡轮叶片(1)的内部(35)中从所述冷却空气孔向外流出。4.根据权利要求1所述的叶片尖端,其中所述通道(40)在所述壁(19)中构成在吸力侧(13)上。5.根据权利要求1、2、3或4中的一项或多项所述的叶片尖端,其中所述送风通道(32)以相对于径向方向(14)的90

°

>α>0

°

的角度α、尤其80

°

≥α≥5

°

的角度α伸展。6.一种涡轮叶片(1),所述涡轮叶片被再处理或是新部件,并且所述涡轮叶片具有根据权利要求1至5中的一项或多项所述的叶片尖端(3),所述叶片尖端具有在表面(28)上沿着所述叶身(4)的外轮廓环绕的壁(19)。7.根据权利要求6所述的涡轮叶片,所述涡轮叶片具有用于叶片尖端(3)和叶身(4)的不同的材料。8.一种用于制造根据权利要求1、2、3、4或5中的一项或多项所述的叶片尖端(3)以及根据权利要求6或7所述的涡轮叶片(1)的方法,所述方法在维修或新部件制造的范围内,其中使用增材生产方法、尤其选择性激光熔化。9.根据权利要求8所述的方法,其中封闭存在的冷却空气孔(18)。

技术总结

本发明涉及涡轮叶片尖端、涡轮叶片和方法。通过具有在叶片尖端(3)的凹部(20)内的冷却空气孔(18)和多个冷却空气孔(25)的特定设置的改进的冷却结构,改进的冷却是可行的,所述冷却空气孔(25)通过壁(19)内的唯一的冷却空气通道(40)供给。空气通道(40)供给。空气通道(40)供给。

技术研发人员:比约恩

受保护的技术使用者:西门子能源全球有限两合公司

技术研发日:2021.02.08

技术公布日:2022/12/1

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。