wat系统自动比对基准点的功能

技术领域

1.本发明涉及半导体晶圆测试领域,特别涉及一种晶圆允收测试(wafer acceptance test,wat)系统比对基准点的功能,可以降低晶圆允收测试过程中的晶圆损耗。

背景技术:

2.随着技术的进步,电子设备能够通过集成电路实现各种功能,半导体器件是集成电路的核心部件。从半导体芯片到最终成品,半导体器件的生产包括数十甚至上百道工序。为了确保所生产的半导体器件性能合格、稳定可靠,半导体器件制造工艺除了包括形成半导体器件的生产工序,还包括对所形成半导体器件进行检测的测试工艺,主要包括晶圆验收测试(waferacceptance test,wat)、晶圆出货检验(outgoing qualityasurance,oqa)、晶圆良率测试(chip probing或circuitprobing,cp)、芯片封装工艺监控、芯片最终测试(final test,ft)、芯片上板工艺监控(on-board test)、系统级测试(system level test,slt)等。其中,晶圆允收测试(wafer acceptance test,wat)是晶圆制造的一个重要站点,它是用来检测(也称检验)已经制造完成的晶圆上,各种器件的各方面电学性能(electrical performance)如电容、电压、电阻等是否满足规格要求,以及工艺制造过程是否存在异常现象,能否正常运作,及避免降低晶圆品质。wat是晶圆产品出货前第一次经过一套完整的电学特性测试流程,wat数据可以作为晶圆产品交货的质量凭证,如果某些重要参数没有符合要求,晶圆将会被报废,不会进入下一制程阶段,以免徒增制造成本。另外wat数据还可以反映生产线的实际生产情况,通过收集和分析wat数据可以监测生产线的情况,也可以判断生产线变化的趋势,对可能发生的情况进行预警。通常,半导体器件制作工艺中,在晶圆(wafer)上进行多个步骤,如划片分割出若干个芯片,以形成多种不同的电子元件在晶圆上。芯片之间留有空隙,形成切割道(scribe line),切割道的宽度可以从最小的60μm做到150μm,芯片代工厂依据芯片切割机器(die saw)的精度要求制定切割道的宽度设计要求,力求做到最小宽度及最小面积。wat测试在大多数情况下,都是利用晶圆切割道(scribe lane)上专门设计的测试结构(testpattern或test structure)完成的。通过这些测试结构的组合和测试结果的分析,我们基本上可以监控到晶圆制造的每一道生产工序是否正常,以及生产工序的稳定性。

3.在晶圆测试步骤中,通常是利用一个具有若干探针(probe)的探针卡(prober card),对晶圆切割道上的每个测试结构进行针测。具体地,在检测头装上以金线制成细如毛发之探针(probe),在所述的测试结构上设置有测试键(testkey),所述探针与测试结构上的测试键(testkey)需要相互接触,才能完成电气特性测试。探针卡是将探针的一端固定在电路板上,然后再通过电路板与测试仪(tester)连接,探针的另一端则与晶圆上的每一块测试单元的测试键接触,从而形成一个完整的测试系统。

4.在晶圆测试过程中,待测晶圆被装载到prober的载片台上,进行基准点定位,tester通过指令指挥prober移动载物台,进行完测试键和针点定位之后,逐个对晶圆上不

同位置的测试单元进行测试。

5.晶圆投入测试作业时,需由人工对测试仪tester和探针prober的基准点(物理位置)进行比对确认,一致的情况下,方可进入后续的测试流程。在上述过程中,当同一批次的晶圆较多时,该批次晶圆对应的晶圆性能参数的数量较大,使用人工检验的方式使得工作人员的工作量较大。当测试仪tester的基准点和探针prober上得到的待测晶圆的基准点不一致(物理位置不同)时,一旦作业人员未确认出,就会造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片,造成晶圆损耗。因此,晶圆允收测试wat作为芯片质量的检验工序其量测的效率和准确性极为重要。

技术实现要素:

6.本发明的目的在于提供一种具有比对基准点功能的wat测试方法,以解决当测试仪tester的基准点和探针prober上得到的待测晶圆基准点不一致(物理位置不同)时,作业人员未确认出,造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片,损耗晶圆,降低晶圆允收测试系统wat检测效率和准确性的问题。

7.为解决上述技术问题,本发明提供一种晶圆测试系统,包括:

8.测试仪;

9.探针台,用于固定及移动探针卡的装置。

10.进一步的,所述探针台包括:

11.夹持装置,用于夹持对待测晶圆进行测试的探针卡;

12.载物台,用于承载及移动待测晶圆;

13.探针卡,用于将探针的一端固定在电路基板上,然后再通过电路基板与所述测试仪连接,所述探针的另一端则与待测晶圆上的每一测试单元的测试键接触;

14.探针,至少一根探针,被配置为同待测晶圆表面上的每一待测单元上的测试键进行接触,并在所述接触发生时,所述探针在待测晶圆表面上的测试键形成针痕。

15.进一步的,所述测试仪包括报警装置,用于发出报警信号。

16.同时,为解决上述技术问题,本发明基于以上晶圆测试系统还提供一种具有自动比对基准点功能的wat测试方法,包括:

17.提供一待测晶圆,所述待测晶圆包括至少一待测单元;

18.将所述待测晶圆装载到所述载物台上,并对所述待测单元进行基准点定位,以得到所述待测单元的基准点信息;

19.所述探针将待测单元的基准点信息传递给所述测试仪,所述测试仪在接收到所述探针所传递的基准点信息后,将所述基准点信息与参考基准点信息进行自动比对,若比对一致,则对所述待测单元进行wat测试。

20.进一步的,所述探针通过采集待测晶圆图像得到待测单元的基准点信息。

21.进一步的,所述探针将待测晶圆的基准点信息通过通用接口总线方式上传给所述测试仪。

22.进一步的,在测试仪中预先输入所述待测晶圆的基准点信息。

23.进一步的,所述方法还包括:将所述测试仪将所述基准点信息与参考基准点信息进行自动比对,若比对不一致,则启动所述报警装置,以发出报警信号。

24.进一步的,所述报警信号为测试仪画面出现相关提示语句,以提示作业人员退出作业,并返回到对所述待测单元进行基准点定位的执行步骤。

25.进一步的,所述待测晶圆中的每一待测单元均对应于一基准点信息。

26.与现有技术相比,本发明技术方案至少具有以下有益效果之一:

27.在本发明提出了一种具有比对基准点功能的wat测试方法中,首先,将包括至少一待测单元的待测晶圆装载到晶圆测试系统中探针台的载物台上,并对待测单元进行基准点定位,探针通过采集待测晶圆图像以得到待测单元的基准点信息;然后,探针将通过采集待测晶圆图像得到待测单元的基准点信息通过通用接口总线方式上传给测试仪;接着,测试仪在接收到探针所传递的基准点信息后,将待测单元的基准点信息与测试仪中已经预先输入的待测晶圆的参考基准点信息进行自动比对,若比对一致,则对待测晶圆的待测单元进行wat测试;若比对不一致,则启动所述报警装置,以发出报警信号,测试仪画面出现相关提示语句,以提示作业人员退出作业,并返回到对待测晶圆的待测单元进行基准点定位的执行步骤,直至测试仪自动比对测试仪内已知的待测晶圆的基准点信息与探针所得到的待测晶圆的待测单元基准点信息一致为准。此测试仪自动比对过程避免了人工比对过程中造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片等情况的出现,提高比对的准确度和效率,降低了人为误差,减少了晶圆损耗,提高了晶圆允收测试系统wat的检测效率和准确性。

附图说明

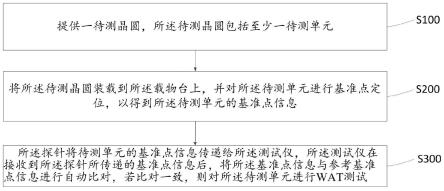

28.图1为本发明一实施例中的具有自动比对基准点功能的wat测试方法的流程示意图。

具体实施方式

29.承如背景技术所述,晶圆允收测试(waferacceptance test,wat)是晶圆制造的一个重要站点,它是用来检测(也称检验)已经制造完成的晶圆上,各种器件的各方面电学性能(electrical performance)如电容、电压、电阻等是否满足规格要求,以及工艺制造过程是否存在异常现象,能否正常运作,及避免降低晶圆品质。wat是晶圆产品出货前第一次经过一套完整的电学特性测试流程,wat数据可以作为晶圆产品交货的质量凭证,如果某些重要参数没有符合要求,晶圆将会被报废,不会进入下一制程阶段,以免徒增制造成本。另外wat数据还可以反映生产线的实际生产情况,通过收集和分析wat数据可以监测生产线的情况,也可以判断生产线变化的趋势,对可能发生的情况进行预警。通常,半导体器件制作工艺中,在晶圆(wafer)上进行多个步骤,如划片分割出若干个芯片,以形成多种不同的电子元件在晶圆上。芯片之间留有空隙,形成切割道(scribe line)。wat测试在大多数情况下,都是利用晶圆切割道(scribe lane)上专门设计的测试结构(test pattern或test structure)完成的。通过这些测试结构的组合和测试结果的分析,我们基本上可以监控到晶圆制造的每一道生产工序是否正常,以及生产工序的稳定性。

30.在晶圆测试步骤中,通常是利用一个具有若干探针(probe)的探针卡(prober card),对晶圆切割道上的每个测试结构进行针测。具体地,在检测头装上以金线制成细如毛发之探针(probe),在所述的测试结构上设置有测试键(testkey),所述探针与测试结构

上的测试键(testkey)需要相互接触,才能完成电气特性测试。探针卡是将探针的一端固定在电路板上,然后再通过电路板与测试仪(tester)连接,探针的另一端则与晶圆上的每一块测试单元的测试键接触,从而形成一个完整的测试系统。

31.在晶圆测试过程中,待测晶圆被装载到prober的载片台上,进行基准点定位,tester通过指令指挥prober移动载物台,进行完测试键和针点定位之后,逐个对晶圆上不同位置的测试单元进行测试。

32.晶圆投入测试作业时,需由人工对测试仪tester和探针prober的基准点(物理位置)进行比对确认,一致的情况下,方可进入后续的测试流程。在上述过程中,当同一批次的晶圆较多时,该批次晶圆对应的晶圆性能参数的数量较大,使用人工检验的方式使得工作人员的工作量较大。当测试仪tester的基准点和探针prober上得到的待测晶圆的基准点不一致(物理位置不同)时,一旦作业人员未确认出,就会造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片,造成晶圆损耗。因此,晶圆允收测试wat作为芯片质量的检验工序其量测的效率和准确性极为重要。

33.为此,本发明提供了一种具有自动比对基准点功能的wat测试方法,以解决当测试仪tester的基准点和探针prober上得到的待测晶圆基准点不一致(物理位置不同)时,作业人员未确认出,造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片,损耗晶圆,降低晶圆允收测试系统wat检测效率和准确性的问题。

34.例如参考图1所示,所述一种具有自动比对基准点功能的wat测试方法中,包括如下步骤:

35.步骤s100,提供一待测晶圆,所述待测晶圆包括至少一待测单元;步骤s200,将所述待测晶圆装载到所述载物台上,并对所述待测单元进行基准点定位,以得到所述待测单元的基准点信息;

36.步骤s300,所述探针将待测单元的基准点信息传递给所述测试仪,所述测试仪在接收到所述探针所传递的基准点信息后,将所述基准点信息与参考基准点信息进行自动比对,若比对一致,则对所述待测单元进行wat测试。即,本发明提出了一种具有比对基准点功能的wat测试方法中,首先,将包括至少一待测单元的待测晶圆装载到晶圆测试系统中探针台的载物台上,并对待测单元进行基准点定位,探针通过采集待测晶圆图像以得到待测单元的基准点信息;然后,探针将通过采集待测晶圆图像得到待测单元的基准点信息通过通用接口总线方式上传给测试仪;接着,测试仪在接收到探针所传递的基准点信息后,将待测单元的基准点信息与测试仪中已经预先输入的待测晶圆的参考基准点信息进行自动比对,若比对一致,则对待测晶圆的待测单元进行wat测试;若比对不一致,则启动所述报警装置,以发出报警信号,测试仪画面出现相关提示语句,以提示作业人员退出作业,并返回到对待测晶圆的待测单元进行基准点定位的执行步骤,直至测试仪自动比对测试仪内已知的待测晶圆的基准点信息与探针所得到的待测晶圆的待测单元基准点信息一致为准。此测试仪自动比对过程避免了人工比对过程中造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片等情况的出现,降低了人为误差,减少了晶圆损耗,提高了晶圆允收测试系统wat的检测效率和准确性。

37.以下结合附图和具体实施例对本发明提出的具有比对基准点功能的wat测试方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采

用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

38.图1为本发明一实施例中的具有比对基准点功能的wat测试方法的流程示意图。

39.在步骤s100中,具体参考图1所示,提供一待测晶圆,在待测晶圆上划片分割出若干个芯片,芯片之间留有空隙,形成切割道(scribe line),在切割道上专门设计测试结构(testpattern或test structure),在测试结构上再设置测试键(testkey),形成至少一待测单元。示例性的,在本发明实施例中,待测晶圆中的每一待测单元均对应于一基准点信息。

40.在步骤s200中,继续参考图1所示,将所述待测晶圆装载到晶圆测试系统中探针台的载物台上,并对所述待测晶圆的待测单元进行基准点定位,探针以得到所述待测单元的基准点信息。示例性的,在本发明实施例中,晶圆测试系统由测试仪和用于固定及移动探针卡的探针台组成;探针台由用于夹持对待测晶圆进行测试的探针卡的夹持装置、用于承载及移动待测晶圆的载物台、用于固定探针的探针卡和探针组成;其中,探针卡用于将探针的一端固定在电路基板上,然后再通过电路基板与所述测试仪连接,所述探针的另一端则与待测晶圆上的每一测试单元的测试键接触;探针,至少一根探针,被配置为同待测晶圆表面上的每一待测单元上的测试键进行接触,并在所述接触发生时,所述探针在待测晶圆表面上的测试键形成针痕。在本实施例中,所述探针通过采集待测晶圆图像以得到所述待测单元的基准点信息;在所述晶圆系统中的所述测试仪中预先输入所述待测晶圆的基准点信息;在所述测试仪包括用于发出报警信号的报警装置。

41.在步骤s300中,继续参考图1所示,所述探针将通过采集待测晶圆图像得到的待测单元的基准点信息,通过通用接口总线方式(general purpose interface bus,gpib)传递给所述测试仪,所述测试仪在接收到所述探针所传递的所述待测单元的基准点信息后,将所述基准点信息与参考基准点信息进行自动比对,若比对一致,则对所述待测单元进行wat测试。示例性的,在本发明实施例中,所述测试仪将所述探针传递的所述待测单元的基准点信息与所述测试仪中参考基准点信息进行自动比对,若比对不一致时,则启动所述报警装置,以发出报警信号,测试仪画面出现相关提示语句,以提示作业人员退出作业,并返回到对待测晶圆的待测单元进行基准点定位的执行步骤,直至测试仪自动比对测试仪内已知的待测晶圆的基准点信息与探针所得到的待测晶圆的待测单元基准点信息一致为准。此测试仪自动比对过程避免了人工比对过程中造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片等情况的出现,降低了人为误差,减少了晶圆损耗,提高了晶圆允收测试系统wat的检测效率和准确性。

42.综上所述,本发明提出了一种具有比对基准点功能的wat测试方法中,首先,将包括至少一待测单元的待测晶圆装载到晶圆测试系统中探针台的载物台上,并对待测单元进行基准点定位,探针通过采集待测晶圆图像以得到待测单元的基准点信息;然后,探针将通过采集待测晶圆图像得到待测单元的基准点信息通过通用接口总线方式上传给测试仪;接着,测试仪在接收到探针所传递的基准点信息后,将待测单元的基准点信息与测试仪中已经预先输入的待测晶圆的参考基准点信息进行自动比对,若比对一致,则对待测晶圆的待测单元进行wat测试;若比对不一致,则启动所述报警装置,以发出报警信号,测试仪画面出现相关提示语句,以提示作业人员退出作业,并返回到对待测晶圆的待测单元进行基准点

定位的执行步骤,直至测试仪自动比对测试仪内已知的待测晶圆的基准点信息与探针所得到的待测晶圆的待测单元基准点信息一致为准。此测试仪自动比对过程避免了人工比对过程中造成实际测试位置并非预设的位置、或者移动到了晶圆外、甚至误测定、扎到主芯片等情况的出现,提高比对的准确度和效率,降低了人为误差,减少了晶圆损耗,提高了晶圆允收测试系统wat的检测效率和准确性。

43.需要说明的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围。

44.还应当理解的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

45.此外还应该认识到,此处描述的术语仅仅用来描述特定实施例,而不是用来限制本发明的范围。必须注意的是,此处的以及所附权利要求中使用的单数形式“一个”和“一种”包括复数基准,除非上下文明确表示相反意思。例如,对“一个步骤”或“一个装置”的引述意味着对一个或多个步骤或装置的引述,并且可能包括次级步骤以及次级装置。应该以最广义的含义来理解使用的所有连词。以及,词语“或”应该被理解为具有逻辑“或”的定义,而不是逻辑“异或”的定义,除非上下文明确表示相反意思。此外,本发明实施例中的方法和/或设备的实现可包括手动、自动或组合地执行所选任务。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。