1.本发明涉及钢板及其制造方法。

背景技术:

2.作为钢板的用途,可列举出船舶、高层建筑物、其他建筑物、桥梁、海洋结构物、lng贮藏罐其他大型罐、管线管等焊接结构物(例如参照专利文献1~5)。近年,为了增大集装箱船的装载重量等,焊接结构物的大型化得到进展。随之,对钢板要求板厚的厚壁化和高强度化。并且,对于上述那样的焊接结构物而言,从进一步的安全性和可靠性的观点考虑,低温韧性和断裂韧性的进一步改善成为问题。

3.进而,对焊接结构物要求即使万一脆性龟裂产生于焊接接头部位的情况下、也使脆性龟裂在母材停止的脆性龟裂扩展停止特性(以下称为“止裂性”)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2019-023322号公报

7.专利文献2:日本特开2019-023323号公报

8.专利文献3:日本特开2019-023324号公报

9.专利文献4:日本特开2019-035107号公报

10.专利文献5:国际公开第2019/069771号

技术实现要素:

11.发明要解决的问题

12.但是,通常在强度与低温韧性之间存在所谓的权衡的关系,因此兼顾它们并非容易。并且,止裂性的改善也并非容易、成为重要的问题。进而现状是对于断裂韧性的改善迄今几乎没有进行研究。

13.本发明的目的在于,解决上述问题,提供具有高的强度、并且低温韧性、断裂韧性和止裂性优异的钢板及其制造方法。

14.用于解决问题的方案

15.本发明的主旨在于下述的钢板及其制造方法。

16.(1)一种钢板,其中,钢板的化学组成以质量%计为

17.c:0.040~0.160%、

18.si:0.01~0.50%、

19.mn:0.70~2.50%、

20.p:0.030%以下、

21.s:0.020%以下、

22.al:0.001~0.100%、

23.n:0.0010~0.0080%、

24.nb:0.003~0.050%、

25.余量:fe和杂质,

26.在前述钢板的与轧制方向垂直的截面,将前述钢板的厚度设为t时,距离前述钢板的表面的距离为1/4t的位置处的金相组织以面积%计含有80%以上的贝氏体,并且构成前述贝氏体的贝氏体铁素体的长轴方向的平均长度为10μm以下,

27.在前述钢板的与轧制方向和厚度方向平行的截面,距离前述钢板的表面的距离为1/4t的位置处的原奥氏体晶粒的厚度方向的平均长度为20μm以下,长宽比平均为2.5以上,

28.作为前述钢板的相对于轧制方向垂直的面的垂直面的距离前述表面的距离为1/10t的位置处,{110}面相对于前述垂直面形成15

°

以内的角度的区域的面积率为30~60%,

29.前述垂直面的距离前述表面的距离为1/4t的位置处,{100}面相对于前述垂直面形成15

°

以内的角度的区域的面积率为10~40%,

30.前述垂直面的距离前述表面的距离为1/2t的位置处,{110}面相对于前述垂直面形成15

°

以内的角度的区域的面积率为40~70%。

31.(2)根据上述(1)所述的钢板,其中,前述化学组成替代前述fe的一部分而以质量%计含有选自由

32.ti:0.050%以下、

33.cu:1.50%以下、

34.ni:2.50%以下、

35.cr:1.00%以下、

36.mo:1.00%以下、

37.v:0.150%以下、和

38.b:0.0050%以下组成的组中的至少一种以上。

39.(3)根据上述(1)或(2)所述的钢板,其中,前述化学组成替代前述fe的一部分而以质量%计含有选自由

40.mg:0.0100%以下、

41.ca:0.0100%以下、和

42.rem:0.0100%以下组成的组中的至少一种以上。

43.(4)根据上述(1)~(3)中任一项所述的钢板,其中,前述化学组成替代前述fe的一部分而以质量%计含有选自由

44.zr:0.0100%以下、和

45.te:0.0100%以下组成的组中的至少一种以上。

46.(5)根据上述(1)~(4)中任一项所述的钢板,其中,前述化学组成替代前述fe的一部分而以质量%计含有选自由

47.w:1.00%以下、和

48.sn:0.50%以下组成的组中的至少一种以上。

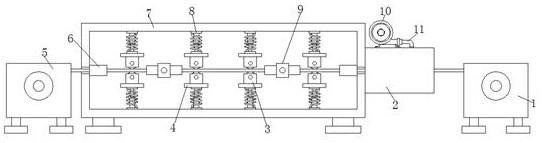

49.(6)一种钢板的制造方法,其为上述(1)~(5)中任一项所述的钢板的制造方法,

50.所述制造方法对具有上述(1)~(5)中任一项所述的化学组成的钢坯依次实施加热工序、粗轧工序、一次加速冷却工序、精轧工序和二次加速冷却工序,其中,

51.在前述加热工序中,将前述钢坯加热至950~1080℃的加热温度,

52.前述粗轧工序在前述钢坯的表面温度为t

rex

以上且1050℃以下的范围实施,

53.将前述粗轧工序中的累积压下率设为10~75%,

54.在前述一次加速冷却工序中,在前述钢坯的表面温度为ar3以上的范围开始冷却,在500℃以上且ar

3-30℃以下的范围停止冷却,并且在期间的平均冷却速度成为35~100℃/秒的条件下水冷,

55.前述精轧工序在前述钢坯的表面温度低于t

rex

的范围并且前述钢坯的厚度中央部的温度为ar3以上且低于t

rex

的范围实施,

56.将前述精轧工序中的轧制道次数n设为4~15道次、将利用下述(i)式求出的轧制形状比mj的平均值设为0.5~1.0、将累积压下率设为65~90%、并且将道次间时间设为15秒以下,

57.将从前述精轧工序完成起直至前述二次加速冷却工序中的冷却开始为止的时间设为50秒以下,

58.在前述二次加速冷却工序中,在将冷却开始温度设为t

rex-10℃以下、并且从冷却开始起直至冷却结束为止的平均冷却速度成为5~50℃/秒的条件下,水冷至0~550℃的冷却停止温度,

59.mj=2(r(h

j-1-hj))

1/2

/(h

j-1

hj) (i)

60.在此,上述式中的j表示1~n的自然数(其中,n为轧制道次数)、mj表示第j道次的轧制形状比、r表示辊半径(mm)、h

j-1

表示j-1道次后的板厚(mm)、hj表示j道次后的板厚(mm),

61.另外,ar3通过下述(ii)式求出,t

rex

通过下述(iii)式求出,需要说明的是,下述式中的元素符号表示钢板中含有的各元素的含量(质量%),不含有的情况下代入0,

62.ar3=910-310

×

c 65

×

si-80

×

mn-20

×

cu-55

×

ni-15

×

cr-80

×

mo

ꢀꢀꢀ

(ii)

63.t

rex

=-91900[nb*]2 9400[nb*] 770

ꢀꢀꢀ

(iii)

[0064]

其中,将通过下述(iv)式求出的固溶nb量(质量%)设为sol.nb时,

[0065]

在nb≥sol.nb的情况下,[nb*]=sol.nb,

[0066]

在nb《sol.nb的情况下,[nb*]=nb,

[0067]

sol.nb=(10

(-6770/(t 273) 2.26)

)/(c 12/14

×

n)

ꢀꢀꢀ

(iv)

[0068]

需要说明的是,上述式中的t表示加热工序中的钢坯的加热温度(℃)。

[0069]

(7)根据上述(6)所述的钢板的制造方法,其中,在前述二次加速冷却工序之后,还实施加热至350~650℃的温度范围的回火工序。

[0070]

发明的效果

[0071]

根据本发明,能够得到具有高的强度、并且低温韧性、断裂韧性和止裂性优异的钢板。

具体实施方式

[0072]

本发明人等对上述问题进行详细研究,结果得到以下的发现。

[0073]

如上所述,在强度与低温韧性之间存在所谓的权衡关系。并且本发明人等研究结果可知,强度和断裂韧性的兼顾也并非容易。因此,首先本发明人等对兼顾高强度化和低温韧性及断裂韧性的改善的方法进行了研究。其结果可知,通过将金相组织设为贝氏体主体,

高强度化的同时,通过除了贝氏体组织的微细化和扁平化之外,还将构成贝氏体的贝氏体铁素体微细化,不仅可以抑制低温韧性降低、还可以抑制断裂韧性降低。

[0074]

另外,通过将热轧前的加热温度控制得低、并且在未再结晶区以高压下率进行精轧,可以达成贝氏体组织的微细化和扁平化以及贝氏体铁素体的微细化。

[0075]

接着,对改善止裂性的方法进行了研究。其结果可知,贝氏体组织的微细化和扁平化以及贝氏体铁素体的微细化也有助于止裂性的改善。并且发现,通过控制钢板的板厚方向的织构,可以改善与钢板表面平行的方向、例如与轧制方向垂直或平行的方向的止裂性。

[0076]

本发明是基于上述发现而提出的。以下对本发明的各必要条件进行详细说明。

[0077]

(a)化学组成

[0078]

各元素的限定理由如下所述。需要说明的是,在以下的说明中,对于含量的“%”指的是“质量%”。另外,在本说明书中,表示数值范围的“~”在没有特别说明的情况下以包含在其前后记载的数值作为下限值和上限值的意思使用。

[0079]

c:0.040~0.160%

[0080]

c为了确保钢板的强度而含有0.040%以上。另一方面,若c含量超过0.160%则难以确保良好的低温韧性和断裂韧性,因此c的含量设为0.160%以下。因此,c含量为0.040%以上、优选0.050%以上或超过0.050%、更优选0.060%以上或超过0.075%。另外,c含量为0.160%以下、优选0.140%以下、更优选0.120%以下。

[0081]

si:0.01~0.50%

[0082]

si作为脱氧元素和强化元素是有效的,因此含有0.01%以上。另一方面,若si含量超过0.50%则低温韧性和断裂韧性大幅劣化,因此si含量设为0.50%以下。因此,si含量为0.01%以上、优选0.03%以上、更优选0.05%以上。另外,si含量为0.50%以下、优选0.40%以下、更优选0.35%以下、进一步优选0.30%以下。

[0083]

mn:0.70~2.50%

[0084]

mn为了经济地确保钢板的强度而含有0.70%以上。另一方面,若mn含量超过2.50%则中心偏析变得显著,产生了中心偏析的部分的低温韧性和断裂韧性劣化,因此mn的含量设为2.50%以下。因此,mn含量为0.70%以上、优选0.90%以上、更优选1.20%以上。另外,mn含量为2.50%以下、优选2.00%以下、更优选1.80%以下、进一步优选1.60%以下。

[0085]

p:0.030%以下

[0086]

p为作为杂质存在于钢中的元素。为了稳定地确保低温韧性和断裂韧性,p的含量设为0.030%以下。优选为0.020%以下、进一步优选0.015%以下。下限为0%,但是考虑到用于降低p含量的成本,p含量可以设为0.0001%以上。

[0087]

s:0.020%以下

[0088]

s为作为杂质存在于钢中的元素。若s含量超过0.020%则在中心偏析部延伸的mns大量生成,低温韧性、断裂韧性和延展性劣化。因此s含量设为0.020%以下。优选为0.010%以下。s含量越少则越优选,因此下限没有特别规定,但是从制造成本的观点考虑,s含量可以设为0.0001%以上。

[0089]

al:0.001~0.100%

[0090]

al为通常作为脱氧元素而积极地含有的元素,al含量设为0.001%以上。但是,若al含量过量则粗大的簇状的氧化铝(al2o3)系夹杂物的形成得到助长,低温韧性和断裂韧性

劣化。由此al含量为0.100%以下、优选0.050%以下。

[0091]

n:0.0010~0.0080%

[0092]

n具有形成ti氮化物、在钢坯加热时抑制奥氏体晶粒直径增大的效果,因此含有0.0010%以上。但是,若n含量超过0.0080%则钢板脆化,因此n的含量设为0.0080%以下。因此n含量为0.0010%以上、优选0.0015%以上、更优选0.0020%以上。另外,n含量为0.0080%以下、优选0.0065%以下、更优选0.0060%以下。

[0093]

nb:0.003~0.050%

[0094]

nb可以改善钢板的强度和韧性。另外,为了得到规定的显微组织,需要未再结晶奥氏体区的轧制,而nb为对于扩大未再结晶温度范围而言有效的元素,使轧制温度升高,也有助于生产率改善。为了得到这种效果,含有0.003%以上。但是,若nb的含量超过0.050%则低温韧性、断裂韧性和焊接性降低,因此nb的含量设为0.050%以下。因此,nb含量为0.003%以上、优选0.005%以上、更优选0.008%以上。另外,nb含量为0.050%以下、优选0.025%以下、更优选0.018%以下。

[0095]

在本发明的钢板的化学组成中,除了上述元素之外,为了改善强度,可以在以下所示的范围内还含有选自由ti、cu、ni、cr、mo、v和b组成的组中的至少一种以上。对各元素的限定理由进行说明。

[0096]

ti:0.050%以下

[0097]

ti具有改善钢板的强度和韧性的效果,因此可以根据需要含有。但是若含有过量的ti则使焊接部硬化、使韧性显著劣化。因此,ti含量为0.050%以下、优选0.035%以下、更优选0.020%以下。想要更切实地得到上述效果的情况下,ti含量优选为0.003%以上、更优选0.006%以上、进一步优选0.010%以上。

[0098]

cu:1.50%以下

[0099]

cu由于具有改善钢板的强度和韧性的效果,因此可以根据需要含有。但是,若含有过量的cu则没有发现与合金成本升高相应的性能的改善,反而有可能成为表面裂纹的原因。因此cu含量为1.50%以下、优选1.20%以下、更优选1.00%以下。想要更切实地得到上述效果的情况下,cu含量优选为0.005%以上、更优选0.010%以上、进一步优选0.050%以上。

[0100]

ni:2.50%以下

[0101]

ni由于为具有改善钢板强度的效果的元素,因此可以根据需要含有。另外,ni为在固溶状态下具有提高钢的基体(坯)的韧性的效果的元素。但是,若含有过量的ni则低温韧性、断裂韧性和焊接性变差。因此,ni含量为2.50%以下、优选1.00%以下、更优选0.50%以下、进一步优选0.30%以下。想要更切实地得到上述效果的情况下,ni含量优选为0.005%以上、更优选0.010%以上、进一步优选0.050%以上。

[0102]

cr:1.00%以下

[0103]

cr由于为具有改善钢板的强度的效果的元素,因此可以根据需要含有。但是,若含有过量的cr则低温韧性、断裂韧性和焊接性变差。因此,cr含量为1.00%以下、优选0.80%以下、更优选0.50%以下、进一步优选0.30%以下。想要更切实地得到上述效果的情况下,cr含量优选为0.005%以上、更优选0.010%以上、进一步优选0.050%以上。

[0104]

mo:1.00%以下

[0105]

mo由于为具有改善钢板的强度的效果的元素,因此可以根据需要含有。但是,若含有过量的mo则低温韧性、断裂韧性和焊接性变差。因此,mo含量为1.00%以下、优选0.80%以下、更优选0.50%以下、进一步优选0.30%以下。想要更切实地得到上述效果的情况下,mo含量优选为0.001%以上、更优选0.005%以上、进一步优选0.010%以上。

[0106]

v:0.150%以下

[0107]

v由于为具有改善钢板强度的效果的元素,因此可以根据需要含有。但是,若含有过量的v则低温韧性、断裂韧性和焊接性变差。因此,v含量为0.150%以下、优选0.100%以下、更优选0.070%以下、进一步优选0.050%以下。想要更切实地得到上述效果的情况下,v含量优选为0.001%以上、更优选0.005%以上、进一步优选0.010%以上。

[0108]

b:0.0050%以下

[0109]

b为提高淬火性、有助于钢板强度改善的元素,因此可以根据需要含有。但是,若含有过量的b则低温韧性和断裂韧性降低。因此,b含量为0.0050%以下、优选0.0040%以下、更优选0.0030%以下。想要更切实地得到上述效果的情况下,b含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0110]

在本发明的钢板的化学组成中,除了上述元素之外,为了控制夹杂物,可以在以下所示的范围内还含有选自由mg、ca和rem组成的组中的至少一种以上。对各元素的限定理由进行说明。

[0111]

mg:0.0100%以下

[0112]

mg为脱氧元素,为通过形成硫化物而抑制粗大的夹杂物的生成、形成微细的氧化物而抑制有害的夹杂物生成的元素。因此,可以根据需要含有。但是,若含有过量的mg则容易形成粗大的氧化物、硫化物和氧硫化物,低温韧性和断裂韧性降低。因此,mg含量为0.0100%以下、优选0.0070%以下、更优选0.0050%以下。想要更切实地得到上述效果的情况下,mg含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0113]

ca:0.0100%以下

[0114]

ca为脱氧元素,为通过形成硫化物而抑制粗大的夹杂物的生成、形成微细的氧化物而抑制有害的夹杂物生成的元素。因此,可以根据需要含有。但是,若含有过量的ca则容易形成粗大的氧化物、硫化物和氧硫化物,低温韧性和断裂韧性降低。因此,ca含量为0.0100%以下、优选0.0070%以下、更优选0.0050%以下。想要更切实地得到上述效果的情况下,ca含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0115]

rem:0.0100%以下

[0116]

rem为脱氧元素,为通过形成硫化物而抑制粗大的夹杂物的生成、形成微细的氧化物而抑制有害的夹杂物生成的元素。因此,可以根据需要含有。但是,若含有过量的rem则容易形成粗大的氧化物、硫化物和氧硫化物,低温韧性和断裂韧性降低。因此,rem含量为0.0100%以下、优选0.0070%以下、更优选0.0050%以下。想要更切实地得到上述效果的情况下,rem含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0117]

在此,本发明中,rem指的是sc、y和镧系元素的总计17种元素,前述rem的含量指的是这些元素的总含量。需要说明的是,镧系元素在工业上以混合稀土合金形式添加。

[0118]

在本发明的钢板的化学组成中,除了上述元素之外,为了实现金相组织的微细化,可以在以下所示的范围内还含有选自由zr和te组成的组中的至少一种以上。对各元素的限

定理由进行说明。

[0119]

zr:0.0100%以下

[0120]

zr为通过钢板的组织微细化而有助于韧性改善的元素。另外,zr也作为脱氧元素发挥功能。因此,可以根据需要含有。但是,若含有过量的zr则低温韧性和断裂韧性降低。因此,zr含量为0.0100%以下、优选0.0070%以下、更优选0.0050%以下。想要更切实地得到上述效果的情况下,zr含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0121]

te:0.0100%以下

[0122]

te为通过钢板的组织微细化而有助于韧性改善的元素,因此可以根据需要含有。但是,即使含有过量的te、上述效果也饱和。因此,te含量为0.0100%以下、优选0.0070%以下、更优选0.0050%以下。想要更切实地得到上述效果的情况下,te含量优选为0.0001%以上、更优选0.0005%以上、进一步优选0.0010%以上。

[0123]

在本发明的钢板的化学组成中,除了上述元素之外,为了改善耐蚀性,可以在以下所示的范围内还含有选自由w和sn组成的组中的至少一种以上。对各元素的限定理由进行说明。

[0124]

w:1.00%以下

[0125]

w为溶解而以含氧酸离子wo

4-的形式吸附于锈、抑制锈层中的氯化物离子的透过、改善耐蚀性的元素,因此可以根据需要含有。但是,即使含有过量的w,上述效果也饱和,而且低温韧性和断裂韧性有可能降低。因此w含量为1.00%以下、优选0.75%以下。想要更切实地得到上述效果的情况下,w含量优选为0.001%以上、更优选0.005%以上、进一步优选0.010%以上。

[0126]

sn:0.50%以下

[0127]

sn为具有形成sn

2

而溶解、利用酸性氯化物溶液中的抑制剂作用抑制腐蚀的作用的元素。另外,sn具有抑制钢的阳极溶解反应、改善耐蚀性的作用。因此,可以根据需要含有。但是,即使含有过量的sn,上述效果也饱和,而且容易产生钢板的轧制裂纹。因此,sn含量为0.50%以下、优选0.30%以下。想要更切实地得到上述效果的情况下,sn含量优选为0.001%以上、更优选0.005%以上、进一步优选0.010%以上。

[0128]

在本发明的钢板的化学组成中,余量为fe和杂质。在此“杂质”指的是在工业上制造钢板时由于矿石、废料等原料、制造工序的各种主要原因而混入的,在对本发明不会造成不良影响的范围内容许的成分。钢板中,o也有可能作为杂质混入,但是o含量若为0.0040%以下则被容许。

[0129]

(b)钢板的金相组织

[0130]

对本发明的钢板的金相组织进行说明。需要说明的是,以下的说明中,“%”指的是“面积%”。另外,本发明中,将钢板的厚度设为t时,钢板的与轧制方向垂直的截面(以下也称为“c截面”)中的、距离该钢板的表面的距离为1/4t的位置称为“c截面中的1/4t位置”,钢板的与轧制方向和厚度方向平行的截面(以下也称为“l截面”)中的、距离该钢板的表面的距离为1/4t的位置称为“l截面中的1/4t位置”。进而,上述的“轧制方向”指的是精轧中的轧制方向。

[0131]

贝氏体:80%以上

[0132]

本发明中,金相组织的主体为贝氏体。具体而言,通过将c截面中的1/4t位置处的贝氏体的面积率设为80%以上,能够确保钢板的强度。贝氏体的面积率优选为90%以上。需要说明的是,对贝氏体的面积率无需设置上限、即、可以为贝氏体单相。

[0133]

需要说明的是,作为余量组织,有可能混入铁素体、珠光体、马氏体/奥氏体混合相(ma相),但是若它们的总面积率为20%以下则被容许。上述总面积率优选为10%以下。优选它们的总面积率小,下限值没有特别限定。例如上述总面积率可以为0%。另外,也可以超过0%、也可以为1%以上。

[0134]

如上所述,通过除了将贝氏体设为主体之外,还将贝氏体组织微细且扁平化、进而将贝氏体铁素体微细化,可以兼顾钢板的强度和低温韧性及断裂韧性、并且改善止裂性。具体而言,贝氏体组织需要满足以下的规定。

[0135]

贝氏体铁素体的平均长度:10μm以下

[0136]

将在c截面中的1/4t位置处、构成贝氏体的贝氏体铁素体的长轴方向的平均长度设为10μm以下。通过将构成贝氏体的贝氏体铁素体微细化,能够确保断裂韧性。贝氏体铁素体的平均长度优选为8μm以下。

[0137]

原奥氏体晶粒的厚度方向的平均长度:20μm以下

[0138]

原奥氏体晶粒的长宽比平均:2.5以上

[0139]

贝氏体组织的微细化可以通过将热轧前的加热温度控制得低、并且在未再结晶区以高压下率进行精轧来达成。即,贝氏体的原奥氏体晶粒形成在轧制方向伸长的形状。因此,将在l截面中的1/4t位置处、原奥氏体晶粒的厚度方向的平均长度设为20μm以下、并且将长宽比平均设为2.5以上。原奥氏体晶粒的厚度方向的平均长度优选为15μm以下。另外,原奥氏体晶粒的长宽比平均优选超过2.5、更优选为4.0以上。

[0140]

在此,本发明中,金相组织的面积率如下所述求出。首先从钢板以c截面中的1/4t位置成为观察面的方式采集试样。接着对观察面进行硝酸乙醇腐蚀液蚀刻,蚀刻后使用光学显微镜以500倍拍摄8个视野。接着对所得到的组织照片进行图像解析,看到白色时作为铁素体、看见黑色时作为珠光体,求出各自的面积率。

[0141]

接着对经过硝酸乙醇腐蚀液蚀刻的部分进行lepera蚀刻,对通过硝酸乙醇腐蚀液蚀刻看到灰色的部分进行图像解析,看到白色的部分作为ma相求出面积率。

[0142]

贝氏体铁素体的平均长度和贝氏体的面积率通过使用电子背散射衍射(ebsd、electron back scatter diffraction)的kam(kernel average misorientation)解析算出。在kam解析中,在判断为铁素体的组织中,局域取向差超过1.0

°

的区域为贝氏体铁素体。需要说明的是,测定时,将长轴方向的长度为1μm以上的贝氏体铁素体作为对象。另外,贝氏体的面积率为将贝氏体铁素体的面积率总计而得到的。

[0143]

原奥氏体晶粒的厚度方向的平均长度和长宽比平均的测定依据jis g0551:2013进行。首先从钢板以l截面中的1/4t位置成为观察面的方式采集试样。接着将观察面进行镜面研磨后,使用苦味酸饱和水溶液,利用bechet-beaujard法腐蚀。通过腐蚀而出现黑色的晶粒作为原奥氏体晶粒。

[0144]

对出现原奥氏体晶粒的观察面利用光学显微镜进行观察,拍摄8个视野以上(总计0.40mm2以上)的面积0.05mm2以上的视野。接着基于利用光学显微镜拍摄的组织照片,通过截距法测定原奥氏体晶粒的厚度,其平均值作为原奥氏体晶粒的厚度方向的平均长度。需

要说明的是,测定时,将厚度方向的长度为1μm以上的原奥氏体晶粒作为对象。

[0145]

另外,由上述的组织照片对各原奥氏体晶粒分别测定长轴方向的最大长度、和与长轴方向正交的短轴方向的最大长度,求出其比(长轴最大长度/短轴最大长度)。接着其平均值作为原奥氏体晶粒的长宽比平均。需要说明的是,在未再结晶区以高压下率实施精轧的情况下,原奥氏体晶粒表现出在轧制方向伸长的形状,因此长轴方向为轧制方向、短轴方向为板厚方向(所谓的nd方向)。

[0146]

利用上述方法,不能充分出现原奥氏体晶粒的情况下,通过“面向钢的奥氏体组织的再构筑法的高精度化的研究(鋼

のオーステナイト

組織

の

再構築法

の

高精度化

に

向

けた

検討)”(畑显吾、胁田昌幸、藤原知哉、河野佳织、新日铁住金技报第404号(2016)、p.24~30)中记载的再构筑法,特定原奥氏体晶粒,求出原奥氏体晶粒的厚度方向的平均长度和长宽比平均。

[0147]

在1/10t位置处,{110}面相对于c截面形成15

°

以内的角度的区域的面积率:30~60%

[0148]

在1/4t位置处,{100}面相对于c截面形成15

°

以内的角度的区域的面积率:10~40%

[0149]

在1/2t位置处,{110}面相对于c截面形成15

°

以内的角度的区域的面积率:40~70%

[0150]

板厚厚、高强度的钢板的情况下,有效利用织构的龟裂扩展方向的控制是重要的。钢板受到外部应力时,产生于该钢板的脆性龟裂沿着{100}面的解理面扩展。因此判明,若在与该外部应力垂直的面,{100}面的织构发达,则如上所述那样控制晶粒直径时的止裂性改善效果减少。

[0151]

外部应力为对钢结构物外部赋予的应力。脆性龟裂在与最高的外部应力垂直的方向产生、扩展的情况多。因此,在此,将对钢结构物外部赋予的最高应力定义为外部应力。通常外部应力与钢板的轧制方向大致平行地赋予。因此,可以将相对于外部应力垂直的面作为与钢板的轧制方向垂直的面对待。

[0152]

若在c截面的1/2t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率形成40~70%,则1/2t位置附近的脆性龟裂不会笔直扩展、龟裂倾斜扩展,由此可以降低龟裂扩展的驱动力。

[0153]

若将在c截面的1/2t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率设为小于40%,则不能得到使龟裂倾斜扩展的效果。另一方面,若上述面积率超过70%,则不会受到后述的1/4t位置处的抵抗,龟裂照旧倾斜扩展,由此止裂性降低。上述面积率优选为45%以上、优选65%以下、更优选60%以下。

[0154]

另外,若在1/2t位置以外的板厚部位,同样的织构也发达,则龟裂照旧倾斜扩展,不能发挥充分的止裂性改善效果。因此,为了在c截面的1/4t位置处、使龟裂笔直扩展,{100}面相对于c截面形成15

°

以内的角度的区域以面积率计为10~40%。由此,可以抑制1/2t位置的倾斜了的龟裂扩展扩展至1/2t位置以外的板厚部位。

[0155]

在c截面的1/4t位置处、{100}面相对于c截面形成15

°

以内的角度的区域的面积率小于10%时,不能得到使龟裂笔直扩展的效果。另一方面,若上述面积率超过40%则与1/2t位置相比1/4t位置处的龟裂扩展成为支配性,龟裂笔直扩展,由此止裂性降低。上述面积率

优选为13%以上、更优选15%以上。另外,上述面积率优选为37%以下、更优选35%以下。

[0156]

进而,若为了即使在钢板的表面附近也使龟裂倾斜扩展,在c截面的1/10t位置处、{110}面相对于c截面形成15

°

以内的角度的区域以面积率计为30~60%,则可以抑制1/4t位置的笔直的龟裂扩展至表层附近。

[0157]

在c截面的1/10t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率小于30%时,不能得到使龟裂倾斜扩展的效果。另一方面,若上述面积率超过60%,则不会受到1/4t位置处的抵抗,龟裂照旧倾斜扩展,由此止裂性降低。上述面积率优选为35%以上、优选55%以下、更优选50%以下。

[0158]

本发明中,织构通过电子束反向散射衍射(ebsd)法测定。具体而言,通过ebsd法,分别在1/2t位置和1/10t位置处制成{110}面相对于c截面形成15

°

以内的角度的区域的映像、以及在1/4t位置处制成{100}面相对于c截面形成15

°

以内的角度的区域的映像,将其总面积除以测定面积,由此可以求出它们的面积率。

[0159]

更具体而言,利用ebsd法,在c截面的1/2t位置和1/10t位置处,对晶体取向信息以1μm间距进行总计10万点份的测定。由此可知各测定点的{110}面,求出各测定点的{110}面与c截面所形成的角、即各面的法线所形成的角度为15

°

以内的测定点数,除以利用ebsd法测定的总计测定数(10万点),由此求出面积率。

[0160]

同样地,利用ebsd法,在c截面的1/4t位置处,对晶体取向信息以1μm间距进行总计10万点份的测定。由此可知各测定点的{100}面,求出各测定点的{100}面与c截面所形成的角、即各面的法线所形成的角度为15

°

以内的测定点数,除以利用ebsd法测定的总计测定数(10万点),由此求出面积率。

[0161]

(c)钢板的机械特性

[0162]

对本发明的钢板的机械特性没有特别限制,本发明的钢板具有高的强度、并且低温韧性、断裂韧性和止裂性优异。具体而言,优选屈服应力(ys)为460~860mpa、并且拉伸强度(ts)为570~980mpa。另外,优选成为低温韧性的指标的断口转变临界温度(vtrs)为-60℃以下。进而,优选成为断裂韧性的指标的-10℃时的裂纹尖端张开位移(crack tip opening displacement:ctod)值为0.50mm以上。

[0163]

需要说明的是,拉伸强度(ts)和屈服应力(ys)基于jis z 2241:2011,使用从板厚中心部在与轧制方向形成直角的方向采集的1b号拉伸试验片测定。具体而言,屈服应力(ys)为永久伸长0.2%时的永久伸长法的耐力。另外,断口转变临界温度(vtrs)的评价依据jis z 2242:2005,试验片设为v缺口试验片,以包含钢板的1/4t位置的方式采集。进而依据iso 15653:2018,采集母材的板厚方向的总厚度设为3点弯曲的缺口位置的ctod试验片,测定-10℃时的ctod值。

[0164]

进而,温度梯度型esso试验中的-10℃的试验温度下的脆性龟裂扩展停止韧性值kca(以下称为“止裂韧性值kca-10℃”)优选为6000n/mm

1.5

以上、更优选8000n/mm

1.5

以上。通过满足该特性,钢板具有优异的止裂性。

[0165]

止裂韧性值kca-10℃

依据nk船级协会钢船规则检查要领k编附录k3.12.2-1.(2016年)的“关于温度梯度型esso试验和温度梯度型双重拉伸试验的检查要领(温度勾配型esso試験及

び

温度勾配型二重引張試験

に

関

する

検査要領)”进行测定。

[0166]

另外,nrl落锤试验中的无延性转变温度(以下称为“ndt温度”)优选为-100℃以

下、更优选-110℃以下。通过满足该特性,钢板具有优异的止裂性。

[0167]

ndt温度通过依据astm e208-06中规定的nrl落锤试验法进行试验来求出。对nrl落锤试验法进行详细说明。首先,包含钢板的最表面来采集astm e208中规定的类型p3试验片。类型p3试验片指的是长度130mm、宽度50mm、厚度16mm的试验片。此时,以试验片的厚度方向与钢板的板厚方向一致、试验片的长度方向与钢板的轧制方向一致的方式采集。

[0168]

然后,使用上述试验片依据astm e208-06实施nrl落锤试验。具体而言,首先在上述试验片的与厚度方向垂直的钢板的最表面上,形成在与试验片的长度方向平行的方向延伸的焊缝。此时,焊接材料使用astm e208中规定的韧性低的焊接材料。以焊缝的长度处于60~70mm的范围内、宽度处于12~16mm的范围内的方式进行调整。接着在焊缝上形成与试验片的宽度方向平行的切口。此时,切口的宽度设为1.5mm以下,以切口的槽底与试验片的距离处于1.8~2.0mm的范围内的方式进行调整。

[0169]

接着使上述试验片的形成有焊缝的表面朝向下侧,支承长度方向的两端部后,对与形成有焊缝一侧相反侧的表面,施加通过落锤造成的冲击弯曲载荷。然后,调查由切口产生的脆性龟裂在试验片扩展的状态,由此判定break(有龟裂扩展)或no break(无龟裂扩展)。由切口产生的脆性龟裂在试验片的表面在试验片宽度方向扩展而进展至其端部的情况下,试验结果判定为break(有龟裂扩展)。龟裂没有到达宽度方向的端部的情况下,试验结果判定为no break(无龟裂扩展)。

[0170]

对于上述落锤试验,使用各2个试验片,例如从-100℃的条件开始,边以5℃间隔变化试验温度(no break的情况下降低5℃、break的情况下升高5℃)边进行,将自2个试验片均得到no break的最低的试验温度低5℃的温度作为无延性转变温度。

[0171]

(d)钢板的厚度

[0172]

对本发明的钢板的厚度没有特别限制,作为焊接结构物使用的情况下,板厚优选为10~70mm、更优选20~60mm。另外,本发明中的低温韧性和断裂韧性的改善效果在厚度小于50mm的情况下得到显著发挥。

[0173]

(e)钢板的制造方法

[0174]

对本发明的钢板的制造条件没有特别限制,例如通过对于具有上述化学组成的钢坯,在以下所示的条件下依次实施加热工序、粗轧工序、一次加速冷却工序、精轧工序和二次加速冷却工序,可以制造。对各工序进行说明。

[0175]

(a)加热工序

[0176]

加热工序为通过钢坯的加热、而有助于奥氏体相的组织控制的工序。在加热工序中,将上述钢坯加热至950~1080℃的加热温度。加热工序若利用加热炉进行即可。需要说明的是,将钢坯加热到950~1080℃指的是以从加热炉抽出时的钢坯的总厚度平均温度处于950~1080℃的范围内的方式加热,本说明书中,将该钢坯的总厚度平均温度称为钢坯的加热温度。另外,总厚度平均温度能够通过由加热炉内的温度、加热时间、钢坯的表面温度计算来求出。

[0177]

加热温度低于950℃时,奥氏体化不充分的同时,奥氏体晶粒微细化,由此淬火性降低,因此难以形成板厚厚、强度高的钢板。进而,通过奥氏体晶粒的微细化而精轧时的再结晶得到促进,由此原奥氏体晶粒的长宽比降低。另外,若加热温度超过1080℃则奥氏体晶粒粗化、在最终组织中难以将贝氏体组织微细化。优选的加热温度的范围为1000~1050℃。

[0178]

(b)粗轧工序

[0179]

粗轧工序在钢坯的表面温度为t

rex

以上且1050℃以下的范围实施。即,在钢坯的表面温度为t

rex

以上且1050℃以下的状态下开始粗轧,在钢坯的表面温度为t

rex

以上且1050℃以下的状态下结束粗轧。通过在t

rex

以上的范围实施粗轧,利用奥氏体晶粒的再结晶,能够实现微细化。另外,粗轧工序在1050℃以下的范围实施。若在超过1050℃的范围进行粗轧,则奥氏体粗化、由于后述的一次加速冷却工序而表层被过度淬火、变得过硬。进而,在后述的精轧工序中,不能对表层赋予充分的应变,另一方面,向内部集中导入应变。其结果,在c截面的1/10t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率小于30%。需要说明的是,粗轧结束时的表面温度有可能高于粗轧的开始时的表面温度。认为这是由于粗轧而产生加工放热的影响、以及由于与表面温度相比内部温度为高温所导致的钢坯的板厚方向的传热影响。

[0180]

另外,粗轧中的累积压下率处于10~75%的范围内。粗轧中的累积压下率指的是将从粗轧开始时的板厚减去粗轧结束后的板厚得到的值除以粗轧开始时的板厚而得到的值。粗轧时的累积压下率小于10%时,难以进行通过奥氏体的再结晶实现的微细化的同时,残留气孔而产生内部裂纹,有可能产生延展性和韧性的劣化。另外,若累积压下率超过75%则奥氏体晶粒过度地微细化,因此精轧时的再结晶得到促进,由此原奥氏体晶粒的长宽比降低,并且道次数增加而生产率降低。优选的累积压下率为30~60%。需要说明的是,以下的说明中,将实施了粗轧后的钢坯称为钢板。

[0181]

(c)一次加速冷却工序

[0182]

在一次加速冷却工序中,对粗轧结束了的钢板进行水冷。在一次加速冷却工序中,在钢板的表面温度为ar3以上的范围开始冷却、在500℃以上且ar

3-30℃以下的范围停止冷却、并且在期间的平均冷却速度为35~100℃/秒的条件下水冷。

[0183]

通过在ar3以上的范围开始冷却,仅使表层部分进行铁素体相变。然后,通过进行后述的精轧,在表层部分生成加工铁素体、能够控制表层的织构。若在超过ar

3-30℃的范围结束水冷,则不能在表层部分生成加工铁素体,因此在c截面的1/10t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率小于30%。另外,若在低于500℃的范围结束水冷,则不仅表层部分、而且直至1/4t位置为止铁素体相变进展、贝氏体分数降低。

[0184]

进而,不仅在1/10t位置处、而且在c截面的1/4t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率过量。因此,在c截面的1/4t位置处、{100}面相对于c截面形成15

°

以内的角度的区域的面积率小于10%。需要说明的是,此时通过将平均冷却速度设为35℃/秒以上,内部的温度形成ar3以上、可以直至钢板的内部为止防止铁素体相变。另外,通过将平均冷却速度设为100℃/秒以下,可以将在c截面的1/10t位置处、{110}面相对于c截面形成15

°

以内的角度的区域的面积率设为60%以下。

[0185]

(d)精轧工序

[0186]

精轧工序在钢板的表面温度低于t

rex

的范围并且钢板的厚度中央部的温度为ar3以上且低于t

rex

的范围实施。即,在一次加速冷却工序结束后,在钢板的表面温度低于t

rex

并且厚度中央部的温度为ar3以上且低于t

rex

的状态下开始精轧,在钢板的表面温度低于t

rex

并且厚度中央部的温度为ar3以上且低于t

rex

的状态下结束精轧。需要说明的是,厚度中央部的温度能够考虑到气氛温度、时间、钢板的比热、密度、导热系数、加工放热量、相变放热

量、对辊的接触排热进行计算来求出。

[0187]

通过在低于t

rex

的范围实施精轧,不会再结晶,而能够对奥氏体晶粒赋予应变。由此,可以将最终组织中的贝氏体微细化。若最终加工温度在表面温度为t

rex

以上的范围进行,则再结晶得到促进,原奥氏体晶粒的长宽比降低。另外,在1/10t位置处、不会生成加工铁素体、不能将{110}面相对于钢板的与轧制方向垂直的面形成15

°

以内的角度的面的面积率设为30%以上。

[0188]

另一方面,若在厚度中央部的温度低于ar3的范围进行精轧,则生成加工铁素体、不仅不能在最终组织形成贝氏体主体的组织,而且有可能不能将{110}面相对于c截面形成15

°

以内的角度的面的面积率设为40%以上。需要说明的是,如上所述,在表层部分,可以生成加工铁素体,因此对精轧中的表面温度无需特别设置下限。

[0189]

另外,将精轧中的轧制道次数n设为4~15道次、通过下述(i)式求出的各道次中的轧制形状比mj的全部道次中的平均值设为0.5~1.0。

[0190]

mj=2(r(h

j-1-hj))

1/2

/(h

j-1

hj)

ꢀꢀꢀ(i)[0191]

在此,上述式中的j表示1~n的自然数(其中,n为轧制道次数)、mj表示第j道次的轧制形状比、r表示辊半径(mm)、h

j-1

表示j-1道次后的板厚(mm)、hj表示j道次后的板厚(mm)。

[0192]

轧制道次数n小于4道次时,难以将轧制形状比mj的平均值设为1.0以下。另一方面,若轧制道次数n超过15道次则生产率降低。优选的轧制道次数n为5~13道次。

[0193]

轧制形状比为表示通过轧制而对钢板赋予什么样的应变成分的指标。若轧制形状比小则赋予很多剪切应变成分、若大则赋予很多压缩应变成分。即,通过使轧制形状比变化、应变成分变化。并且应变成分的变化特别是对1/4t位置的织构的形成造成大的影响。因此将轧制形状比mj的平均值设为0.5~1.0。

[0194]

轧制形状比mj的平均值小于0.5时,在1/4t位置处、轧制的剪切应变成为支配性。其结果,{100}织构发达、难以将{100}面相对于c截面形成15

°

以内的角度的面的面积率设为40%以下。另一方面,若轧制形状比mj的平均值超过1.0则在1/4t位置处、轧制的压缩应变成为支配性。其结果,{110}织构发达,因此难以将{100}面相对于c截面形成15

°

以内的角度的面的面积率设为10%以上。优选的轧制形状比mj的平均值的范围为0.6~0.9。

[0195]

进而,精轧中的累积压下率处于65~90%的范围内。精轧中的累积压下率指的是将从精轧开始时(粗轧结束后)的板厚减去精轧结束后的板厚得到的值除以精轧开始时的板厚而得到的值。通过将精轧中的累积压下率设为65%以上,能够对奥氏体晶粒赋予充分的应变。若累积压下率小于65%则对奥氏体晶粒的应变赋予不充分,并且奥氏体晶粒的扁平化没有得到促进,长宽比降低。进而,在c截面的1/10t位置处的、{110}面相对于c截面形成15

°

以内的角度的区域的面积率超过60%。另外,若累积压下率超过90%则再结晶得到促进,原奥氏体晶粒的长宽比降低,并且道次数增加而生产率降低。进而,在c截面的1/10t位置和1/2t位置处的、{110}面相对于c截面形成15

°

以内的角度的区域的面积率降低。优选的累积压下率为70~80%。

[0196]

进而,精轧中的道次间时间设为15秒以下。若道次间时间超过15秒则通过加工赋予的应变恢复,不能将最终组织中的贝氏体充分微细化,并且再结晶得到促进,原奥氏体晶粒的长宽比降低。道次间时间越短则越优选,因此无需设置下限,但是从操作性的观点考虑

优选设为3秒以上。需要说明的是,通常精轧通过换向轧制进行。精轧中的道次间时间指的是边从钢板向前方行进边被轧制辊轧制、钢板的后端自轧制辊穿过,直至钢板的行进方向换向为后方,钢板的后端再次被轧制辊咬入为止的时间。

[0197]

接着将从精轧完成起直至后述的加速冷却工序中的冷却开始为止的时间设为50秒以下。若从精轧完成起直至冷却开始为止的时间超过50秒,则通过加工赋予的应变恢复,不能将最终组织中的贝氏体充分微细化,并且再结晶得到促进,原奥氏体晶粒的长宽比降低。从精轧完成起直至冷却开始为止的时间越短越优选,因此无需设置下限,但是从操作性的观点考虑优选设为5秒以上。需要说明的是,从精轧完成起直至冷却开始为止的时间指的是从向前方行进的钢板的前端穿过最终道次中的轧制辊起直至开始水冷为止的时间。

[0198]

上述说明中,ar3指的是降温过程中从奥氏体晶粒开始相变为铁素体晶粒的相变开始温度,通过下述(ii)式求出。另外,t

rex

指的是等轴的再结晶晶粒能够生成、生长的最低温度、即再结晶温度,通过下述(iii)式求出。需要说明的是,下述式中的元素符号表示钢板中含有的各元素的含量(质量%),不含有的情况下代入0。

[0199]

ar3=910-310

×

c 65

×

si-80

×

mn-20

×

cu-55

×

ni-15

×

cr-80

×

mo

ꢀꢀꢀ

(ii)

[0200]

t

rex

=-91900[nb*]2 9400[nb*] 770

ꢀꢀꢀ

(iii)

[0201]

其中,将通过下述(iv)式求出的固溶nb量(质量%)设为sol.nb时,

[0202]

在nb≥sol.nb的情况下,[nb*]=sol.nb,

[0203]

在nb《sol.nb的情况下,[nb*]=nb。

[0204]

sol.nb=(10

(-6770/(t 273) 2.26)

)/(c 12/14

×

n)

ꢀꢀꢀ

(iv)

[0205]

需要说明的是,上述式中的t表示加热工序中的钢坯的加热温度(℃)。

[0206]

(e)二次加速冷却工序

[0207]

在二次加速冷却工序中,将精轧结束了的钢板进行水冷。此时,在将冷却开始温度设为t

rex-10℃以下、并且从冷却开始起直至冷却结束为止的平均冷却速度成为5~50℃/秒的条件下水冷至0~550℃的冷却停止温度。

[0208]

即使在ar3以上且低于t

rex

的范围实施精轧,若由于此后的复热而冷却开始温度超过t

rex-10℃,则通过加工赋予的应变恢复得到促进,不能将构成最终组织中的贝氏体的贝氏体铁素体充分微细化。

[0209]

并且,通过以5~50℃/秒的平均冷却速度水冷至0~550℃的冷却停止温度,可以使最终组织形成贝氏体主体的组织。需要说明的是,平均冷却速度和冷却停止温度根据钢板的化学组成中的ceq的值调整,设为不会进行马氏体相变的条件。

[0210]

(f)回火工序

[0211]

在二次加速冷却工序之后,可以还具备加热至350~650℃的温度范围的回火工序。通过进行回火工序,可以降低由于冷却而过度升高的位错密度。需要说明的是,二次加速冷却工序中的冷却停止温度高的情况下,能够得到自回火效果,因此可以不进行回火工序。另一方面,在二次加速冷却工序中,例如冷却至室温左右的情况下,优选进行回火工序。

[0212]

以下通过实施例对本发明进行更具体说明,但是本发明不被这些实施例限定。

[0213]

实施例

[0214]

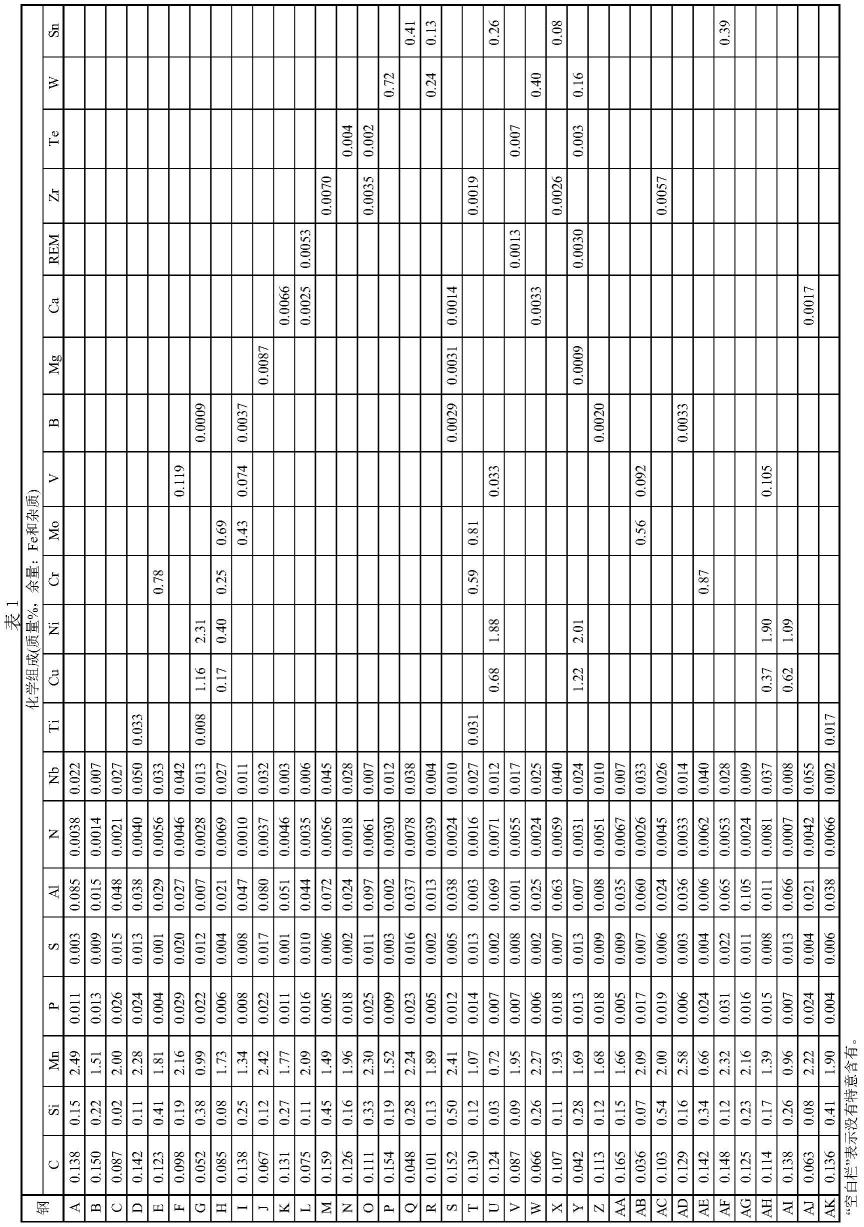

使用具有表1的化学组成的钢坯、通过表2及表3的制造条件试制板厚10~70mm的钢板。

[0215]

[表1]

[0216][0217]

[表2]

[0218]

表2

[0219][0220]

[表3]

[0221]

表3

[0222][0223]

进行所得到的钢板的金相组织观察,进行各组织的面积率的测定。具体而言,首先从钢板以c截面中的1/4t位置成为观察面的方式采集试样。接着对观察面进行硝酸乙醇腐蚀液蚀刻,蚀刻后使用光学显微镜以500倍拍摄8个视野,对所得到的组织照片进行图像解析,看到白色时作为铁素体、看见黑色时作为珠光体,求出各自的面积率。

[0224]

接着对经过硝酸乙醇腐蚀液蚀刻的部分进行lepera蚀刻,对通过硝酸乙醇腐蚀液蚀刻看到灰色的部分进行图像解析,看到白色的部分作为ma相求出面积率。

[0225]

贝氏体铁素体的平均长度和贝氏体的面积率通过使用ebsd的kam解析算出。在kam解析中,在判断为铁素体的组织中,局域取向差超过1.0

°

的区域作为贝氏体铁素体。需要说明的是,测定时,长轴方向的长度为1μm以上的贝氏体铁素体作为对象。另外,贝氏体的面积率为将贝氏体铁素体的面积率总计而得到的。

[0226]

进而,原奥氏体晶粒的厚度方向的平均长度和长宽比平均的测定依据jis g 0551:2013进行。首先从钢板以l截面中的1/4t位置成为观察面的方式采集试样。接着将观察面进行镜面研磨后,使用苦味酸饱和水溶液,利用bechet-beaujard法腐蚀。出现原奥氏体晶粒。

[0227]

对出现原奥氏体晶粒的观察面利用光学显微镜进行观察,拍摄8个视野以上(总计0.40mm2以上)的面积0.05mm2以上的视野。接着基于利用光学显微镜拍摄的组织照片,通过截距法测定原奥氏体晶粒的厚度,其平均值作为原奥氏体晶粒的厚度方向的平均长度。测定时,将厚度方向的长度为1μm以上的原奥氏体晶粒作为对象。

[0228]

另外,由上述的组织照片对各原奥氏体晶粒分别测定长轴方向的最大长度、和与长轴方向正交的短轴方向的最大长度,求出其比(长轴最大长度/短轴最大长度),其平均值作为原奥氏体晶粒的长宽比平均。

[0229]

接着,织构的测定通过ebsd法进行。具体而言,通过ebsd法,分别在1/2t位置和1/10t位置处制成{110}面相对于c截面形成15

°

以内的角度的区域的映像、以及在1/4t位置处制成{100}面相对于c截面形成15

°

以内的角度的区域的映像,将其总面积除以测定面积,由此求出它们的面积率。

[0230]

更具体而言,利用ebsd法,在c截面的1/2t位置和1/10t位置处,对晶体取向信息以1μm间距进行总计10万点份的测定。由此可知各测定点的{110}面,求出各测定点的{110}面与c截面所形成的角、即各面的法线所形成的角度为15

°

以内的测定点数,除以利用ebsd法测定的总计测定数(10万点),由此求出面积率。

[0231]

同样地,利用ebsd法,在c截面的1/4t位置处,对晶体取向信息以1μm间距进行总计10万点份的测定。由此可知各测定点的{100}面,求出各测定点的{100}面与c截面所形成的角、即各面的法线所形成的角度为15

°

以内的测定点数,除以利用ebsd法测定的总计测定数(10万点),由此求出面积率。

[0232]

它们的测定结果如表4所示。需要说明的是,表中,铁素体的面积率记载为“f分数”、珠光体的面积率记载为“p分数”、贝氏体的面积率记载为“b分数”、ma相的面积率记载为“ma分数”、贝氏体铁素体的长轴方向的平均长度记载为“bf长度”。另外,将{110}面相对于c截面形成15

°

以内的角度的区域的面积率记载为“{110}面积率”、{100}面相对于c截面形成15

°

以内的角度的区域的面积率记载为“{100}面积率”[0233]

[表4]

[0234]

表4

[0235][0236]

进而,拉伸强度(ts)和屈服应力(ys)基于jis z 2241:2011测定。试验片使用从板厚中心部将与轧制方向正交的方向(宽度方向)作为长度方向来采集的1b号拉伸试验片测定。屈服应力(ys)设为永久伸长0.2%时的永久伸长法的耐力。本实施例中,ys为460mpa以

上、并且ts为570mpa以上的情况作为具有高的强度。

[0237]

另外,以包含钢板的1/4t位置的方式采集v缺口试验片,依据jis z 2242:2005进行断口转变临界温度(vtrs)的评价。此时,v缺口试验片分别以试验片的长度方向与钢板的轧制方向和宽度方向一致的方式各采集2个。本实施例中,对于2个试验片而言,vtrs均为-60℃以下的情况作为低温韧性优异。

[0238]

接着,依据iso 15653:2018,采集母材的板厚方向的总厚度设为3点弯曲的缺口位置的ctod试验片,测定-10℃时的ctod值。试验进行3次,表中记载它们的最小值。本实施例中,-10℃时的ctod值的最小值为0.50mm以上的情况作为断裂韧性优异。

[0239]

另外,依据nk船级协会钢船规则检查要领k编附录k3.12.2-1.(2016年)的“关于温度梯度型esso试验和温度梯度型双重拉伸试验的检查要领(温度勾配型esso試験及

び

温度勾配型二重引張試験

に

関

する

検査要領)”测定止裂韧性值kca-10℃

。接着依据astm e208-06中规定的nrl落锤试验法进行试验,求出ndt温度。本实施例中,止裂韧性值kca-10℃

为6000n/mm

1.5

以上、并且ndt温度为-100℃以下的情况作为止裂性优异。

[0240]

它们的测定结果如表5所示。

[0241]

[表5]

[0242]

表5

[0243][0244]

由表4及5可知,对于满足本发明的规定的本发明例(试验编号1~26)而言,得到具有高的强度,并且低温韧性、断裂韧性和止裂性优异的结果。与此相对地,对于比较例(试验编号27~61)而言,得到强度、低温韧性、断裂韧性和止裂性中的至少任一种劣化的结果。

[0245]

具体而言,对于试验编号27而言,c含量过量,因此低温韧性和断裂韧性劣化。对于试验编号28而言,c含量低、没有形成贝氏体主体的组织、强度不足,并且低温韧性和断裂韧性劣化。对于试验编号29而言,si含量过量,因此低温韧性和断裂韧性劣化。对于试验编号30而言,mn含量过量,因此低温韧性和断裂韧性劣化。对于试验编号31而言,mn含量低、强度不足。

[0246]

对于试验编号32而言,p和s的含量过量,对于试验编号33而言,al含量过量,对于试验编号34而言,n含量过量,因此低温韧性和断裂韧性劣化。对于试验编号35而言,n含量低、原奥氏体晶粒变得粗大,因此低温韧性和断裂韧性劣化。对于试验编号36而言,nb含量过量,因此低温韧性和断裂韧性劣化。对于试验编号37而言,nb含量低、bf长度过量,并且原奥氏体晶粒的长宽比减小,因此低温韧性和断裂韧性劣化。

[0247]

对于试验编号38而言,加热工序中的加热温度高、bf长度和原奥氏体晶粒粗化,低温韧性、断裂韧性和止裂性劣化。对于试验编号39而言,加热温度低、贝氏体面积率降低、原奥氏体晶粒的长宽比降低,因此强度不足,并且低温韧性和断裂韧性劣化。对于试验编号40而言,粗轧的结束温度低于t

rex

,因此bf长度和原奥氏体晶粒粗化,低温韧性、断裂韧性和止裂性劣化。

[0248]

对于试验编号41而言,粗轧的累积压下率高,因此原奥氏体晶粒的长宽比降低,低温韧性、断裂韧性和止裂性劣化。另一方面,对于试验编号42而言,累积压下率低,因此原奥氏体晶粒粗化,低温韧性、断裂韧性和止裂性劣化。对于试验编号43而言,粗轧的开始温度高,因此不能控制表层部的织构、止裂性劣化。

[0249]

对于试验编号44而言,一次加速冷却工序中的冷却开始温度低,因此精轧的结束温度也低于ar3,其结果,贝氏体面积率降低、bf长度和原奥氏体晶粒粗化、进而不能得到所希望的的织构。因此,强度不足,并且低温韧性、断裂韧性和止裂性劣化。

[0250]

对于试验编号45而言,一次加速冷却工序中的冷却停止温度高,因此在表层部分不能充分得到加工铁素体、止裂性劣化。对于试验编号46而言,冷却停止温度低、没有形成贝氏体主体的组织、另外没有得到所希望的织构,因此强度不足,并且低温韧性、断裂韧性和止裂性劣化。对于试验编号47而言,一次加速冷却工序中的冷却速度高,因此不能控制表层部的织构、止裂性劣化。对于试验编号48而言,一次加速冷却工序中的冷却速度低,因此贝氏体面积率降低,并且不能得到所希望的织构、强度不足、另外低温韧性、断裂韧性和止裂性劣化。

[0251]

对于试验编号49而言,精轧的开始温度为t

rex

以上,因此bf长度粗化,并且原奥氏体晶粒的长宽比降低,进而不能控制表层部的织构,低温韧性、断裂韧性和止裂性劣化。对于试验编号50而言,精轧的厚度中央部的结束温度低于ar3,因此生成过量的加工铁素体、强度不足,并且低温韧性、断裂韧性和止裂性劣化。

[0252]

对于试验编号51而言,精轧中的轧制道次数少、轧制形状比的平均值升高,因此不能得到所希望的织构、止裂性劣化。同样地,对于试验编号52而言,轧制形状比的平均值也升高,因此不能得到所希望的织构、止裂性劣化。对于试验编号53而言,轧制形状比的平均值低,因此不能得到所希望的织构、止裂性劣化。

[0253]

对于试验编号54而言,精轧的累积压下率高、原奥氏体晶粒的长宽比降低、进而不能控制表层部的织构,因此低温韧性、断裂韧性和止裂性劣化。对于试验编号55而言,累积

压下率低,因此bf长度粗化,并且原奥氏体晶粒的长宽比降低,进而不能得到所希望的织构,因此低温韧性、断裂韧性和止裂性劣化。对于试验编号56而言,道次间时间长,对于试验编号57而言,从精轧完成起直至冷却开始为止的时间长,因此bf长度粗化,并且原奥氏体晶粒的长宽比降低、低温韧性和断裂韧性劣化。

[0254]

对于试验编号58而言,加速冷却工序中的冷却速度高,因此ma相过量生成,低温韧性、断裂韧性和止裂性劣化。对于试验编号59而言,冷却速度低、没有形成贝氏体主体的组织、强度不足,并且低温韧性和断裂韧性劣化。对于试验编号60而言,冷却停止温度高,因此没有形成贝氏体主体的组织、强度不足,并且低温韧性和断裂韧性劣化。对于试验编号61而言,冷却开始温度超过t

rex-10℃、bf长度粗化,因此得到虽然低温韧性良好、但是断裂韧性劣化的结果。

[0255]

产业上的可利用性

[0256]

根据本发明,能够得到具有高的强度、并且低温韧性、断裂韧性和止裂性优异的钢板。因此,本发明的钢板可以合适地用作船舶、高层建筑物、其他建筑物、桥梁、海洋结构物、lng贮藏罐其他大型罐、管线管等焊接结构物的原材料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。