1.本发明涉及主轴承寿命预测领域,尤其涉及一种大型掘进机主驱动轴承寿命评估方法及计算机可读介质。

背景技术:

2.准确预测大型掘进机主驱动轴承疲劳寿命,可预防轴承因疲劳失效导致的大型工程事故,最大限度减少生命财产损失。轴承寿命预测是轴承设计中最为关键的一环,往往投入较多的人力物力。lundberg与palmgren于1947年提出轴承解除疲劳的指数方程,即l-p理论寿命模型。众多学者对该模型进行修正,目前应用较为广泛的是国际标准组织对l-p理论进行简化和修正形成的iso标准方法。该标准认为轴承载荷分布均匀,适用于受力简单的小型轴承。大型掘进机主驱动轴承尺寸较大,承受载荷比较复杂,用均匀载荷进行计算误差较大。l-p理论与iso标准方法都只能计算针对常规载荷条件下的轴承参考额定寿命,即通过轴承实际载荷条件,得到一个平均径向载荷与轴向载荷,进而计算得到轴承寿命。这种方法只适用于简单工况、轴承载荷均匀分布的小型轴承。在估算复杂载荷工况下大型掘进机主推轴承疲劳寿命时不能反映真实轴承寿命。

3.目前基于力学模型的寿命预测方法以损伤力学法为主,损伤力学法研究材料在载荷作用下,损伤随变形而演化发展直至破坏。wholer在进行疲劳试验时,通过大量实验总结出疲劳抗力曲线(s-n曲线),揭示循环应力对疲劳寿命的影响。美国学者在miner和palmagren的基础上提出现行累积公式,形成palmgren-maliner累积损伤准则。后续对其不断补充,通过定义“损伤变量”来描述材料的损伤程度,当疲劳损伤量d累积达到阈值时认为材料发生破坏。损伤力学法建立应力与应力循环周次相关的损伤演化方程,通过损伤应力即可计算材料疲劳寿命。损伤应力需要通过复杂的有限元分析,大型掘进机主驱动轴承尺寸较大、结构复杂,进行有限元分析难度较大、耗时较长。

4.因此提出一种大型掘进机主驱动轴承寿命评估方法,考虑实际工况基于主轴承载荷分布计算主轴承疲劳寿命方法尤为重要。利用matlab搭建主轴承疲劳寿命计算系统,简化主轴承疲劳寿命计算过程,仅需输入主轴承必要参数与主轴承各工况载荷即可得到主轴承疲劳寿命,操作简单,计算高效。

技术实现要素:

5.本发明的目的在于提供一种大型掘进机主驱动轴承寿命评估方法及计算机可读介质。该方法可以快速高效计算主轴承疲劳寿命。针对主轴承在轴向力、径向力、倾覆力矩的作用下造成内圈变形、滚子子受力分布不均,导致主轴承寿命难以预测的问题,基于轴承载荷分布与l-p寿命理论考虑润滑等因素的影响提出一种大型掘进机主驱动轴承寿命评估方法。该方法考虑主驱动轴承载荷分布,根据大型掘进机主驱动三排滚子子轴承受力情况,由赫兹理论建立三排滚子轴承受力平衡方程,利用matlab开发主轴承载荷分布求解程序,修正l-p公式考虑润滑等因素影响,评估主轴承服役寿命,在matlab app上搭建主轴承寿命

评估系统,简化主轴承疲劳寿命计算过程,计算快速高效。

6.本发明的技术方案如下:

7.一种大型掘进机主驱动轴承寿命评估方法,确定主驱动轴承结构参数;根据主驱动轴承受力情况,由赫兹理论建立三排滚子主驱动轴承受力平衡方程,得到主驱动轴承载荷分布;根据主驱动轴承载荷分布计算主驱动轴承当量动态载荷,基于l-p寿命理论,考虑寿命修正系数得到主驱动轴承服役寿命;具体包括步骤如下:

8.s1、确定主驱动轴承结构参数

9.主驱动轴承结构包括主推滚子1、径向滚子2、止推滚子3、内齿圈4、第一外圈5、第二外圈6和第三外圈7;主驱动轴承结构参数包括主推滚子数zu、止推滚子数zo、径向滚子数zj、主推滚子有效长度l

wu

、止推滚子有效长度l

wo

、径向滚子有效长度l

wj

、主推滚子直径d

wu

、止推滚子直径d

wo

、径向滚子直径d

wj

、主推滚子的节圆直径du和止推滚子的节圆直径do;

10.s2、根据主驱动轴承受力特点,确定主驱动轴承的载荷分布,载荷包括轴向力fa、径向力fr、倾覆力矩m和转速v,主驱动轴承外圈固定在机头架之上,主驱动轴承在轴向力、径向力、倾覆力矩作用下轴承内圈产生位移和倾角(如图2);基于赫兹理论建立主驱动轴承轴向位移δa、径向位移δr和倾角θ与主驱动轴承载荷的平衡方程;

11.s2.1以主驱动轴承轴线为原点,建立极坐标系,径向力方向为极轴方向,以滚子极角ψ表示滚子位置;

[0012][0013]

式中:i为滚子序号,且i=1~zk;k=u,o,j;

[0014]

主驱动轴承内齿圈产生位移和倾角导致滚子接触的两滚道之间的法向距离发生变化,不同位置滚子所承受载荷不同;

[0015]

s2.2主推滚子所在位置的法向趋近量δ

ψu

见式2),主推滚子承受载荷q

ψu

见式3);

[0016][0017][0018]

式中:pa为主轴承的轴向游隙;ku为主推滚子与滚道的“负荷-变形”常数;

[0019][0020]

式中:dw为滚子直径;η为综合弹性常数;m为滚子直径与节圆直径之比,当m《0.2时,忽略m;

[0021]

s2.3每一个止推滚子位置ψ处,两滚道面之间的法向趋近量δ

ψo

为:

[0022]

[0023]

在任意位置ψ处止推滚子承受载荷q

ψo

为:

[0024][0025]

式中,kd为止推滚子与滚道的“负荷-变形”常数;

[0026][0027]

s2.4.在主驱动轴承内齿圈发生径向位移δr后,不同位置ψ处与径向滚子相接触的两滚道面之间的法向趋近量δ

ψj

为:

[0028][0029]

式中,pr为主驱动轴承的径向游隙;

[0030]

在任意位置ψ处径向滚子承受载荷q

ψj

为:

[0031][0032]

式中,kj为径向滚子与滚道的“负荷-变形”常数;

[0033][0034]

s2.5依据赫兹接触理论和变形协调方程建立主驱动轴承平衡方程;

[0035][0036]

s2.6将公式1)-10)代入主驱动轴承平衡方程11),基于matalab利用牛顿迭代法求解未知变量主驱动轴承轴向位移δa、径向位移δr和倾角θ求解完成后,进一步计算得到主推滚子承受载荷q

ψu

、止推滚子承受载荷q

ψo

和径向滚子承受载荷q

ψj

;

[0037]

s3根据主驱动轴承载荷分布求解主驱动轴承当量动载荷,结合主驱动轴承额定动载荷qc与轴承服役寿命修正系数α得到主驱动轴承基本服役寿命,步骤如下:

[0038]

s3.1主驱动轴承主推滚子承受主要轴向力与倾覆力矩,主驱动轴承主推滚道发生疲劳失效的可能性最大;主驱动轴承任一位置发生疲劳失效,即达到主驱动轴承疲劳寿命;

[0039]

主轴承当量动载荷qe通过主推滚子承受载荷q

ψu

计算

[0040][0041][0042]

式中:λ为主推滚子边缘应力和非均匀应力分布引起的降低系数,取0.6-0.8;γ为d

wu

cosα/du;

[0043][0044]

式中:κ为润滑油黏度比,ec为污染系数取0.8~1.0,cu为主驱动轴承的疲劳载荷极限;

[0045][0046]

c0为基本额定静载荷;

[0047][0048]

s3.2基于l-p寿命理论,考虑润滑油黏度比以及主驱动轴承的疲劳载荷极限加入主驱动轴承寿命修正系数,得到主轴承服役寿命;主驱动轴承服役寿命l,单位为百万转:

[0049][0050]

主驱动轴承工作时间t,单位为小时:

[0051][0052]

一种计算机可读存储介质,搭载主轴承寿命评估系统,所述主轴承寿命评估系统执行时实现权利要求1中所述的方法,系统界面输入主轴承载荷谱与轴承结构参数后,得到主轴承服役寿命。

[0053]

主轴承寿命评估系统包括主驱动轴承工况输入、主轴承结构参数输入、计算主轴承载荷分布以及评估主轴承疲劳寿命;主轴承寿命评估系统的具体步骤如下:

[0054]

步骤1、建立大型掘进机主驱动轴承寿命评估系统,输入大型掘进机主驱动轴承结构参数;

[0055]

步骤2、根据大型掘进机实际工作状态输入主轴承的实际工况;

[0056]

步骤3、根据赫兹接触理论和变形协调方程计算主轴承的载荷分布,

[0057]

步骤4、根据主轴承载荷分布调用大型掘进机主驱动轴承寿命评估系统的程序计算主轴承额定寿命。

[0058]

本发明的有益效果:针对主轴承在轴向力、径向力、倾覆力矩的作用下造成内圈变形、滚子子受力分布不均,导致主轴承寿命难以预测的问题,基于轴承载荷分布与l-p寿命理论实现大型掘进机主驱动轴承寿命的评估;该方法可以快速高效的计算大型掘进机主轴承疲劳寿命,极大程度减少因主轴承疲劳失效造成的大规模人身财产损失。

附图说明

[0059]

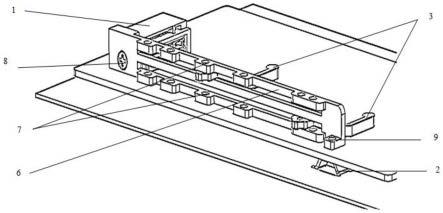

图1是本发明中三排滚子主驱动轴承结构示意图;

[0060]

图2是本发明中主驱动轴承受力示意图。

[0061]

图中:1-主推滚子、2-径向滚子、3-止推滚子、4-内齿圈、5-第一外圈、6-第二外圈、7-第三外圈。

具体实施方式

[0062]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0063]

如图1所示,主驱动轴承结构包括主推滚子1、径向滚子2、止推滚子3、内齿圈4、第一外圈5、第二外圈6和第三外圈7;根据图2可知,驱动轴承外圈固定在机头架之上,主驱动轴承在轴向力、径向力、倾覆力矩作用下轴承内圈产生位移和倾角。

[0064]

一种计算机可读存储介质,存储主轴承寿命评估系统,所述主轴承寿命评估系统被处理器执行以实现评估方法。所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。主轴承寿命评估系统,通过输入大型掘进机主驱动轴承结构参数;根据大型掘进机实际工作状态输入主驱动轴承的实际工况。根据赫兹接触理论和变形协调方程计算主驱动轴承的载荷分布,根据主驱动轴承载荷分布调用后台程序计算主轴承额定寿命。

[0065]

实施例1

[0066]

以某工程tbm实际工况为例,该tbm的主驱动轴承属于三排圆柱滚子轴承。工作标段主要为华力西期花岗岩夹黑云母花岗岩,占比为99.22%,岩体完整稳定。

[0067]

步骤一:确定主驱动轴承载荷为轴向力19206kn,径向力1804kn,倾覆力矩4177kn*m。

[0068]

步骤二:确定主驱动轴承基本参数,主推滚子中心距4338mm,主推滚子直径100mm,主推滚子有效参数94mm,主推滚子数量104个。

[0069]

步骤三:在大型掘进机主驱动轴承评估寿命平台填入相关信息,计算主驱动轴承疲劳寿命。

[0070]

步骤四:点击计算修正寿命,可查看主驱动轴承工作时间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。