1.本发明涉及墙板制造成型的技术领域,特别涉及一种墙板、制造机械及制造方法。

背景技术:

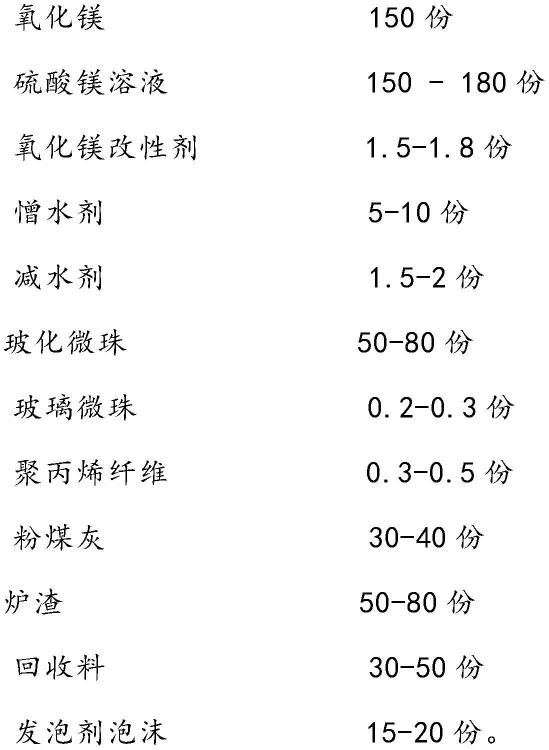

2.墙板是一种由砖、砌块预制或者现浇混凝土制成的建材,墙板可以用于住宅、公寓等承重构件又可以作为房间的隔断;为了加快建筑的完工速度,在一些高层住宅建造过程中常采用预制墙板用于房间的隔断,以减少房间施工时间,在预制墙板制作过程中为了增加墙板的隔热与隔音效果,常在墙板制作成型过程中将其制作为空心结构,同时为了增加墙板的强度,常在混凝土浇筑前在模具内部添加钢筋。

3.用于墙板空心结构成型的模具与混凝土完全接触,当混凝土凝固后模具与混凝土粘附牢固,导致模具不易从墙板内部取出,传统模具取出过程中向模具两侧施加指向空心结构轴线的力使得模具与墙板分离,上述分离方式可能会造成模具带动部分墙体脱落,故造成墙体部分破损,影响墙体的完整性。

4.传统的墙板制作成型过程中需要在模具内部捆扎钢筋笼,传统的钢筋分布过程中通过手动调节,导致钢筋之间分布距离不同,故造成钢筋在混凝土内部分布不均匀,影响后续混凝土凝固后墙板的强度。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种墙板,包括墙体以及支撑钢筋,所述的墙体内部自前向后均匀开设有多个左右延伸的空心槽,墙体内部自前向后均匀设置有多组自上而下均匀分布的支撑钢筋。

6.上述墙板在制造成型时需要使用专门的制作机械,该制作机械包括基座、成型框、隔挡板、空心成型机构以及钢筋分布机构,其中所述的基座上端面安装有成型框,成型框内部左右两侧卡接有隔挡板,隔挡板上均自前向后均匀开设有多组放置通槽,每组中的放置通槽自上而下均匀分布在隔挡板上,基座与成型框之间分别安装有空心成型机构与钢筋分布机构。

7.所述的空心成型机构包括成型圆柱、连接圆板、缠绕轴、分隔膜、锁紧部、双向螺杆、驱动机架、电动滑块、驱动圆筒、驱动齿条板以及驱动齿轮,其中两个所述的隔挡板且位于前后相邻的两组放置通槽之间共同滑动连接有成型圆柱,成型圆柱左端开设有放置槽,放置槽内部左侧卡接有连接圆板,连接圆板左端通过轴承安装有缠绕轴,缠绕轴上缠绕有分隔膜,分隔膜远离缠绕轴的一端贯穿放置槽缠绕在成型圆柱圆周面上,且分隔膜与成型圆柱接触的一端设置有固态胶,基座上端面且位于成型框左右两侧分别滑动设置有锁紧部与l型结构的驱动机架,成型框前端面下侧安装有连接凸起,连接凸起前侧通过轴承安装有左右延伸的双向螺杆,双向螺杆左右两侧分别与锁紧部、驱动机架螺纹连接,驱动机架竖直段左端面通过轴承安装有与成型圆柱一一对应的驱动圆筒,驱动圆筒上安装有驱动齿轮,驱动机架水平段上端面安装有与驱动齿轮相啮合的驱动齿条板,驱动齿条板前端面与驱动

机架水平段之间安装有电动滑块。

8.优选的,所述的钢筋分布机构包括驱动滑块、匚型架、双向电机、转动轴、联动齿轮、联动齿条板、赶压部、联动架以及拖动板,其中所述的基座上端面且位于成型框前后两侧均滑动设置有驱动滑块,两个驱动滑块上端面共同安装有匚型架,匚型架水平段上端面中部通过电机座安装有双向电机,匚型架水平段上端面设置有前后对称的支撑凸起,支撑凸起上通过轴承安装有前后延伸的转动轴,双向电机前后两个输出轴分别与前后两个转动轴固定连接,转动轴远离双向电机的一端安装有联动齿轮,匚型架水平段左右两侧均设置有滑动凸起,滑动凸起上滑动设置有与联动齿轮相互啮合的联动齿条板,且左右相邻的联动齿条板上下相互错开,匚型架右侧前后相邻的联动齿条板下端共同安装有赶压部,匚型架左侧前后相邻的联动齿条板下端共同安装有联动架,联动架下端面安装有与每组放置通槽相对应的拖动板,拖动板上开设有与放置通槽一一对应的拖动圆孔。

9.优选的,所述的锁紧部包括移动机架、锁紧板、升降气缸、升降板、升降连板、锁紧杆以及锁紧块,其中所述的移动机架滑动设置在基座左侧,移动机架与双向螺杆螺纹连接,移动机架上端面固定安装有与成型圆柱一一对应的锁紧板,其中最中间的锁紧板左端面通过气缸座安装有升降气缸,锁紧板上端面均滑动设置有上下延伸的锁紧杆,锁紧杆上端面共同安装有升降板,升降板左右两侧中部均安装有升降连板,其中左侧的升降连板下端与升降气缸伸缩端固定连接,锁紧板上开设有与缠绕轴相对应的锁紧通槽,锁紧板内部且位于锁紧通槽上方滑动设置有锁紧块,锁紧块下端面设置有弧形结构,锁紧块上端与锁紧杆下端之间通过让位弹簧杆相互连接。

10.优选的,所述的赶压部包括赶压机架、赶压连架以及赶压辊,其中匚型架右侧两个所述的联动齿条板下端共同安装有赶压机架,赶压机架下端面通过弹簧合页安装有两组左右对称的赶压连架,前后相邻的赶压连架之间通过轴承安装有赶压辊。

11.优选的,成型框左侧所述的隔挡板上端面滑动连接有分别与放置通槽、成型圆柱一一对应的一号杆和二号杆,一号杆上端与二号杆上端共同安装有联动板,联动板下端面前后两侧与左侧隔挡板上端面之间安装有支撑弹簧杆,左侧所述的隔挡板内部且位于放置通槽与和放置通槽相邻的一号杆之间开设有联动凹槽,联动凹槽内部滑动设置有与放置通槽相配合的压紧块,压紧块上端面与放置通槽之间安装有复位弹簧杆,一号杆后端面安装有与压紧块一一配合的联动块,左侧所述的隔挡板内部且位于成型圆柱上方滑动设置有压紧板,且压紧板上端与二号杆下端固定安装。

12.优选的,所述的驱动圆筒圆周面通过弹性件周向均匀滑动设置有多个卡紧连板,卡紧连板左侧面设置为向左倾斜的斜面,成型圆柱右侧周向均匀开设有多个与卡紧连板相对应的卡紧凹槽。

13.优选的,所述的隔挡板相对面设置有前后对称的安装凸起,安装凸起与成型框之间螺接有紧固螺栓,紧固螺栓与安装凸起相互配合将隔挡板固定在成型框上,保证隔挡板在墙板成型过程中的稳定性。

14.优选的,所述的拖动圆孔内部的设置有环形橡胶垫,可以增加支撑钢筋与拖动圆孔之间的摩擦力,提高支撑钢筋在拖动板拖动过程中的稳定性,减少支撑钢筋从拖动圆孔中发生脱落的可能。

15.优选的,使用上述制作机械对墙板的制作成型方法包括以下步骤:s1、放置处理:

将支撑钢筋穿过左侧的放置通槽内部后放置在拖动圆孔内部,然后通过拖动板和人工配合使支撑钢筋卡接在右侧的放置通槽内部,随后拖动板脱离支撑钢筋左端并复位,再通过人工使支撑钢筋左端卡接在左侧的放置通槽内部。

16.s2、成型预处理:转动双向螺杆带动带动锁紧部与驱动机架相向移动,使得缠绕轴与成型圆柱分别移动到锁紧部与驱动圆筒内部,锁紧部启动对缠绕轴进行锁紧,电动滑块启动通过驱动齿轮与驱动齿条板相配合带动成型圆柱旋转,此时分隔膜缠绕在成型圆柱表面。

17.s3、灌装混凝土:向成型框内部倒入混凝土,待混凝土凝固成型形成墙体。

18.s4、分离处理:当墙体成型后成型后电动滑块启动通过驱动齿轮与驱动齿条板相配合带动成型圆柱往复旋转,使得成型圆柱与墙体脱离,然后锁紧部与驱动机架复位,同时通过驱动滑块使匚型架向左移动远离成型框,随后通过现有吊装设备将墙体、隔挡板与成型圆柱整体从成型框中取出。

19.本发明有益效果在于:1.本发明设计的空心成型机构中,通过锁紧部对缠绕轴进行固定处理,再将分隔膜从放置通槽拉出缠绕在成型圆柱,当混凝土在成型框内部凝固时,成型圆柱圆周面上包裹的分隔膜可以将成型圆柱与混凝土分开,进而可以避免混凝土在成型圆柱上凝固导致成型圆柱在墙板成型后不易取出的情况,其中电动滑块启动通过驱动齿轮与驱动齿条板相配合带动成型圆柱往复旋转可以进一步使得成型圆柱与墙体脱离,避免分隔膜在混凝土灌装过程中发生破损导致混凝土与成型圆柱发生粘附的可能。

20.2.本发明设计的钢筋分布机构中,支撑钢筋经过左侧的放置通槽后放置在拖动圆孔内部,驱动滑块启动带动支撑钢筋卡接在右侧的放置通槽内部,减少了人工穿引支撑钢筋的繁琐性,同时均匀分布的放置通槽可以对将支撑钢筋均匀分布在成型框内部,进而保证支撑钢筋在在混凝土中均匀分布,提高墙板的强度。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

22.图1是本发明墙板立体结构示意图。

23.图2是本发明立体结构示意图。

24.图3是本发明成型框左侧隔挡板与部分空心成型机构安装立体示意图。

25.图4是本发明部分空心成型机构立体结构示意图。

26.图5是本发明成型圆柱、连接圆板、缠绕轴以及分隔膜安装立体结构示意图。

27.图6是本发明成型圆柱内部结构示意图(自左向右看)。

28.图7是本发明钢筋分布机构立体结构示意图。

29.图8是本发明拖动板立体结构示意图。

30.图9是本发明图2左视图。

31.图10是本发明部分锁紧部立体结构示意图。

32.图11是本发明锁紧板内部结构示意图(自左向右看)。

33.图12是本发明成型框左侧隔挡板结构示意图(自左向右看)。

34.图13是本发明图12的a处局部放大图。

35.图14是本发明墙板制作方法流程图。

36.图中:1、墙体;11、空心槽;2、支撑钢筋;3、基座;4、成型框;41、紧固螺栓;5、隔挡板;51、放置通槽;52、一号杆;53、二号杆;54、联动凹槽;55、复位弹簧杆;56、联动块;57、压紧板;58、压紧块;59、联动板;50、支撑弹簧杆;6、空心成型机构;61、成型圆柱;62、连接圆板;63、缠绕轴;64、分隔膜;65、锁紧部;651、移动机架;652、锁紧板;653、升降气缸;654、升降板;655、升降连板;656、锁紧杆;657、锁紧块;658、锁紧通槽;659、让位弹簧杆;66、双向螺杆;67、驱动机架;68、电动滑块;69、驱动圆筒;691、卡紧连板;60、驱动齿条板;610、驱动齿轮;611、放置槽;612、卡紧凹槽;7、钢筋分布机构;71、驱动滑块;72、匚型架;73、双向电机;74、转动轴;75、联动齿轮;76、联动齿条板;77、赶压部;771、赶压机架;772、赶压连架;773、赶压辊;78、联动架;79、拖动板;791、拖动圆孔;792、环形橡胶垫。

具体实施方式

37.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

38.参阅图1,一种墙板,包括墙体1以及支撑钢筋2,所述的墙体1内部自前向后均匀开设有多个左右延伸的空心槽11,墙体1内部自前向后均匀设置有多组自上而下均匀分布的支撑钢筋2。

39.参阅图2以及图9,上述墙板在制造成型时需要使用专门的制作机械,该制作机械包括基座3、成型框4、隔挡板5、空心成型机构6以及钢筋分布机构7,其中所述的基座3上端面安装有成型框4,成型框4内部左右两侧卡接有隔挡板5,隔挡板5上均自前向后均匀开设有多组放置通槽51,每组中的放置通槽51自上而下均匀分布在隔挡板5上,基座3与成型框4之间分别安装有空心成型机构6与钢筋分布机构7。

40.参阅图2、图3、图4、图5以及图6,所述的空心成型机构6包括成型圆柱61、连接圆板62、缠绕轴63、分隔膜64、锁紧部65、双向螺杆66、驱动机架67、电动滑块68、驱动圆筒69、驱动齿条板60以及驱动齿轮610,其中两个所述的隔挡板5且位于前后相邻的两组放置通槽51之间共同滑动连接有成型圆柱61,成型圆柱61左端开设有放置槽611,放置槽611内部左侧卡接有连接圆板62,连接圆板62左端通过轴承安装有缠绕轴63,缠绕轴63上缠绕有分隔膜64,分隔膜64远离缠绕轴63的一端贯穿放置槽611缠绕在成型圆柱61圆周面上,且分隔膜64与成型圆柱61接触的一端设置有固态胶,基座3上端面且位于成型框4左右两侧分别滑动设置有锁紧部65与l型结构的驱动机架67,成型框4前端面下侧安装有连接凸起,连接凸起前侧通过轴承安装有左右延伸的双向螺杆66,双向螺杆66左右两侧分别与锁紧部65、驱动机架67螺纹连接,驱动机架67竖直段左端面通过轴承安装有与成型圆柱61一一对应的驱动圆筒69,驱动圆筒69上安装有驱动齿轮610,驱动机架67水平段上端面安装有与驱动齿轮610相啮合的驱动齿条板60,驱动齿条板60前端面与驱动机架67水平段之间连接有电动滑块68。

41.参阅图2和图7,所述的钢筋分布机构7包括驱动滑块71、匚型架72、双向电机73、转动轴74、联动齿轮75、联动齿条板76、赶压部77、联动架78以及拖动板79,其中所述的基座3上端面且位于成型框4前后两侧均滑动设置有驱动滑块71,两个驱动滑块71上端面共同安装有匚型架72,匚型架72水平段上端面中部通过电机座安装有双向电机73,匚型架72水平段上端面设置有前后对称的支撑凸起,支撑凸起上通过轴承安装有前后延伸的转动轴74,

双向电机73前后两个输出轴分别与前后两个转动轴74固定连接,转动轴74远离双向电机73的一端安装有联动齿轮75,匚型架72水平段左右两侧均设置有滑动凸起,滑动凸起上滑动设置有与联动齿轮75相互啮合的联动齿条板76,且左右相邻的联动齿条板76上下相互错开,匚型架72右侧前后相邻的联动齿条板76下端共同安装有赶压部77,匚型架72左侧前后相邻的联动齿条板76下端共同安装有联动架78,联动架78下端面安装有与每组放置通槽51相对应的拖动板79,拖动板79上开设有与放置通槽51一一对应的拖动圆孔791。

42.参阅图10以及图11,所述的锁紧部65包括移动机架651、锁紧板652、升降气缸653、升降板654、升降连板655、锁紧杆656以及锁紧块657,其中所述的移动机架651滑动设置在基座3左侧,移动机架651与双向螺杆66螺纹连接,移动机架651上端面固定安装有与成型圆柱61一一对应的锁紧板652,其中最中间的锁紧板652左端面通过气缸座安装有升降气缸653,锁紧板652上端面均滑动设置有上下延伸的锁紧杆656,锁紧杆656上端面共同安装有升降板654,升降板654左右两侧中部均安装有升降连板655,其中左侧的升降连板655下端与升降气缸653伸缩端固定连接,锁紧板652上开设有与缠绕轴63相对应的锁紧通槽658,锁紧板652内部且位于锁紧通槽658上方滑动设置有锁紧块657,锁紧块657下端面设置有弧形结构,锁紧块657上端与锁紧杆656下端之间通过让位弹簧杆659相互连接。

43.参阅图7,所述的赶压部77包括赶压机架771、赶压连架772以及赶压辊773,匚型架72右侧两个所述的联动齿条板76下端共同安装有赶压机架771,赶压机架771下端面通过弹簧合页安装有两组左右对称的赶压连架772,前后相邻的赶压连架772之间通过轴承安装有赶压辊773。

44.参阅图3、图12以及图13,成型框4左侧所述的隔挡板5上端面滑动连接有分别与放置通槽51和成型圆柱61一一对应的一号杆52与二号杆53,一号杆52上端与二号杆53上端共同安装有联动板59,联动板59下端面前后两侧与隔挡板5上端面之间安装有支撑弹簧杆50,左侧所述的隔挡板5内部且位于放置通槽51与和放置通槽51相邻的一号杆52之间开设有联动凹槽54,联动凹槽54内部滑动设置有与放置通槽51相配合的压紧块58,压紧块58上端面与联动凹槽54之间安装有复位弹簧杆55,一号杆52后端面安装有与压紧块58一一配合的联动块56,左侧所述的隔挡板5内部且位于成型圆柱61上方滑动设置有压紧板57,且压紧板57上端与二号杆53下端固定安装。

45.具体工作时,将支撑钢筋2右端穿过左侧的放置通槽51内部后放置在拖动圆孔791内部,工人在左右走向的支撑钢筋2上捆扎前后走向的支撑钢筋2形成钢筋笼,驱动滑块71启动通过匚型架72与拖动板79带动支撑钢筋2向右移动到成型框4右侧的隔挡板5附近,此时通过人工推动支撑钢筋2进入右侧的放置通槽51内部,支撑钢筋2左端与拖动板79分离,紧接着双向电机73启动通过转动轴74与联动齿轮75相互配合带动联动齿条板76移动,使得拖动板79离开成型框4内部,再通过人工使支撑钢筋2的左端插入左侧的放置通槽51内部,至此完成支撑钢筋2于两个隔挡板5之间的水平放置,然后转动双向螺杆66带动移动机架651与驱动机架67相向移动,使得缠绕轴63左端与成型圆柱61右端分别卡入到锁紧通槽658与驱动圆筒69内部,升降气缸653启动通过升降连板655带动升降板654下移,进而升降板654通过锁紧杆656与让位弹簧杆659相互配合带动锁紧块657上的弧形结构贴靠在缠绕轴63上,进而锁紧块657可以对缠绕轴63进行锁紧处理,当缠绕轴63固定结束后,将分隔膜64从放置槽611内部拉出并通过固态胶粘附在成型圆柱61上,电动滑块68启动通过驱动齿轮

610与驱动齿条板60相配合带动成型圆柱61旋转,此时分隔膜64缠绕在成型圆柱61表面,分隔膜64可以将成型圆柱61与混凝土分开,避免混凝土在成型圆柱61上凝固导致成型圆柱61在墙板成型后不易取出的情况。

46.参阅图8,所述的拖动圆孔791内部的设置有环形橡胶垫792,可以增加支撑钢筋2与拖动圆孔791之间的摩擦力,提高支撑钢筋2在拖动板79拖动过程中的稳定性,减少支撑钢筋2从拖动圆孔791中发生脱落的可能。

47.当支撑钢筋2与分隔膜64放置安装结束后,升降气缸653继续通过升降连板655带动升降板654下移,其中让位弹簧杆659可以对锁紧块657进行让位处理,同时保证锁紧块657在对缠绕轴63压紧过程中始终与缠绕轴63相互抵靠,升降板654下移过程中同步下压升降连板655,通过升降连板655与联动板59相互配合带动一号杆52与二号杆53下移,一号杆52下移过程中通过复位弹簧杆55与联动块56相互配合带动压紧块58下移,进而压紧块58可以对支撑钢筋2进行固定限位处理,减少在混凝土灌装过程中支撑钢筋2由于混凝土的碰撞发生左右相对滑动的可能,一号杆52下移过程中二号杆53同步下移,二号杆53带动压紧板57贴靠在成型圆柱61上,进而压紧板57可以对成型圆柱61起固定限位作用,保证成型圆柱61不会发生左右相对滑动的可能,其中支撑弹簧杆50对联动板59起支撑与复位作用。

48.当支撑钢筋2与成型圆柱61锁紧限位结束后,此时向成型框4内部倒入混凝土,双向电机73继续启动通过转动轴74与联动齿轮75相互配合带动联动齿条板76移动,此时左侧的联动齿条板76带动拖动板79上移,右侧的联动齿条板76带动赶压辊773下移抵靠在混凝土上,当左右两侧的联动齿条板76持平时,双向电机73继续启动,此时右侧的联动齿条板76继续带动赶压机架771下移,赶压机架771下移过程中使得赶压辊773抵靠在混凝土上,此时驱动滑块71启动带动匚型架72进行左右往复直线运动,赶压辊773随之同步运动对混凝土上端面进行压平处理,其中赶压辊773通过弹簧合页与赶压连架772安装在赶压机架771下端面上,进而赶压机架771下移过程中通过赶压辊773可以带动赶压连架772张开,进而可以增加赶压辊773的滚压面积,减少赶压辊773在滚压过程中的滚压死角。

49.待混凝土凝固后,电动滑块68启动通过驱动齿轮610与驱动齿条板60相配合带动成型圆柱61往复旋转可以进一步使得成型圆柱61与墙体1脱离,避免分隔膜64在混凝土灌装过程中发生破损导致混凝土与成型圆柱61发生粘附的可能,然后锁紧部65与驱动机架67复位,同时通过驱动滑块71使匚型架72向左移动远离成型框4,随后通过现有吊装设备将墙体1、隔挡板5与成型圆柱61整体从成型框4中取出,最后将隔挡板5从墙体1左右两侧取下,再将成型圆柱61从空心槽11中取下,即可得到墙板。

50.参阅图4以及图5,所述的驱动圆筒69圆周面通过弹性件周向均匀滑动设置有多个卡紧连板691,卡紧连板691左侧面设置为向左倾斜的斜面,成型圆柱61右侧周向均匀开设有多个与卡紧连板691相对应的卡紧凹槽612,为了保证驱动圆筒69与成型圆柱61之间不会发生相对转动,当成型圆柱61卡入驱动圆筒69内时,卡紧连板691卡入卡紧凹槽612内,卡紧连板691与卡紧凹槽612相互配合进一步提高驱动圆筒69与成型圆柱61之间的相互固定程度。

51.参阅图3,所述的隔挡板5相对面设置有前后对称的安装凸起,安装凸起与成型框4之间螺接有紧固螺栓41,紧固螺栓41与安装凸起相互配合将隔挡板5固定在成型框4上,保证隔挡板5在墙板成型过程中的稳定性。

52.参阅图14,本发明还提供了一种墙板制作方法,包括以下步骤:s1、放置处理:将支撑钢筋2穿过左侧的放置通槽51内部后放置在拖动圆孔791内部,然后通过拖动板79和人工配合使支撑钢筋2卡接在右侧的放置通槽51内部,随后拖动板79脱离支撑钢筋2左端并复位,再通过人工使支撑钢筋2左端卡接在左侧的放置通槽51内部。

53.s2、成型预处理:转动双向螺杆66带动带动锁紧部65与驱动机架67相向移动,使得缠绕轴63与成型圆柱61分别移动到锁紧部65与驱动圆筒69内部,锁紧部65启动对缠绕轴63进行锁紧,电动滑块68启动通过驱动齿轮610与驱动齿条板60相配合带动成型圆柱61旋转,此时分隔膜64缠绕在成型圆柱61表面。

54.s3、灌装混凝土:向成型框4内部倒入混凝土,待混凝土凝固成型形成墙体1。

55.s4、分离处理:当墙体1成型后成型后电动滑块68启动通过驱动齿轮610与驱动齿条板60相配合带动成型圆柱61往复旋转,使得成型圆柱61与墙体1脱离,然后锁紧部65和驱动机架67复位,同时通过驱动滑块71使匚型架72向左移动远离成型框4,随后通过现有吊装设备将墙体1、隔挡板5与成型圆柱61整体从成型框4中取出,最后将隔挡板5从墙体1左右两侧取下,再将成型圆柱61从空心槽11中取下,即可得到墙板

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。