1.本发明涉及一种滚槽机,尤其涉及一种圆柱动力电池钢壳滚槽机。

背景技术:

2.圆柱电池是一种容量高、循环寿命长和使用环境温度宽广的电池,广泛地应用于各种场合,例如,可作为新能源汽车、电动自行车及电动摩托车的动力电池。

3.其中,在圆柱电池的生产加工中,需要对电池钢壳的端口外侧壁进行滚槽加工,从而便于后续的钢壳封口操作。

4.而对电池钢壳的端口外侧壁滚槽过程中,先需要对电池钢壳夹持,然后由滚槽机构对夹持的电池钢壳进行滚压,且在滚压过程中还需要对电池钢壳做旋转配合。但是,现有的滚槽设备在对电池钢壳的夹持是靠上方施压结构向下滑移施压和下方承托结构对电池钢壳的固定承托;故在滚槽的过程中,电池钢壳滚槽的变形量由上方去补偿,这样导致电池钢壳因单侧顶压而受力不均,从而影响电池钢壳的滚槽质量;同时,电池钢壳在滚槽过程中产生粉尘,造成滚槽后的电池钢壳残留大量的粉尘,故洁净性差。

5.因此,急需要一种钢壳在滚槽过程中受力均匀以确保钢壳的滚槽质量和洁净的圆柱动力电池钢壳滚槽机来克服上述的缺陷。

技术实现要素:

6.本发明的目的在于提供一种钢壳在滚槽过程中受力均匀以确保钢壳的滚槽质量和洁净的圆柱动力电池钢壳滚槽机。

7.为了实现上述目的,本发明的圆柱动力电池钢壳滚槽机适用对圆柱动力电池的钢壳之端口外侧壁滚压出一圆环槽,包括机架、下压机构、旋转机构、滚槽机构、位于所述下压机构正下方且用于从下方承载钢壳的上顶机构和装配于所述滚槽机构的吸尘嘴,所述上顶机构装配于所述机架,所述下压机构、旋转机构和滚槽机构各装配于所述机架,所述下压机构从上方下压所述上顶机构处的钢壳并与该上顶机构一起夹持钢壳,所述滚槽机构中的滚槽轮位于所述上顶机构的侧旁;所述吸尘嘴位于所述滚槽轮的侧旁并跟随所述滚槽轮水平地滑移至或滑离与由所述上顶机构和下压机构共同夹持的钢壳接触的位置,吸尘嘴还呈环绕滚槽轮之周缘布置;其中,在所述滚槽轮对由所述上顶机构和下压机构共同夹持的钢壳之端口外侧壁滚压出所述圆环槽的过程中,所述下压机构从上方向下顶压所述钢壳之端口外侧壁并使该端口外侧壁之滚压段弯曲变形的同时,所述上顶机构从下方向上顶压所述钢壳之端口外侧壁并使该端口外侧壁之滚压段弯曲变形,所述吸尘嘴吸走所述滚槽轮在滚槽中产生的粉尘。

8.较佳地,本发明的圆柱动力电池钢壳滚槽机还包括装配于所述机架的上料输送线、推料机构、拉料机构、顶料机构、下料输送线和吸走机构,所述上料输送线和下料输送线两者位于所述上顶机构的一侧旁,所述滚槽机构位于所述上顶机构相对的另一侧旁,所述上料输送线和下料输送线沿x轴方向呈隔开的并排布置,所述上料输送线和下料输送线两

者还沿y轴方向水平延伸,所述滚槽机构沿x轴方向分别与所述上料输送线和下料输送线错开,所述推料机构沿y轴方向位于所述上料输送线和滚槽机构之间,所述推料机构用于将所述上料输送线所输送来的治具套和治具套上的钢壳一起沿x轴方向送至所述上顶机构,所述拉料机构沿y轴方向位于所述下料输送线和滚槽机构之间并与所述推料机构相面对,所述拉料机构用于将所述上顶机构处的治具套连同钢壳一起沿x轴方向拉送至一下料位置,所述吸走机构位于处于所述下料位置的钢壳的正上方,所述拉料机构还用于将处于所述下料位置的钢壳内的杂质吸走,所述顶料机构位于所述滚槽机构与所述拉料机构所夹的角落处,所述顶料机构用于沿y轴方向将处于所述下料位置的治具套和钢壳一起顶入所述下料输送线,所述滚槽机构的滚槽轮沿y轴方向滑移。

9.较佳地,所述推料机构、拉料机构及顶料机构各包含气缸和与所述气缸之输出端装配连接的顶块,所述顶块具有匹配所述钢壳的弧形结构,所述顶块上还嵌设有用于使所述钢壳与所述弧形结构抵接的磁铁;所述吸走机构包含上下气缸、真空吸管、与所述真空吸管相连通的真空套筒,所述上下气缸的输出端呈朝下布置,所述真空吸管沿所述机架的上下方向延伸,所述真空吸管的上端还与所述上下气缸的输出端装配连接,所述真空套筒安装于所述真空吸管的下端,所述真空套筒在所述上下气缸驱使所述真空吸管向下滑移的过程中呈配合地套装于处于所述下料位置的钢壳外。

10.较佳地,所述机架包含水平基板、从所述水平基板上方装配于所述水平基板上的龙门支架、从所述水平基板的下方承托所述水平基板的外框架及位于所述外框架内并从所述水平基板的下方装配于所述水平基板的内支架,所述外框架还与所述水平基板装配连接,所述下压机构和吸走机构装配于所述龙门支架,所述上料输送线、推料机构、拉料机构、顶料机构、下料输送线及滚槽机构各装配于所述水平基板,所述上顶机构同时装配于所述水平基板和内支架。

11.较佳地,所述上顶机构包含第一顶杆、第二顶杆、防转导套、顶升凸轮、旋转驱动器、用于承托所述钢壳的承托模座及中空的空心轴,所述空心轴呈轴向固定地安装于所述机架并可相对所述机架旋转,所述防转导套位于所述空心轴的正下方并固定于所述机架,所述第一顶杆沿所述机架的上下方向滑动地穿过所述防转导套,所述防转导套还阻挡所述第一顶杆相对所述防转导套旋转,所述第二顶杆可沿所述机架的上下方向滑动地穿过所述空心轴并可跟随所述空心轴一起相对所述机架旋转,所述第二顶杆的下端与所述第一顶杆的上端转动配合,所述第二顶杆的上端与所述承托模座装配连接,所述顶升凸轮位于所述第一顶杆的正下方并与所述第一顶杆之下端顶推配合,所述旋转驱动器安装于所述机架并驱使所述顶升凸轮转动,所述顶升凸轮在转动的过程中顶推所述第一顶杆、第二顶杆、承托模座和钢壳一起向上滑移,所述旋转机构驱使所述空心轴带动所述第二顶杆、承托模座和钢壳一起旋转。

12.较佳地,所述上顶机构还包含位于所述防转导套正上方的轴承座、圆形套环和滚轮,所述轴承座固定于所述机架,所述轴承座与所述空心轴之间套装有一轴承,所述空心轴的下端向下穿出所述轴承座,所述圆形套环呈配合地套装于所述第一顶杆之上端和所述第二顶杆之下端,所述滚轮装配于所述第一顶杆的下端并向下凸出所述第一顶杆,所述滚轮与所述顶升凸轮滚动配合。

13.较佳地,所述上顶机构还包含活动顶头和弹簧,所述承托模座开设有腔口朝上的

活动腔,所述活动顶头可沿所述机架的上下方向滑动地设于所述活动腔中,所述弹簧位于所述活动腔内并设于所述活动顶头与所述承托模座之间,所述弹簧恒具有使所述活动顶头向上滑移至与所述承托模座抵挡的趋势。

14.较佳地,所述活动顶头与所述承托模座各设有配挡结构,所述弹簧使所述活动顶头与所述承托模座两者的配挡结构相互抵接。

15.较佳地,所述旋转机构包含旋转电机、主动轮、从动轮及绕设传动件,所述旋转电机的输出轴朝上或朝下布置,所述主动轮套装于所述旋转电机的输出轴,所述从动轮套装于所述空心轴穿出所述轴承座的位置,所述绕设传动件呈绷紧地套装于所述主动轮与所述从动轮。

16.较佳地,所述下压机构包含电动推杆、下压头及缓冲弹簧,所述电动推杆的输出端朝下布置,所述下压头可沿所述机架的上下方向滑动地装配于所述电动推杆的输出端,所述电动推杆的输出端上设有第一阻挡结构,所述缓冲弹簧设于所述电动推杆的输出端与所述下压头之间,所述缓冲弹簧恒具有驱使所述下压头向下滑移至与所述第一阻挡结构相阻挡的趋势。

17.与现有技术相比,借助上顶机构和装配于滚槽机构并跟随滚槽机构中的滚槽轮一起滑移的吸尘嘴,故在滚槽轮对由上顶机构和下压机构共同夹持的钢壳之端口外侧壁滚压出所述圆环槽的过程中,下压机构从上方向下顶压钢壳之端口外侧壁并使该端口外侧壁之滚压段弯曲变形的同时,上顶机构从下方向上顶压钢壳之端口外侧壁并使该端口外侧壁之滚压段弯曲变形,以从下方和上方补偿钢壳的变形量,从而使得钢壳的受力均匀而确保钢壳滚槽的质量;同时,吸尘嘴呈环绕滚槽轮之周缘布置,由吸尘嘴吸走滚槽轮在滚槽中产生的粉尘,防止粉尘污染工作环境和钢壳,从而确保钢壳的洁净。

附图说明

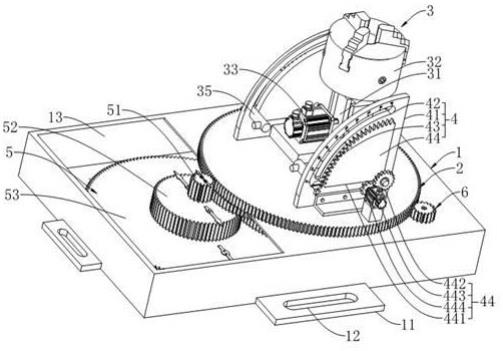

18.图1是本发明的圆柱动力电池钢壳滚槽机的立体图。

19.图2是图1所示的圆柱动力电池钢壳滚槽机在另一角度的立体图。

20.图3是本发明的圆柱动力电池钢壳滚槽机中的下压机构、上顶机构及旋转机构安装于机架且未对钢壳夹持时的立体图。

21.图4是图3所示的装配在一起的下压机构、上顶机构、旋转机构和机架由前往后观看的平面图。

22.图5是图4所示的装配在一起的下压机构、上顶机构、旋转机构和机架在钢壳夹持后的平面图。

23.图6是图4所示的装配在一起的下压机构、上顶机构、旋转机构和机架被过其中心线且与阅读面平行的平面剖切后的内部图。

24.图7是图6所示的下压机构安装于龙门支架处的内部图。

25.图8是图6在隐藏下压机构和龙门支架后的内部图。

26.图9是本发明的圆柱动力电池钢壳滚槽机中的滚槽机构和吸尘嘴装配在一起时的平面图。

27.图10是本发明的圆柱动力电池钢壳滚槽机中的推料机构的立体图。

28.图11是发明的圆柱动力电池钢壳滚槽机中的吸走机构的立体图。

29.图12是未被本发明的圆柱动力电池钢壳滚槽机滚压出圆环槽的钢壳的平面图。

30.图13是已被本发明的圆柱动力电池钢壳滚槽机滚压出圆环槽的钢壳的平面图。

具体实施方式

31.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

32.请参阅图1、图12和图13,本发明的圆柱动力电池钢壳滚槽机100适用对圆柱动力电池的钢壳200之端口外侧壁210滚压出一圆环槽220,状态见图13所示,以满足钢壳200的后续封口操作。其中,钢壳200未被滚压出圆环槽220时的状态见图12所示;在图12中,标号211表示钢壳200的滚压段的长度,即是,通过使滚压段211的弯曲变形,从而使弯曲弯形后的滚压段211围出圆环槽220。

33.且结合图2,本发明的圆柱动力电池钢壳滚槽机100包括机架10、下压机构20、上顶机构30、旋转机构40、滚槽机构50及吸尘嘴60。上顶机构30装配于机架10,由机架10为上顶机构30提供支撑的作用及装配的场所,上顶机构30还位于下压机构20正下方,并用于从下方承载钢壳200;下压机构20、旋转机构40和滚槽机构50各装配于机架10,由机架10为它们提供支撑的作用及装配的场所,下压机构20从上方下压上顶机构30处的钢壳200并与该上顶机构30一起夹持钢壳200,状态见图5所示;滚槽机构50中的滚槽轮51位于上顶机构30的侧旁;吸尘嘴60装配于滚槽机构50,吸尘嘴60位于滚槽机构50中的滚槽轮51的侧旁,吸尘嘴60还呈环绕滚槽轮51之周缘511布置,状态见图9所示,吸尘嘴60还跟随滚槽轮51水平地滑移至由上顶机构30和下压机构20共同夹持的钢壳200接触的位置,以满足滚槽的需要;或者,滑离与由上顶机构30和下压机构20共同夹持的钢壳200接触的位置,以便于钢壳200的上料或下料操作,较优的是,滚槽机构50的滚槽轮51沿y轴方向滑移,以使得吸尘嘴60跟随滚槽轮51沿y轴方向滑移,但不以此为限。其中,在滚槽轮51对由上顶机构30和下压机构20共同夹持的钢壳200之端口外侧壁210滚压出圆环槽220的过程中,下压机构20从上方向下顶压钢壳200之端口外侧壁210并使端口外侧壁210的滚压段211弯曲变形的同时,上顶机构30从下方向上顶压钢壳200之端口外侧壁210并使端口外侧壁210的滚压段211弯曲变形,这样使得滚槽轮51被弯曲变形的滚压段211所包围,从而形成圆环槽220;而吸尘嘴60吸走滚槽轮51在滚槽中产生的粉尘,即是,粉尘在滚槽轮51对滚压段211的滚压过程中产生的。更具体地,如下:

34.如图1和图2所示,机架10包含水平基板11、从水平基板11上方装配于水平基板11上的龙门支架12、从水平基板11的下方承托水平基板11的外框架13及位于外框架13内并从水平基板11的下方装配于水平基板11的内支架14。外框架13还与水平基板11装配连接,由外框架13承载水平基板11,这样设计使得机架10的结构合理,便于外界机构的布置及装配;当然,根据实际需要,机架10还可为其它结构,故不以此为限。

35.如图1和图2所示,为实现自动上料、下料及内部杂质清除,本发明的圆柱动力电池钢壳滚槽机100还包括装配于机架10的上料输送线71、推料机构72、拉料机构73、顶料机构74、下料输送线75和吸走机构76。上料输送线71和下料输送线75两者位于上顶机构30的一侧旁,例如但不限于图1所示的后侧旁边;滚槽机构50位于上顶机构30相对的另一侧旁,例如但不限于图1所示的前侧旁边;上料输送线71和下料输送线75沿x轴方向呈隔开的并排布

置,上料输送线71和下料输送线75两者还沿y轴方向水平延伸,以便于上料输送线71沿y轴方向对钢壳200上料,以及下料输送线75沿y轴方向对钢壳200下料;滚槽机构50沿x轴方向分别与上料输送线71和下料输送线75错开;推料机构72沿y轴方向位于上料输送线71和滚槽机构50之间,推料机构72用于将上料输送线71所输送来的治具套300和治具套300上的钢壳200一起沿x轴方向送至上顶机构30;拉料机构73沿y轴方向位于下料输送线75和滚槽机构50之间并与推料机构72相面对,拉料机构73用于将上顶机构30处的治具套300连同钢壳200一起沿x轴方向拉送至一下料位置,即图2中钢壳200与吸走机构76相对齐的位置,吸走机构76位于处于下料位置的钢壳200的正上方;拉料机构73还用于将处于下料位置的钢壳200内的杂质吸走;顶料机构74位于滚槽机构50与拉料机构73所夹的角落处,顶料机构74用于沿y轴方向将处于下料位置的治具套300和钢壳200一起顶入下料输送线75,由下料输送线75将已滚压出圆环槽220的钢壳200连同用于承载该钢壳200的治具套300一起下料。具体地,在图1和图2中,下压机构20和吸走机构76装配于龙门支架12,上料输送线71、推料机构72、拉料机构73、顶料机构74、下料输送线75及滚槽机构50各装配于水平基板11,上顶机构30同时装配于水平基板11和内支架14,这样设计使得本发明的圆柱动力电池钢壳滚槽机100的结构更紧凑和更合理。更具体地,在图10中,推料机构72包含气缸721和与气缸721之输出端7211装配连接的顶块722,顶块722具有匹配钢壳200的弧形结构7221,顶块722上还嵌设有用于使钢壳200与弧形结构7221抵接的磁铁723,这样设计更可靠地上料输送线71所输送来的治具套300和钢壳200一起往上顶机构30处转移,并简化推料机构72的结构;由于拉料机构73和顶料机构74两者的结构各与推料机构72的结构相同,故在此不再对拉料机构73和顶料机构74两者的结构进行详细的描述;另,在图11中,吸走机构76包含上下气缸761、真空吸管762、与真空吸管762相连通的真空套筒763,上下气缸761的输出端7611呈朝下布置,真空吸管762沿机架10的上下方向延伸,真空吸管762的上端还与上下气缸761的输出端7611装配连接,真空套筒763安装于真空吸管762的下端,真空套筒763在上下气缸761驱使真空吸管762向下滑移的过程中呈配合地套装于处于下料位置的钢壳200外,以提高吸走机构76将钢壳200内的杂质吸走的可靠性,较优的是,真空套筒763内部形成有一套装腔7631,该套装腔7631的轮廓与钢壳200的轮廓相匹配,以使得钢壳200呈紧密地套装于套装腔7631内,但不以此为限。

36.如图3至图6所示,上顶机构30包含第一顶杆31a、第二顶杆31b、防转导套31c、顶升凸轮31d、旋转驱动器31e、用于承载钢壳200的承托模座31f及中空的空心轴31g。空心轴31g呈轴向固定地安装于机架10,即,安装于机架10上的空心轴31g不可相对机架10做轴向滑移,只能相对机架10旋转,当机架10包含水平基板11、龙门支架12、外框架13和内支架14时,此时的空心轴31g是安装于水平基板11处;防转导套31c位于空心轴31g的正下方并固定于机架10,由机架10为防转导套31c提供支撑的作用及装配的场所,当机架10包含水平基板11、龙门支架12、外框架13和内支架14时,防转导套31c是安装于内支架14处;第一顶杆31a沿机架10的上下方向(见箭头a所指方向及相反方向)滑动地穿过防转导套31c,防转导套31c还阻挡第一顶杆31a相对防转导套31c旋转,使得第一顶杆31a在防转导套31c的导向下,只能做上下滑移,不能转动;第二顶杆31b可沿机架10的上下方向滑动地穿过空心轴31g并可跟随空心轴31g一起相对机架10旋转,即第二顶杆31b除能相对空心轴31g上下滑移外,还能随跟空心轴31g旋转,第二顶杆31b的下端与第一顶杆31a的上端转动配合,以满足第二顶

杆31b跟随空心轴31g旋转的需要,第二顶杆31b的上端与承托模座31f装配连接,使得承托模座31f与第二顶杆31b固定在一起;顶升凸轮31d位于第一顶杆31a的正下方并与第一顶杆31a之下端顶推配合,旋转驱动器31e安装于机架10,由机架10为旋转驱动器31e提供支撑的作用及装配的场所,当机架10包含水平基板11、龙门支架12、外框架13和内支架14时,此时的旋转驱动器31e是安装于内支架14处,旋转驱动器31e还驱使顶升凸轮31d转动;顶升凸轮31d在转动的过程中顶推第一顶杆31a、第二顶杆31b、承托模座31f及钢壳200一起向上滑移,以在钢壳200滚槽的过程中由上顶机构30向上顶压钢壳200并使顶压的钢壳200可向上滑移,以从下方补偿钢壳200的变形量;旋转机构40驱使空心轴31g带动第二顶杆31b、承托模座31f和钢壳200一起旋转,以满足钢壳200在滚槽过程中的旋转需求。具体地,在图3至图6,以及图8中,旋转驱动器31e为步进电机,以更好地且精准地控制顶升凸轮31d的顶升高度。

37.其中,借助第一顶杆31a、第二顶杆31b、防转导套31c、顶升凸轮31d、旋转驱动器31e、承托模座31f及中空的空心轴31g的配合,当置于承托模座31f处的钢壳200被承托模座31f和下压机构20共同夹持后,由旋转机构40驱使空心轴31g带动第二顶杆31b、承托模座31f和钢壳200一起旋转,以满足钢壳200滚槽过程中的旋转要求;故在滚槽过程中,由旋转驱动器31e驱使顶升凸轮31d转动,而顶升凸轮31d在转动的过程中顶推第一顶杆31a、第二顶杆31b、承托模座31f及钢壳200一起向上滑移,以在滚槽过程中从下方补偿钢壳200的变形量,再结合下压机构20在滚槽过程中从上方补偿钢壳200的变形量,这样使得钢壳200的受力均匀,从而确保钢壳200滚槽的质量;通过顶升凸轮31d、第一顶杆31a、第二顶杆31b、防转导套31c及承托模座31f,可以简化上顶机构30的结构,并确保上顶机构30上顶的可靠性。另,关于上顶机构30更详细的结构,见下面描述。

38.如图3至图6,以及图8所示,上顶机构30还包含位于防转导套31c正上方的轴承座31h、圆形套环31m和滚轮31n。轴承座31h固定于机架10,由机架10为轴承座31h提高支撑的作用及装配的场所,当机架10包含龙门支架12、水平基板12、外框架13和内支架14时,此时的轴承座31h固定于水平基板11处;轴承座31h与空心轴31g之间套装有一轴承31i,空心轴31g的下端向下穿出轴承座31h,以借助轴承座31h和轴承31i,一方面提升空心轴31g旋转的灵活性和顺畅性,另一方面提高对空心轴31g轴向承载能力;圆形套环31m呈配合地套装于第一顶杆31a之上端和第二顶杆31b之下端,这样提高第一顶杆31a与第二顶杆31b之间转动配合的可靠性,当然,第一顶杆31a与第二顶杆31b的转动配合还可有其它结构,故不以此为限;滚轮31n装配于第一顶杆31a的下端并向下凸出第一顶杆31a,滚轮31n与顶升凸轮31d滚动配合,这样设计使得顶升凸轮31d借助滚轮31n更可靠地顶升第一顶杆31a做上下滑移,减少顶升凸轮31d对第一顶杆31a顶推的摩擦阻力。

39.另,如图8所示,上顶机构30还包含活动顶头31j和弹簧31k,承托模座31f开设有腔口朝上的活动腔311,活动顶头31j可沿机架10的上下方向滑动地设于活动腔311中;弹簧31k位于活动腔311内并设于活动顶头31j与承托模座31f之间,弹簧31k恒具有使活动顶头31j向上滑移至与承托模座31f抵挡的趋势,这样设计使得上顶机构30对钢壳200的上顶具有缓冲功能,从而避免上顶机构30对钢壳200的硬性顶压,有效地保护钢壳200。具体地,在图8中,活动顶头31j与承托模座31f各设有配挡结构312(313),弹簧30k使活动顶头31j与承托模座31f两者的配挡结构312(313)相互抵接,以防止活动顶头31j在弹簧30k的作用下意

外从承托模座31f处脱落。

40.如图3所示,旋转机构40包含旋转电机41、主动轮42、从动轮43及绕设传动件44。旋转电机41的输出轴411朝上布置,当然,根据实际需也可以朝下布置;主动轮42套装于旋转电机41的输出轴411,由输出轴411带动主动轮42旋转;从动轮43套装于空心轴31g穿出轴承座31h的位置314,使得从动轮43与空心轴31g固定在一起,从而使得空心轴31g与从动轮43一起转动;绕设传动件44呈绷紧地套装于主动轮42与从动轮43;故在旋转电机41通过输出轴411驱使主动轮42旋转的过程中,通过绕设传动件44带动从动轮43和空心轴31g一起旋转,实现旋转电机41远距离地驱使空心轴31g旋转的目的;由于第二顶杆31b跟随空心轴31g旋转,故使得第二顶杆31b、承托模座31f、承托模座31f上的钢壳200、活动顶头31j及弹簧31k一起跟随空心轴31g一起旋转。举例而言,在图1中,主动轮42和从动轮43各为带轮,对应地,绕设传动件44为皮带,以确保旋转电机41能平稳地驱使空心轴31g旋转,当然,根据实际需要,主动轮42和从动轮43各为链轮,对应地,绕设传动件44为链条,但不以此为限。

41.如图3至图7所示,下压机构20包含电动推杆21、下压头22及缓冲弹簧23。电动推杆21的输出端211朝下布置;下压头22可沿机架10的上下方向滑动地装配于电动推杆21的输出端211,电动推杆21的输出端211上设有第一阻挡结构2111;缓冲弹簧23设于电动推杆21的输出端211与下压头22之间,缓冲弹簧23恒具有驱使下压头21向下滑移至与第一阻挡结构2111相阻挡的趋势,状态见图7所示,这样设计使得下压头22在向下滑移至与钢壳200接触时先向上滑移一定距离再与钢壳200顶压,使得下压头22对钢壳200的下压具有缓冲性能,从而提高下压头22对钢壳200下压的可靠性。

42.结合附图,对本发明的圆柱动力电池钢壳滚槽机的工作原理进行说明:上料输送线71将治具套300连同钢壳200一起往推料机构72处输送,由推料机构72将治具套300连同钢壳200一起送至上顶机构30处,由上顶机构30和下压机构20共同将治具套300连同钢壳200夹紧;接着,由旋转机构40驱使钢壳200旋转,同时,由滚槽机构50的滚槽轮51对夹紧的钢壳200进行滚槽,而吸尘嘴60对在滚槽过程中产生的粉尘吸走,实现边滚边吸的目的;当钢壳200完成滚槽后,此时下压机构20和上顶机构30松开对治具套300连同钢壳200的夹紧,由拉料机构73将治具套300连同钢壳200一起送至下料位置,同时,由推料机构72再将上料输送线71所输送来的新的治具套300连同钢壳200送入上顶机构30处;而处于下料位置的钢壳200之内部杂质则被吸走机构76吸走;当内部杂质被吸走后,由顶料机构74将处于下料位置的钢壳200顶入下料输送线75,由下料输送线75向外输送,实现同一个治具套300连同钢壳200上料、滚槽、内部杂质清除及下料的作业流程。

43.与现有技术相比,借助上顶机构30和装配于滚槽机构50并跟随滚槽机构50中的滚槽轮51一起滑移的吸尘嘴60,故在滚槽轮51对由上顶机构30和下压机构20共同夹持的钢壳200之端口外侧壁210滚压出圆环槽220的过程中,下压机构20从上方向下顶压钢壳200之端口外侧壁210并使该端口外侧壁210之滚压段211弯曲变形的同时,上顶机构30从下方向上顶压钢壳200之端口外侧壁210并使该端口外侧壁210之滚压段211弯曲变形,以从下方和上方补偿钢壳200的变形量,从而使得钢壳200的受力均匀而确保钢壳200滚槽的质量;同时,吸尘嘴60呈环绕滚槽轮51之周缘511布置,由吸尘嘴60吸走滚槽轮51在滚槽中产生的粉尘,防止粉尘污染工作环境和钢壳200,从而确保钢壳200的洁净。

44.值得注意者,由于附图展示了钢壳200是套装于治具套300并跟随治具套300一起

输送,对应地,上顶机构30用于承托治具套300和钢壳200,即上顶机构30间接承托钢壳200,并与下压机构20将治具套300和钢壳200一起夹持;当钢壳200不与治具套300配合使用时,此时的上顶机构30是直接承托钢壳200的。另,为使得滚槽轮51更可靠工作,在水平基板11上安装有蠕动泵80,蠕动泵80的滴油嘴81与滚槽轮51的滚动中心相对应,状态见图9所示。此外,吸尘嘴60在工作时需要与外界的负压泵连通;同理,吸走机构76在工作时也要使真空吸管762与外界的负压泵连通;再者,上料输送线71和下料输送线75各为带输送线;然后,由于滚槽机构50的结构是本领域所熟知的结构,故在此不再赘述;最后,附图中的x轴和y轴的位置可以相互对换,故不以附图所示为限。

45.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。