1.本技术涉及地铁施工技术的领域,尤其是涉及地铁地下车站明挖施工方法。

背景技术:

2.地下车站主要采用明挖和暗挖两种方式,两种施工方式适用范围不同,且各有利弊,明挖较安全,进度快,但不适用于较深的工程,需大面积占用城市地面空间,暗挖相对于明挖较危险,存在引起塌方的危险,进度慢,耗费巨大,但节省占地面积,不适合有砂石,岩石,硬土的地方。

3.目前,明挖在施工过程中,较为关键的一步是对基坑侧壁的支撑,通常基坑开挖由上至下分为三个阶段,第一阶段是对基坑表面进行清理,完成第一道钢筋混凝土内支撑的施工,并对第一层进行基坑开挖,第二阶段首先在第一阶段基坑开挖的底壁安装双拼钢管,完成双拼钢管内支撑的施工,随后向下开挖第二层基坑,第三阶段重复第二阶段的步骤,即可完成第三层基坑的开挖和支撑,但是,双拼钢管在安装时,首先需要施工人员事先在地面上方将多段较短的双拼钢管拼接成的较长双拼钢管,接着对拼接后的双拼钢管进行测量,使拼接后的双拼钢管与基坑宽度相适配,从而保证拼接后双拼钢管的精度,随后再将拼接好的双拼钢管拆除成多段较短的双拼钢管,再逐个将较短的双拼钢管输送至基坑底壁进行安装,其整个双拼钢管内支撑的安装过程较为繁琐,施工效率较低,且逐段安装累计误差大,安装精度较低。

技术实现要素:

4.为了便于施工人员对双拼钢管内支撑的安装,缩减施工周期的同时,提高双拼钢管内支撑的安装精度,本技术提供地铁地下车站明挖施工方法。

5.本技术提供的地铁地下车站明挖施工方法,采用如下的技术方案:包括以下步骤:s1、待施工位置地面搭建施工防尘护栏分隔,并进行交通道路整改;s2、清理待施工表面,并标记划线,进行主体围护地下连续墙的施工;s3、接着进行第一道钢筋混凝土内支撑施工,随后进行第一层基坑开挖;s4、第二道双拼钢管内支撑施工:s41、下放双拼钢管内支撑,首先在地面预先完成双拼钢管的拼装,使其形成与基坑宽度相适配的较长双拼钢管内支撑,接着通过夹持调平机构对双拼钢管进行夹持,并通过起重机的吊臂带动夹持调平机构将双拼钢管旋转至与基坑侧壁垂直,随后再次通过起重机的吊臂带动支撑台、固设在支撑台下方的升降架、沿高度方向滑移连接在升降架上的平移支撑架、设置在升降架上用于带动平移支撑架上下升降的升降机构、沿水平方向滑移连接在平移支撑架上的移动板、设置在升降架与平移支撑架之间用于带动移动板沿平移支撑架的长度方向滑移的平移机构、间隔设置在移动板下方的调平架、设置在调平架上用于夹持双拼钢管并对双拼钢管内支撑进行调平处理的夹持调平机构下放至基坑内,所述移动板的移动方向与双拼钢管长度方向垂直,同时下放双拼钢管内支撑的过程中需避开第一道钢

筋混凝土内支撑;s42、当升降架与基坑底壁抵接后,通过升降机构对双拼钢管内支撑的高度进行精准调节,接着通过平移机构带动移动板、调平架、夹持调平机构以及双拼钢管内支撑沿水平方向移动至待安装位置,并通过夹持调平机构对双拼钢管内支撑长度方向的两端进行调平处理,随后将双拼钢管内支撑的两端与基坑侧壁连接,并解除夹持调平机构对双拼钢管内支撑的夹持状态,接着通过起重机吊臂带动夹持调平机构移至地面,进行下一双拼钢管内支撑的安装即可;s43、待双拼钢管内支撑安装完毕后,向下进行第二层基坑开挖;s5、重复上述s41和s42,完成第三道双拼钢管内支撑的施工,并向下进行第三层基坑开挖;s6、基坑底部进行夯实、防水处理和底板铺设,并进行施工质量测量;s7、通过起重机、夹持调平机构、升降机构、平移机构由下至上逐层拆除双拼钢管内支撑,并进行基坑侧壁以及内部支撑立柱的施工;s8、顶板安装及其防水施工,回填土至原地面标高,并进行路面恢复;s9、车站附属结构施工后,拆除围挡,恢复交通。

6.通过采用上述技术方案,施工人员对地铁地下车站的施工,对于第二道和第三道双拼钢管内支撑施工过程中,施工人员可将较短的双拼钢管拼接成与基坑宽度相适配的较长双拼钢管,接着通过夹持调平机构对双拼钢管进行夹持,并通过起重机带动起吊臂旋转调节双拼钢管与基坑的两个侧壁垂直,随后向基坑内部下放升降架、平移支撑架和双拼钢管内支撑,同时下放过程中需注意避开第一道钢筋混凝土内支撑,当升降架与基坑底壁抵接后,通过升降机构对双拼钢管内支撑的高度进行精准调节,接着通过平移机构带动移动板、调平架、夹持调平机构以及双拼钢管内支撑沿水平方向移动至待安装位置,并通过夹持调平机构对双拼钢管内支撑长度方向的两端进行调平处理,从而使双拼钢管内支撑调整至水平状态,接着将双拼钢管内支撑的两端与基坑的两个侧壁连接,随后解除夹持调平机构对双拼钢管内支撑的夹持状态,即可完成双拼钢管内支撑的安装;其中升降机构便于施工人员快速调节双拼钢管内支撑的高度,同时配合升降架、移动板和平移机构可带动双拼钢管内支撑移动至第一道钢筋混凝土内支撑的下方,从而避开第一道钢筋混凝土内支撑的干涉,使施工人员操作更加便捷,且安装双拼钢管内支撑一步到位,其无需将多段较短的双拼钢管拼接成的与基坑宽度相适配的较长双拼钢管,再将拼接好的双拼钢管拆除成多段较短的双拼钢管运输至基坑底壁进行安装和二次拼接,从而大大提高施工人员的施工效率,而且整个双拼钢管内支撑的安装过程较为便捷,大大缩减了施工周期,且无需逐段安装累计误差小,安装精度高;同时通过夹持调平机构可将双拼钢管内支撑的两端进行快速调平处理,从而使双拼钢管内支撑安装后不易发生偏斜,进一步提高双拼钢管内支撑的安装精度。

7.可选的,在s41中,所述平移机构包括螺纹连接在平移支撑架上的平移螺杆、设置在平移螺杆一端的平移驱动电机、设置在移动板与平移支撑架之间用于对移动板的移动起导向作用的第一导向组件、设置在升降架两侧用于对平移支撑架的移动起导向作用的第二导向组件、以及设置在平移支撑架与升降架之间用于提高平移支撑架稳定性的加固组件;所述平移螺杆沿平移支撑架的长度方向设置,所述平移螺杆与移动板螺纹连接。

8.通过采用上述技术方案,通过平移机构带动双拼钢管内支撑移动时,首先在第二

导向组件的导向作用下,施工人员通过起重机的吊臂带动双拼钢管沿水平方向移动至待施工位置,接着启动平移驱动电机,平移驱动电机带动平移螺杆转动,随后在第一导向组件的导向作用下,因螺纹调节较为细密,平移螺杆即可精准带动移动块移动,从而精准调节双拼钢管的安装位置;且第二导向组件对平移支撑架的移动起导向作用,使双拼钢管内支撑移动过程中不易发生偏斜,从而使双拼钢管内支撑移动更加顺畅;其次加固组件加强了平移支撑架与升降架之间连接,提高了平移支撑架稳定性的同时,不干涉平移支撑架的升降移动。

9.可选的,所述第一导向组件包括两个分别固设在移动板两侧的导向块,所述平移支撑架上开设有两个导向槽,两个所述导向块与两个导向槽一一对应,所述导向块位于对应的导向槽内滑移。

10.通过采用上述技术方案,导向块仅可沿导向槽的开设方向滑移,从而对导向块的移动起限位和导向的作用,且导向块和导向槽使移动板不能上下脱离平移支撑架。

11.可选的,所述第二导向组件包括两个分别固设在升降架两侧的电动伸缩杆、转动连接在两个电动伸缩杆相互远离一端滚珠。

12.通过采用上述技术方案,通过第二导向组件对平移支撑架和双拼钢管内支撑的水平移动起导向作用时,首先施工人员启动电动伸缩杆,接着两个电动伸缩杆分别带动两个滚珠相互远离,并分别与基坑的两个内侧壁抵接即可;电动伸缩杆和滚珠对升降架、平移支撑架和双拼钢管内支撑的水平移动起导向作用,使双拼钢管内支撑移动过程中不易发生偏斜,且配合滚珠使双拼钢管内支撑在移动过程中更加顺畅。

13.可选的,所述加固组件包括沿高度方向滑移连接在升降架上的支撑杆、两个分别转动连接在支撑杆两端的辊轮、固定套设在支撑杆外侧壁的加固杆;所述升降架上开设有两个与支撑杆适配的支撑槽,所述支撑杆的端部位于支撑槽内,所述辊轮位于支撑槽内滚动,所述加固杆另一端与平移支撑架固定连接,且所述加固杆由升降架向平移支撑架一侧倾斜。

14.通过采用上述技术方案,加固杆支撑在升降架和平移支撑架之间,且与升降架和平移支撑架之间形成稳定的三角形结构,从而使升降架和平移支撑架之间的连接处不易出现断裂,加强了升降架和平移支撑架之间的连接,且辊轮将支撑杆与支撑槽之间的滑动摩擦转变为滚动摩擦,减小了支撑杆与支撑槽之间的摩擦力,降低了支撑杆与支撑槽之间的磨损。

15.可选的,在s41中,所述夹持调平机构包括两个对称设置在调平架上的夹板、多个间隔转动连接在调平架上的旋转轴、两个固定套设在旋转轴上的螺纹套、设置在其中一个旋转轴一端的夹持驱动电机、设置在多个旋转轴之间用于带动多个旋转轴同步转动的联动组件、以及两个设置在移动板和调平架之间用于将双拼钢管内支撑两端进行调平的调平组件;同一所述旋转轴上的螺纹套螺纹旋向相反,且所述螺纹套与夹板螺纹连接。

16.通过采用上述技术方案,通过夹持调平机构对双拼钢管内支撑进行夹持时,首先施工人员启动夹持驱动电机带动其中一个旋转轴转动,旋转轴通过联动组件带动多个旋转轴转动,旋转轴同步带动两个螺纹套转动,螺纹套即可带动两个夹板相互靠近,从而将双拼钢管内支撑进行夹持,同时若双拼钢管内支撑的两端发生偏斜,施工人员可通过操控两个调平组件,调节移动板两端与调平架对应的两端之间的距离,从而使调平板保持水平,进而

使双拼钢管内支撑的两端保持水平。

17.可选的,所述调平组件包括铰接在移动板下方的第一调节套筒、铰接在调平架上方的调平螺杆、套设在调平螺杆外侧壁上的第二调节套筒、以及设置在第一调节套筒和第二调节套筒之间用于驱动第二调节套筒转动的驱动部件;所述调平螺杆与第二调节套筒螺纹连接,且所述第二调节套筒与第一调节套筒下方转动连接,所述第一调节套筒的铰接轴和调平螺杆的铰接轴均沿平移支撑架的长度方向设置。

18.通过采用上述技术方案,通过调平组件将双拼钢管内支撑进行调平处理时,首先施工人员通过驱动部件带动第二调节套筒转动,第二调节套筒带动调平螺杆上下移动,调平螺杆带动调平架一端升高或者降低,调节架即可带动双拼钢管内支撑一端升高或者降低,从而使双拼钢管内支撑两端保持水平;其中调节组件将双拼钢管内支撑调平后,螺杆和第二调节套筒采用螺纹连接具有自锁性,可使双拼钢管内支撑的两端在无动力源输入的情况下长时间保持水平。

19.可选的,所述驱动部件包括设置在第一调节套筒外侧壁上的调平电机、固定套设在调平电机输出轴上的第一齿轮、固定套设在第二调节套筒外侧壁上的第二齿轮;所述第一齿轮和第二齿轮相互啮合。

20.通过采用上述技术方案,通过驱动部件带动第二调节套筒转动时,首先施工人员启动调平电机,调平电机带动第一齿轮转动,第一齿轮带动与其啮合的第二齿轮转动,第二齿轮即可带动第二调节套筒转动。

21.可选的,所述联动组件包括多个分别套设在旋转轴一端的链轮、设置在多个链轮之间的链条,所述链条与多个链轮相互啮合。

22.通过采用上述技术方案,夹持驱动电机带动其中一个旋转轴转动,旋转轴即可通过链轮、链条带动多个旋转轴同步转动,从而使施工人员操作更加便捷。

23.可选的,在s41中,所述升降机构包括固设在平移支撑架一侧的升降块、沿竖直方向转动连接在升降架上的升降螺杆、设置在升降螺杆一端的升降驱动电机;所述升降螺杆与升降块螺纹连接,所述升降架沿其高度方向开设有升降槽,所述升降块可位于升降槽内上下滑移。

24.通过采用上述技术方案,通过升降机构带动双拼钢管内支撑上下升降时,首先施工人员启动升降驱动电机,接着升降驱动电机带动升降螺杆转动,升降螺杆即可带动升降块、平移支撑架和双拼钢管上下移动;其中升降机构采用螺纹调节双拼钢管的高度位置,螺纹调节较为细密,从而使施工人员精准定位双拼钢管的安装位置。

25.综上所述,本技术包括以下至少一种有益技术效果:1.升降机构便于施工人员快速调节双拼钢管内支撑的高度,同时配合升降架、移动板和平移机构可带动双拼钢管内支撑移动至第一道钢筋混凝土内支撑的下方,从而避开第一道钢筋混凝土内支撑的干涉,使施工人员操作更加便捷,且安装双拼钢管内支撑一步到位,其无需将多段较短的双拼钢管拼接成的与基坑宽度相适配的较长双拼钢管,再将拼接好的双拼钢管拆除成多段较短的双拼钢管运输至基坑底壁进行安装和二次拼接,从而大大提高施工人员的施工效率,而且整个双拼钢管内支撑的安装过程较为便捷,大大缩减了施工周期,且无需逐段安装累计误差小,安装精度高;通过夹持调平机构可将双拼钢管内支

撑的两端进行快速调平处理,从而使双拼钢管内支撑安装后不易发生偏斜,进一步提高双拼钢管内支撑的安装精度;2.加固组件加强了平移支撑架与升降架之间连接,提高了平移支撑架稳定性的同时,不干涉平移支撑架的升降移动;3.电动伸缩杆和滚珠对升降架、平移支撑架和双拼钢管内支撑的水平移动起导向作用,使双拼钢管内支撑移动过程中不易发生偏斜,且配合滚珠使双拼钢管内支撑在移动过程中更加顺畅;4.若双拼钢管内支撑的两端发生偏斜,施工人员可通过操控两个调平组件,调节移动板两端与调平架对应的两端之间的距离,从而使调平板保持水平,进而使双拼钢管内支撑的两端保持水平;5.升降机构采用螺纹调节双拼钢管的高度位置,螺纹调节较为细密,从而使施工人员精准定位双拼钢管的安装位置。

附图说明

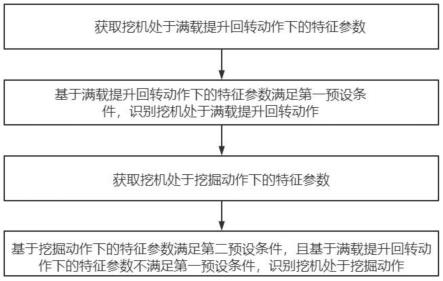

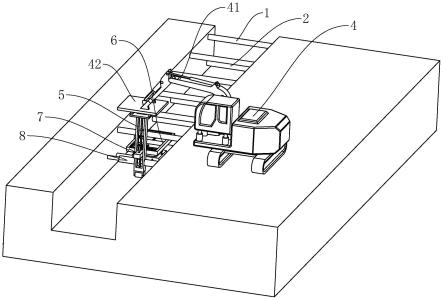

26.图1是本技术实施例中地下车站明挖施工的结构示意图;图2是表示地下车站明挖施工中双拼钢管内支撑施工过程中的局部结构示意图;图3是表示升降机构的局部结构示意图;图4是表示平移机构的局部结构示意图;图5是表示图4中a部分的局部放大结构示意图;图6是表示图4中b部分的局部放大结构示意图;图7是表示夹持调平机构的局部结构示意图;图8是表示图7中c部分的局部放大结构示意图。

27.附图标记说明:1、第一道钢筋混凝土内支撑;2、双拼钢管;3、夹持调平机构;31、夹板;32、旋转轴;33、螺纹套;34、夹持驱动电机;35、调平组件;351、第一调节套筒;352、调平螺杆;353、第二调节套筒;354、驱动部件;3541、调平电机;3542、第一齿轮;3543、第二齿轮;36、联动组件;361、链轮;362、链条;4、起重机;41、吊臂;42、支撑台;5、升降架;51、升降槽;52、支撑槽;6、平移支撑架;61、移动板;62、调平架;63、导向槽;7、升降机构;71、升降块;72、升降螺杆;73、升降驱动电机;8、平移机构;81、平移螺杆;82、平移驱动电机;83、第一导向组件;84、第二导向组件;841、电动伸缩杆;842、滚珠;85、加固组件;851、支撑杆;852、辊轮;853、加固杆;86、移动辊。

具体实施方式

28.以下结合附图1-8对本技术作进一步详细说明。

29.本技术实施例公开地铁地下车站明挖施工方法。参照图1和图2,包括以下步骤:s1、首先对待施工位置地面的水电、燃气、通信等管线迁改,接着对待施工位置地面搭建施工防尘护栏进行分隔,并进行交通道路整改。

30.s2、清理待施工表面,并标记划线,通过槽壁机开挖沟槽,下放钢筋笼,浇筑混凝土完成主体围护地下连续墙的施工。

31.s3、接着进行第一道钢筋混凝土内支撑1施工,待第一道钢筋混凝土内支撑1施工

完毕后,进行第一层基坑开挖。

32.s4、第二道双拼钢管2内支撑施工。s41、下放双拼钢管2内支撑,首先在地面将较短的双拼钢管2拼接成与基坑宽度相适配的较长双拼钢管2,并通过夹持调平机构3对双拼钢管2进行夹持。随后通过起重机4的吊臂41带动夹持调平机构3将双拼钢管2旋转至与基坑侧壁垂直,随后再次通过起重机4的吊臂41带动支撑台42、升降架5、平移支撑架6、设置在升降架5上的升降机构7、移动板61、设置在升降架5与平移支撑架6之间的平移机构8、调平架62、设置在调平架62上的夹持调平机构3下放至基坑内,同时下放双拼钢管2内支撑的过程中需避开第一道钢筋混凝土内支撑1。其中升降架5固设在支撑台42的下方,平移支撑架6沿升降架5的高度方向上下滑移,升降机构7用于带动平移支撑架6上下升降。移动板61沿平移支撑架6的水平方向滑移,且移动板61的移动方向与双拼钢管2长度方向垂直,平移机构8用于带动移动板61沿平移支撑架6的长度方向滑移。调平架62间隔设置在移动板61的下方,夹持调平机构3用于夹持双拼钢管2并对双拼钢管2内支撑进行调平处理。

33.s42、当升降架5与基坑底壁抵接后,通过升降机构7对双拼钢管2内支撑的高度进行精准调节,接着通过平移机构8带动移动板61、调平架62、夹持调平机构3以及双拼钢管2内支撑沿水平方向移动至待安装位置,并通过夹持调平机构3对双拼钢管2内支撑长度方向的两端进行快速调平处理,使双拼钢管2内支撑安装后不易发生偏斜,随后将双拼钢管2内支撑的两端与基坑侧壁通过高强度螺栓连接,接着解除夹持调平机构3对双拼钢管2内支撑的夹持状态,并通过起重机4吊臂41带动夹持调平机构3移至地面,进行下一双拼钢管2内支撑的安装即可。s43、待双拼钢管2内支撑安装完毕后,向下进行第二层基坑开挖。

34.其中,参照图2和图3,升降机构7包括固设在平移支撑架6一侧的升降块71,升降架5沿其高度方向开设有升降槽51,升降块71可位于升降槽51内上下滑移。升降架5沿其竖直方向转动连接有升降螺杆72,升降螺杆72与升降块71螺纹连接。升降螺杆72顶端还设置有升降驱动电机73。

35.通过升降机构7带动双拼钢管2内支撑上下升降时,首先施工人员启动升降驱动电机73,接着升降驱动电机73带动升降螺杆72转动,升降螺杆72即可带动升降块71、平移支撑架6和双拼钢管2上下移动,升降螺杆72的螺纹间距较为细密,从而施工人员通过螺纹调节可精准定位双拼钢管2的安装位置。

36.参照图4和图5,平移机构8包括螺纹连接在平移支撑架6上的平移螺杆81,平移螺杆81沿平移支撑架6的长度方向设置,且平移螺杆81与移动板61螺纹连接。平移螺杆81一端设置有平移驱动电机82,移动板61与平移支撑架6之间设置有第一导向组件83,第一导向组件83用于对移动板61的移动起导向作用。升降架5两侧设置有第二导向组件84,第二导向组件84用于对平移支撑架6的移动起导向作用。平移支撑架6与升降架5之间设置有加固组件85,加固组件85用于提高平移支撑架6的稳定性。升降架5下方还设置有移动辊86。

37.参照图4和图5,第一导向组件83包括两个分别固设在移动板61两侧的导向块,平移支撑架6上开设有两个与两个导向块一一对应的导向槽63,导向块位于对应的导向槽63内滑移,导向槽63用于对导向块的移动起限位和导向的作用,同时导向块和导向槽63使移动板61不能上下脱离平移支撑架6。

38.参照图4,第二导向组件84包括两个分别固设在升降架5两侧的电动伸缩杆841,电动伸缩杆841沿水平方向设置,且两个电动伸缩杆841对称设置。两个电动伸缩杆841相互远

离一端转动连接有滚珠842,滚珠842与基坑侧壁抵接,滚珠842用于减小电动伸缩杆841与基坑侧壁之间的摩擦。

39.参照图4和图6,加固组件85包括沿高度方向滑移连接在升降架5上的支撑杆851,升降架5上开设有两个与支撑杆851适配的支撑槽52,支撑杆851的端部位于支撑槽52内。支撑杆851的两端分别转动连接有辊轮852,辊轮852位于支撑槽52内滚动,辊轮852用于将支撑杆851与支撑槽52之间的滑动摩擦转变为滚动摩擦,减小了支撑杆851与支撑槽52之间的摩擦力,降低了支撑杆851与支撑槽52之间的磨损。支撑杆851外侧壁固定套设在加固杆853,加固杆853另一端与平移支撑架6固定连接,且加固杆853由升降架5向平移支撑架6一侧倾斜。升降架5和平移支撑架6之间形成稳定的三角形结构,用于加强升降架5和平移支撑架6之间的连接,使升降架5和平移支撑架6之间的连接处不易出现断裂。

40.通过平移机构8带动双拼钢管2内支撑移动时,首先施工人员启动电动伸缩杆841,接着两个电动伸缩杆841分别带动两个滚珠842相互远离,并分别与基坑的两个内侧壁抵接,接着在电动伸缩杆841和滚珠842的导向作用下,施工人员通过起重机4的吊臂41带动双拼钢管2沿水平方向移动至待施工位置,随后启动平移驱动电机82,平移驱动电机82带动平移螺杆81转动,并在导向块、导向槽63的导向作用下,精准调节双拼钢管2的安装位置。

41.参照图7和图8,夹持调平机构3包括两个对称设置在调平架62上的夹板31,夹板31相互靠近的一侧呈弧形设置,且弧形的凸面方向朝向两个夹板31相互远离的一侧,弧形用于增大夹板31与双拼钢管2内支撑外侧壁的接触面积。调平架62上转动连接有多个旋转轴32,优选两个,两个旋转轴32平行且间隔设置。每个旋转轴32上均固定套设有两个螺纹套33,且同一旋转轴32上的螺纹套33螺纹旋向相反,同时螺纹套33与夹板31螺纹连接。其中一个旋转轴32一端设置有夹持驱动电机34,两个旋转轴32之间设置有联动组件36,联动组件36用于带动两个旋转轴32同步转动。移动板61和调平架62之间设置有两个调平组件35,调平组件35用于将双拼钢管2内支撑两端进行调平。

42.参照图7和图8,调平组件35包括铰接在移动板61下方的第一调节套筒351,调平架62上方铰接有调平螺杆352,第一调节套筒351的铰接轴和调平螺杆352的铰接轴均沿平移支撑架6的长度方向设置。调平螺杆352外侧壁螺纹连接有第二调节套筒353,第二调节套筒353与第一调节套筒351下方转动连接。第一调节套筒351和第二调节套筒353之间设置有驱动部件354,驱动部件354用于驱动第二调节套筒353转动。

43.参照图8,驱动部件354包括设置在第一调节套筒351外侧壁上的调平电机3541,调平电机3541输出轴上固定套设有第一齿轮3542,第二调节套筒353外侧壁固定套设有的第二齿轮3543;第一齿轮3542和第二齿轮3543相互啮合。

44.参照图7,联动组件36包括多个分别套设在旋转轴32一端的链轮361,多个链轮361之间设置有链条362,链条362与多个链轮361相互啮合。

45.通过夹持调平机构3对双拼钢管2内支撑进行夹持时,首先施工人员启动夹持驱动电机34带动其中一个旋转轴32转动,旋转轴32通过链轮361和链条362带动多个旋转轴32转动,旋转轴32同步带动两个螺纹套33转动,螺纹套33即可带动两个夹板31相互靠近,从而将双拼钢管2内支撑进行夹持,同时若双拼钢管2内支撑的两端发生偏斜,施工人员可通过启动调平电机3541,调平电机3541带动第一齿轮3542转动,第一齿轮3542带动与其啮合的第二齿轮3543转动,第二齿轮3543即可带动第二调节套筒353转动第二调节套筒353带动调平

螺杆352上下移动,调平螺杆352带动调平架62一端升高或者降低,调节架即可带动双拼钢管2内支撑一端升高或者降低,从而使双拼钢管2内支撑两端保持水平s5、重复上述s41和s42,即可完成第三道双拼钢管2内支撑的施工,并向下进行第三层基坑开挖;s6、基坑底部进行夯实、防水处理和底板铺设,并进行施工质量测量。

46.s7、通过起重机4、夹持调平机构3、升降机构7、平移机构8由下至上逐层拆除双拼钢管2内支撑,并进行基坑侧壁以及内部支撑立柱的施工;s8、顶板安装及其防水施工,回填土至原地面标高,并进行路面恢复;s9、车站附属结构施工后,拆除围挡,恢复交通。

47.本技术实施例一种地铁地下车站明挖施工方法的实施原理为:施工人员对地铁地下车站的施工,首先对待施工位置地面的水电、燃气、通信等管线迁改,接着对待施工位置地面搭建施工防尘护栏进行分隔,并进行交通道路整改。接着清理待施工表面,并对主体围护地下连续墙进行施工。随后进行第一道钢筋混凝土内支撑1施工,待第一道钢筋混凝土内支撑1施工完毕后,进行第一层基坑开挖。对于第二道和第三道双拼钢管2内支撑施工过程中,施工人员可将较短的双拼钢管2拼接成与基坑宽度相适配的较长双拼钢管2,接着通过夹持调平机构3对双拼钢管2进行夹持,并通过起重机4带动起吊臂41旋转调节双拼钢管2至与基坑的两个侧壁垂直,随后向基坑内部下放双拼钢管2内支撑,当升降架5与基坑底壁抵接后,通过升降机构7对双拼钢管2内支撑的高度进行精准调节,接着通过平移机构8带动双拼钢管2内支撑沿水平方向移动至待安装位置,并对双拼钢管2内支撑长度方向的两端进行调平,接着将双拼钢管2内支撑的两端与基坑的两个侧壁通过高强度螺栓连接,即可完成双拼钢管2内支撑的安装。

48.其中升降机构7便于施工人员快速调节双拼钢管2内支撑的高度,同时配合升降架5、移动板61和平移机构8可带动双拼钢管2内支撑移动至第一道钢筋混凝土内支撑1的下方,从而避开第一道钢筋混凝土内支撑1的干涉,使施工人员操作更加便捷,且安装双拼钢管2内支撑一步到位,其无需将多段较短的双拼钢管2拼接成的与基坑宽度相适配的较长双拼钢管2,再将拼接好的双拼钢管2拆除成多段较短的双拼钢管2运输至基坑底壁进行安装和二次拼接,从而大大提高施工人员的施工效率,而且整个双拼钢管2内支撑的安装过程较为便捷,大大缩减了施工周期,且无需逐段安装累计误差小,安装精度高;同时通过夹持调平机构3可将双拼钢管2内支撑的两端进行快速调平处理,从而使双拼钢管2内支撑安装后不易发生偏斜,进一步提高双拼钢管2内支撑的安装精度。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。