1.本发明涉及组装设备领域,具体是涉及一种上盖上料机构和自动组装装置。

背景技术:

2.如图1所示的弹性小组件包括底座工件、弹簧工件和上盖工件,底座工件为中空的筒状结构,其两侧侧壁均开设有穿孔,上盖工件的两侧凸出地设置有卡柱,弹簧工件弹性抵接在底座工件和上盖工件之间,弹簧工件沿竖向安装。组装时,上盖工件向下挤压弹簧工件,使得卡柱插装在对应的穿孔内。现有的组装方式是通过人工手动组装,组装效率低下。而且,底座工件和上盖工件的直径均为8.5mm左右,也就是说该弹性小组件的体积比工人的手指略小,工人在拿取料件及组装都有所不便,进一步降低了其组装效率。

3.因此,亟需一种能自动组装该弹性小组件的组装装置,组装装置包括上盖上料机构。现有的上料机构可通过真空吸盘起工件并移动放置到半成品组件上即可完成一次上料动作。但是,由于该上盖工件与半成品组件的底座工件之间需要通过卡柱与穿孔配合连接,因此对上盖卡柱的朝向有要求,即对上盖工件在半成品组件上的摆放方向有要求,而现有的上料机构很难控制上盖工件的摆放方向,很有可能导致后续上盖工件与底座工件无法连接固定。

技术实现要素:

4.本发明的第一目的是提供一种自动吸取上盖工件并能准确控制上盖工件朝向的上盖上料机构。

5.本发明的第二目的是提供一种包含上述上盖上料机构的自动组装装置。

6.为了实现上述的第一目的,本发明提供的上盖上料机构,包括振动送料组件、分料组件、检测组件和取料组件,振动送料组件设置有振动输送料道,振动输送料道沿第一方向延伸;分料组件设置在振动输送料道的出料端,分料组件包括分料板和分料驱动装置,分料板开设有分料槽,分料驱动装置驱动分料板沿第二方向来回移动,第二方向与第一方向相交,使得分料槽与振动输送料道间歇性连通;检测组件设置在分料组件的上方,检测组件包括检测器,检测器向分料槽上方发射检测光;取料组件设置在分料组件的一侧,取料组件包括取料安装架、滑动座、升降座、旋转组件和吸取件,滑动座沿第二方向移动地设置在取料安装架上,升降座沿上下方向移动地设置在滑动座上,旋转组件和吸取件均设置在升降座并均位于检测组件的上方,旋转组件能驱动吸取件绕其自身轴向旋转。

7.由上述方案可见,通过设置吸取件,利用真空吸附原理吸起上盖工件,通过设置检测器,检测器发射的检测光正对上盖工件凸出吸取件的部分,用于检测上盖工件下部的缺口是否正对检测器一侧,有利于实现上盖工件的精准定向,便于与底座工件对应设置;通过设置旋转组件用于驱动吸取件绕其自身轴向旋转,以调整上盖工件的摆向,确保上盖工件的缺口与检测器正对。

8.进一步的方案是,吸取件的内部开设有通道,通道沿吸取件的轴向延伸,吸取件的

下部开设有吸料槽,通道与吸料槽连通,吸取件的上部连接有旋转接头,通道与旋转接头内部连通。

9.进一步的方案是,旋转组件包括旋转驱动装置和主动齿轮,主动齿轮设置在旋转驱动装置的旋转轴上;吸取件的中部套设有从动齿轮,主动齿轮和从动齿轮啮合连接。

10.由上述方案可见,通过齿轮的啮合连接驱动吸取件旋转,使得吸取件能平稳地旋转,有利于提高旋转精度,尤其适合体积小的上盖工件。

11.更进一步的方案是,旋转组件还包括旋转固定座,旋转固定座与升降座可拆卸连接,旋转驱动装置设置在旋转固定座上,旋转驱动装置的旋转轴与吸取件平行设置;在主动齿轮和从动齿轮的连线方向上,旋转固定座与升降座的距离可调。

12.由上述方案可见,通过设置旋转固定座与升降座的距离可调,在安装调试时,可快速调整主动齿轮和从动齿轮至最合适的位置,方便安装调试操作,节省不必要的时间。

13.又进一步的方案是,旋转固定座包括支撑部、第一连接部和第二连接部,支撑部连接在第一连接部和第二连接部之间,且支撑部与第一连接部和第二连接部之间形成有腔体;旋转驱动装置设置在第一连接部上,主动齿轮设置在腔体内,第二连接部与升降座连接。

14.由上述方案可见,通过设置旋转固定座,起到支撑旋转驱动装置的作用;通过设置腔体,能起到保护主动齿轮的作用,防止杂物进入主动齿轮内。

15.进一步的方案是,检测组件还包括检测底座、检测驱动滑动装置、检测移动座和检测安装座,检测驱动滑动装置和检测移动座均设置在检测底座上,检测驱动滑动装置能驱动检测移动座向分料槽上方移动;检测安装座设置在检测移动座上,检测器设置在检测安装座上。

16.由上述方案可见,通过设置检测驱动滑动装置,用于根据所选检测器的性能,调整检测器到上盖工件之间的距离,确保检测器检测的准确性。

17.更进一步的方案是,在检测移动座的移动方向上,检测安装座与检测驱动滑动装置之间的相对位置可调;在垂直检测移动座的移动方向上,检测底座的安装位置可调。

18.进一步的方案是,分料组件还包括分料安装架、围板、分料驱动装置和止挡板,围板设置在分料安装架上,围板的中部设置有避让槽,分料驱动装置驱动分料板在避让槽内来回移动,止挡板设置在分料板的底部,且止挡板的前端端部凸出分料板的端壁;围板的一侧开设有过道,过道的第一端与振动输送料道连通,过道的第二端与分料槽间歇性连通。

19.由上述方案可见,通过设置分料槽,用于将连续输送过来的批量的上盖工件一一间隔开,方便吸取件吸取。

20.进一步的方案是,取料组件的一侧设置有废料框,废料框设置在吸取件的下方。

21.为了实现上述的第二目的,本发明提供的一种自动组装装置,包括上述的上盖上料机构。

附图说明

22.图1是应用本发明自动组装装置实施例进行组装的弹性小组件的分解图。

23.图2是应用本发明自动组装装置实施例进行组装的上盖工件的结构图。

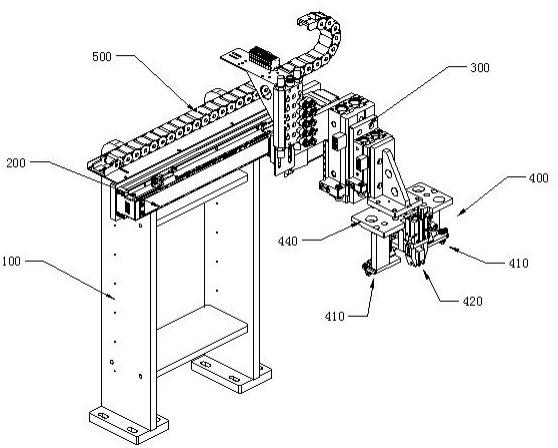

24.图3是本发明自动组装装置实施例的结构图。

25.图4是本发明自动组装装置实施例的俯视图。

26.图5是本发明自动组装装置实施例中底座工件的定向摆向示意图。

27.图6是本发明自动组装装置实施例中上盖上料机构的结构图。

28.图7是本发明自动组装装置实施例中分料组件和振动输送料道的结构图。

29.图8是本发明自动组装装置实施例中分料组件的分解图。

30.图9是本发明自动组装装置实施例中检测组件的结构图。

31.图10是本发明自动组装装置实施例中检测组件的分解图。

32.图11是本发明自动组装装置实施例中旋转组件的结构图。

33.图12是本发明自动组装装置实施例中旋转组件和吸取件的分解图。

34.图13是本发明自动组装装置实施例中吸取件的剖视图。

35.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

36.参见图1和图2,弹性小组件1包括底座工件11、弹簧工件12和上盖工件13,底座工件11为中空的筒状结构,底座工件11的周壁设置有两个弧形槽111和两个凸起部112,弧形槽111与凸起部112间隔设置。底座工件11在凸起部112上开设有穿孔1121,穿孔1121沿底座工件11的径向延伸。底座工件11的内壁设置有三个限位止挡部113,限位止挡部113沿底座工件11的内周壁向其中心凸出。上盖工件13设置有第一配合凸出部131和第二配合凹槽部132,第一配合凸出部131与弧形槽111配合,第二配合凹槽部132与凸起部112配合。上盖工件13在第二配合凹槽部132内设置有卡柱133,卡柱133沿上盖工件13的径向延伸并凸出上盖的周壁,用于与穿孔1121卡接。上盖工件13在其下部周壁上开设有缺口134,在上盖工件13的周向上,缺口134与卡柱133之间间隔第一预设角度θ1。弹簧工件12弹性抵接在底座工件11和上盖工件13之间,具体地,弹簧工件12设置在三个限位止挡部113之间并受到限位止挡部113的承托,以避免弹簧工件12从底座工件11的下部脱落。组装时,上盖工件13挤压弹簧工件12,直至卡柱133插装在对应的穿孔1121内,实现三者的组装配合。

37.自动组装装置实施例:

38.参见图3至图5,并结合图1和图2,本实施例提供的自动组装装置,包括工作台2和均设置在工作台2上的旋转机构3、底座上料机构4、弹簧上料机构5、弹簧检测机构6和上盖上料机构7。旋转机构3包括旋转驱动装置、分度盘和多个工装。分度盘上设置有至少四个工位,四个工位间隔均匀地排列布置,四个工位沿分度盘的旋转方向依次设为底座上料工位、弹簧上料工位、检测工位和上盖上料工位。底座上料机构4、弹簧上料机构5、弹簧检测机构6和上盖上料机构7沿弹性小组件1的组装顺序依次排列设置在旋转机构的四周,并与对应的工位配合设置,方便按照预设的工序逐一进行组装。

39.需要注意的是,由于底座工件11上的穿孔1121要与上盖工件13上的卡柱133配合连接,因此需要对底座工件11和上盖工件13分别进行定向摆放。本实施例中,底座上料机构4在上料时,将底座工件11的两个穿孔1121的连线沿分度盘的径向定向摆放(如图5中左侧的实线箭头),分度盘沿顺时针旋转,底座工件11经过弹簧上料工位和检测工位,到达上盖上料工位时,底座工件11的两个穿孔1121连线如图5中下侧的虚线箭头所示,对应地,上盖工件11在上料时,其上的两个卡柱133的连线也要如该虚线箭头所示。

40.参见图6至图8,并结合图4,上盖上料机构7包括振动送料组件71、分料组件72、检测组件73和取料组件74。

41.振动送料组件71包括振动盘711、直线振动器712和振动输送板713,振动输送板713设置在直线振动器712上,振动输送板713上开设有两个振动输送料道7131,振动输送料道7131沿第一方向延伸,振动输送料道7131的入料端与振动盘711的出料端连通。为了方便说吗,本实施例将第一方向设为x向,将第二方向设为y向,将上下方向设为z向。

42.分料组件72设置在振动输送料道7131的出料端,分料组件72包括分料安装架721、围板722、分料板723和分料驱动装置724。围板722设置在分料安装架721的顶壁上,围板722的中部设置有避让槽7221,分料板723设置在避让槽7221内,分料驱动装置724驱动分料板723在避让槽7221内沿第二方向来回移动,第二方向与第一方向相交,本实施例优选为第二方向与第一方向垂直,即第二方向为y向。分料板723开设有两个分料槽7231,分料槽7231略大于一个上盖工件13,使得最多只能有一个上盖工件13进入分料槽7231内。围板722的一侧开设有两个过道7222,过道7222的第一端与对应的振动输送料道7131连通,过道7222的第二端与对应的分料槽7231间歇性地连通。当过道7222与分料槽7231连通时,上盖工件13可进入分料槽7231内;然后分料驱动装置724驱动分料板723向前移动,使得分料槽7231与过道7222错位,此时,在后的上盖工件13不能进入分料槽7231内,位于分料槽7231内的上盖工件13独立布置,方便取料组件74取料。

43.分料组件72还包括止挡板725,止挡板725设置在分料板723的底部,且止挡板725的前端端部凸出分料板723的端壁,当分料板723前移时,止挡板725先于分料板723与避让槽7221的槽壁抵接。止挡板725的前端可设置有缓冲垫,或者止挡板725采用缓冲块制成,以实现缓冲作用。

44.参见图9和图10,并结合图2和图7,检测组件73设置在分料安装架721上并位于分料组件72的上方。本实施例中,检测组件73设置在分料组件72远离振动输送料道7131的一侧。检测组件73包括检测底座731、检测滑动驱动装置732、检测移动座733、检测安装座734和两个检测器735。检测滑动驱动装置732和检测移动座733均设置在检测底座731上,检测滑动驱动装置732能驱动检测移动座733向分料槽7231方向移动,检测滑动驱动装置732优选为气缸。检测安装座734设置在检测移动座733上,两个检测器735沿第二方向排列设置在检测安装座734上,检测器735沿水平方向向分料槽7231上方发射检测光,且检测光的方向与第一方向平行,本实施例的检测器735优选为反射式光纤传感器。检测器735用于检测上盖工件13的缺口134是否正对检测器735,若是,则代表上盖工件13已达到第一定向方位。

45.在图2中,由于上盖工件13的缺口134与卡柱133之间间隔第一预设角度θ1,因此当上盖工件13到达第一定位方位后,还需转过第二预设角度θ2,该“转过”若为顺时针旋转,则第二预设角度θ2=90

°‑

θ1;该“转过”若为逆时针旋转,则第二预设角度θ2=90

°

θ1。此后,上盖工件13到达第二定位方位,即上盖工件13上的两个卡柱133的连线摆向如图5中虚线箭头所示。当然,在其它实施例中,上盖工件13的摆向可设置为其它不同状态,如上盖工件13的两个卡柱133的连线与分度盘的切向平行,只要上盖工件13与底座工件11相互对应即可,在此不再一一赘述。

46.在检测移动座733的移动方向即x向上,检测安装座734与检测滑动驱动装置732之间的相对位置可调。具体地,检测安装座734上开设有多个第一长孔7331,第一长孔7331的

长度方向沿检测移动座733的移动方向延伸。检测滑动驱动装置732上开设有第一连接孔7321,检测安装座734通过螺栓与检测滑动驱动装置732连接,该螺栓穿过第一长孔7331连接在第一连接孔7321内,该螺栓能沿第一长孔7331的长度方向调整位置。

47.在垂直检测移动座733的移动方向即y向上,检测底座731的安装位置可调。具体地,检测底座731的端部开设有第二长孔7311,第二长孔7311的长度方向沿垂直于检测移动座733移动方向的方向延伸,分料安装架721的一侧开设有第二连接孔(图中未示出),检测底座731通过螺栓与分料安装架721连接,该螺栓穿过第二长孔7311连接在第二连接孔内,该螺栓能沿第二长孔7311的长度方向调整位置。

48.参见图11至图13,并结合图4和图6,取料组件74设置在分料组件72和分度盘之间。取料组件74包括取料安装架741、滑动座742、升降座743、旋转组件744和两个吸取件745,取料安装架741沿第二方向延伸,取料安装架741上设置有取料平移驱动装置7411。滑动座742设置在取料安装架741上,取料平移驱动装置7411驱动滑动座742沿第二方向来回移动。升降座743设置在滑动座742上,升降座743上设置有升降驱动装置7434,升降驱动装置7434驱动升降座743相对滑动座742上下来回移动。旋转组件744和两个吸取件745均设置在升降座743并均位于检测组件73的上方,两个吸取件745沿滑动座742的滑动方向排列布置,即沿第二方向排列布置。旋转组件744设置在吸取件745的一侧,旋转组件744能驱动吸取件745绕其自身轴向来回旋转。

49.具体地,升降座743包括平板7431、第一竖板7432和第二竖板7433,第一竖板7432垂直地连接在平板7431长度方向的第一端上,第二竖板7433垂直地连接在平板7431的中部,且第二竖板7433同时与第一竖板7432垂直。平板7431的第二端设置有第一阶梯74311和第二阶梯74312,在竖直方向上,第一阶梯74311低于第二阶梯74312。

50.吸取件745可转动地设置在第二阶梯74312上,且吸取件的上下两端分别凸出第二阶梯74312的上下两侧。吸取件745的内部开设有通道7451,通道7451沿吸取件745的轴向延伸,吸取件745的下部开设有吸料槽7452,通道7451与吸料槽7452同轴设置并连通。吸料槽7452呈漏斗状,其深度比上盖工件13的高度要小,使得上盖工件13的下部凸出吸料槽7452之外。吸取件745的上部连接有旋转接头748,旋转接头748通过气管与外设的真空发生器连通,使得吸取件既能利用真空吸附原理吸起上盖工件13,同时也能绕其自身轴向来回旋转,进而带动上盖工件13一起同步旋转。

51.旋转组件744包括旋转固定座7441、两个旋转驱动装置7442和两个主动齿轮7443。旋转固定座7441可拆卸地连接在第一阶梯74311上,旋转固定座7441包括支撑部74411、第一连接部74412和第二连接部74413,支撑部74411连接在第一连接部74412和第二连接部74413之间,且支撑部74411与第一连接部74412和第二连接部74413之间形成有腔体74414,腔体74414的一侧开设有开口。

52.两个旋转驱动装置7442均设置在第一连接部74412上,旋转驱动装置7442优选为电机,旋转驱动装置7442的旋转轴与吸取件745平行设置并伸入腔体74414内。主动齿轮7443设置在腔体74414内并套设在旋转驱动装置7442的旋转轴上,主动齿轮7443至少部分凸出腔体74414的开口,用于与从动齿轮747啮合连接。

53.在主动齿轮7443和从动齿轮747的连线方向上,旋转固定座7441与升降座743的距离可调。具体地,第一阶梯74311上开设有腰圆孔,腰圆孔的长度方向平行于主动齿轮7443

和从动齿轮747的连线方向,第二连接部74413上开设有安装孔,旋转固定座7441通过穿过腰圆孔和安装孔的连接件与第一阶梯74311连接,该连接件在腰圆孔内的位置可调。

54.在图6中,取料组件74的一侧还设置有废料框746和四个支撑柱,废料框746通过支撑住架高设置,且废料框746设置在吸取件745的下方,用于承接不合格产品,例如缺少缺口的上盖工件等。

55.综上可见,本发明通过设置吸取件,利用真空吸附原理吸起上盖工件,通过设置检测器,检测器发射的检测光正对上盖工件凸出吸取件的部分,用于检测上盖工件下部的缺口是否正对检测器一侧,有利于实现上盖工件的精准定向,便于与底座工件对应设置;通过设置旋转组件用于驱动吸取件绕其自身轴向旋转,以调整上盖工件的摆向,确保上盖工件的缺口与检测器正对。

56.最后需要强调的是,以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。