1.本发明属于生物医用材料技术领域,更具体地,涉及一种可溶性聚合物微针及其制备方法。

背景技术:

2.传统的口服和注射给药方式存在一定的缺陷。口服方式只适合部分稳定且能被消化系统吸收的药物,而注射则容易导致被试者疼痛以及可能存在感染的风险。微针给药是一种新型的透皮给药方式,通过微针透过皮肤角质层,可让药物渗透进入皮肤,直接作用于皮肤浅表疾病的病灶部位。微针的长度通常在200-1500μm,能够刺破皮肤角质层而不触及皮下神经,可实现无痛给药,因此微针透皮给药方式是一种具有良好应用前景的给药方法。

3.微针主要包括金属微针、硅微针和聚合物微针等,其中可溶性聚合物微针是目前应用前景最好的微针类型之一。相比其它微针类型,可溶性聚合物微针通常采用具有生物相容性好的可溶性聚合物材料来制备,可有效避免硅微针阵列的脆断所带来的残留体内的风险及金属微针过长带来的刺入感。同时可溶性聚合物微针材料生物安全性好,同时又具备聚合物材料良好的可加工性。

4.目前,聚合物微针贴片的主要制备方法包括:(1)以聚合物水溶液作为初始材料,通过溶液浇铸微针阴模,随后固化脱模的方式制作聚合物微针。然而该方法通常需要较长的溶剂挥发时间,且溶液浇铸过程中需要真空、加热、加压、离心等手段辅助填充模具等繁琐的操作步骤,难以实现批量化和连续化生产。此外,高粘度溶液通常存在模具填充困难、针尖尺寸差别大等问题,从而导致该方法在工业化生产中受到限制。(2)热塑性聚合物通常采用注塑来制备聚合物微针贴片,然而水溶性聚合物,如透明质酸、明胶、纤维素等生物相容性好的水溶性聚合物,存在热稳定性较差,升温易降解的问题,难以通过注塑的方法制备微针;此外,注塑方法还存在模具复杂,脱模难度大等问题,不易用于工业化大规模制备可溶性微针。(3)水溶性微针可采用拉伸成型法制备,该方法是一种无需模板的一步成型方法。通过拉伸液体状态下的聚合物(粘弹性体),再使用热固化等方法形成微针结构。拉伸成型由于不需要模具,可有效降低微针制造成本,然而也存在针尖锐度小,形貌难以调节等问题。

5.针对可溶性聚合物(如透明质酸钠、壳聚糖、明胶、聚乙烯醇、海藻酸钠、葡聚糖等)热稳定性差等特点,传统溶液浇铸法制备聚合物微针贴片存在耗时长、难以连续化、批量化生产、效率低等问题,而塑性加工过程中可溶性聚合物无法熔融、易分解。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种可溶性聚合物微针及其制备方法,其目的在于提供一种可溶性聚合物微针贴片的新型、快速成型制备方法。该方法可有效克服传统溶液浇铸法制备聚合物微针贴片耗时长、难以连续化、批量化生产、效率低等问题,以及塑性加工过程中水溶性聚合物无法熔融、易分解等问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种可溶性聚合物微针的制备方法,所述方法包括:

8.(1)将水溶性聚合物、水混合后得到混合物,利用模压成型技术将所述混合物压制为薄片;

9.(2)将所述薄片放置于微针模具带有凹槽的表面上,利用热压技术,在20

–

100℃的温度下,将混合物压入微针模具中,然后将混合物及微针模具降温至预设温度,脱模、干燥后得到所述可溶性微针。

10.优选地,所述水溶性聚合物包括透明质酸钠、壳聚糖、聚乙烯基吡咯烷酮、海藻酸钠、聚乙烯醇、明胶、葡聚糖中的至少一种;优选地,所述将混合物及微针模具降温至预设温度,为将混合物及微针模具降温至-100℃至25℃;优选地,将混合物及微针模具降温-100℃至零度,优选地,所述热压技术参数为:模压压力为1-10mpa,保压时间为1-10min;所述热压技术采用平板硫化仪、模压机或热压机。

11.优选地,所述混合物中水的质量分数为20%-80%。

12.优选地,所述混合物中还包括功能性活性组分;所述功能性活性组分的加入质量为所述水溶性聚合物与水的总质量的20%-80%。

13.优选地,所述功能性活性组分包括:荷荷巴提取物10%~30%、薰衣草提取物3%~5%、芦荟提取物15%~25%、奇异果提取物5%~10%、白芷提取物2%~5%、绿豆提取物5%~10%、尿素10%~15%、神经酰胺5%~10%、辅助添加剂10%~25%;其中,所述辅助添加剂包括甘油、维生素e、抗坏血酸、尿囊素、曲酸、水杨酸、角鲨烯、吐温20、吐温40、吐温60和吐温80中的至少一种。

14.优选地,所述功能性活性组分包括:人参提取物10%~30%、积雪草提取物15%~25%、海藻提取物3%~5%、甘草提取物5%~10%、白蒺藜提取物2%~5%、绿茶提取物5%~10%、胶原蛋白10%~15%、阿胶5%~10%、辅助添加剂10%~25%。辅助添加剂包括甘油、维生素e、抗坏血酸、尿囊素、曲酸、水杨酸、角鲨烯、吐温20、吐温40、吐温60和吐温80中的至少一种。

15.优选地,所述功能性活性组分包括:熊果叶提取物10%~30%、珍珠粉15%~25%、甘草提取物3%~5%、当归提取物2%~5%、白芨提取物5%~10%、薏苡仁提取物5%~10%、柠檬提取物10%~15%、烟酰胺5%~10%、辅助添加剂10%~25%。辅助添加剂包括甘油、维生素e、抗坏血酸、尿囊素、曲酸、水杨酸、角鲨烯、吐温20、吐温40、吐温60和吐温80中的至少一种。

16.优选地,所述功能性活性组分包括:抗银屑病系统药物10%~80%、甘草提取物5%~30%、芦荟提取物5%~30%、保湿添加剂10%~30%;其中,所述抗银屑病系统药物包括甲氨蝶呤、环孢素、维a酸类、硫唑嘌呤、羟基脲、来氟米特、麦考酚酯、糖皮质激素、抗肿瘤坏死因子-α、双面神激酶抑制剂、il12/23抗体、il17a抗体、il23p19抗体中的至少一种;保湿添加剂包括甘油、维生素e、尿素、神经酰胺、氨基酸、水解胶原蛋白中的至少一种。

17.优选地,所述功能性活性组分包括:促进毛发生长的系统药物以及生物相容性增溶物质;其中,所述促进毛发生长的系统药物包括米诺地尔、sm04554、cb-03-01、曲安奈德、倍他米松、丙戊酸、非那雄胺、米诺地尔硫酸盐、白介素2中的至少一种;所述生物相容性增溶物质包括磷脂、脂质体、嘌呤、皂树皂角碱、表面活性剂、聚合物胶束、聚山梨酯、聚氧乙烯

脂肪酸酯、十二烷基硫酸钠、环糊精及其衍生物中的至少一种;所述促毛发生长物质的在所述微针生成的微针阵列中的量为1-5000μg/cm2微针阵列;所述生物相容性增溶物质在所述微针生成的微针阵列中的量为0-20mg/cm2微针阵列;

18.优选地,所述功能性活性组分包括抗血管瘤药物,所述抗血管瘤药物包括:普萘洛尔、雷帕霉素、博莱霉素、卡替洛尔、α干扰素、咪喹莫特、曲安奈德、地塞米松中的至少一种;所述抗血管瘤药物的含量为1-5000μg/微针贴片;优选地,所述功能性活性组分包括瘢痕修复药物,所述瘢痕修复药物包括:博来霉素、5-氟尿嘧啶、洋葱提取物、咪喹莫特、前列地尔、a型肉毒素、干扰素、硅酮、皮质类固醇中的至少一种。瘢痕修复药物含量为每微针阵列0.1-100μg;

19.优选地,所述功能性活性组分包括:卟啉类分子、卟啉类分子前体、二氢卟吩类分子、细菌卟吩类分子、三碳菁类分子、酞菁类分子、吩噻嗪类分子、玫瑰红类分子、方酸菁类分子、硼-二吡咯亚甲基类染料、芴酮类分子、过渡金属化合物、天然活性产物、竹红菌素、核黄素、姜黄素、合成染料或载光敏剂纳米粒子中的一种或多种,其中,所述卟啉类分子及卟啉类分子前体包括5-氨基酮戊酸(5-ala)及其酯化物;所述二氢卟吩类分子包括二氢卟吩e6(ce6);所述三碳菁类分子包括吲哚箐绿(icg);所述天然活性产物包括金丝桃素。

20.所述的聚合物微针模具中形成的单根微针的微孔的深度在100-1500μm之间;形成的单根微针的尖端直径在10-50μm之间;形成单根微针的锥度是20

°‑

40

°

。所述的聚合物微针模具的材料选自聚乙烯、聚丙烯、聚氯乙烯、聚甲醛、尼龙、聚二甲基硅氧烷、聚碳酸酯、聚四氟乙烯中的一种到多种,使用的温度范围为-100℃至180℃。

21.按照本发明的另一个方面,提供了一种可溶性聚合物微针。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

23.(1)对于水溶性聚合物而言,由于其热稳定性差,高温下易分解,无法熔融等的特征,无法采用常规的热压成型技术实现微针的制备,常规的热压成型技术利用高温熔融聚合物,通常适用于热塑性聚合物。本发明将常规的热压技术进行改良,利用20-100℃的温度进行加热,并降温脱模,可以实现水溶性聚合物微针贴片的快速大规模制备。并且,本发明采用机械压力的方法将聚合物微针材料压入聚合物模具材料的模腔中,随后采用降温固化的方法脱膜,相比于传统的热压成型脱模工艺,聚合物模具及低温脱模方法能有效降低脱模的难度,提高聚合物微针贴片的良品率。

24.从而实现:1、减少聚合物微针贴片的成型时间;2、提高聚合物在模压成型中的稳定性;3、提高可溶性聚合物填充模具的完整性;4、提高可溶性微针脱膜的完整性,减少微针脱膜过程中的断裂破坏。

25.(2)本发明通过控制混合物中水的含量来调控混合物的流变性能,严格控制混合物中水的质量分数为20%-80%,从而实现低温脱模。

26.(3)本发明提供的方法具有良好的普适性,适用于多种不同的聚合物材料及活性成分,采用该方法制备的含有不同活性成分的可溶性聚合物微针贴片可用于制备治疗各种疾病的药物。

附图说明

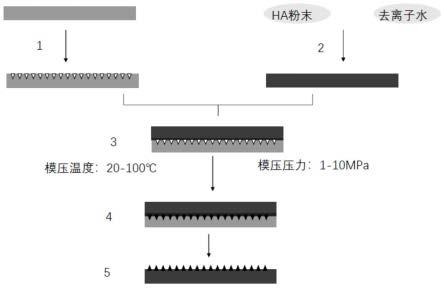

27.图1是本发明优选实施例提供的制备方法流程图;

28.图2是本发明优选实施例提供的可溶性微针扫描电镜图;

29.图3是本发明优选实施例提供的可溶性微针扫描电镜放大图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.实施例1

32.参见图1,本发明实施例制备针体高度为800μm、贴片面积为2cm2的透明质酸钠微针贴片。

33.(1)采用激光雕刻的方法制作聚甲醛微针阴模;雕刻完的聚合物微针模具上的单根微针模腔长度为800-1000μm、模腔形貌为圆锥体、模腔底部直径为200μm、模腔芯间距为1mm;

34.(2)将透明质酸钠和蒸馏水进行混合,其中,透明质酸钠和蒸馏水按照20%:80%的比例混合,进行超声去泡,将得到的透明质酸钠材料压制成大小为2cm2、厚度为100μm的薄片;

35.(3)将步骤(2)得到的透明质酸钠薄片置于步骤(1)得到的聚合物微针模具上,随后在平板硫化机中升温至80℃、保持3min,进一步将压力增加到4mpa、保持3min,使软化的透明质酸钠薄片进入聚合物微针模具的模腔中,然后释放压力、取出模具、降温至-80℃-25℃之间,例如0℃,脱模并干燥即可得到透明质酸钠微针贴片;该微针针型为圆锥体、针底直径为200μm、针体高度为800μm、针芯间距为1mm。其具体形状参见图2和图3。

36.实施例2.

37.制作针体高度为750μm、阵列面积为9cm2的明胶微针阵列贴片

38.(1)采用激光雕刻的方法制作出交联pdms微针阴模;聚合物微针模具上的单个微针模腔长度为750-1000μm、模腔形貌为圆锥体、模腔底部直径为200μm、模腔间距为1.5mm;

39.(2)将明胶和蒸馏水按照20%:80%比例混合,进行超声去泡,将得到的明胶材料压制成大小为9cm2、厚度为1000μm的薄片;

40.(3)将步骤(2)得到的明胶薄片置于聚合物微针模具上,在平板硫化机上加热至40℃、保持3min后;将压力增加到4mpa、保持3min,使软化的明胶薄片进入聚合物微针阴模的孔中,随后释放压力、取出模具、降温到-80℃-25℃之间,例如-80℃,然后脱模并干燥得到明胶微针贴片;该微针针型为圆锥体、针底直径为200μm、针体高度为750μm、针芯间距为1.5mm。

41.实施例3.

42.制作针体高度为750μm、阵列面积为12cm2的葡聚糖微针贴片

43.(1)采用激光雕刻的方法制作出聚甲醛微针阴模;聚合物微针模具上的单个微针模腔长度为800-1000μm、模腔形貌为圆锥体、模腔底部直径为200μm、间距为500μm;

44.(2)将葡聚糖和蒸馏水按照20%:80%比例混合,进行超声去泡;将得到的葡聚糖溶液刮涂制成大小为12cm2、厚度为1000μm的薄片;

45.(3)将步骤(2)得到的葡聚糖薄片置于步骤(1)得到的聚合物微针模具上、在平板硫化机中将机械压力增加到4mpa、保持1min,使得葡聚糖薄片进入聚合物微针模具的模腔,然后释放压力;取出模具、降温到-80℃-25℃之间,脱模并干燥,得到葡聚糖贴片;该微针针型为圆锥体、针底直径为200μm、针体高度为800μm、针芯间距为500μm。

46.实施例4.制备补水保湿功能透明质酸微针贴片

47.(1)采用聚合物溶液浇铸制作聚合物微针模具,具体步骤为:将pdms(聚二甲基硅氧烷,sylgard 184)和固化剂按质量比10:1混合均匀,然后将该混合物倾倒在微针阳模容器表面,抽真空至-0.1~-0.05mpa除去混合物中的气泡,在75~80℃下加热固化3~4h,冷却后将固化的pdms与微针阳模分离,即得到交联pdms微针阴模;微针模板的规格如下:任意一个针体的长度为500μm、底径为50μm、相邻两个针体的尖端距离为100μm;

48.(2)取重量百分含量为10%的荷荷巴提取物、5%的薰衣草提取物、15%的芦荟提取物、10%的奇异果提取物、5%的白芷提取物、10%的绿豆提取物、10%的尿素、10%的神经酰胺、8%的甘油、5%的维生素e、2%的抗坏血酸、5%的尿囊素和5%的吐温60,将以上功效成分初步混合均匀得到功能性活性组分,将蒸馏水和透明质酸钠按照20%:80%的比例混合得到混合物,再将混合物加入功能性活性组分中,并在60℃下搅拌溶解混合均匀,其中功能性活性组分的加入量为混合物的质量的20%,冷却至室温即得功效原料溶液;将得到的功效原料溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

49.(3)将步骤(2)得到的薄片放置在交联pdms微针模具上、在平板硫化机上将压力增加到4mpa、保持1min,使得薄片进入pdms微针模具的模腔中,然后释放压力,取出模具、降温到-80℃-25℃之间、脱模并干燥,即得到用于补水保湿的透明质酸微针贴片。

50.实施例5

51.本实施例与实施例4采用相同的制备方法制备微针,不同之处在于,将蒸馏水和透明质酸钠按照80%:20%的比例混合得到混合物,其中功能性活性组分的加入量为混合物的质量的80%。

52.实施例6制备美白祛斑功能透明质酸微针贴片

53.(1)采用聚合物溶液浇铸制作聚合物微针模具,具体步骤为:将pdms(聚二甲基硅氧烷,sylgard 184)和固化剂按质量比10:1混合均匀,然后将该混合物倾倒在微针阳模表面,抽真空至-0.1~-0.05mpa除去混合物中的气泡,在75~80℃下加热固化3~4h,冷却后将固化的pdms与微针阳模分离,即得到交联pdms微针阴模;微针模板的规格如下:任意一个针体的长度为500μm、底径为50μm、相邻两个针体的尖端距离为100μm;

54.(2)取重量百分含量为10%的熊果叶提取物、15%的珍珠粉、5%的甘草提取物、5%的当归提取物、10%的白芨提取物、10%的薏苡仁提取物、10%的柠檬提取物、10%的烟酰胺、5%的甘油、5%的维生素e、5%的抗坏血酸、5%的尿囊素和5%的曲酸,将以上功效成分初步混合均匀得到功能性活性组分,将蒸馏水和透明质酸钠按照20%:80%的比例混合得到混合物,再将混合物加入功能性活性组分中,并在室温下搅拌溶解混合均匀,其中功能性活性组分的加入量为混合物的质量的30%,冷却至室温即得功效原料溶液;将得到的功效原料溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

55.(3)将步骤(2)得到的薄片放置在交联pdms微针模具上、在平板硫化机上将压力增加到4mpa、保持1min,使得薄片进入pdms微针模具的模腔中,然后释放压力,取出模具、降温到-80℃-25℃、脱模并干燥,即得到用于补水保湿的透明质酸微针贴片。

56.实施例7

57.本实施例与实施例5采用相同的制备方法制备微针,不同之处在于,将蒸馏水和透明质酸钠按照80%:20%的比例混合得到混合物,其中功能性活性组分的加入量为混合物的质量的70%。

58.实施例8制备抗衰除皱功能透明质酸微针贴片

59.(1)采用聚合物溶液浇铸制作聚合物微针模具,具体步骤为:将pdms(聚二甲基硅氧烷,sylgard 184)和固化剂按质量比10:1混合均匀,然后将该混合物倾倒在微针阳模表面,抽真空至-0.1~-0.05mpa除去混合物中的气泡,在75~80℃下加热固化3~4h,冷却后将固化的pdms与微针阳模分离,即得到交联pdms微针阴模;微针模板的规格如下:任意一个针体的长度为500μm、底径为50μm、相邻两个针体的尖端距离为100μm;

60.(2)取重量百分含量为10%的人参提取物、15%的积雪草提取物、5%的海藻提取物、10%的甘草提取物、5%的白蒺藜提取物、10%的绿茶提取物、10%的胶原蛋白、10%的阿胶、8%的甘油、5%的维生素e、2%的抗坏血酸、5%的尿囊素和5%的吐温60,将以上功效成分初步混合均匀得到功能性活性组分,将蒸馏水和透明质酸钠按照20%:80%的比例混合得到混合物,再将混合物加入功能性活性组分中,并在60℃下搅拌溶解混合均匀,其中功能性活性组分的加入量为混合物的质量的20%,冷却至室温即得功效原料溶液;将得到的功效原料溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

61.(3)将步骤(2)得到的薄片放置在交联pdms微针模具上、在平板硫化机上将压力增加到4mpa、保持1min,使得薄片进入pdms微针模具的模腔中,然后释放压力,取出模具、降温到-80℃-25℃、脱模并干燥,即得到用于抗衰除皱的透明质酸微针贴片。

62.实施例9

63.本实施例与实施例8采用相同的制备方法制备微针,不同之处在于,其中功能性活性组分的加入量为混合物的质量的80%。

64.实施例10制备抗银屑病功能透明质酸微针贴片

65.(1)采用聚合物溶液浇铸制作聚合物微针模具,具体步骤为:将pdms(聚二甲基硅氧烷,sylgard 184)和固化剂按质量比10:1混合均匀,然后将该混合物倾倒在微针阳模表面,抽真空至-0.1~-0.05mpa除去混合物中的气泡,在75~80℃下加热固化3~4h,冷却后将固化的pdms与微针阳模分离,即得到交联pdms微针阴模;微针模板的规格如下:任意一个针体的长度为500μm、底径为50μm、相邻两个针体的尖端距离为100μm;

66.(2)取重量比为10%的环孢素、30%的甘草提取物、30%的芦荟提取物、15%的甘油、10%的维生素e和5%的水解胶原蛋白,初步将以上功效成分混合均匀得到功能性活性组分,将蒸馏水和麦芽糖按照30%:70%的比例混合得到混合物,再加入将混合物加入功能性活性组分中,并在60℃下搅拌溶解混合均匀,其中功能性活性组分的加入量为混合物的质量的30%,冷却至室温即可;将得到的功效原料溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

67.(3)将步骤(2)得到的薄片放置在pdms微针阵列模具上、并放置在平板硫化机上,

将平板硫化机的温度调制为60℃、保持2min;然后将机械压力增加到4mpa、保持1min,使得薄片进入pdms微针阵列模具的模腔中,然后释放机械压力;取出模具、降温到-80℃-25℃、脱模并干燥,即得到载环孢素的微针贴片。

68.实施例11

69.本实施例与实施例10采用相同的制备方法制备微针,不同之处在于,其中功能性活性组分的加入量为混合物的质量的70%。

70.实施例12制备促进毛发生长功能透明质酸微针贴片

71.(1)采用聚合物溶液浇铸制作聚合物微针模具,具体步骤为:将pdms(聚二甲基硅氧烷,sylgard 184)和固化剂按质量比10:1混合均匀,然后将该混合物倾倒在微针阳模表面,抽真空至-0.1~-0.05mpa除去混合物中的气泡,在75~80℃下加热固化3~4h,冷却后将固化的pdms与微针阳模分离,即得到交联pdms微针阴模;微针模板的规格如下:任意一个针体的长度为500μm、底径为50μm、相邻两个针体的尖端距离为100μm;

72.(2)将米诺地尔硫酸盐、透明质酸均匀分散到超纯水中得到含有米诺地尔硫酸盐的透明质酸水溶液,所述透明质酸水溶液中所述的米诺地尔硫酸盐的质量百分浓度为40mg/ml,所述的透明质酸的固含量为30%;将得到的功效原料溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

73.(3)将步骤(2)得到的薄片放置在交联pdms微针阵列模具上、并放置到平板硫化机上,将平板硫化机的温度调制关闭,然后将机械压力增加到4mpa、保持1min,使得薄片进入交联pdms微针阵列模具的模腔中,然后释放机械压力;取出模具、降温到-80℃-25℃、脱模并干燥,即得到载有米诺地尔硫酸盐的透明质酸微针贴片。

74.实施例13制备抗血管瘤功能透明质酸微针贴片

75.(1)采用激光雕刻机制作pdms微针模具,微针模腔形貌为圆锥体、模腔长度为850μm、底径为400μm、相邻模腔中心距为600μm;

76.(2)将透明质酸溶解到超纯水中得到透明质酸溶液,透明质酸的质量分数为30%;将得到的溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;同时将普萘洛尔溶解到超纯水中得到普萘洛尔溶液,浓度为10mg/ml;

77.(3)将步骤(1)得到的交联pdms微针模具用氧等离子体处理15s,然后,取10mg所述步骤(2)得到的普萘洛尔溶液滴在交联pdms微针阴模的表面、真空处理,使普萘洛尔溶液深入交联pdms微针阴模的微孔中并干燥,将步骤(2)得到的薄片置于交联pdms微针模具上,于平板硫化机上加压至4mpa、保持1min,使得薄片进入交联pdms微针模具的模腔中,然后释放压力;取出模具、降温到-80℃-25℃、脱模并干燥,即得到载普萘洛尔的透明质酸微针贴片。

78.实施例14制备瘢痕修复功能透明质酸微针贴片

79.(1)采用激光雕刻机制作pdms微针阵列模具,微针模腔形貌为圆锥体、模腔长度为850μm、底径为400μm、相邻模腔中心距为600μm;

80.(2)将博来霉素和透明质酸均匀分散到超纯水中得到含有博来霉素的透明质酸水溶液,所述含有博来霉素的透明质酸水溶液中博来霉素的浓度为1mg/ml,所述透明质酸质量分数为30%;将得到的溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;

81.(3)将步骤(2)得到的薄片置于交联pdms微针阵列模具上,在平板硫化机上加压至4mpa、保持1min,使得薄片进入交联pdms微针阵列模具的模腔中,然后释放压力;取出模具、

降温到-80℃-25℃、脱模并干燥,即得到载有博来霉素的透明质酸可溶微针贴片。

82.实施例15制备光动力治疗功能透明质酸微针贴片

83.(1)采用激光雕刻机制作pdms微针阵列模具,微针模腔形貌为圆锥体、模腔长度为850μm、底径为400μm、相邻模腔中心距为600μm;

84.(2)将5-ala、透明质酸均匀分散到超纯水中得到含有5-ala的透明质酸水溶液,所述透明质酸水溶液中5-ala的浓度为20%,所述透明质酸的质量分数为30%;将得到的溶液刮涂制成大小为12cm2、厚度为0.5mm的薄片;同时将5-ala、透明质酸均匀分散到超纯水中得到含有5-ala的透明质酸水溶液,所述透明质酸水溶液中5-ala的浓度为20%;

85.(3)将所述步骤(1)得到的交联pdms微针阴模用氧等离子体处理1min,然后取步骤(2)得到的所述含有5-ala的透明质酸水溶液60mg涂在该pdms微针阵列阴模的表面,在25℃、-0.08mpa真空度的真空环境中使药物进入模具尖端,回收多余药物并干燥;将步骤(2)得到的薄片置于交联pdms微针模具上、在平板硫化机上加压至4mpa、保持1min,使得薄片进入交联pdms微针阵列模具的模腔中,然后释放压力;取出模具、降温到-80℃-25℃、脱模并干燥,即得到载有5-ala的透明质酸微针贴片。

86.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。