1.本发明实施例涉及但不限于自动化领域,尤其涉及一种气密性检测控制方法、控制器、检测系统以及存储介质。

背景技术:

2.目前,在气密性检测过程中,由于腔体数量的不同、检测阶段的不同或者检测要求的不同,需要通过设计相对应的结构与控制程序来满足不同生产状况的工艺要求,但是气密性检测工艺涉及流程较多,如氦气检测工艺,软件、程序等设计过程比较复杂,不同的腔体数量或不同的检测阶段或者要求,其气密性检测系统的结构不同,从而软件、程序等的设计也不相同,且不同设计思路的软件、程序存在差异,不利于现场调试工作要求。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

4.本发明实施例的主要目的在于提出一种气密性检测控制方法、控制器、检测系统以及存储介质,能够适用于不同的气密性检测系统,实现不同检测模式的兼容,提高软件、程序设计的效率及软件、程序兼容性,满足对气密性检测系统现场调试要求。

5.第一方面,本发明实施例提供了一种气密性检测控制方法,包括:

6.接收检测模式指令;

7.根据所述检测模式指令确定目标检测模式;

8.根据目标检测模式对检测对象进行大漏检测和/或微漏检测,所述大漏检测表征对所述检测对象进行抽真空气压检测,所述微漏检测表征对所述检测对象进行气体浓度检测。

9.在一实施例中,根据目标检测模式对检测对象进行大漏检测和/或微漏检测,包括:

10.在所述目标检测模式为第一检测模式的情况下,对检测对象进行大漏检测和微漏检测。

11.在一实施例中,所述对检测对象进行大漏检测和微漏检测,包括:

12.对所述检测对象进行抽真空处理,并检测所述检测对象的气压差值,所述气压差值表征对述检测对象抽真空处理前与抽真空处理后的压强变化情况;

13.在所述气压差值小于或者等于预设气压差阈值的情况下,对所述检测对象充入第一气体,并对已充入第一气体的所述检测对象进行气体浓度检测,得到检测结果。

14.在一实施例中,在所述检测所述检测对象的气压差值之后,所述方法还包括:

15.在所述气压差值大于预设气压差阈值的情况下,所述检测对象存在大漏问题。

16.在一实施例中,所述根据目标检测模式对检测对象进行大漏检测和/或微漏检测,包括:

17.在所述目标检测模式为第二检测模式的情况下,对检测对象进行微漏检测。

18.在一实施例中,所述对检测对象进行微漏检测,包括:

19.对已充入第一气体的所述检测对象进行气体浓度检测,得到检测结果。

20.在一实施例中,所述对已充入第一气体的所述检测对象进行气体浓度检测,得到检测结果,包括:

21.在检测到所述检测对象的第一气体浓度值大于预设浓度阈值的情况下,所述检测结果为所述检测对象存在微漏问题;和/或,

22.在检测到所述检测对象的第一气体浓度值小于或者等于预设浓度阈值的情况下,所述检测结果为所述检测对象不存在微漏问题。

23.在一实施例中,所述检测对象的数量为至少两个,所述对所述检测对象进行微漏检测,包括:

24.同时对至少两个已充入第一气体的所述检测对象进行气体浓度检测;

25.在所述检测结果为所述检测对象存在泄漏问题的情况下,对至少两个已充入第一气体的所述检测对象以及所述检测对象所处腔体中的第一气体进行抽取处理;

26.对至少两个已抽取第一气体的所述检测对象和第一气体传输管道中的第一气体进行清洗处理,所述第一气体传输管道为所述检测对象和检测单元组之间的传输管道;

27.对至少两个已清洗第一气体的所述检测对象充入第一气体,并单独对每个已充入第一气体的所述检测对象进行气体浓度检测,得到检测结果。

28.在一实施例中,所述对至少两个已抽取第一气体的所述检测对象和第一气体传输管道中的第一气体进行清洗处理,包括:

29.向至少两个已抽取第一气体的所述检测对象和第一气体传输管道中充入第二气体,以通过第二气体对所述检测对象和所述第一气体传输管道中的第一气体进行清洗处理。

30.第二方面,本发明实施例提供了一种控制器,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面所述的气密性检测控制方法。

31.第三方面,本发明实施例提供了一种气密性检测系统,所述气密性检测系统包括第二方面所述的控制器。

32.第四方面,一种计算机可读存储介质,存储有计算机可执行指令,所述计算机可执行指令用于执行第一方面所述的气密性检测控制方法。

33.本发明实施例包括:当需要对氦检系统进行现场调试工作或者具体生产个工作时,用于控制氦检系统的控制器会接收到检测模式指令,该检测模式指令是根据该氦检系统的结构和处理能力进行下发的,然后控制器会根据检测模式指令确定该氦检系统需要执行的目标检测模式,再根据目标检测模式对检测对象进行大漏检测和/或微漏检测,其中大漏检测表征对检测对象进行抽真空气压检测,微漏检测表征对检测对象进行氦气浓度检测。在本实施例的技术方案中,可以在不改变氦检系统结构的基础上,通过控制器实现检测模式的切换,实现不同检测模式的兼容,提高软件、程序设计的效率及软件、程序兼容性,满足对氦检系统现场调试要求。

34.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

35.图1是本发明一个实施例提供的用于执行气密性检测控制方法的系统架构平台;

36.图2是本发明一个实施例提供的氦检系统的示意图;

37.图3是本发明另一个实施例提供的氦检系统的示意图;

38.图4是本发明一个实施例提供的气密性检测控制方法的流程图;

39.图5是本发明另一个实施例提供的气密性检测控制方法的流程图;

40.图6是本发明另一个实施例提供的气密性检测控制方法的流程图;

41.图7是本发明另一个实施例提供的气密性检测控制方法的流程图。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

43.需要说明的是,虽然在装置示意图中进行了功能模块划分,在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于装置中的模块划分,或流程图中的顺序执行所示出或描述的步骤。说明书、权利要求书或上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

44.目前,在气密性检测过程中,由于腔体数量的不同、检测阶段的不同或者检测要求的不同,需要通过设计相对应的结构与控制程序来满足不同生产状况的工艺要求,但是气密性检测工艺涉及流程较多,如氦气检测工艺,软件、程序等设计过程比较复杂,不同的腔体数量或不同的检测阶段或者要求,其气密性检测系统的结构不同,从而软件、程序等的设计也不相同,且不同设计思路的软件、程序存在差异,不利于现场调试工作要求。

45.为解决上述存在的问题,本发明实施例提供了一种气密性检测控制方法、控制器、检测系统以及存储介质,应用于氦检系统的控制器的气密性检测控制方法至少包括以下步骤:接收检测模式指令;根据检测模式指令确定目标检测模式;根据目标检测模式对检测对象进行大漏检测和/或微漏检测,大漏检测表征对检测对象进行抽真空气压检测,微漏检测表征对检测对象进行气体浓度检测。在本实施例的技术方案中,可以在不改变气密性检测系统结构的基础上,通过控制器实现检测模式的切换,实现不同检测模式的兼容,提高软件、程序设计的效率及软件、程序兼容性,满足对氦检系统现场调试要求。

46.下面结合附图,对本发明实施例作进一步阐述。

47.如图1所示,图1是本技术一个实施例提供的用于执行气密性检测控制方法的系统架构平台100的示意图。

48.在图1的示例中,该系统架构平台100设置有处理器110和存储器120,其中,处理器110和存储器120可以通过总线或者其他方式连接,图1中以通过总线连接为例。

49.存储器120作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序以及非暂态性计算机可执行程序。此外,存储器120可以包括高速随机存取存储器,还可以包

括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在一些实施方式中,存储器120可选包括相对于处理器110远程设置的存储器,这些远程存储器可以通过网络连接至该系统架构平台100。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

50.系统架构平台可以是可编程控制器,或者可以是其他控制器,本实施例对其不作具体限定。

51.本领域技术人员可以理解的是,图1中示出的系统架构平台并不构成对本技术实施例的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

52.参照图2,图2为本发明一个实施例提供的气密性检测系统的示意图,气密性检测系统包括用于放置检测对象210的多个腔体220、用于对腔体220中的检测对象210进行大漏检测的大漏检测模块230和用于对腔体220中的检测对象210进行微漏检测的微漏检测模块240,其中,大漏检测表征对检测对象210进行抽真空气压检测,微漏检测表征对检测对象210进行气体浓度检测。

53.在一实施例中,参照图3,该气密性检测系统为氦检系统,该氦检系统为用于检测电芯的氦检系统,该氦检系统包括用于放置电芯的两个腔体、用于对腔体中的电芯进行大漏检测的大漏检测模块和用于对腔体中的电芯进行微漏检测的微漏检测模块,两个腔体分别为第一腔体301和第二腔体303,第一腔体301上设置有第一腔体连通阀309和第一电芯连通阀323,第二腔体303上设置有第二腔体连通阀311和第二电芯连通阀325,大漏检测模块包括分别与第一腔体连通阀309、第二腔体连通阀311连接的腔体真空检测单元和分别穿过第一腔体301、第二腔体303与第一电芯305、第二电芯307连接的电芯真空检测单元,腔体真空检测单元包括腔体真空泵组、腔体真空规313和腔体真空连通阀组,腔体真空连通阀组一端分别与第一腔体连通阀309、第二腔体连通阀311连接,另一端与腔体真空泵组连接,腔体真空规313分别与第一腔体连通阀309、第二腔体连通阀311连接,以检测第一腔体301和第二腔体303的真空情况。电芯真空检测单元包括用于检测第一电芯305的真空情况的第一电芯真空表315、用于检测第二电芯307的真空情况的第二电芯真空表317、电芯真空阀319和电芯真空泵321,电芯真空阀319的一端分别与第一电芯连通阀323和第二电芯连通阀325连接,另一端与电芯真空泵321连接。微漏检测模块包括充氦阀327、充氦单元329、氦检单元组和氦检阀组,充氦单元329通过充氦阀327、第一电芯连通阀323向第一电芯305充入氦气,充氦单元329通过充氦阀327、第二电芯连通阀325向第二电芯307充入氦气,氦检单元组用于检测第一腔体301和/或第二腔体303中的氦气浓度,氦检阀组用于控制第一腔体301和/或第二腔体303连通至氦检单元组。

54.进一步地在一些实施例中,腔体真空泵组可以包括罗茨泵331,或者可以包括罗茨泵331和罗茨前置泵333,或者可以包括腔体真空泵,本实施例对其不作具体限定。

55.需要说明的是,腔体真空连通阀组包括腔体真空总阀335和腔体真空阀337,或者可以包括腔体真空阀337,本实施例对其不作具体限定。

56.进一步地在一些实施例中,在腔体真空总阀335和腔体真空阀337之间管道上还设置有维持支路,维持支路上设置有维持阀339和维持泵341,维持阀339的一端与腔体真空总阀335和腔体真空阀337之间管道连接,另外一端与维持泵341连接。

57.进一步地在一些实施例中,第一电芯连通阀323和第二电芯连通阀325之间设置回气支路,回气支路上设置有回气阀343。

58.进一步地在一些实施例中,在腔体真空总阀335和腔体真空阀337之间管道上还设置有管道清洗支路,管道清洗支路上设置有管道清洗阀345和管道清洗单元347,管道清洗支路用于清洗腔体真空总阀335和腔体真空阀337之间管道上残留的氦气。

59.进一步地在一些实施例中,在腔体真空总阀335和腔体真空阀337之间管道上还设置有氦检管道真空规349,用于检测腔体真空总阀335和腔体真空阀337之间管道中的气压情况。

60.需要说明的是,氦检单元组可以包括氦检仪351和与氦检仪351连接的氦检前级泵353,或者可以包括氦检仪351,或者可以包括氦检仪351、与氦检仪351连接的氦检前级泵353、氦检仪标漏阀355和氦检仪标配漏孔357,氦检仪标漏阀355的一端与氦检仪351连接,另一端与氦检仪标漏阀355连接,本实施例对其不作具体限定。

61.需要说明的是,氦检阀组可以包括捡漏总阀371和腔体捡漏阀373,或者可以包括腔体捡漏阀373,本实施例对其不作具体限定。

62.进一步地在一些实施例中,微漏检测模块还包括清洗氦气单元,清洗氦气单元包括用于与第一腔体301连接的第一清洗阀359、与第二腔体303连接的第二清洗阀361、分别与第一清洗阀359和第二清洗阀361连接的氮气输出单元363和用于检测氮气浓度的氮源表365。

63.进一步地在一些实施例中,该氦检系统还包括外置标漏阀367和外置标准漏孔369,外置标漏阀367的一端与外置标准漏孔369连接,另一端分别与第一腔体301真空阀和腔体真空总阀335连接。

64.进一步地,该氦检系统还包括腔体放气阀375,腔体放气阀375分别与第一腔体连通阀309、第二腔体连通阀311连接。

65.进一步地在一些实施例中,该氦检系统还包括界面显示模块(图中未显示),为了便于查看和测试需要,程序设计出hmi显示界面,通过hmi显示界面可以直观的显示氦检流程的跳转过程和每一个流程步骤的结果,还具有显示大漏检测和微漏检测处理过程中的腔体真空度、压力值、漏率等相关参数的数值功能。为了便于现场调试工作,还可以设置手动设置检测阈值、抽真空压力值等参数设定的程序。

66.需要说明的是,当氦检系统设置有四个腔体时,可以每两个腔体为一组,分为两组,氦检工作时以组为单位进行检测;又或者可以是四个腔体为一组,氦检工作时以组为单位进行检测;又或者可以是三个腔体为一组,剩下的一个腔体为另外一组,氦检工作时以组为单位进行检测,本实施例对氦检系统设置腔体数量和腔体的分组方式不作具体限定。每个分组的连接方式与上述实施例中的相同。

67.需要说明的是,氦检系统所设置的腔体数量可以是两个,或者可以是三个,或者可以是四个,本实施对其不作具体限定。

68.需要说明的是,同一个氦检系统中,氦检仪351可以设置一个,或者多个,通过控制微漏检测模块中设置的各种阀体对不同的组中的腔体进行检测,可以是一次性对所有腔体中的电芯进行微漏检测,或者可以是以组为单元对组中的腔体中的电芯进行微漏检测,或者可以是对单个腔体中的电芯进行微漏检测,本实施对其不作具体限定。

69.在本实施例中用于氦检电芯的氦检系统将连通阀(第一腔体连通阀309、第一电芯连通阀323、第二腔体连通阀311和第二电芯连通阀325)、真空阀(电芯真空阀319、腔体真空阀337)、检漏阀(捡漏总阀371和腔体捡漏阀373)、充氦阀(充氦阀327)等阀体集中在用于放置电芯的腔体上,接入不同的共用管道并与相应的泵进行连通,通过图1的系统架构平台(控制器)与腔体连接的阀门、泵、氦检仪、感应器及伺服驱动器之间的信号交互来控制着氦检流程的进行,结合此系统和氦检功能块,可以根据腔体数量和工艺要求的不同,启用或屏蔽相应的器件来实现不同数量腔体、不同的检测模式进行兼容。

70.需要说明的是,除了上述实施例中的功能结构之外,氦检系统还可以设置腔体本底检测功能、腔体压升率判断功能、管道自检功能、氦检校准以及连通管道清洗功能等,本实施例对其不作具体限定,可以根据实际情况进行设置。

71.需要说明的是,上述实施例中的氦检系统是气密性检测系统的其中一个实施例,还可以是检测其他气体的检测系统,本实施例对其不作具体限定。

72.需要说明的是,图1的系统架构平台可以设置在气密性检测系统中,也可以外置于气密性检测系统,且与气密性检测系统通信连接,可以根据实际情况进行设置,本实施例对其不作具体限定。

73.基于上述系统架构平台和气密性检测系统,下面提出本发明的气密性检测控制方法的各个实施例。

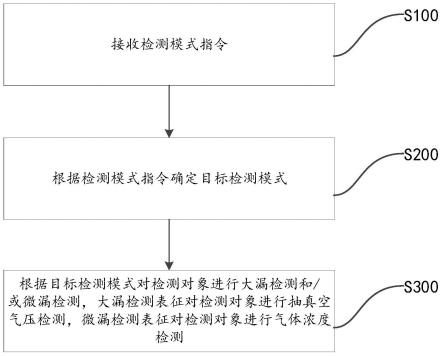

74.参照图4,图4为本发明一个实施例提供的气密性检测控制方法的流程图,本发明实施例的控制方法所应用于的氦检系统,本发明实施例的控制方法可以包括但不限于包括步骤s100、步骤s200和步骤s300。

75.步骤s100,接收检测模式指令。

76.具体地,当需要对气密性检测系统进行现场调试工作或者具体生产个工作时,用于控制气密性检测系统的控制器会接收到检测模式指令。例如:当需要对氦检系统进行现场调试工作或者具体生产个工作时,用于控制氦检系统的控制器会接收到氦捡模式指令(检测模式指令)。

77.需要说明的是,检测模式指令可以是用户在现场调试的时候下发的指令,也可以是根据生产要求预设置好的指令,本实施例对其不作具体限定。

78.需要说明的是,不同的气密性检测系统的结构不同,气密性检测系统用于处理的检测模式可以是一样的,或者可以是不一样的,本实施例对其不作具体限定,根据实际工作要求和工作过程中的氦检情况设定。

79.步骤s200,根据检测模式指令确定目标检测模式。

80.具体地,对于不同的检测模式指令,氦检系统中预设置好不同的目标检测模式与其对应,当氦检系统接收到检测模式指令之后,可以根据该检测模式指令确定其对应的目标检测模式,并根据目标检测模式调用具体的控制程序。

81.步骤s300,根据目标检测模式对检测对象进行大漏检测和/或微漏检测,大漏检测表征对检测对象进行抽真空气压检测,微漏检测表征对检测对象进行气体浓度检测。

82.具体地,当气密性检测工艺为氦检工艺,氦检工艺用于检测检测对象壳体的缝隙,包括大漏检测和微漏检测,大漏检测表征对检测对象进行抽真空气压检测,微漏检测表征对检测对象进行氦气浓度检测。其中,大漏检测是对检测对象的腔体抽真空,通过对比检测

对象内的气压下降值与预设气压差阈值之间的大小来判定是否大漏;而微漏检测是在检测对象内充入氦气(第一气体),通过氦检仪检测检测对象所处腔体中的氦气浓度大小来判断检测对象的壳体是否微漏。根据目标检测模式对检测对象进行大漏检测,或者可以检测对象进行微漏检测,又或者对检测对象进行大漏检测和微漏检测,又或者根据检测对象进行一次大漏检测和两次微漏检测,本实施例对其不作具体限定。例如:目标检测模式可以包括第一检测模式和第二检测模式,第一检测模式包括大漏检测和微漏检测,第二检测模式包括微漏检测。又例如:目标检测模式可以包括第一检测模式、第二检测模式和第三检测模式,第一检测模式包括微漏检测,第二检测模式包括微漏检测,第三检测模式包括大漏检测和微漏检测。

83.本实施例的技术方案中,当需要对氦检系统进行现场调试工作或者具体生产个工作时,用于控制氦检系统的控制器会接收到检测模式指令,该检测模式指令是根据该氦检系统的结构和处理能力进行下发的,然后控制器会根据检测模式指令确定该氦检系统需要执行的目标检测模式,再根据目标检测模式对检测对象进行大漏检测和/或微漏检测,其中大漏检测表征对检测对象进行抽真空气压检测,微漏检测表征对检测对象进行氦气浓度检测。在本实施例的技术方案中,可以在不改变氦检系统结构的基础上,通过控制器实现检测模式的切换,实现不同模式氦检的兼容,提高软件、程序设计的效率及软件、程序兼容性,满足对氦检系统现场调试要求。

84.参照图5,图5为本发明另一个实施例提供的气密性检测控制方法的流程图,在目标检测模式为第一检测模式的情况下,对检测对象进行大漏检测和微漏检测的步骤可以包括但不限于包括步骤s510和步骤s520。

85.步骤s510,对检测对象进行抽真空处理,并检测检测对象的气压差值,气压差值表征对述检测对象抽真空处理前与抽真空处理后的压强变化情况。

86.具体地,首先通过大漏检测模块对检测对象进行抽真空处理,对检测对象进行抽真空处理可以理解为对检测对象的自身以及对检测对象所处的腔体进行抽真空处理,并检测检测对象在抽真空处理前和抽真空处理后的压强变化情况,以确定检测对象是否存在大漏问题,在气压差值小于或者等于预设气压差阈值的情况下,检测对象不存在大漏问题;在气压差值大于预设气压差阈值的情况下,检测对象存在大漏问题。

87.在一实施例中,对于电芯的氦检工艺,大漏检测流程需要先判断检测模式,若检测模式选择为第一次检测模式,则跳转至检大漏流程中:需要检测的电芯(第一电芯和/或第二电芯)对应的腔体(第一腔体和/或第二腔体)上顶气缸伸出对腔体进行密封,打开腔体真空阀和腔体连通阀(第一腔体连通阀和/或第二腔体连通阀),开启腔体真空泵对腔体(第一腔体和/或第二腔体)进行抽真空处理,并打开用于放置电芯的腔体、电芯连通阀,启动腔体真空泵组,记录电芯压力值,根据电芯的气压差值与预设气压差阈值大小来判定大漏检测结果。若检测结果为ok(不存在大漏问题),则跳转至检微漏检测流程;若检测结果为ng,则需要确定存在大漏问题的电芯,并进行复检处理,不进入微漏检测流程。

88.在一实施例中,在需要检测的电芯为两个或者两个以上的情况下,即同时对两个电芯进行大漏检测,对于双腔体同时检测时,若大漏检测结果为ng,则需要单独对一个抽真空复检,确定具体哪一个腔体的检测结果为ng。

89.步骤s520,在气压差值小于或者等于预设气压差阈值的情况下,对检测对象充入

第一气体,并对已充入第一气体的检测对象进行气体浓度检测,得到检测结果。

90.具体地,在气压差值小于或者等于预设气压差阈值的情况下,表明检测对象不存在大漏问题,即检测对象通过大漏检测,那么此时需要对检测对象进行微漏检测,对检测对象充入氦气(第一气体),并通过微漏检测模块对已充入氦气(第一气体)的检测对象进行氦气检测,从而得到检测结果,若检测到氦气(第一气体)的浓度大于预设浓度阈值的情况下,则证明检测对象的壳体存在微漏问题,若检测到氦气浓度值小于或者等于预设浓度阈值的情况下,检测结果为检测对象不存在微漏问题。

91.需要说明的是,预设气压差阈值、预设浓度阈值可以根据实际的检测对象的工艺要求进行设置,本实施例对其不作具体限定。

92.在一实施例中,微漏检测过程中,若检测模式选择为一次氦检,则打开腔体连通阀、电芯连通阀,对进行腔体进行检测,判断是否需要对腔体进行抽真空处理。若腔体压力不满足条件,则对腔体进行抽真空处理,当腔体压力满足条件时,打开氦检阀组,等待检漏管道气压满足条件,则打开充氦阀,向电芯充入氦气,待充氦压力满足时,关闭充氦阀,然后通过读取氦检仪数据,根据检测数据判断得到检测结果。

93.参照图6,图6为本发明另一个实施例提供的气密性检测控制方法的流程图,检测对象的数量为至少两个或者两个以上,本发明实施例的步骤s300包括但不限于包括步骤s610、步骤s620、步骤s630和步骤s640。

94.步骤s610,同时对至少两个已充入第一气体的检测对象进行气体浓度检测;

95.步骤s620,在检测结果为检测对象存在泄漏问题的情况下,对至少两个已充入第一气体的检测对象以及检测对象所处腔体中的第一气体进行抽取处理;

96.步骤s630,对至少两个已抽取第一气体的检测对象和第一气体传输管道中的第一气体进行清洗处理,第一气体传输管道为检测对象和检测单元组之间的传输管道;

97.步骤s640,对至少两个已清洗第一气体的检测对象充入第一气体,并单独对每个已充入第一气体的检测对象进行气体浓度检测,得到检测结果。

98.具体地,在检测对象的数量为至少两个或者两个以上的情况下,为了提高检测效率,可以同时对至少两个已充入氦气(第一气体)的检测对象进行氦气检测,得到氦气检测结果,如果同时检测的检测对象均没有氦气(第一气体)泄露,那么可以直接得到微漏检测通过的结果,如果发现检测结果为检测对象存在泄漏问题,那么需要对本次同时检测对象中已充入的氦气(第一气体)进行抽取处理,并对检测对象和氦检单元组之间的传输管道中的氦气(第一气体)进行清洗处理,在清洗完成之后,对已清洗氦气(第一气体)的检测对象充入氦气(第一气体),并单独对每个已充入氦气(第一气体)的检测对象进行氦气检测,得到检测结果,从而能够得到出现氦气(第一气体)泄露问题的电芯,由于电芯的制作良率比较高,因此大部分情况下同时多次检测多个检测对象,能够有效提高氦气(第一气体)检测工作的效率。

99.在一实施例中,在对氦气(第一气体)进行抽取处理的步骤中,控制器中的程序跳转至放气流程中,判断是否需要抽取氦气(第一气体),若电芯充氦检测后出现ng情况,则需要打开电芯真空阀、电芯连通阀,通过电芯真空泵将电芯中的气压抽取至压力设定值,然后关闭电芯真空阀,打开腔体连通阀和腔体放气阀,待压力达到要求时,关闭腔体连通阀和腔体放气阀,结束放气流程。对于双腔体,程序流程可跳转至单独腔体放气流程。

100.在一实施例中,在对传输管道中的氦气进行清洗处理的步骤中,可以向至少两个已抽取氦气(第一气体)的检测对象和氦气(第一气体)传输管道中充入氮气(第二气体),以通过氮气(第二气体)对检测对象和氦气(第一气体)传输管道中的氦气(第一气体)进行清洗处理,并通过氦检仪对传输管道中的氦气(第一气体)进行检测,直至氦气(第一气体)清理干净为止。用氮气(第二气体)对腔体和氦气(第一气体)传输管道进行清洗,避免对检测对象进行微漏检测复检时,由于残余的氦离子存在对复检结果造成误判。具体地,在满足清洗流程条件时,打开腔体连通阀、腔体清洗阀、腔体放气阀,清洗一定时长后,通过累计清洗次数判断是否需要抽腔体,通常清洗次数达到3-5次之后,则判定为需要进行抽真空处理,此时打开腔体真空阀,待腔体压力抽至小于设定值后,关闭腔体真空阀,在清洗完成之后,关闭腔体连通阀、腔体清洗阀和腔体放气阀等阀体。

101.参照图7,图7为本发明另一个实施例提供的气密性检测控制方法的流程图,在目标检测模式为第二检测模式的情况下,对检测对象进行微漏检测的步骤可以包括但不限于包括步骤s710。

102.步骤s710,对已充入第一气体的检测对象进行气体浓度检测,得到检测结果。

103.具体地,在目标检测模式为第二检测模式的情况下,证明检测对象已经通过大漏检测且检测对象已经充入氦气(第一气体),即大漏检测结果直接显示ok,直接进入检微漏流程,此时,则不需要向检测对象充入氦气(第一气体),可以直接判断检测对象所处腔体的压力情况,符合压力要求的情况下,直接读取氦检仪数据,能够得到微漏检测结果;若检测到氦气(第一气体)的浓度大于预设浓度阈值的情况下,则证明检测对象的壳体存在微漏问题,若检测到氦气(第一气体)浓度值小于或者等于预设浓度阈值,则检测结果为检测对象不存在微漏问题。

104.在一实施例中,同样的在检测对象的数量为至少两个或者两个以上的情况下,为了提高检测效率,可以同时对至少两个已充入氦气的检测对象进行氦气检测,得到氦气检测结果,如果发现检测结果为检测对象存在泄漏问题,那么需要对本次同时检测对象中已充入的氦气进行抽取处理,并对检测对象和氦检单元组之间的传输管道中的氦气进行清洗处理,在清洗完成之后,对已清洗氦气(第一气体)的检测对象充入氦气(第一气体),并单独对每个已充入氦气(第一气体)的检测对象进行氦气检测,得到检测结果,从而能够得到出现氦气(第一气体)泄露问题的电芯,由于电芯的制作良率比较高,因此大部分情况下同时多次检测多个检测对象,能够有效提高氦气检测工作的效率。

105.另外,本技术的一个实施例提供了一种控制器,该控制器包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序。处理器和存储器可以通过总线或者其他方式连接。需要说明的是,本实施例中的控制器,可以对应为包括有如图1所示实施例中的存储器和处理器,能够构成图1所示实施例中的系统架构平台的一部分,两者属于相同的发明构思,因此两者具有相同的实现原理以及有益效果,此处不再详述。

106.实现上述实施例的控制器侧的气密性检测控制方法所需的非暂态软件程序以及指令存储在存储器中,当被处理器执行时,执行上述实施例的气密性检测控制方法,例如,执行以上描述的图4中的方法步骤s100至s300、图5中的方法步骤s510至s520、图6中的方法步骤s610至s640、图7中的方法步骤s710。

107.此外,本技术的一个实施例还提供了一种氦检系统,包括上述实施例中的控制器,

实现原理以及有益效果与控制器一致,此处不再详述。

108.此外,本技术的一个实施例还提供了一种计算机可读存储介质,该计算机可读存储介质存储有计算机可执行指令,当计算机可执行指令用于执行上述气密性检测控制方法,例如,执行以上描述的图4中的方法步骤s100至s300、图5中的方法步骤s510至s520、图6中的方法步骤s610至s640、图7中的方法步骤s710。

109.本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统可以被实施为软件、固件、硬件及其适当的组合。某些物理组件或所有物理组件可以被实施为由处理器,如中央处理器、数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包括计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。需要说明的是,计算机可读存储介质可以是非易失性,也可以是易失性。

110.以上是对本技术的较佳实施进行了具体说明,但本技术并不局限于上述实施方式,熟悉本领域的技术人员在不违背本技术精神的共享条件下还可作出种种等同的变形或替换,这些等同的变形或替换均包括在本技术权利要求所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。