1.本发明涉及一种可控快速响应相变储热系统及传热方法,属于航天电子产品热控制领域。

背景技术:

2.近年来,卫星系统向集成化、小型化、高性能等方向不断发展,如以高速、一体化数据处理为代表的数字产品和以功率放大为代表的大功率功放产品,其单个芯片、单板、整机的热耗都较上一代产品提高了3-5倍,局部或瞬时的功率可高达数百瓦/平方厘米,而产品的高集成度使其有效散热空间日趋减小,且许多场合散热空间是封闭或半封闭的,导致有效散热空间非常狭小而热流密度又非常高,同时对产品控温精度的要求也越来越高,这些都给宇航产品的散热设计提出了更高的要求,传统的散热方式已经无法满足产品设计要求,必须研发采用更为高效的散热方式。

3.在空间安全方面,目前,空间电子束武器、高功率微波武器等是各国关注的重点,此类武器产品工作时释放大量热量,热控技术成为产品的瓶颈技术,亟需开发高效传热方法解决产品高温失效问题。

4.对于短期或周期性开机工作的产品,使用相变材料吸收产品工作时的热量,在产品不工作时将热量释放出来,可实现对产品高水平的温度控制。相变材料热控没有运动部件,可靠性高,但作为非金属材料,相变材料相变过程中传热性能差,无法快速吸收大功率产品工作时产生的热量,使大功率产品温度超过热设计要求,热迟滞现象明显。

技术实现要素:

5.本发明的目的在于克服上述缺陷,提供一种可控快速响应相变储热系统及其传热方法,解决了现有传热系统短时功率大热耗消纳问题,具有热容大、导热系数高等特点,非常适用于短时、大功率、高热流密度的一次性或周期性工作的电子产品。

6.本发明的另一个目的在于提供一种可控快速响应相变储热系统的加工方法,解决了常规相变装置中蜂窝骨架与金属封装壳体之间的接触热阻大的问题,将相变储热系统中的金属部件作为整体进行3d打印,有利于消除常规相变装置中蜂窝骨架与金属封装壳体之间的接触热阻。

7.为实现上述发明目的,本发明提供如下技术方案:

8.一种可控快速响应相变储热系统,包括金属封装壳体,相变材料,蜂窝骨架,导热增强回路模块和热可控阀;

9.导热增强回路模块的个数n>1,n个导热增强回路模块设于金属封装壳体内部,且沿传热方向依次排布,将n个增强回路模块沿传热方向依次分别记为第1,2

……

n级导热增强回路模块,其中相邻两级导热增强回路模块之间设有热可控阀;

10.记相邻两级导热增强回路模块分别为第i级导热增强回路模块和第i 1级导热增强回路模块,1≤i≤n-1;热可控阀开启时,相邻两级导热增强回路模块之间的导热路径接

通,热可控阀关闭时,相邻两级导热增强回路模块之间的导热路径断开,当相邻两级导热增强回路模块之间的导热路径接通时,热量由第i级导热增强回路模块快速传入第i 1级导热增强回路模块;

11.蜂窝骨架填充于金属封装壳体内部,相变材料分布于蜂窝骨架中。

12.进一步的,导热增强回路模块包括蒸发器,冷凝器,连接蒸发器出口和冷凝器入口的蒸汽管道,连接蒸发器入口和冷凝器出口的液体管道,设于液体管道上的特斯拉阀和循环流动的传热工质;

13.热可控阀的个数为n-1,其中第i个热可控阀设于第i级导热增强回路模块的冷凝器和第i 1级导热增强回路模块的蒸发器之间。

14.进一步的,金属封装壳体一端的外表面作为相变储热系统吸热面与待散热产品接触,金属封装壳体另一端的外表面作为相变储热系统散热面与温度较低的外部环境接触,第1级导热增强回路模块的蒸发器与金属封装壳体一端的内表面接触,第n级导热增强回路模块的冷凝器与金属封装壳体另一端的内表面接触;

15.所述导热增强回路模块中的传热工质为水,丙酮或甲醇等。

16.进一步的,金属封装壳体,蜂窝骨架和导热增强回路模块中的蒸发器、冷凝器、蒸汽管道、液体管道和特斯拉阀均采用同一材料。

17.进一步的,所述同一材料为导热率大于180w/m℃的铝合金,铜合金或纯铜;所述热可控阀为cu-zn-al形状记忆合金材料;相变材料为石蜡。

18.进一步的,热可控阀为片状,第i级导热增强回路模块的冷凝器和第i 1级导热增强回路模块的蒸发器之间设有容纳第i个热可控阀的封闭空腔,当第i级导热增强回路模块的冷凝器温度低于预设阈值时,第i个热可控阀在封闭空腔中为游离状态,当第i级导热增强回路模块的冷凝器温度不低于预设阈值时,第i个热可控阀受热膨胀至同时与第i级导热增强回路模块的冷凝器和第i 1级导热增强回路模块的蒸发器接触,使热量由第i级导热增强回路模块传入第i 1级导热增强回路模块。

19.进一步的,蜂窝骨架填充于金属封装壳体与导热增强回路模块之间,蜂窝骨架同时接触金属封装壳体和导热增强回路模块,且第i级导热增强回路模块的冷凝器和第i 1级导热增强回路模块的蒸发器之间不设置蜂窝骨架和相变材料。

20.进一步的,所述金属封装壳体和蜂窝骨架一体加工成型;

21.金属封装壳体为封闭结构。

22.一种可控快速响应相变储热系统的传热方法,包括:

23.金属封装壳体接收待散热产品的热量并传递至导热增强回路模块;

24.导热增强回路模块的蒸发器吸收热量后,蒸发器中的液态传热工质转变为气态传热工质,气态传热工质通过蒸汽管道进入冷凝器,在冷凝器中凝结为液态传热工质,液态传热工质通过设有特斯拉阀的液体管道再次回到蒸发器;

25.当第i级导热增强回路模块中的冷凝器温度不低于预设阈值时,第i级导热增强回路模块和第i 1级导热增强回路模块之间所设热可控阀开启,第i级导热增强回路模块与第i 1级导热增强回路模块之间的快速导热路径接通,热量由第i级导热增强回路模块传入第i 1级导热增强回路模块;

26.导热增强回路模块将热量传输给相变材料,此时包裹整个导热增强回路模块的相

变材料此时都参与换热;

27.在待散热产品工作时,相变储热系统的吸热面吸收其热量,相变材料恒温融化吸热,在待散热产品停止工作时,相变储热系统的散热面将热量传递至外部环境,相变材料凝固放热,储存待散热产品下一次工作时所需的冷量。

28.一种可控快速响应相变储热系统的加工方法,包括:

29.采用3d打印的方法,利用同一材料,以金属封装壳体,蜂窝骨架,导热增强回路模块中的蒸发器、冷凝器、蒸汽管道、液体管道和特斯拉阀为整体进行分层打印;

30.打印过程中在第i级导热增强回路模块的冷凝器和第i 1级导热增强回路模块的蒸发器之间放置第i个热可控阀,并形成容纳第i个热可控阀的封闭空腔;

31.打印过程中在金属封装壳体上留置第一注入孔,在导热增强回路模块的蒸发器或冷凝器上留置第二注入孔;

32.打印完成后,将相变材料通过第一注入金属封装壳体,使相变材料均匀分布于蜂窝骨架中,将导热增强回路模块的传热工质通过第二注入孔注入蒸发器或冷凝器。

33.本发明与现有技术相比具有如下有益效果:

34.(1)本发明采用热可控阀连接相邻串联布置的导热增强回路的方法,提高了相变储热系统的传热能力,并实现了相变储热系统的相变时机的自主可控;

35.(2)本发明利用包含特斯拉阀的环形导热增强回路模块优化了相变储热系统内部导热能力,大幅度提高了相变储热系统的响应速度;

36.(3)本发明提出利用激光熔覆成型方法对相变储热系统外部封装结构与内部导热增强结构一体成型的方法,并对材料进行了设计,消除了导热增强体、环形导热增强回路模块等内部结构与封装结构的接触热阻、消除了装置中不同部件之间的热膨胀不匹配问题;

37.(4)本发明采用热可控阀控制导热增强回路的方法灵活可靠,可根据具体需求对热可控阀的材料、热膨胀系数、预设阈值等进行设计。

附图说明

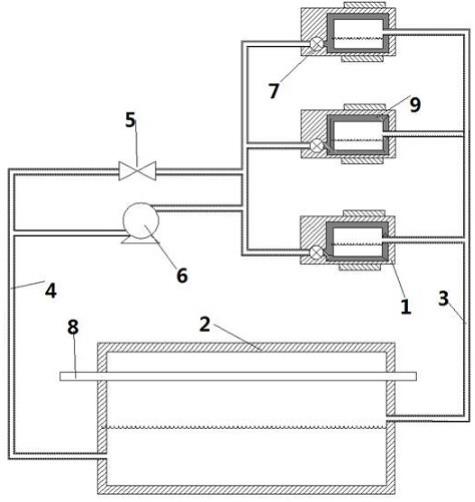

38.图1为本发明可控快速响应相变储热系统示意图;

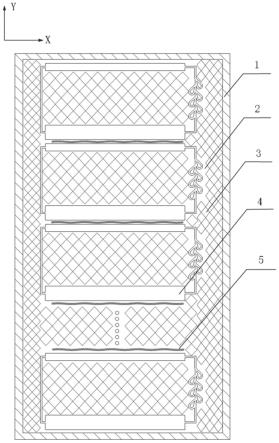

39.图2为本发明导热增强回路模块工作原理;

40.图3为本发明冷凝器与蒸发器换热面示意图。

具体实施方式

41.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

42.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

43.本发明提供一种可控快速响应相变储热系统及其传热方法,其中储热系统包括相变材料、蜂窝骨架、导热增强回路模块、热可控阀和金属封装壳体。导热增强回路模块具有高导热性能,热可控阀在特定温度下对传热通路的开断可控,结合蜂窝骨架的大比表面积及相变材料的高相变潜热,具有热容大、导热系数高等特点,非常适用于短时、大功率、高热

流密度的一次性或周期性工作的电子产品,具有吸热相应速度快、热耗消纳能力强、温度波动区间小等优点。

44.本发明一种可控快速响应相变储热系统包括:金属封装壳体、相变材料、蜂窝骨架、导热增强回路模块和热可控阀;

45.在金属封装壳体内部,以多级串联布置形式,嵌入导热增强回路模块,相邻的两级环形导热增强回路模块的冷凝器和蒸发器之间设有热可控阀,再均匀填充蜂窝骨架高导热材料,最后再在金属封装壳体内部灌装注入液态相变材料,使相变材料充分地在金属封装壳体内均匀分布。

46.金属封装壳体为封闭的金属外腔体,优选通过激光熔覆成型技术(3d打印)加工,其材料具有高导热率、低膨胀率,一般为铝合金、铜合金或纯铜,导热率大于180w/m℃,可以根据系统导热要求灵活改变腔体外形。当然也可通过机械加工的方式,实现金属封装半封闭腔体,再利用焊接的方式实现密闭的金属外腔体。

47.导热增强回路模块是一种单向快速传热回路,包括传热工质、特斯拉阀、蒸发器、冷凝器、蒸汽管道和液体管道,蒸发器靠近相变储热系统的高温面,冷凝器靠近低温面,其传热工质可以为水、丙酮、甲醇等与导热增强回路模块管体材料相容,且工作温度范围与相变材料相变温区匹配的物质。在相变储热系统中设置多级导热增强回路模块相串联布置,第1级环形导热增强回路模块的蒸发器直接接触相变储热系统吸热面,蒸发器内传热工质液体吸热蒸发,当热可控阀所受热量使其膨胀至连通第1级导热增强回路模块的冷凝器和第2级导热增强回路模块蒸发器时,冷凝器的外散热面与第2级的蒸发器的吸热面通过热可控阀连接传递热量,如此达到多级串联。在导热增强回路模块的内部,蒸发器吸收热量,传热工质由液态蒸发为气态,通过蒸汽管道进入冷凝器,凝结为液体后通过液体管路,经由特斯拉阀再次回到蒸发器继续带走热量。

48.热可控阀是一种高导热率,高膨胀率的金属材料,其安装在两级导热增强回路模块之间,上一级环形导热增强回路模块的冷凝器外表面与下一级环形导热增强回路模块的蒸发器的外表面之间。

49.在未设置多级导热增强回路模块和热可控阀的情况下,相变过程中相变材料的液态和固态的界面是逐步向下(即沿传热方向)移动的,一个时刻点只有一个固液界面上的相变材料参与相变,此时换热效率低。本发明所设置了多级导热增强回路模块,可以将上一级导热增强回路模块的热量迅速导入下一级导热增强回路模块周围,使接收到热量的导热增强回路模块周围的立体的相变材料都能同时换热,而某一级导热增强回路模块是否参与换热由多级导热增强回路模块之间的热可控阀控制,如此可实现相变时机的可控,提高换热效率。

50.一种可控快速响应传热方法,其具体传热步骤如下:

51.(1)金属封装壳体接收到外界瞬时大热量;

52.(2)导热增强回路模块的蒸发器迅速吸收热量后,传热工质由液态蒸发为气态,通过蒸汽管道进入冷凝器,凝结为液体后通过液体管路,经由特斯拉阀再次回到蒸发器继续带走热量;

53.(3)相变储热系统内部导热增强回路模块周围的相变材料随着导热增强回路模块的循环工作,开始恒温融化吸热;

54.(4)当某一级导热增强回路模块不能完全吸纳热量,该级导热增强回路模块和下一级导热增强回路模块之间高导热率、高膨胀率的热可控阀同时与该级导热增强回路的冷凝器以及下一级导热增强回路模块蒸发器外表面紧密接触,使得热量被下一级导热增强回路模块所吸纳,下一级导热增强回路模块内循环启动;

55.(5)相变储热系统内的后续导热增强回路模块按照步骤(4)的工作原理依次触发。

56.实施例1:

57.本实施例将结合图1~3进一步详细说明。

58.如图1所示,本实施例中,金属封装壳体1是导热率大于350w/m℃的铜合金,金属封装壳体1的xz面(图1中金属封装壳体1的上表面)接触发热的电子设备和器件,热量快速传递到金属封装壳体1后,金属封装壳体1内部填充蜂窝骨架3,而此骨架采用蜂窝式结构,材料与金属封装壳体1相同,一体加工成型,这样就可以消除热量传递过程中金属封装壳体上表面内壁与蜂窝骨架上表面之间的接触热阻。图中导热增强回路模块4沿着热量传递方向-y方向均匀分布在金属封装壳体1的内腔中。导热增强回路模块4是一种环形单向快速传热回路,包括传热工质、特斯拉阀、蒸发器、冷凝器、蒸汽管道和液体管道,蒸发器靠近相变储热系统的高温面,冷凝器靠近低温面,蒸发器、冷凝器、蒸汽管道、液体管道和特斯拉阀的材料是铜合金材料,传热工质可以为水、丙酮、甲醇等与导热增强回路模块4管体材料相容的物质。特斯拉阀门是一种固定几何形状的被动单向导通阀,它的存在可以使流体单向流通,即正向流通而反向阻塞,其固定的几何形状,可以弥补传统阀门因需要可移动部件而容易损坏的缺点,可代替可动阀。由于流体具有惯性,在不同方向通过阀门时,流阻不同,从而实现单向流通。特斯拉阀门具有结构简单,方便加工,使用寿命长等优点,仅凭借其自身几何形状便可产生流向控制的效果。

59.热可控阀5是一种高导热率、高膨胀率的金属材料,其安装在两级导热增强回路模块4之间,更加具体的,图3中,301指上一级导热增强回路模块的冷凝器,304指下一级导热增强回路模块的蒸发器,热可控阀5安装于上一级导热增强回路模块的冷凝器外表面302与下一级导热增强回路模块的蒸发器外表面303之间,在上一级导热增强回路模块的冷凝器外表面302与下一级导热增强回路模块的蒸发器外表面303之间无相变材料。

60.在相变储热系统中设置多级导热增强回路模块4相串联,第1级导热增强回路模块4的蒸发器直接接触相变储热系统高温面(吸热面),蒸发器内液态传热工质吸热蒸发,在冷凝器的外散热面与第2级导热增强回路模块4蒸发器的吸热面通过热可控阀5连接传递热量,热可控阀5采用cu-zn-al形状记忆合金材料,热可控阀5受热膨胀变形,当热可控阀5所受热量使其膨胀至连通第1级导热增强回路模块4的冷凝器和第2级导热增强回路模块4蒸发器时,实现热量由第1级导热增强回路模块4向第2级导热增强回路模块4的传递,如此达到多级串联分布,可根据热耗的要求值,增加串联的级数,或者利用可控阀5控制环形导热增强回路模块4工作与否。

61.导热增强回路模块4的内部,蒸发器吸收热量,传热工质由液态蒸发为气态,通过蒸汽管道进入冷凝器,凝结为液体后通过液体管路,经由特斯拉阀再次回到蒸发器继续带走热量。最后一级导热增强回路模块4的冷凝器直接接触相变储热系统低温面(放热面),在最后一级导热增强回路模块4直接利用低温面的外界低温放热。蜂窝骨架3在金属封装壳体1内腔与导热增强回路模块4的外壁之间均匀分布。最后在金属封装壳体1内部真空环境下,

加注液化相变材料2和导热增强回路模块4内部工质,待液态相变材料2凝固后可使其充分填充在壳体内部。相变材料2一般选用高潜热的石蜡,或者其它更高端材料。

62.本发明通过导热增强回路模块4优化相变储热系统内部的传热性能,通过热可控阀5实现导热增强回路的多级串联,进一步优化传热效果,从而实现可控快速响应相变储热。

63.对于整个系统的实现和加工方面,一般采用两种方式,1、采用传统的机械加工方式,首先车床根据图纸加工出铜合金的金属封装壳体1半封闭腔体(半封闭腔体为侧壁和上盖板的组合)及金属封装壳体1的下盖板结构件,焊接导热增强回路模块4各部分,并将其嵌入蜂窝骨架3内,蜂窝骨架3与导热增强回路模块4的组合体整体装入金属封装壳体1半封闭腔体后,再与金属封装壳体1的下盖板结构件焊接密封,密封时留置注入相变材料2和导热增强回路模块4内部传热工质的小孔,最后填充相变材料2和传热工质后,密封小孔。2、采用3d打印的方式,准备铜合金材料,在加工的过程中,从图1所示的xz面开始打印,先打印出金属封装壳体1的xz面(图1中金属封装壳体1的上端面或下端面),然后根据设计图纸,在布局导热增强回路模块4的地方开始依次打印图2所示的冷凝器、气体管路、液体管路和蒸发器,在没有设计导热增强回路模块4的空间打印蜂窝骨架,以从金属封装壳体1的下端面开始打印为例,在最后一级导热增强回路模块4打印完成后,在其蒸发器上表面布置预先加工好的可控阀5,再继续进行整体的3d打印,可控阀5通过最后一级导热增强回路模块4的蒸发器上表面和相邻一级导热增强回路模块4的冷凝器下表面和四周结构封闭在一个狭小空腔内,空腔的y向尺寸恰好等于可控阀5导通相邻两级导热增强回路模块4的尺寸,重复上述步骤,将金属封装壳体1、多级导热增强回路模块4和蜂窝骨架3打印完成。通过激光熔覆成型技术(3d打印)可消除常规相变装置中蜂窝骨架与金属封装壳体之间的接触热阻。

64.打印的过程中,导热增强回路模块4留置小孔,目的是打印完成后注入传热工质后密封,同样在打印过程中在金属封装壳体1留置小孔方便注入相变材料2。

65.本实施例还提供了一种可控快速响应传热方法,结合图2,该方法包括如下步骤:

66.(1)金属封装壳体1接收到外界瞬时大热量;

67.(2)导热增强回路模块4由蒸发器、冷凝器、蒸汽管道和液体管道组成,蒸发器靠近相变储热系统的高温面,冷凝器靠近低温面。为了提高导热增强回路的单向导热能力,使用特斯拉阀,由于特斯拉阀的特殊结构,工质只能单向流动,不但为环形导热增强回路提供了源源不断的单向可靠动力,特斯拉阀还将液体与气体分离,提高了蒸发器的换热效率,气道阻力较传统平板热管减小了30%,最大传热功率提升了100%。导热增强回路模块4的蒸发器迅速吸收热量后,传热工质由液态蒸发为气态,通过蒸汽管道进入冷凝器,凝结为液体后通过液体管路,经由特斯拉阀再次回到蒸发器继续带走热量;

68.(3)相变储热系统内部导热增强回路模块4周围的相变材料2随着导热增强回路模块4的循环工作,开始恒温融化吸热;

69.(4)当第i级导热增强回路模块4不能完全吸纳热量,冷凝器外表面的高导热率、高膨胀率的热可控阀5与第i 1级导热增强回路模块4蒸发器外表面紧密接触,使得热量被第i 1级导热增强回路模块4所吸纳,第i 1级导热增强回路模块4内循环启动;

70.(5)相变储热系统内的后续导热增强回路模块4按照步骤(4)的工作原理依次触发。

71.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

72.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。