1.本发明涉及煤层气领域,具体涉及一种平衡水分煤样的自动制备装置和制备方法。

背景技术:

2.煤层气是一种与煤炭共生、以吸附状态为主储存在煤层内的非常规天然气,主要成分以甲烷为主。我国煤层气资源储量丰富,由于其热值与天然气相当,燃烧产物洁净,对能源、煤矿安全、环保都有着十分重要的意义。近年来,煤层气产业开发取得了快速的发展。

3.在煤层气的勘探开发过程中,等温吸附测试是最为重要的室内实验之一,该实验利用平衡水分煤样在样品舱内与一定压力的气体发生吸附作用,测定气体吸附量,随气体压力的提高绘制吸附曲线,并根据吸附方程计算理论最大吸附量。该实验可以用于估算储量、估算可采量等过程。而制备实验中使用的平衡水分煤样,则成为该实验的重要一环。

4.现有的平衡水分煤样主要通过人工手动方式制备,存在操作繁琐、称量过程因暴露干燥产生误差等问题,因而常常导致制样失败,影响实验进度。

技术实现要素:

5.为了解决上述问题,提出了本技术的一种平衡水分煤样的自动制备装置和制备方法,以便克服上述问题。

6.为了实现上述目的,本技术采用了如下技术方案:

7.依据本技术的一个方面,提供了一种平衡水分煤样的自动制备装置,该装置包括:恒温箱、隔板、样品台、称量轴承、电子天平、蒸发槽和控制电路板;

8.恒温箱的上部经隔板分隔为平衡水分舱,蒸发槽和样品台置于平衡水分舱内,电子天平置于隔板下方;

9.隔板中部设置有孔;称量轴承从孔穿过,称量轴承的顶部与样品台连接,称量轴承的底部与电子天平连接;

10.恒温箱和电子天平分别与控制电路板电连接,由控制电路板设定温度以及采集数据,并根据采集的数据计算和提示平衡水分结果。

11.可选地,装置还包括水位报警传感器,水位报警传感器浸没设置在蒸发槽中,并与控制电路板连接。

12.可选地,样品台上设置有样品托盘,样品台的尺寸大于样品托盘,样品台的边缘设置有挡板。

13.可选地,平衡水分舱安装有舱门,舱门设置有透明观察窗,透过透明观察窗能够观察到蒸发槽内的水位。

14.可选地,舱门设置有把手,把手在关闭时与恒温箱的外壳连接口锁死,舱门的内侧外缘还安装有密封条。

15.可选地,称量轴承的顶部与样品台固定连接,称量轴承的底部通过配重底座置于

电子天平上,与电子天平接触连接。

16.可选地,隔板的孔处还设置有密封连接的耐高温硅胶盘;称量轴承穿过隔板的孔的部分设置有直径缩小的分段,耐高温硅胶盘的中部设置有孔径小于分段直径的通孔,安装时耐高温硅胶盘嵌套在称量轴承的分段处。

17.可选地,蒸发槽为透明材质,顶部敞开,并设置有多个,均匀放置在平衡水分舱内的各处。

18.可选地,装置还包括连接控制电路板的控制按钮、指示灯、显示屏和/或打印装置;

19.控制按钮包括称量托盘按钮、开始制样按钮和临时称量按钮;

20.指示灯包括制备中指示灯、制备完成指示灯和水位异常指示灯;

21.显示屏显示初始样品质量、上次称量质量、本次称量质量和质量变化率;

22.打印装置用于实现称量数据的字条打印。

23.依据本技术的另一方面,提供了一种平衡水分煤样的自动制备方法,利用如上任一项的自动制备装置进行,该方法包括:

24.步骤一:启动自动制备装置,设定恒温箱平衡温度,并向蒸发槽内加入足量硫酸钾过饱和溶液,等待至自动制备装置稳定;

25.步骤二:在放置煤样前,称量样品台的当前质量m0;

26.步骤三:制取粒度为0.25mm~0.18mm的煤样,空气干燥后称取不少于35g煤样,将煤样置于样品台内,均匀加入适量蒸馏水,由控制电路板按预设时间间隔采集电子天平的质量数据;

27.步骤四:待控制电路板计算得煤样的质量变化率达到预设条件,即说明平衡水分煤样制备完成。

28.综上所述,本技术的有益效果是:

29.本装置在制样时,煤样在平衡水分舱中进行水分吸收,称量过程不需要取出,因而煤样和外部空气环境不直接接触,既可以提高制样效率,也可以减少外部环境干扰;装置的控制电路板能够自动采集数据,计算并提示煤样平衡水分的结果,正常运行下不需要每天进行人工操作,可以提高工作效率;制样的任一阶段乃至制样完毕后,样品质量可随时获知,并且能够持续维护样品的湿度环境,方便后续实验的开发设计。

附图说明

30.图1为本技术一个实施例提供的一种平衡水分煤样的自动制备装置结构示意图;

31.图2为图1所示实施例的外部示意图;

32.图3为图1所示实施例的隔板处的圆形法兰垫圈和耐高温硅胶盘示意图;

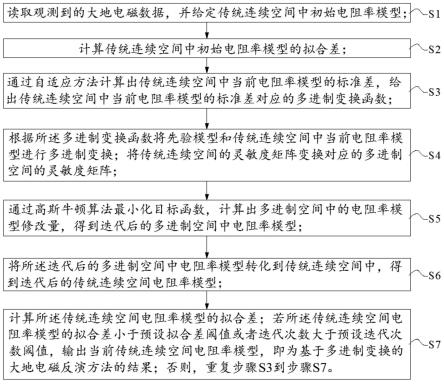

33.图4为本技术一个实施例提供的一种平衡水分煤样的制备方法流程示意图。

34.图中:1、电子天平;2、配重底座;3、称量轴承;4、耐高温硅胶盘;5、圆形法兰垫圈;6、螺栓;7、样品台;8、样品托盘;9、煤样;10、蒸发槽;11、蒸馏水;12、硫酸钾;13、水位报警传感器;14、隔板;15、恒温箱;151、平衡水分舱;16、控制面板;17、恒温箱开关;18、控制电路板;31、装置开关;32、称量托盘按钮;33、开始制样按钮;34、临时称量按钮;35、制备中指示灯;36、制备完成指示灯;37、水位异常指示灯;38、显示屏;39、打印装置;40、透明观察窗;41、把手。

具体实施方式

35.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

36.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.本技术的技术构思是:利用恒温箱设置环境稳定的平衡水分舱,于其中设置蒸发槽和样品台,实现煤样的水分吸附平衡,并借助称量轴承、电子天平和控制电路板,自动实现煤样质量数据的称量,提高制作效率,同时避免人为手动操作的繁琐过程,尤其避免称量时煤样暴露在外部干燥空气环境中造成的误差。

38.图1至图3示出了本技术一个实施例提供的一种平衡水分煤样的自动制备装置结构示意图。如图1至图3所示,一种平衡水分煤样9的自动制备装置,该装置包括:恒温箱15、隔板14、样品台7、称量轴承3、电子天平1、蒸发槽10和控制电路板。

39.恒温箱15的上部经隔板14分隔为平衡水分舱151,蒸发槽10和样品台7置于平衡水分舱151内,电子天平1置于隔板14下方。

40.隔板14中部设置有孔。称量轴承3从隔板14的孔中穿过,并且其顶部与样品台7连接,底部与电子天平1连接,从而能够称量样品台7上的煤样9质量。

41.恒温箱15与电子天平1分别与控制电路板电连接。控制电路板设定恒温箱15的温度,以及采集电子天平1的数据,并根据采集的数据计算和提示平衡水分结果。具体地,控制电路板通过信号采集卡读取电子天平1的读数,并根据多次获取的读数,计算煤样9质量的变化率。当煤样9质量变化率达到预设条件时,例如煤样9质量变化率小于2%时,则说明煤样9已经吸附水分达平衡,此时控制电路板发出提示,提醒平衡水分煤样9已制备完成,制备过程自动实现,无需人为拿取煤样9称量。

42.因而,本技术可以实现平衡水分煤样9的自动制备,只要加入煤样9和蒸发溶液即可,水分平衡的过程中无需人为监督看管,大大减少了人为手动称量、添液等造成的干扰,在提高制备效率的同时,制样结果也更准确。

43.在本技术的一个实施例中,如图1至图3所示,该装置还包括水位报警传感器13,水位报警传感器13浸没设置在蒸发槽10中,并与控制电路板连接。

44.在本技术的一个实施例中,蒸发槽10为透明材质,顶部敞开,并设置有多个,均匀放置在平衡水分舱151内的各处。

45.如图1所示实施例中,蒸发槽10为顶部敞开的长方体,设置有2个,分居平衡水分舱151的两侧,并且两个蒸发槽10等高,提供均匀的湿度环境。每个蒸发槽10中,均配备有一个水位报警传感器13,只要有一枚水位报警传感器13的检测水位不足,就开启水位异常报警,以避免制样过程中发生蒸干问题而不知。

46.在本技术的一个实施例中,如图1所示,样品台7上设置有样品托盘8,样品托盘8用于承装煤样9。样品台7的尺寸大于样品托盘8,样品台7的边缘设置有挡板以增强放置稳定性。

47.在本技术的一个实施例中,如图2所示,平衡水分舱151安装有舱门,舱门设置有透

明观察窗40,透过透明观察窗40能够观察到蒸发槽10内的水位,从而增强装置的可视性。舱门设置为横向舱门,通过轴承与恒温箱15外壳连接。

48.在本技术的一个实施例中,如图2所示,舱门设置有把手41,把手41在关闭时与恒温箱15的外壳连接口锁死,且舱门的内侧外缘还安装有密封条,通过密封条提高密封效果,保持煤样9环境的温度、湿度稳定性。

49.在本技术的一个实施例中,如图1所示,称量轴承3的顶部与样品台7固定连接,称量轴承3的底部通过配重底座2置于电子天平1上,与电子天平1接触连接。从而样品台7上煤样9吸附水分产生质量变化时,电子天平1可随时获取煤样9的质量数据。

50.在本技术的一个优选实施例中,如图1和图3所示,隔板14的孔处还设置有密封连接的耐高温硅胶盘4。称量轴承3穿过隔板14的孔的部分设置有直径缩小的分段,耐高温硅胶盘4的中部设置有孔径小于该分段直径的通孔,安装时,耐高温硅胶盘4嵌套在称量轴承3的分段处。耐高温硅胶盘4可以加强隔离平衡水分舱151的效果,维持舱内温湿度的稳定性。

51.在本技术的一个实施例中,隔板14为金属板,优选为不锈钢金属板,具有良好的强度和抗腐蚀性,隔板14中部的孔的孔径大于称量轴承3的直径,避免刮擦称量轴承3产生误差。耐高温硅胶盘4通过圆形法兰垫圈5和螺栓6密封连接在隔板14上,如图3所示,圆形法兰垫圈5为厚度均匀的有孔圆盘,其中心孔的直径也大于称量轴承3的直径。

52.在本技术的一个实施例中,如图1至图2所示,装置还包括连接控制电路板的控制按钮、指示灯、显示屏和/或打印装置,用以辅助控制电路板的开关控制、指示、显示以及记录工作。

53.显示屏和打印装置位于自动制备装置的下部外侧,控制电路板安装于自动制备装置的下部内侧。

54.其中,如图2所示,控制按钮包括称量托盘按钮32、开始制样按钮33和临时称量按钮34。在控制按钮附近还设置有装置开关31,电子天平1位于自动制备装置的底部,通过信号采集卡由控制电路板采集数据,并且电子天平的电源通过装置开关31联动控制。

55.指示灯包括黄色的制备中指示灯35、绿色的制备完成指示灯36和红色的水位异常指示灯37。

56.显示屏38用于显示初始样品质量、上次称量质量、本次称量质量和质量变化率。

57.打印装置39用于实现称量数据的字条打印。

58.此外,如图1所示,恒温箱的底部设置有恒温箱的控制面板16,以及用于开启恒温箱的恒温箱开关17,恒温箱的加热管和鼓风口均位于底部内侧。

59.本技术还公开了一种平衡水分煤样的自动制备方法,利用如上任一项的自动制备装置进行,如图4所示,该方法包括:

60.步骤一:启动自动制备装置,设定恒温箱平衡温度,并向蒸发槽内加入足量硫酸钾过饱和溶液,待自动制备装置稳定。

61.步骤二:在放置煤样前,称量样品台的当前质量m0。

62.步骤三:制取粒度为0.25mm~0.18mm的煤样,空气干燥后称取不少于35g煤样,将煤样置于样品台内,均匀加入适量蒸馏水,由控制电路板按预设时间间隔采集电子天平的质量数据。

63.步骤四:待控制电路板计算得煤样的质量变化率达到预设条件,即说明平衡水分

煤样制备完成。

64.具体地,结合图1至图3所示,说明操作细节:

65.步骤一中,启动自动制备装置的装置开关31,启动恒温箱开关17,通过控制面板16设定温度至实验温度,在两侧的蒸发槽10中加入足量硫酸钾12和蒸馏水11,配置成过饱和溶液,等待仪器稳定。

66.步骤二中,将样品托盘8放置于样品台7上,按下称量托盘按钮32,控制电路板18采集当前质量m0。

67.步骤三中,制取粒度为0.25mm~0.18mm的煤样200g,空气干燥后称取不少于35g煤样,将煤样9置于样品托盘8内,均匀加入适量蒸馏水。将放有煤样9的样品托盘8放置于样品台7上,按下开始制样按钮33。控制电路板采集首次称量质量m1,并开始计时,黄色的制备中指示灯35亮起。控制电路板计算煤样初始质量为m_initial=m1-m0,显示于显示屏38上初始样品质量的位置,并将初始质量通过打印装置39打印。

68.步骤三后到制样完成前,为自动制备装置自动运行的过程,无需人为操作。本技术以一个实施例代表说明自动计算煤样质量变化率的过程:蒸发槽10中过饱和溶液在恒温箱15的加热下,水分蒸发至平衡水分舱151内,使煤样9吸收水分。每当控制电路板计时满24小时后,控制电路板采集当前质量m2,计算当前样品质量为m_now=m2-m0,显示于显示屏38本次称量质量的位置;控制电路板计算上次样品质量为m_pre=m1-m0,显示于液晶显示屏38上次样品质量位置。

69.控制电路板计算质量变化率,公式为:

70.△

m=(m2-m0)/(m1-m0)*100%。

71.控制电路板将质量变化率

△

m显示于显示屏38上质量变化率的位置,并将当前计时、当前样品质量、质量变化率通过打印装置39打印。

72.如果质量变化率

△

m小于2%,即说明平衡水分煤样制备完成,黄色制备中指示灯35关闭,绿色制备完成指示灯36开启。如果质量变化率

△

m不小于2%,将m2数据存入m1位置,待下个周期24小时到达后,再次按上述过程称量计算。

73.此外,本技术制备方法还包括临时称量步骤:按下临时称量按钮34,由控制电路板采集临时称量质量m3,计算临时样品质量为m_tem=m3-m0,显示于显示屏38上临时称量质量的位置,同时控制电路板计算质量变化率,公式为:

74.△

m=(m3-m0)/(m1-m0)*100%

75.并将质量变化率

△

m显示于显示屏38上质量变化率的位置,以方便制样人员实时查看制样进度。

76.综上所述,应用本技术的自动制备装置和方法,煤样始终放置在装置内进行水分吸收,称量过程也不需要取出,因而制样过程煤样和外部空气环境不直接接触,既可以提高制样效率,也可以减少外部环境干扰;本技术自动制备装置可自动判断样品制备完毕,并给出样品质量,同时继续维护样品湿度环境,取出样品前可按下临时测量按钮获取当前质量以代入后续实验的计算,方便实验的开发与设计,进一步减少环境干扰;此外,本装置配备了更充分的过饱和溶液蒸发槽,在较高制备温度下也不容易用尽水分,透过舱门的透明观察窗和透明材质的蒸发槽便于观察水位,结合水位报警传感器可以进一步提前提示水位不足,减小制样失败的情况发生。由此可知,本装置开始运行后,正常运行下不需要每天进行

人工操作,可以显著提高工作效率。

77.以上所述,仅为本发明的具体实施方式,在本发明的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本发明的目的,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。