1.本发明属于防水卷材领域,更具体地,涉及低温粘接剂及其制备方法、高分子自粘胶料及其制备方法、高分子防水卷材。

背景技术:

2.随着人类生活水平的提高,人们对环保的意识的增强,在选择防水材料的要求上也有了主观性的追求。人们不仅仅局限在对物资生活水平的追求,其在精神上的追求也有了较高的提升。所以环保型防水卷材是人们追捧的热门之一。环保型防水卷材适用于民用建筑和地下防水工程。该卷材是以高分子树脂为主体材料,在高分子树脂主体材料上覆自粘胶膜的高分子树脂型防水卷材。

3.现有的高分子非沥青基防水卷材存在的主要的缺陷是:在耐热性、低温粘接、与水泥砂浆剥离性能上存在着明显的不足,耐热时间短、低温粘接差、剥离强度小,在一定环境下制约了环保型高分子防水卷材的应用施工范围和产品的发展。具体地,现有的高分子非沥青基防水卷材低温粘接性差,在低温下(≤5℃)几乎没有粘接力,或者粘接力小,无法达到防水的粘接效果;耐热时间短,耐热性刚刚满足gb-23441-2017标准,剥离性能差。

技术实现要素:

4.本发明的目的在于解决高分子非沥青基防水卷材存在的上述问题,尤其是低温粘接差的问题,提供的低温粘接剂所形成的高分子自粘胶料在低温(10~-10℃)下依然具有很好的粘接效果,其粘接强度完全符合gb

‑ꢀ

23441-2009或者gb/t-35467的规定;低温粘接剂、高分子自粘胶料及所形成卷材耐热性70℃可达5h,80℃可达3h,85℃可达2h,符合gb

‑ꢀ

23441-2009或者gb/t-35467的要求;卷材剥离性能均可达2.0n/mm以上。

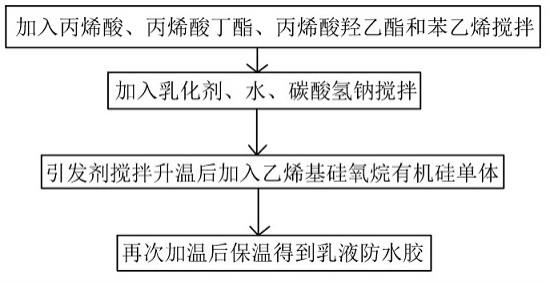

5.为了实现上述目的,本发明的第一方面提供一种低温粘接剂的制备方法,该制备方法包括:

6.将异氰酸酯与金属填料、钛酸酯偶联剂混合,在85~105℃下混合得到所述低温粘接剂。

7.对于低温粘接剂,其反应机理是通过异氰酸酯的-nco基团与钛酸酯偶联剂中的烷氧基、微量羧基或者氨基进行化学吸附或者化学取代反应,形成单分子层,然后酯基、羧基再进行酯基转移和交联,促使黏度上升呈触变性,再通过长链的纠缠基团与金属填料弯曲缠绕,提高相容性,从而提高延伸、撕裂强度,最后通过固化反应(在85~105℃下混合)达到强粘附力和高粘接的效果。

8.作为优选方案,异氰酸酯15-35重量份、金属填料40-80重量份、钛酸酯偶联剂5-20重量份。

9.作为优选方案,所述异氰酸酯为甲苯二异氰酸酯和/或二苯基甲烷二异氰酸酯。

10.作为优选方案,所述金属填料为铝粉和/或铁粉。

11.作为优选方案,低温粘接剂的制备方法中,混合方式为:在85~105℃下水浴加热3~5h。

12.本发明的第二方面提供由上述的低温粘接剂的制备方法制备得到的低温粘接剂。

13.本发明的第三方面提供一种高分子自粘胶料,所述高分子自粘胶料的原料组成包括:

14.树脂20wt%-45wt%、苯乙烯系嵌段共聚物2wt%-17wt%、低温粘接剂 1wt%-3wt%、有机热载体15wt%-30wt%、液体颜料0-2wt%、增塑剂0

‑ꢀ

5wt%、填料15wt%-40wt%、耐热助剂0.5-4wt%;

15.所述低温粘接剂为上述的低温粘接剂。

16.对于高分子自粘胶料,其反应机理是通过异氰酸酯的-nco基团与树脂中的羧基相互作用形成化学键,通过钛酸酯偶联剂中的烷氧基与羧基或者羟基进行化学作用而偶联,从而提高粘附强度,达到高粘接的效果。

17.作为优选方案,所述高分子自粘胶料的原料组成满足:

18.液体颜料0.1wt%-2wt%,和/或:

19.增塑剂1wt%-5wt%。

20.作为优选方案,在高分子自粘胶料的原料组成中,所述树脂选自萜烯树脂、石油树脂和古马隆树脂中的至少一种。

21.作为优选方案,所述树脂的软化点为90-110℃。

22.作为优选方案,在高分子自粘胶料的原料组成中,所述苯乙烯系嵌段共聚物选自sis、ssbr、sbr和sbs中的至少一种。

23.作为优选方案,在高分子自粘胶料的原料组成中,所述苯乙烯系嵌段共聚物的分子量为15-25万。

24.作为优选方案,在高分子自粘胶料的原料组成中,所述有机热载体选自白油、基础油和减线油中的至少一种。

25.作为优选方案,在高分子自粘胶料的原料组成中,所述液体颜料选自红色液体颜料、绿色液体颜料、黄色液体颜料和蓝色液体颜料中的至少一种。

26.作为优选方案,在高分子自粘胶料的原料组成中,所述增塑剂选自苯二甲酸酯、邻苯二甲酸酯和苯多酸酯中的至少一种。

27.作为优选方案,在高分子自粘胶料的原料组成中,所述填料选自碳酸钙、滑石粉、重钙和轻钙中的至少一种。

28.作为优选方案,在高分子自粘胶料的原料组成中,所述耐热助剂选自聚乙烯蜡、聚丙烯蜡和聚丙烯中的至少一种。

29.本发明中,可根据需要选择是否添加液体颜料,液体颜料除提供相应颜色外,还有利于加料和混合,使体系无色差。

30.本发明的第四方面提供上述的高分子自粘胶料的制备方法,该制备方法包括:

31.(1)将有机热载体、树脂混合搅拌,控制体系温度为130-150℃;

32.(2)至树脂完全溶化后,加入苯乙烯系嵌段共聚物,控制体系温度为170-190℃,混合搅拌:

33.(3)任选地加入液体颜料,任选地加入增塑剂,加入填料,加入耐热助剂,加入低温

粘接剂,控制体系温度为160-180℃,混合搅拌得到所述高分子自粘胶料。

34.本发明中,“任选地”是指该操作可进行也可不进行。如“任选地加入液体颜料”,是指可以加入液体颜料,也可以根据需要不加入液体颜料。

35.根据本发明,在一个具体的实施方式中,上述的高分子自粘胶料的制备方法包括:

36.s1:向物料罐中加入有机热载体和树脂,然后开启搅拌,升温到 140℃;

37.s2:待温度上升到150℃且树脂完全溶化后,加入苯乙烯系嵌段共聚物;继续升温至170-190℃,搅拌3h;

38.s3:加入液体颜料、增塑剂、填料、耐热助剂和低温粘接剂;在160

‑ꢀ

180℃下搅拌30-60min后即可得到高分子自粘胶料。

39.本发明的第五方面提供一种高分子自粘防水卷材,该高分子防水卷材包括依次设置的:主体基材层、高分子自粘胶料层、隔离膜层,如可以包括依次设置的:隔离膜层、高分子自粘胶料层、主体基材层、高分子自粘胶料层、隔离膜层;

40.所述高分子自粘胶料层由上述的高分子自粘胶料形成。

41.作为优选方案,所述主体基材层为强力交叉层压膜、高强复合膜、 pte镀铝复合膜(pet/pp)中高强原膜的至少一种。

42.作为优选方案,所述隔离膜层为pe隔离膜、pp隔离膜和pet隔离膜中的至少一种。

43.本发明的有益效果:

44.本发明解决了低温条件下施工困难和低温下剥离性能不达标的情况;有效提高了卷材的高温性能,拓宽了高温条件下的施工工艺条件。提供的低温粘接剂所形成的高分子自粘胶料在低温(10~-10℃)下依然具有很好的粘接效果,其粘接强度完全符合gb-23441-2009或者gb/t-35467的规定。

45.本发明的其他特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

46.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

47.实施例1

48.本实施例提供一种低温粘接剂及其制备方法、一种高分子自粘胶料及其制备方法、一种高分子自粘防水卷材。

49.低温粘接剂的制备方法包括:

50.将25重量份异氰酸酯(上海易恩技术有限公司)与62重量份金属填料(氧化铝粉末,粒径<100μm)、13重量份钛酸酯偶联剂(广东绿伟新材料科技有限公司)混合,在95℃下水浴加热4.5h得到低温粘接剂。

51.高分子自粘胶料的原料组成包括:

52.增粘石油树脂40wt%、sbs 15wt%、低温粘接剂2wt%、白油(中海四川有限责任公司)22wt%、绿色液体颜料(广东科迪新材料科技有限公司)0.1wt%、增塑剂苯二甲酸酯(衡水圣康化工有限公司)1wt%、200目碳酸钙19wt%、耐热助剂聚丙烯蜡(霍尼韦尔公司)

0.9wt%。

53.高分子自粘胶料的制备方法包括:

54.s1:向物料罐中加入有机热载体和树脂,然后开启搅拌,升温到 140℃;

55.s2:待温度上升到150℃且树脂完全溶化后,加入苯乙烯系嵌段共聚物;继续升温至180℃,搅拌3h;

56.s3:加入液体颜料、增塑剂、填料、耐热助剂和低温粘接剂;在 170℃下搅拌45min后即可得到高分子自粘胶料。

57.高分子自粘防水卷材包括依次设置的:主体基材层、高分子自粘胶料层、隔离膜层。主体基材层为强力交叉层压膜,隔离膜层为pet隔离膜。

58.实施例2

59.本实施例提供一种低温粘接剂及其制备方法、一种高分子自粘胶料及其制备方法、一种高分子自粘防水卷材。

60.低温粘接剂的制备方法同实施例1。

61.高分子自粘胶料的原料组成包括:

62.增粘石油树脂38wt%、sbs 13wt%、低温粘接剂1wt%、白油(中海四川有限责任公司)20wt%、绿色液体颜料0.3wt%、增塑剂苯二甲酸酯 (衡水圣康化工有限公司)2wt%、200目碳酸钙25wt%、耐热助剂聚丙烯蜡(霍尼韦尔公司)0.7wt%。

63.高分子自粘胶料的制备方法参考实施例1。

64.高分子自粘防水卷材包括依次设置的:主体基材层、高分子自粘胶料层、隔离膜层。主体基材层为强力交叉层压膜,隔离膜层为pet隔离膜。

65.实施例3

66.本实施例提供一种低温粘接剂及其制备方法、一种高分子自粘胶料及其制备方法、一种高分子自粘防水卷材。

67.低温粘接剂的制备方法同实施例1。

68.高分子自粘胶料的原料组成包括:

69.增粘石油树脂35wt%、sbs 12wt%、低温粘接剂1.5wt%、白油(中海四川有限责任公司)18wt%、绿色液体颜料1.2wt%、增塑剂苯二甲酸酯 (衡水圣康化工有限公司)3wt%、200目碳酸钙27.5wt%、耐热助剂聚丙烯蜡(霍尼韦尔公司)1.8wt%。

70.高分子自粘胶料的制备方法参考实施例1。

71.高分子自粘防水卷材包括依次设置的:主体基材层、高分子自粘胶料层、隔离膜层。主体基材层为强力交叉层压膜,隔离膜层为pet隔离膜。

72.对比例1

73.本对比例1提供一种普通沥青基防水卷材,包括主体基材层、覆于主体基材层上的沥青自粘胶料层和隔离膜层。沥青基自粘胶料由以下重量百分百比组成:沥青40%、基础油12%、丁苯橡胶10%、sbs 8%、增粘石油树脂4%、橡胶粉6%、200目碳酸钙20%。

74.其中,主体基材层为强力交叉层压膜。

75.对比例2

76.本对比例提供一种普通高分子自粘防水卷材,包括主体基材层、高分子自粘胶料层和隔离膜层。高分子自粘胶料有以下重量百分比的原材料组成:增粘石油树脂15%,

sbs15%,白油20%,颜料2%,自制低温粘接剂2%,200目碳酸钙42%,耐热助剂聚丙烯(霍尼韦尔公司)4%。

77.主体基材基材层为强力交叉层压膜。

78.高分子自粘胶料制备方法参照实施例1。

79.对比例3

80.与实施例1的不同之处在于,低温粘接剂0%,填料21wt%。

81.对比例4

82.与实施例2的不同之处在于,低温粘接剂0%,填料26wt%。

83.对比例5

84.与实施例3的不同之处在于,耐热助剂0%,填料29.3wt%。

85.性能测试

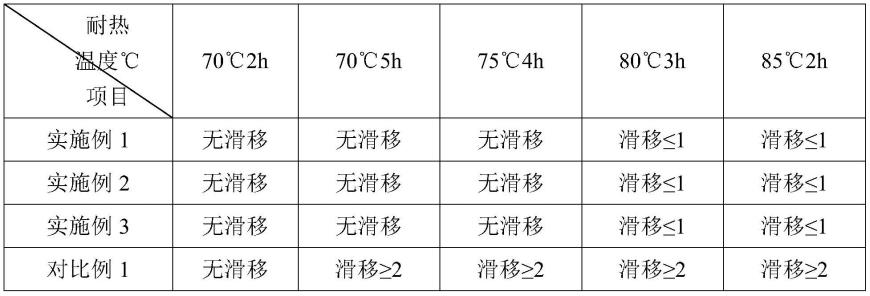

86.测试例1:

87.按照gb/t23457-2009和gb/t35467-2017中标准要求,对实施例1-3 和对比例1-5所提供的防水卷材在不同条件下进行耐热性能测试,具体测试结果如表1所示。

88.表1

[0089][0090][0091]

对比例1、2、3-5分别为普通沥青基自粘防水卷材、普通高分子自粘防水卷材和新型高分子自粘防水卷材,其耐热性与新型高分子自粘防水卷材的不同在于耐热助剂的引进,其对新型自粘胶料的耐热性起到显著地效果。耐热助剂本身具有很好的耐热性,其分子量小、粘度小,在低温粘接剂加入后使物料相溶,提高低温粘接剂的流动性和分散性,在新型高分子自粘胶料混合分散后,可提高自粘胶料的耐热性和低温粘接性。

[0092]

测试例2:

[0093]

按照gb/t23457-2009和gb/t35467-2017中标准要求,对实施例1-3 和对比例3、4、5所提供的高分子自粘胶料与普通自粘防水胶料在不同条件下进行卷材与卷材剥离性能测试,具体测试结果如表2所示。

[0094]

表2

[0095][0096]

对比例3、4在低温条件下,未通过低温粘接剂改性,表面的初粘性降低,分子链运动缓慢,表面分子极性降低;对比例5在-10~-3℃下剥离强度<1.5n/mm,高分子自粘防水卷材中低温粘接剂的分散性差,低温下粘接效果无法达到互嵌。

[0097]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。