1.本发明涉及粮食干燥设备技方法技术领域,具体涉及一种微波热泵联合 干燥粮食的装置及方法。

背景技术:

2.现有数据显示,在干燥、储藏和加工等产后环节,我国每年的粮食损失 量达700亿斤以上。目前,粮食烘干企业大都使用传统的热风干燥机械对粮 食进行干燥,然而,传统的热风干燥机械使用过程中存在的弊端较多,如能 耗高、噪音大,操作复杂、智能化程度低,且粮食经热风干燥后出品率低、 碎米率高、品质差,同时极易滋生粮食害虫和腐败微生物,在后续粮食储藏 中易造成新的损失。

3.为了克服传统热风干燥缺陷,研究者尝试采用其它的如流化态干燥、微 波干燥及热泵干燥等方法对粮食进行处理。其中流化态干燥具有传热速率高、 干燥速度快和节能等优点,但流化床气泡现象易造成干燥不均匀,易导致碎 米多等缺陷。微波干燥具有升温快、干燥速度快、噪音低、无污染等优势, 兼有杀虫抑菌效果,然而传统微波干燥过程中普遍存在自动化程度低、温度 控制能力差,物料加热不均匀,且能耗高,因而应用有限。热泵干燥具有稳 定性高、质量好质量优势,但存在干燥效率低等缺陷。

4.因此,近年来,将多种干燥方式结合逐渐成为研发的热点。如公开号为 cn105928323a的中国专利公开了一种粮食微波流态化联合干燥设备、干燥方 法及应用,公开号为cn102735034a的中国专利公开了一种测面进风微波干 燥设备,公开号为cn201974012u的中国专利公开了微波热风联合干燥设备, 公开号为cn103263064a的中国专利公开了微波、热风和真空及其联合干燥 设备,公开号为cn202853296u的中国专利公开了一种隧道式热风、微波、 远红外组合干燥机。上述专利的技术方案均采用两种及两种以上不同干燥方 式联合干燥,但是仍存在热风利用率低、能耗高、出品率低、碎米率高等缺 点。

技术实现要素:

5.本发明所解决的技术问题之一在于提供一种微波热泵联合干燥粮食的装 置,以提高粮食干燥效率,降低能耗。

6.本发明所解决的技术问题之二在于提供一种微波热泵联合干燥粮食的方 法。以提高粮食干燥效率,降低能耗的同时提高粮食出品率,降低碎米率, 提高干燥后的粮食质量。

7.本发明所解决的技术问题采用以下技术方案来实现:

8.一种微波热泵联合干燥粮食的装置,包括控制单元以及与控制单元连接 的进料单元、干燥单元、缓苏单元、温控除湿单元以及出料单元;

9.所述进料单元包括进料斗和粮食输送装置;所述干燥单元包括干燥箱, 干燥箱内设置有第一微波发生器以及用于输送粮食的第一输送带;所述缓苏 单元包括缓苏箱,缓苏

箱内设置有第二微波发生器以及用于输送粮食的第二 输送带;所述温控除湿单元内设置有除湿装置以及热泵装置;所述出料单元 包括出料管;

10.所述干燥箱通过所述粮食输送装置与所述进料斗连接;所述干燥箱的物 料出口连接所述出料管,干燥箱的物料出口还连接所述缓苏箱,所述缓苏箱 的物料出口连接所述粮食输送装置;

11.所述干燥箱进料端的顶部或上部设置有第一进气口,所述干燥箱出料端 的底部或下部设置有第一出气口,所述第一进气口和第一出气口分别通过管 道与所述除湿装置连接;

12.所述干燥箱进料端的底部或下部设置有第二进气口,所述干燥箱出料端 的顶部或上部设置有第二出气口,所述第二进气口与所述第二出气口分别通 过管道与所述热泵装置连接。

13.进一步地,所述粮食输送装置与干燥箱,所述干燥箱与所述缓苏箱均通 过导料组件连接,所述导料组件包括水平流道和倾斜流道;所述水平流道上 设置有阀板,阀板用于控制水平流道的开合度;所述倾斜流道上设置有多个 间隔排布的导流板,导流板竖向设置且导流板的延伸方向与物料出料方向一 致,多个导流板能同步摆动。

14.进一步地,所述干燥箱和缓苏箱的进料端和出料端均设置有空气温湿度 测定装置;所述干燥箱进料端和出料端还设置有水分在线监测装置;所述干 燥箱内,多个第一微波发生器沿物料输送方向间隔布置于所述第一输送带顶 部,第一输送带上方还设置有红外测温装置;所述缓苏箱内,多个第二微波 发生器沿物料输送方向间隔布置于所述第二输送带顶部,第二输送带上方还 同样设置有所述红外测温装置。

15.进一步地,所述除湿装置为冷凝除湿装置,冷凝除湿装置内设置有空气 温湿度测定仪;所述热泵装置还设置有对应的热量交换装置。

16.一种微波热泵联合干燥粮食的方法,包括如下步骤:

17.1)微波预热:进料单元将粮食原料输送至干燥单元,干燥单元内粮食原 料铺陈于第一输送带上并随第一输送带传送,输送过程中第一微波发生器启 动而对粮食原料进行预热,预热时间30~60s;

18.2)一次热泵干燥:将温控除湿单元中的热泵装置开启,热风进入干燥单 元的干燥箱内,热泵干燥时间5~10min;

19.3)一次微波缓苏:经过步骤2)处理的粮食原料进入缓苏单元,粮食原 料铺陈于第二输送带上并随第二输送带传送,输送过程中第二微波发生器启 动而对粮食原料进行加热,加热至粮食原料表面平均温度达到58~62℃后,第 二输送带停止输送管并使粮食原料缓苏10~15min;

20.4)二次热泵干燥、微波缓苏:步骤3)处理后的粮食原料通过进料单元 的粮食输送装置输送至所述干燥单元内,开启温控除湿单元中热泵装置,热 风进入干燥单元的干燥箱内,热泵干燥时间为5~10min;热泵干燥结束后粮食 原料继续进入缓苏单元进行二次微波缓苏,缓苏单元时间为10~15min;

21.5)三次热泵干燥、微波缓苏:步骤4)处理后的粮食原料通过进料单元 的粮食输送装置输送至所述干燥单元内,开启温控除湿单元中的热泵装置, 热风进入干燥单元的干燥箱内,热泵干燥时间为5~10min;热泵干燥结束后粮 食原料继续进入缓苏单元进行二次微

波缓苏,缓苏单元时间为10~15min;

22.6)粮食冷却:步骤5)处理后的粮食原料经过进料单元的粮食输送装置 输送至所述干燥单元内,开启热泵装置使粮食原料表面温度的平均温度逐步 下降而冷却,冷却后的粮食原料通过出料单元出料。

23.进一步地,步骤1)中,粮食原料在第一输送带上的铺陈厚度为0.5~1.0cm, 第一微波发生器的单位粮食微波辐射功率为50~150w/g,粮食原料表面的平 均温度为38~42℃时停止加热。

24.进一步地,步骤2)中,进入干燥单元的干燥箱内的热风温度为48~52℃、 热风相对湿度为78~82%,热风流速为0.5~2.5m/s,待粮食原料表面平均温度 达到48~52℃时,调整使热风相对湿度为74~76%,并开启除湿装置使粮食原 料水分含量下降速度低于0.5%/min。

25.进一步地,步骤3)中,第二输送带上的铺陈厚度为0.5~1.0cm,第二微 波发生器的单位粮食微波辐射功率为50~150w/g。

26.进一步地,步骤4)中,进入干燥单元的干燥箱内的热风温度为48~52℃、 热风相对湿度为74~76%,热风流速为0.5~2.5m/s,待粮食原料表面平均温度 达到48~52℃时,开启除湿装置使热风相对湿度为71~73%,并使粮食原料水 分含量下降速度低于0.5%/min。控制工艺条件使初期对粮食只加热,不脱水, 待稻谷温度平衡均匀后,再脱水,有利于降低爆腰率和碎米率,进一步提高 干燥粮食品质。

27.进一步地,步骤6)中,进入干燥单元的干燥箱内的热风温度为48~52℃、 热风相对湿度为68~72%、热风流速为0.5~2.5m/s,待粮食原料表面平均温度 达到48~52℃时,调节使热风温度为38~42℃,待粮食原料表面平均温度达 到38~42℃时,调节使热风温度为28~32℃、热风流速为1.5~2.5m/s;待粮食 原料表面平均温度达到38~42℃时,冷却结束。冷却过程中,粮食热量温和地 匀速降低,进一步利于降低干燥粮食的爆腰率和碎米率,提高干燥粮食品质

28.有益效果:本发明所述的微波热泵联合干燥粮食的装置,具有干燥效率 高、干燥和杀菌效果好、能耗低的优点。

29.本发明所述的微波热泵联合干燥粮食的方法中,粮食在干燥阶段、缓苏 阶段均需要加热和能量消耗,本发明巧妙应用干燥阶段传递给粮食的能量, 可以带入缓苏阶段,只要稍微补充能量,可以提高缓苏效果,并且缓苏后的 粮食量能可以带入下一阶段粮食干燥,循环干燥和缓苏后的粮食原料进入冷 却阶段,该过程中,热量得到充分利用,且对于超过粮食干燥温度的能量可 回收,从而大幅度降低能耗,节约能源。

30.本发明结合微波预热、微波干燥、热泵干燥以及缓苏的循环,进一步提 高干燥效率,并且提高粮食出品率,预热使粮食原料在干燥过程中受热均匀 而温和;缓苏使干燥稻谷温度更均匀,水分重新分布均匀,利于降低干燥稻 谷的爆腰率和碎米率,提高干燥稻谷品质,提高干燥后的粮食质量。本发明 还能降低干燥粮食营养损失,提高干燥后粮食储藏性能。

附图说明

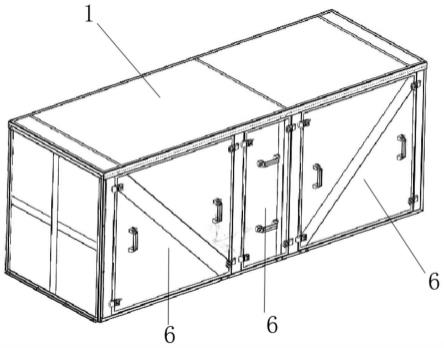

31.图1为本发明较佳实施例的结构示意图。

32.图2为本发明较佳实施例中导料组件的结构示意图。

33.其中:1、控制单元;2、进料单元;21、进料斗;22、粮食输送装置;221、 提升电机;3、干燥单元;31、干燥箱;311、第一进气口;312、第二进气 口;313、第二出气口;314第一出气口;32、第一微波发生器;33、第一输 送带;4、缓苏单元;41、缓苏箱;42、第二输送带;43、第二微波发生器; 5、温控除湿单元;51、除湿装置;52、热量交换装置;53、热泵装置;6、 出料管;7、导料组件;71、水平流道;711、阀板;712、调节把手;713、 转轴;72、倾斜流道;721、导流板;722、短轴。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了 解,下面结合具体实施例进一步阐述本发明。

35.实施例1

36.微波热泵联合干燥粮食的装置,包括控制单元1以及与控制单元1连接 的进料单元2、干燥单元3、缓苏单元4、温控除湿单元5以及出料单元。

37.所述进料单元2包括进料斗21和粮食输送装置22;本实施例中,粮食输 送装置22为粮食提升装置,粮食提升装置包括提升电机221以及塑料漏斗提 升机,粮食原料从进料斗21进入,并通过粮食提升装置进入干燥单元3内。

38.所述干燥单元3包括干燥箱31,干燥箱31为水平放置的矩形箱体结构, 干燥箱31内设置有第一微波发生器32以及用于输送粮食的第一输送带33; 第一输送带33在干燥箱31内水平布置,第一输送带33两侧设置有护板,防 止粮食掉落。干燥箱31内,多个相互独立的第一微波发生器32沿物料输送 方向间隔布置于所述第一输送带33顶部,优选为均匀分布,第一输送带33 上方还设置有红外测温装置。

39.所述缓苏单元4包括缓苏箱41,缓苏箱41内设置有第二微波发生器43 以及用于输送粮食的第二输送带42;所述缓苏箱41内,第二输送带42在缓 苏箱41内水平布置,第二输送带42两侧设置有护板,防止粮食掉落。缓苏 箱内41,多个相互独立的第二微波发生43器沿物料输送方向间隔布置于所述 第二输送带42顶部,优选为均匀分布,第二输送带42上方同样设置有红外 测温装置。

40.所述干燥箱31和缓苏箱41的进料端和出料端均设置有空气温湿度测定 装置。

41.所述干燥箱31进料端和出料端还设置有水分在线监测装置,用于对进出 干燥箱31的粮食原料进行水分在线监测。

42.所述温控除湿单元5内设置有除湿装置51以及热泵装置53;所述除湿装 置51为冷凝除湿装置,冷凝除湿装置内设置有空气温湿度测定仪;所述热泵 装置53还设置有对应的热量交换装置52。热量交换装置52用于控制进入干 燥箱31内的热风的温度,并能进一步回收干燥箱31内多余的热量。

43.所述出料单元包括出料管6。

44.所述干燥箱31通过所述粮食输送装置22与所述进料斗21连接;所述干 燥箱31的物料出口连接所述出料管,干燥箱31的物料出口还连接所述缓苏 箱,所述缓苏箱的物料出口连接所述粮食输送装置22。因此,粮食原料从进 料斗21进入,通过粮食输送装置22进入干燥箱31,干燥箱31内的粮食原料 通过第一输送带进行输送,干燥箱31内的粮食可进入缓

苏箱41,缓苏箱内的 粮食原料通过第二输送带进行输送,缓苏箱内的粮食通过粮食输送装置22进 入循环干燥,干燥完成后的粮食原料可从干燥箱31排出进入出料管6。粮食 原料在操作过程中进入缓苏箱41还是进入出料管,可通过分流管以及设置于 分流管上的控制阀实现。

45.所述干燥箱31进料端的顶部或上部设置有第一进气口311,所述干燥箱31出料端的底部或下部设置有第一出气口314,所述第一进气口311和第一 出气口314分别通过管道与所述除湿装置51连接;控温干燥时,粮食原料内 的水分进入空气,湿空气聚集在干燥箱31底部,因此湿空气可通过设置于干 燥箱31出料端的底部或下部的第一出气口314更好的进入被除湿装置51吸 取,而干燥空气通过第一进气口311快速进入干燥箱31的顶部,可以对干燥 箱31内出料端及下层的湿空气起到推动的作用,同时防止干燥空气和湿空气 混合,更好地形成除湿循环。

46.所述干燥箱31进料端的底部或下部设置有第二进气口312,所述干燥箱 31出料端的顶部或上部设置有第二出气口313,所述第二进气口312与所述 第二出气口313分别通过管道与所述热泵装置53连接。粮食原料经过干燥箱 31内的的第一微波发生器32加热后,热空气聚集在干燥箱31顶部,聚集在 干燥箱31顶部的热空气可通过设置于干燥箱31出料端的顶部或上部的第二 出气口313快速被热量交换装置抽取,通过热量交换装置进行能量回收和, 而新的控温热空气通过设置于干燥箱31进料端的底部或下部的第二进气口 312进入,从而对干燥箱31内原有的热空气进行推动,防止新旧热空气混合, 更好的促进控温控湿循环。

47.操作过程中,粮食原料通过粮食输送装置22进入干燥箱31前,通过水 分在线监测装置检测粮食初始的水分含量,然后粮食原料进入干燥箱31进行 微波预热,通过温控除湿单元内的热泵装置产生的热风对干燥箱31内的粮食 进行预热,之后粮食原料进入缓苏箱41进行一次缓苏,缓苏完成后的粮食原 料重新进入干燥箱31内进行控温干燥,控温干燥完成后启动除湿装置51,再 进入缓苏箱41内进行二次缓苏,循环进行控温干燥和缓苏,然后冷却后出料, 通过干燥箱31和缓苏箱的上下组合结构可以使粮食原料不断的重复进行控温 干燥、微波缓苏、除湿等操作,通过工艺的不断深入,使得粮食的水分逐渐 去除的同时进行杀虫,通过对谷物湿度、温度、空气水分的不断监测和控制 使得粮食的干燥充分、高效的同时保证粮食质量。整个过程自动完成,方便 快捷。

48.在一些优选的实施例中,所述控制单元1内设置有控制器,本发明装置 上的红外测温仪、空气温湿度测定仪、水分在线监测装置、粮食输送装置22、 第一输送带、第二输送带、除湿装置、热泵装置、第一微波发生器、第二微 波发生器、电机以及各管道上的控制阀均与所述控制器电连接。

49.在一些优选的实施例中,作为改进的,如图2所示,所述粮食输送装置 22与干燥箱31,所述干燥箱31与所述缓苏箱41均通过导料组件7连接。所 述导料组件7包括水平流道71和倾斜流道72;所述水平流道71上设置有阀 板711,阀板711用于控制水平流道71的开合度,优选的,阀板711与转轴 713固定连接,转轴713连接调节把手712,转轴713在调节把手712的调解 下转动不同的角度,进而使阀板711与水平流道71间呈不同的角度,从而达 到调节水平流道71的开合度的目的。

50.所述倾斜流道72上设置有多个间隔排布的导流板721,导流板721竖向 设置且导

流板721的延伸方向与物料出料方向一致,多个导流板721能同步 摆动。多个导流板721能同步摆动可通过多种方式实现,在一些方案中,导 流板721一端连接能转动的短轴722,短轴722底部通过连杆与转动电机的输 出轴连接,转动电机为正反转电机,从而带动多个导流板721在一定的幅度 范围内同步摆动。

51.通过控制阀板711的开度,可以调节第一输送带或第二输送带上的粮食 厚度,结合控制进料速度和第一输送带、第二输送带的传输速度和第五单元5 第二微波发生器传输带传输速度的匹配,可使粮食厚度保持均匀,通过多个 导流板721的同步左右均匀摇摆使得粮食在第一输送带和第二输送带上分流 且呈s性摆放,从而增加粮食的摊放路劲和面积,使得控温干燥及除湿更加 彻底。实施例2

52.(一)一种微波热泵联合干燥粮食的方法,包括如下步骤:

53.1)微波预热:本实施例中稻谷原料为新鲜稻谷,粮食原料的初始水分含 量为23%左右,粮食原料从进料斗进入,通过粮食输送装置输送至干燥单元, 粮食输送装置的输送速率及第一输送带的输送速率由控制单元控制,保证第 一输送带上粮食原料厚度控制在0.9cm左右,匀速,且散开均匀。粮食原料 随第一输送带传送,输送过程中第一微波发生器启动而对粮食原料进行预热, 第一微波发生器的单位粮食辐射功率控制100w/g,当红外测温装置检测到粮 食原料表面温度达到40℃时,红外测温装置将检测信息反馈给控制器,控制 器控制粮食原料对应的第一微波发生器停止工作。预热完成,预热需时30s 左右就可完成。

54.2)一次热泵干燥:将温控除湿单元中的热泵装置开启,暂时关闭温控除 湿单元中的除湿装置,热风进入干燥单元的干燥箱内,进入干燥单元的干燥 箱内的热风温度为50℃、热风相对湿度为80%,热风流速为1.5m/s,待粮食 原料表面平均温度达到50℃时,调整使热风相对湿度为75%,其它不变,并 开启除湿装置进行除湿,除湿过程中粮食原料水分含量下降速度低于 0.5%/min。热泵干燥时间5min左右,干燥结束后粮食原料的含水率为19(左 右,准备进入缓苏阶段。

55.3)一次微波缓苏:经过步骤2)处理的粮食原料分流进入缓苏单元,粮 食原料铺陈于第二输送带上并随第二输送带传送,当粮食原料接触到第二输 送带时,第二微波发生器启动而对粮食原料进行加热,加热至粮食原料表面 平均温度达到60℃后,红外测温装置将检测信息反馈给控制器,第二输送带 停止输送,第二输送带上的粮食原料在60℃的条件下缓苏15min。此过程中, 第二输送带上的铺陈厚度为0.9cm左右,第二微波发生器的单位粮食微波辐 射功率控制为150w/g。

56.4)二次热泵干燥、微波缓苏:步骤3)处理后的粮食原料进一步通过进 料单元的粮食输送装置输送至所述干燥单元内,开启温控除湿单元中热泵装 置,暂时关闭除湿装置,热风进入干燥单元的干燥箱内,进入干燥单元的干 燥箱内的热风温度为50℃、热风相对湿度为75%,热风流速为1.5m/s,此过 程中热泵装置促使粮食原料表面降温,并回收多余的能量,也起到一定程度 的缓苏作用,并不对粮食原料进行干燥除湿。待红外测温装置检测到粮食原 料表面平均温度达到50℃时,开启除湿装置进行除湿,热风相对湿度调节为 70%,并使粮食原料水分含量下降速度低于0.5%/min。热泵干燥时间为10min 左右,干燥结束后粮食原料的水分含量为17%左右。

57.热泵干燥结束后粮食原料继续进入缓苏单元进行二次微波缓苏,缓苏单 元时间

为12min左右。

58.5)三次热泵干燥、微波缓苏:步骤4)处理后的粮食原料通过进料单元 的粮食输送装置输送至所述干燥单元内,开启温控除湿单元中的热泵装置, 热风进入干燥单元的干燥箱内,热泵干燥时间为8min左右,干燥结束后稻谷 水分含量为13.6%;热泵干燥结束后粮食原料继续进入缓苏单元进行二次微波 缓苏,缓苏单元时间为12min左右;

59.6)粮食冷却:步骤5)处理后的粮食原料经过进料单元的粮食输送装置 输送至所述干燥单元内,开启热泵装置使粮食原料表面温度的平均温度逐步 下降而冷却。具体的,冷却时,最初进入干燥单元的干燥箱内的热风温度为 50℃、热风相对湿度为70%、热风流速为1.5m/s,待粮食原料表面平均温度 达到50℃时,调节使热风温度为40℃,继续冷却,待粮食原料表面平均温 度达到40℃时,调节使热风温度为30℃、热风流速为1.5m/s;待粮食原料 表面平均温度达到30℃时,冷却结束。冷却后的粮食原料通过出料单元出料 并收集入库。

60.(二)效果验证

61.为了验证本发明的设备技工艺优势,将本发明与现有技术从干燥时间、 干燥效率、能量消耗、干燥稻米爆腰率、出糙率、整精米率进行比较,结果 如表1所示。

62.其中现有技术包括微波液态化联合干燥、微波热风联合干燥、热风干燥 微波缓苏干燥、微波干燥、热风干燥。具体方法及来源如表1所示。

63.其中爆腰率测定:按照按gb/t 5491-1985的方法。出糙率测定:采用 gb/t 5495—2008方法。整精米率测定:采用gb/t 21719-2008方法。杀 虫率、抑菌率、含水量计算方法参考“张习军,熊善柏、赵思明.微波处理对稻 谷品质的影响[j],中国农业科学,2009,42(1):224-229”。本发明与现有技术相比, 在干燥时间、干燥效率、能量消耗、干燥稻米爆腰率、出糙率、整精米率等 方面优势明显,在当前提倡节能减排,提高稻谷干燥效率,提高稻谷干燥品 质,保障储粮安全,具有极为重要的应用价值。

[0064]

表1

[0065][0066]

采用本发明的设备和方法,对几种初始水分含量均为23%的粮食原料进 行干燥,干燥后粮食原料爆腰率、出糙率、整精米率以及外观品质如表2所 示,由表2可知,几种粮食的干燥效率均在650kg/h以上,能耗在2.9kw

·

h 以下,破碎率《2%,出糙率》75%,整精米率》80%,杀虫率和抑菌率均达100%, 与目前干燥设备和干燥方法相比,具有巨大优势。

[0067]

表2

[0068][0069]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行 业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明 书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下, 本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范 围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。