1.本发明涉及陶瓷压制的技术领域,特别是涉及一种滚压式陶瓷成型机械压机。

背景技术:

2.目前,在工业化陶瓷生产当中,陶瓷的生产方法有别于传统陶瓷生产的塑泥胚后烧制的方式,而是通过加工和筛选过的陶瓷原料粉末经过大吨位压力机进行压制,使陶瓷原料粉末被压合成特定形状,而后再进行涂釉和烧制的步骤,成为最终的产品,这种加工方式在瓷砖、瓷瓦等建材材料的生产中尤为常见。

3.相关技术中,用于对陶瓷原料粉末压制的压力机通常有液压驱动的压台在竖直方向上往复运动,实现对陶瓷原料粉末的压合。

4.针对上述相关技术,发明人认为,上述压力机具有如下的缺陷:为了方便布料器的布料,被液压装置驱动的压台与下方承载原料的承载台之间留有空隙较大,并且液压驱动缓慢,在陶瓷压制时,布料、压制和成型产品的输出三个步骤需要依次进行,每个循环的加工周期长,导致生产效率不高。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种滚压式陶瓷成型机械压机,通过设置轨道车和运送平台对布置好的陶瓷原料粉进行运送,并通过大压辊将压料模板下压对陶瓷压制成型,在运送平台运动的过程中布料、压制和产品输出可以同时、连续的进行,因而提高了生产效率。

6.为实现上述目的及其他相关目的,本发明提供一种包括原料运送系统、压料系统和循环系统;所述运送系统包括铁轨、轨道车、运送平台和动力装置,所述铁轨首尾相接形成闭环轨道,若干辆所述轨道车均位于铁轨上并沿铁轨行进,所述运送平台固设在轨道车上,所述运送平台顶部设有存料槽,所述动力装置用于驱动轨道车在铁轨上行进;所述压料系统包括基架、大压辊、运送架、若干个对齐框、和若干个压料模板,所述大压辊转动连接在基架上,且所述大压辊位于铁轨上方并高于运送平台,所述运送架固设在基架上并且位于大压辊的下方,所述运送架沿平行铁轨的方向延伸,所述对齐框套设在压料模板的周向,所述压料模板与对齐框沿竖直方向滑动配合,所述对齐框沿运送架的延伸方向与运动架可拆卸的滑动配合,所述对齐框上设有为对齐框提供沿运送架运动动力的动力端,所述压料模板下侧设有压制板,所述压料模板上侧设有压动块,所述压动块长度方向两端的长侧均设有导向斜面;所述循环系统用于将运动至运送架长度方向一端内的对齐框及压料模板取下运送至运送架长度方向的另一端,实现对齐框和压料模板在运送架上的循环运动,

7.进一步的,所述循环系统包括提模装置和循环装置;所述提模装置包括固设在基架上的提模气缸和电磁吸盘,所述提模气缸位于运送架上方且提模气缸的活塞杆竖直向下延伸,所述电磁吸盘固设在提模气缸活塞杆的端部;所述循环装置包括循环架、输送机和两个伸缩机械手,所述循环架固设在基架上并位于运送架的一侧与运送架平行设置,所述输

送机设置在循环架上并平行于循环架的长度方向设置,所述循环架长度方向两端均设有伸缩机械手,所述伸缩机械手包括推拉气缸和位于推拉气缸端部的气动夹爪,所述运送架包括两根相互平行设置的结构杆,靠近所述循环架一侧的结构杆短于远离循环架一侧的结构杆,较长的所述结构杆两端长于较短结构杆的长度相等。

8.进一步的,两根所述结构杆相对的侧壁上均开设有滑动槽,所述对齐框相背的侧壁上固设有滑动肋,所述滑动肋与滑动槽相适配并沿滑动槽滑动。

9.进一步的,所述动力端为开设在对齐框侧壁上的适配槽,所述适配槽开设在与滑动肋不同的侧壁上,所述运送平台上固设有推动柱,所述推动柱的顶端与适配槽相适配。

10.进一步的,所述压料模板与对齐框通过滑块和滑槽的配合实现滑动连接,所述压料模板上设有限速板,所述限速板与对齐框外壁之间设有阻尼杆。

11.进一步的,所述轨道车设有若干个,若干个所述轨道车沿铁轨均匀分布,相邻的两辆所述轨道车之间相互铰接,所述动力装置设置在其中一个轨道车或者多个轨道车上。

12.进一步的,所述铁轨的一侧设有助推系统,所述主推系统包括固定设置的助推电机,所述助推电机的电机轴上设有推盘,所述推盘的周向侧壁上设有推动端,所述轨道车的侧壁上设有助力杆,所述推动端在随着推盘转动的过程中推动助力杆从而推动轨道车。

13.进一步的,所述运送平台位于存料槽的槽底开设有机构槽,所述机构槽内设有活塞杆竖直向上延伸的顶升气缸,所述顶升气缸的活塞杆端部固设有顶升板,所述顶升板水平设置,当所述顶升气缸的活塞杆缩回时顶升板与存料槽的槽底抵触。

14.如上所述,本发明至少具有以下有益效果:

15.1.通过设置铁轨为轨道车提供行进导向,由轨道车上的运送平台对陶瓷原料粉末进行运送,并在陶瓷压制成型的过程中充当下模具,为陶瓷原料粉提供支撑,铁轨和轨道车的配合运动模式能够承受大量的压力和载荷,为陶瓷压制成型提供稳定的载体,从而实现在压制过程中对陶瓷原料粉和逐渐成型的陶瓷板进行不停顿的持续运送;

16.2.压料模板与对齐框沿竖直方向滑动配合,对齐框在运送架上沿着铁轨延伸的方向滑动,从而使压料模板可以随着轨道车同步前进的同时沿竖直方向下压,从而对陶瓷原料粉进行压制,压料模板上侧的压动块在压料模板靠近并进入大压辊下方的过程中,使大压辊逐渐压动压料模板向下运动实现压制,从而通过大压辊代替了传统压力机的压台对陶瓷进行压制,使其与持续运送的轨道车和运送平台配合;

17.3.通过在轨道车上设置推动柱,推动柱与适配槽相对应,从而将轨道车的运动同步的传递至对齐框,并推动对齐框前进,进而使压料模板与运送平台同步对齐;

18.4.通过设置第一限速板和第二限速板以及设置的阻尼杆限制压料模板与对齐框之间的相对运动速度,当压料模板从循环架上输送到运送架上时,减少了压料模板从对齐框上自由下落,造成存料槽内原料飞溅的可能性;

19.5.通过使若干个轨道车相互铰接并形成首尾相接的循环运动,实现了设备的无间歇、速度均匀的加工,并且无需在每个轨道车上单独设置动力装置,节约了成本;

20.6.通过设置助推系统,在轨道车经历压料模板传递大压辊的压力时对轨道车进行推动,降低轨道车受到较大的载荷而使运动卡死,导致运送系统无法正常行进的情况,提升了运送系统的稳定性;

21.7.设置顶升气缸和顶升板,将压制完成的陶瓷板从存料槽内推出。

附图说明

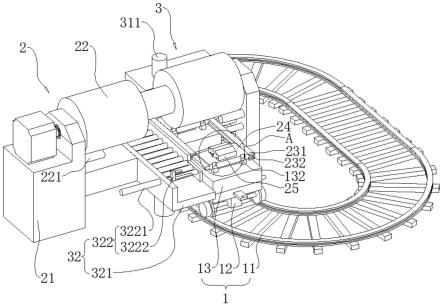

22.图1为本发明实施例中用于体现装置整体结构的示意图。

23.图2为图1中a部分的放大结构示意图。

24.图3为本发明实施例中用于体现助推系统位置结构的示意图。

25.图4为图3中b部分的放大结构示意图。

26.图5为本发明实施例中用于体现轨道车及轨道车上部分结构的示意图。

27.图6为为本发明实施例中用于体现轨道车上各个结构的剖面结构示意图。

28.图7为图6中c部分的放大结构示意图。

29.图8为本发明实施例中用于体现压料系统和循环系统的结构示意图。

30.图9为本发明实施例中用于体现压料模板和对齐框结构的示意图。

31.附图标记说明:

32.1、原料输送系统;11、铁轨;12、轨道车;13、运送平台;131、存料槽;132、推动柱;133、机构槽;134、顶升气缸;135、顶升板;2、压料系统;21、基架;22、大压辊;221、支撑辊;23、运送架;231、结构杆;232、滑动槽;24、对齐框;241、滑动肋;243、阻尼杆;25、压料模板;251、压制板;252、压动块;253、限速板;3、循环系统;31、提模装置;311、提模气缸;312、电磁吸盘;32、循环装置;321、循环架;322、伸缩机械手;3221、推拉气缸;3222、气动夹爪;323、输送机;4、助推系统;41、助推电机;42、推盘;43、推动端;44、助力杆。

具体实施方式

33.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

34.请参阅图1至图2,本发明提供一种滚压式陶瓷成型机械压机,包括原料运送系统、压料系统2和循环系统3,运送系统包括铁轨11、轨道车12、运送平台13和动力装置,运送平台13固设在轨道车12上,运送平台13上开设有存料槽131,用于盛放陶瓷原料粉末,动力装置用于驱动轨道车12在铁轨11上行进。压料系统2包括基架21、大压辊22、运送架23、若干个对齐框24和对应个数的压料模板25,大压辊22转动连接在基架21上,大压辊22位于铁轨11上方并高于运送平台13,对齐框24可以沿运送架23的延伸方向滑动,且对齐框24套设在压料模板25外侧,且压料模板25与对齐框24沿竖直方向滑动配合。在轨道车12行进并靠近大压辊22下方时,对齐框24与轨道车12同步运动,并使压料模板25与存料槽131对齐,当轨道车12通过大压辊22下方时,大压辊22压动压料模板25,使压料模板25向下运动,对运送平台13上的陶瓷原料粉进行压制,从而在整个装置上,原料的布料、压制和产品输出三个步骤可以同时进行,无需使产线停顿,因此节约了时间,提高了生产效率。

35.请参阅图3至图5,铁轨11带有轨枕的无砟轨道,通过铁轨11和轨枕的配合,提高了运送系统的整体承载力。铁轨11首尾相接形成闭环轨道,轨道车12与铁轨11配合行进。轨道车12设置有若干个,且沿着铁轨11的延伸方向均匀分布,若干个轨道车12中,每相邻两个轨道车12之间通过拖挂机构相互铰接,其拖挂结构采用铁路列车的车厢拖挂结构,本实施例不做赘述(附图中仅试示出轨道车12中相邻的两个)。若干个轨道车12首位相接的形成循环运动的轨道车12系统,从而使运送系统在运动过程中,能够不间断的、均匀的运送物料。动力装置设置在其中一个或者多个轨道车12上,为轨道车12系统整体提供行进动力,动力装

置可以采用大功率电动机,也可以采用内燃机。

36.请参阅图8至图9,在压料系统2中,对齐框24和压料模板25通过滑块和滑槽的配合实现竖直方向上的滑动配合,滑槽开设在压料模板25的侧壁上,且滑槽为非贯通槽,从而达到限位的功能,防止对齐框24和压料模板25相互脱离。压料模板25上设有限速板253,限速板253和对齐框24的顶壁之间共同连接有阻尼杆243,从而限制压料模板25与对齐框24之间的相对运动速度,减少压料模板25失去支撑后快速下落,造成存料槽131内陶瓷原料粉末飞溅,而影响产品质量的可能性。

37.运送架23包括两根相互平行设置的结构杆231,且两根结构杆231分别平行于铁轨11设置,两根结构杆231相对的侧壁上均开设有滑动槽232,滑动槽232平行于结构杆231的长度方向延伸。对齐框24相背的两个侧壁上固设有滑动肋241,滑动肋241与滑动槽232相适配,并沿滑动槽232滑动。对齐框24与滑动肋241设置位置不同的侧壁上设有动力端,动力端为适配槽,运送平台13上方设有推动柱132,推动柱132的端部与适配槽相适配,从而推动对齐框24与轨道车12同步运动。

38.压料模板25上侧固设有压动块252,压动两端的顶侧均开设有导向斜面,便于大压辊22压动压料模板25时,压料模板25被均匀的向下压动。压料模板25下侧可拆卸的连接有压制板251,压制板251可根据实际加工的需要更换,从而在陶瓷表面形成不同的花纹和图案。

39.请参阅图3至图5,装置还包括循环系统3,循环系统3用于将运动至运送架23长度方向一端的对齐框24及压料模板25取下,并重新运送到运送架23的另一端,实现对齐框24和压料模板25在运送架23上的循环运动。循环系统3包括提模装置31和循环装置32。

40.请参阅图8,提模装置31包括固设在基架21上的提模气缸311和电磁吸盘312,提模气缸311固设在基架21上且活塞杆竖直向下延伸,电磁吸盘312固设在活塞杆的端部。当压料模板25经过大压辊22的碾压并运动至运送架23端部时,提模气缸311的活塞杆伸出,使电磁吸盘312吸附压料模板25,并将压料模板25提起,使压料模板25与压制好的陶瓷产品分离。

41.循环装置32包括循环架321、输送机323和两个伸缩机械手322,循环架321与基架21固定连接且位于运送架23的一侧,输送机323设置在循环架321上,循环架321和输送机323均平行于运送架23设置。伸缩机械手322设置在运送架23上,且分别位于输送机323两端的上方,输送机323选用滚筒式输送机323,伸缩机械手322包括推拉气缸3221和气动夹爪3222,推拉气缸3221的活塞杆朝向运送架23的方向,气动夹抓固设在推拉气缸3221活塞杆的端部,气动夹爪3222的两个爪指沿竖直方向分布且平行设置,下侧的爪指长于上侧的爪指。运送架23的两根结构杆231,靠近所述循环架321一侧的结构杆231短于远离循环架321一侧的结构杆231,较长的所述结构杆231两端长于较短结构杆231的长度相等。当对齐框24运动至运送架23端部时,靠近循环架321的一侧滑动肋241从滑动槽232中脱出并悬空。

42.推拉气缸3221的活塞杆伸出时气动夹抓从较短的结构杆231一端伸入运送架23,气动夹抓下侧的爪指伸入对齐框24和压料模板25的下侧,上侧的爪指扣紧对齐框24的上侧,而后推拉气缸3221的活塞杆收缩将对齐框24和压料模板25拖拽到输送机323上,气动夹爪3222的夹持位置靠近对齐框24远离输送机323的一侧从而使对齐框24和压料模板25地面的大部分面积与输送机323接触,气动夹爪3222松弛后,对齐框24和压料模板25被输送机

323运送至输送机323的另一端,由另一个伸缩机械手322夹持并重新推入运送架23。对齐框24进入运送架23时,远离循环架321一侧的滑动肋241首先插入滑动槽232内,实现对齐框24与运送架23的初步限位,推动柱132推动适配槽使对齐框24沿运送架23运动时,另一侧的滑动肋241逐渐进入滑动槽232。

43.请参阅图3至图4,装置还包括有助推系统4,助推系统4包括固定设置在铁轨11一侧的助推电机41和推盘42,助推电机41通过地脚螺栓与地面固定,推盘42固设在助推电机41的电机轴上,助推盘42上设有推动端43,推动端43为与推盘42一体铸造成型的凸块。轨道车12的侧壁上设有助力杆44,当推盘42带动凸块转动时,凸块推动助力杆44,从而为轨道车12提供辅助的推力。

44.请参阅图5至图7,运送平台13位于存料槽131的槽底开设有机构槽133,机构槽133内设有活塞杆竖直向上延伸的顶升气缸134那个,顶升气缸134的活塞杆端部固设有顶升板135,顶升板135水平设置,当顶升气缸134的活塞杆缩回时顶升板135与存料槽131的槽底抵触。.

45.运送平台13上的存料槽131可以开设有多个以同时压制多个产品,进一步提高效率。

46.进行布料时,通过设置丝杆驱动的平台,使布料机在布料时与轨道车12同步行进,并在布料结束后快速返回运动起点即可完成在各个运送平台13的存料槽131内连续的布料,所采用的丝杆驱动的平台、布料机均为现有技术,因此在本实施例中不多做赘述并未在附图中示出。

47.基架21位于大压辊22下方转动连接有若干支撑辊221,支撑辊221与大压辊22轴线相互平行且与大压辊22抵触。

48.本实施例的实施原理为:

49.通过设置铁轨11为轨道车12提供行进导向,由轨道车12上的运送平台13对陶瓷原料粉末进行运送,并在陶瓷压制成型的过程中充当下模具,为陶瓷原料粉提供支撑,铁轨11和轨道车12的配合运动模式能够承受大量的压力和载荷,为陶瓷压制成型提供稳定的载体,从而实现在压制过程中对陶瓷原料粉和逐渐成型的陶瓷板进行不停顿的持续运送;

50.压料模板25与对齐框24沿竖直方向滑动配合,对齐框24在运送架23上沿着铁轨11延伸的方向滑动,从而使压料模板25可以随着轨道车12同步前进的同时沿竖直方向下压,从而对陶瓷原料粉进行压制,压料模板25上侧的压动块252在压料模板25靠近并进入大压辊22下方的过程中,使大压辊22逐渐压动压料模板25向下运动实现压制,从而通过大压辊22代替了传统压力机的压台对陶瓷进行压制,使其与持续运送的轨道车12和运送平台13配合;

51.通过在轨道车12上设置推动柱132,推动柱132与适配槽相对应,从而将轨道车12的运动同步的传递至对齐框24,并推动对齐框24前进,进而使压料模板25与运送平台13同步对齐;

52.通过设置第一限速板253和第二限速板253以及设置的阻尼杆243限制压料模板25与对齐框24之间的相对运动速度,当压料模板25从循环架321上输送到运送架23上时,减少了压料模板25从对齐框24上自由下落,造成存料槽131内原料飞溅的可能性;

53.通过使若干个轨道车12相互铰接并形成首尾相接的循环运动,实现了设备的无间

歇、速度均匀的加工,并且无需在每个轨道车12上单独设置动力装置,节约了成本;

54.通过设置助推系统4,在轨道车12经历压料模板25传递大压辊22的压力时对轨道车12进行推动,降低轨道车12受到较大的载荷而使运动卡死,导致运送系统无法正常行进的情况,提升了运送系统的稳定性;

55.设置顶升气缸134和顶升板135,将压制完成的陶瓷板从存料槽131内推出。

56.所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

57.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。