用于封装电子器件的叉指状向外和向内弯曲引线

背景技术:

1.用于表面贴装技术的集成电路(ic)封装件(诸如小外形集成电路(soic)封装件和带引线的塑料芯片载体(plcc)封装件)具有在封装件底部向内弯曲的j型引线或向外弯曲的鸥翼型引线。j型引线可能有助于减少ic在印刷电路板(pcb)上的占用面积,但禁止使用底侧热焊盘。此外,有朝向降低ic制造成本和减小封装尺寸的趋势。减少相邻引线之间的节距间隔有助于降低封装成本,但一些设计要求具有最小节距间隔限制。

技术实现要素:

2.在一个方面中,一种电子器件具有封装结构、第一引线和第二引线。该封装结构具有沿第一方向彼此间隔开的相对的第一侧面和第二侧面,以及沿与第一方向正交的第二方向彼此间隔开的相对的第三侧面和第四侧面。第一引线具有第一部分,该第一部分沿着第二方向从第三侧面向外并朝向第一侧面的平面向下并远离第二侧面的平面延伸。第一引线具有第二部分,该第二部分在远离第三侧面的方向上从第一部分向外延伸。第二引线沿着与第一方向和第二方向正交的第三方向与第一引线间隔开。第二引线具有第一部分,该第一部分沿着第二方向从第三侧面向外并朝向第一侧面的平面向下并远离第二侧面的平面延伸。第二引线具有第二部分,该第二部分在朝向第三侧面的方向上从第二引线的第一部分向内延伸,并且第二引线具有沿第二方向与第三侧面间隔开的远端。

3.在另一方面中,一种电子器件具有封装结构、第一引线和第二引线以及传导焊盘。该封装结构具有沿第一方向彼此间隔开的相对的第一侧面和第二侧面,以及沿与第一方向正交的第二方向彼此间隔开的相对的第三侧面和第四侧面。第一引线沿第二方向从第三侧面向外延伸。第二引线具有第一部分,该第一部分沿着第二方向从第三侧面向外并朝向第一侧面的平面向下并远离第二侧面的平面延伸。第二引线具有在朝向第三侧面的方向上从第一部分向内延伸的第二部分,并且该第二引线的远端沿第二方向与第三侧面间隔开。传导焊盘具有在第二方向和第三方向的平面上延伸的平坦侧面,并且传导焊盘沿第一侧面的一部分暴露出。第二引线的远端与传导焊盘以间隔距离间隔开,该间隔距离大于或等于第一引线和第二引线之间的节距间隔。

4.在另一方面中,一种制造电子器件的方法包括形成封装结构以封闭第一引线和第二引线的一些部分,该封装结构具有第一侧面、第二侧面、第三侧面和第四侧面,第二侧面沿第一方向与第一侧面间隔开,第四侧面沿与第一方向正交的第二方向与第三侧面间隔开。该方法还包括将第二引线的第一部分朝向第一侧面的平面向下并远离第二侧面的平面弯曲。该方法还包括将第二引线的第二部分在朝向第三侧面的方向上从第二引线的第一部分向内弯曲,使得第二引线的第二部分的底表面与第一侧面的平面共面,并且第二引线的远端沿第二方向与第三侧面间隔开。

附图说明

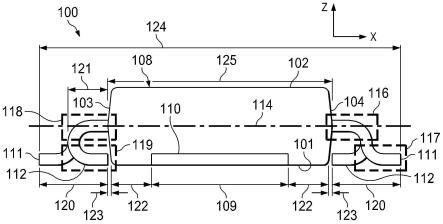

5.图1是封装电子器件的侧立面图,该封装电子器件具有叉指状的向外弯曲的第一

引线和从相对的横向侧面延伸出的向内弯曲的第二引线。

6.图1a是图1的封装电子器件的俯视平面图。

7.图1b是图1和图1a的封装电子器件沿图1a的线1b-1b截取的截面侧立面图。

8.图2是制造封装电子器件的方法的流程图。

9.图3-图8是根据图2的方法经历制造处理的图1-图1b的封装电子器件的截面侧立面图。

10.图9是另一封装电子器件的俯视平面图,该封装电子器件具有叉指状的向外弯曲的第一引线和从四个横向侧面延伸出的向内弯曲的第二引线。

11.图10是另一封装电子器件的俯视平面图,该封装电子器件具有叉指状的向外弯曲的第一引线和从一个横向侧面延伸出的向内弯曲的第二引线。

12.图11是另一封装电子器件的侧立面图,该封装电子器件具有叉指状的向外弯曲的第一引线和从相对的横向侧面延伸出的向内弯曲的第二引线。

具体实施方式

13.在附图中,相似的附图标记始终指代相似的元件,并且各种特征不一定按比例绘制。此外,术语“耦合”包括间接或直接的电气或机械连接或其组合。例如,如果第一设备耦合到第二设备或与第二设备耦合,则该连接可以通过直接电连接,或者通过经由一个或多个中间设备和连接件的间接电连接。下文在功能的上下文中描述了各种电路、系统和/或部件的一个或多个操作特性,在某些情况下,这些功能是由电路通电和工作时各种结构的配置和/或互连产生的。

14.参考图1、图1a和图1b,图1示出了具有叉指状向外和向内弯曲的引线的封装电子器件100的侧视图,图1a示出了封装电子器件100的俯视图,并且图1b示出了封装电子器件100的沿着图1a中的线1b-1b截取的截面图。封装电子器件100包括封装结构108,其具有第一侧面101(例如,图1的图示取向上的底侧面)和沿着第一方向(例如,图1和图1b中的竖直方向z)与第一侧面101间隔开的相对的第二侧面102(例如,顶部)。封装电子器件100还包括第三侧面103(例如,图1、图1a和图1b中的横向左侧面)和沿着第二方向(例如,x方向)与第三侧面103间隔开的相对的第四侧面104(例如,右侧面),其中第二方向x与第一方向z正交。图示示例中的封装电子器件100为大致矩形并且包括由第五侧面105和第六侧面106形成的横向端部(图1a)。第六侧面106沿与相应的第一方向z和第二方向x正交的第三方向y与第五侧面105间隔开。该示例中的封装电子器件100具有大致平坦或平面的底侧面101和顶侧面102。横向侧面103-106从模塑分型线逐渐变细,以便于在制造工艺中从模具中弹出。在其他实施方式中,横向侧面103-106中的一个或多个可以是平坦或平面的,和/或一个或两个侧面101和102可以是非平面的。

15.封装电子器件100包含具有横向宽度109的传导焊盘110,例如沿着第一侧面101定位的热焊盘。该示例中的传导焊盘110具有在第二方向和第三方向的平面(例如,x-y平面)上延伸的平面底侧面。传导焊盘110的平坦侧面沿着第一侧面101的一部分暴露出,以便于焊接到主机pcb(未示出)的导电特征件。在一种实施方式中,传导焊盘110是或包括导电金属和导热金属,诸如铜或铝。在封装电子器件100通电时的操作中,传导焊盘110有助于封装电子器件100的内部电路的热冷却。在这个或另一示例中,传导焊盘110作为用于耦合到主

机pcb的电路的接地连接或电路节点连接来进行操作,仅用于此或额外提供散热。

16.封装结构108具有沿着横向x-y平面114的分型线,以及沿着平面114从横向第三侧面103和第四侧面104延伸出的引线,尽管并非是所有可能的实施方式的要求。该示例中的分型线沿着封装结构108的竖直中间,尽管并非是所有可能的实施方式的要求。

17.封装电子器件100包括在封装结构108的两个横向侧面103和104上的向外弯曲的第一引线111的多个实例和向内弯曲的第二引线112的多个实例。该示例包括从第三侧面103向外延伸并沿第三方向y彼此间隔开的第一引线111和第二引线112的交替对的第一组多个实例,以及从第四侧面104向外延伸并沿第三方向y彼此间隔开的第一引线111和第二引线112的交替对的第二组多个实例。

18.在该示例中,多对第一引线111和第二引线112从横向的第三侧面103和第四侧面104中的每一个向外延伸。如图1a中最佳所示,第一引线111和第二引线112沿第三方向y成叉指状(例如,交替)。在另一实施方式中,向外和向内弯曲的叉指状的第一引线111和第二引线112的多个实例从所有四个横向侧面103-106向外延伸(例如,下面的图9)。在另一实施方式中,向外和向内弯曲的叉指状的第一引线111和第二引线112的多个实例仅从一个横向侧面向外延伸(例如,下面的图10)。在另一示例中,在封装结构108的单个横向侧面上提供单对向外和向内弯曲的第一引线111和第二引线112。

19.图示的示例中的相应引线111和112沿横向侧面103和104是相同或相似的。例如,图1中右侧所示的端部处的第一引线111具有第一部分116和第二部分117,并且第三侧面103和第四侧面104上的第一引线的其他实例具有类似的形状。第一引线111的第一部分116沿着第二方向x从横向第四侧面104向外(例如,向图1中的右侧)并且朝底部或第一侧面101的平面向下并远离顶部或第二侧面102的平面延伸。第一引线111的第二部分117在远离第四侧面104的方向上从第一引线111的第一部分116向外延伸。

20.沿着第三侧面103的第一引线111的实例具有类似的第一部分116和第二部分117,其中第一部分116沿着第二方向x(例如,向图1中的左侧)从横向第三侧面103向外并且朝向第一侧面101的平面向下并远离第二侧面102的平面延伸。第一引线111的第二部分117在远离第三侧面103的方向上从第一引线111的第一部分116向外延伸。该示例中的第一部分116和第二部分117形成大致s形的轮廓。在其他实施方式中可以使用一个或多个不同的轮廓,例如,其包括比在图1、图1a和图1b的示例中所示的更多或更少的直线段和/或更多或更少的曲线段。

21.在两个横向侧面103和104上的第二引线112的实例具有第一部分118和第二部分119。第二引线112的各个实例沿第三方向y与相邻的第一引线111间隔开。关于第三侧面103上的第二引线112的实例,第一部分118沿着第二方向x从第三侧面103向外并且朝向第一侧面101的平面向下并远离第二侧面102的平面延伸。在一个示例中,第一部分118的形状类似于第一引线111的第一部分116,尽管并不是所有可能的实施方式的要求。

22.第一引线111的远端从相应的侧面103、104沿第二方向x向外延伸达一定距离120。在最大弯曲位置处的第二引线112的中心沿着第二方向x从相应的侧面103、104向外延伸达一定距离121。第二引线112的远端与传导焊盘110的最近端以间隔距离122横向间隔开。第二引线112的第二部分119在朝向第三侧面103的方向上从第二引线112的第一部分118向内延伸。

23.第二引线112的远端与相应的第三侧面和第四侧面103、104沿第二方向x以非零间隙距离123间隔开。例如,沿横向第四侧面104的第二引线112的实例具有第一部分118和第二部分119,第一部分118沿着第二方向x(例如,向图1中的左侧)从第四侧面104向外并且朝向第一侧面101的平面向下并远离第二侧面102的平面延伸,第二部分119在朝向第三侧面103(例如,向图1中的右侧)的方向上从第一部分118向内延伸。封装电子器件100在第一引线111的远端之间沿第二方向x的横向范围为距离124。封装结构具有沿第二方向x的横向宽度125。如图1a所示,相邻的第一引线111和第二引线112的中心以节距距离126间隔开。

24.如图1b所示,封装电子器件100包括半导体管芯130,该管芯130的底侧通过导电环氧树脂或焊料131附接到传导焊盘110的顶侧,以提供管芯130到传导焊盘110的热耦合。半导体管芯130包括顶侧导电键合焊盘132。一个或多个导电键合焊盘132通过导电键合线134电耦合到第一引线111和第二引线112中的相应引线,以提供到封装电子器件100焊接到的主机pcb(未示出)的电路的电气连接。

25.在一个示例中,第一引线111和第二引线112的标称引线节距距离126为0.3mm,以在第一引线111的相邻引线之间提供0.6mm的标称节距距离,并在第二引线112的相邻引线之间提供0.6mm的节距距离。在该示例中,封装宽度125约为3mm,传导焊盘110的宽度109为1.9mm,并且封装结构具有5mm的横向宽度125。在该示例中,非零间隙距离123为0.21mm /-0.1mm,并且相应的第一引线111和第二引线112的第一部分116和118的中心距封装结构108的顶部或第二侧面102向下0.525mm。第一引线111的远端与相应侧面103、104之间的间隔距离120为1mm /-0.1mm。这些尺度可根据制造公差而变化,例如 /-2%。

26.在另一示例中,第一引线111和第二引线112的标称引线节距距离126为0.325mm,以在第一引线111的相邻引线之间提供0.65mm的标称节距距离,并在第二引线112的相邻引线之间提供0.65mm的节距距离。在该示例中,封装宽度125约为3mm,并且非零间隙距离123为0.21mm /-0.1mm。在该示例中,传导焊盘110的宽度109为2.1mm /-0.1mm,封装结构具有5mm的横向宽度125,并且相应的第一引线111和第二引线112的第一部分116和118的中心距封装结构108的顶部或第二侧面102向下0.525mm。第一引线111的远端与相应侧面103、104之间的间隔距离120为1mm /-0.1mm。这些尺度可根据制造公差而变化,例如 /-2%。

27.相应的第一引线111和第二引线112的底表面彼此共面。在其他示例中,例如,如下面的图11所示,相应的第一引线111和第二引线112的底表面是非共面的,并且一个或两个底表面可以相对于第二方向和第三方向的x-y平面处于非零角度。

28.与j型引线不同,第二引线112的实例不在封装电子器件的底部下方延伸。相反,第二引线112的远端与相应的横向第一侧面103或第四侧面104以图1中示出的非零间隙距离123横向间隔开。此外,在该实施方式中,第一引线111和第二引线112的底表面与传导焊盘110的暴露出的平坦侧面共面。

29.在其他示例中,相应的第一引线111和第二引线112的底表面与传导焊盘110的底部侧面不共面。在其他实施方式中,相应的第一引线111和第二引线112的底表面可以位于传导焊盘110的底表面上方或下方的竖直层级处,并且可以相对于第二方向和第三方向的x-y平面处于非零角度。

30.如前所述,封装电子器件100包括底侧传导焊盘110。在一个示例中,第二引线112的远端与传导焊盘110以横向间隔距离122间隔开,该横向间隔距离122大于或等于相应成

对的第一引线111和第二引线112的相邻引线之间的节距距离126。在一个示例中,横向间隔距离122为0.598mm /-0.15mm。在一个示例中,第一引线111和第二引线112的相邻引线之间的节距距离126为0.6mm /-0.15mm。

31.现在参考图2-图8,图2示出了制造封装电子器件的方法200并且图3-图8示出了根据方法200经历制造处理的封装电子器件100的侧视图。在一个示例中,半导体设备制造使用标准处理步骤和引线修整后的修改工艺来形成向内和向外延伸的引线(例如,图1-图1b中的引线111和112)。方法200在图2中以202处的管芯制造和管芯单粒化(singulation)开始,例如,以生产图3中的半导体管芯130。方法200在204处继续,提供带有引线和一个或多个管芯附接焊盘的引线框架。图3示出了未弯曲的引线111和112以及传导焊盘110,该传导焊盘110操作为管芯附接件以支撑半导体管芯130。在一个示例中,起始引线框架包括具有分别对应于成品电子器件的多个区段的阵列,并且多个区段可以被同时处理。包括未弯曲引线111和112以及传导焊盘110的引线框架最初构成通过适当的压印操作形成的整体铜结构,其可以包括如图示的示例中的不同层级处的特征部。在一个示例中,起始引线框架包括支撑传导焊盘110的一个或多个支撑臂(未示出)。此类一个或多个支撑臂可连接至引线框架的一些部分,以在制造期间和制造之后支撑传导焊盘110,或可在制造期间被移除。在另一示例中,使用粘合剂载体或胶带(未示出)相对于未弯曲的引线部分111和112支撑传导焊盘110。

32.方法200在204处继续,将(一个或多个)半导体管芯附接到(一个或多个)管芯附接焊盘。在图3的示例中,半导体管芯130通过使用任何合适的粘合附接材料、焊接等的管芯附接工艺300安装到传导焊盘110上。方法200在图2中的206处继续进行线键合。图4示出了执行线键合工艺400的一个示例,该工艺通过半导体管芯130和相应的第一引线111和第二引线112的第一部分之间的键合线134来形成电连接。

33.方法200在208处继续,形成封装结构108以封闭第一引线111和第二引线112的一些部分。图5示出了经历模制工艺500的封装电子器件100。工艺500形成封装结构108,封装结构108具有如上文结合图1-图1b所示出和描述的侧面101-106,模制封装结构108封闭传导焊盘110的上部、半导体管芯130、键合线134以及第一引线111和第二引线112的内部。在一个示例中,方法200还包括在210处切割阻胶条(dam bar),以移除重复的引线节距图案的引线位置之间的铜阻胶条特征部。在208处的模制期间,阻胶条特征部(未示出)缓解或防止模制材料流出,之后在210处移除阻胶条特征部。

34.该方法在212处继续,通过引线切割工艺进行引线修整或切割,该工艺切割引线的端部并留下如图6的前视图所示的大致平坦的未弯曲引线。在某些实施方式中,方法200还包括在214处移除任何包括的系杆。

35.方法200还包括在216、218和220处的引线成型,以将修整后的引线111和112的外部部分弯曲或以其他方式形成为非平面形状。在一个示例中,封装结构108外面的第一引线111的外部部分形成为如图1所示的鸥翼形状。一个示例中的引线成型操作分两个阶段执行,其包括第一步,使用适当的工具在单个弯曲或成型工艺中在216处向下弯曲第一引线111和第二引线112的第一部分116和118。图6和图7示出了在216处使用位于第一引线111的第一部分下方的铁砧602和位于第二引线112下方的第二铁砧603,以及位于第一引线111和第二引线112上方的第一冲头604和位于引线111和112的第一部分上方的夹具606进行弯曲

处理的一个示例。

36.图7示出了经历使用工具(例如,铁砧602、第二铁砧603、第一冲头604和夹具606,其中第一冲头604沿着箭头702的方向向下移动)的弯曲工艺700的封装电子器件100。冲头604相对于铁砧602和夹具606的向下移动形成相应第一引线111和第二引线112的第一部分116和118并将其向下弯曲以将相应的第二引线部分从相应的第一部分朝向封装结构108的底部或第一侧面101的平面并远离顶部或第二侧面102的平面延伸。该示例中的工艺700将第一引线111的第一部分116朝向第一侧面101的平面向下并远离第二侧面102的平面弯曲,同时将第二引线112的第一部分118朝向第一侧面101的平面向下并远离第二侧面102的平面弯曲。

37.方法200还包括在218处向外弯曲第一引线111的第二部分117。图6和图7中的示例工具和工艺700在远离第三侧面103的方向上从第一引线111的第一部分116向外弯曲第一引线111的第二部分117,使得第一引线111的第二部分117的底表面与第一侧面101的平面共面。因此,图示的工具使用单个弯曲工艺700来弯曲第一引线111的第一部分116和第二部分117。在其他示例中,使用不同的工具,并且可能涉及固定第一引线111的相应第一部分116和第二部分117的独立工艺。

38.在220处,该方法继续,将相应的第二引线112的第二部分119从其第一部分118向内弯曲。图8示出了使用第二弯曲工艺800的一个示例,该工艺沿着箭头802的方向向内移动第二冲头605,以在朝向第三侧面103的方向上弯曲图8中的右侧的第二引线112,并且同时朝向第四侧面104向内弯曲左侧的第二引线112,使得第二引线112的第二部分119的底表面与封装结构108的底部或第一侧面101的平面共面。工艺800还确保第二引线112的远端沿第二方向x与相应的第三侧面103和第四侧面104间隔开。方法200还包括例如通过切断或激光切割(未示出)进行封装分离,并且得到的封装电子器件100如上所述在图1-图1b中示出。

39.图9示出了另一示例封装电子器件900,其具有从封装结构108的四个横向侧面103、104、105和106延伸出的叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112,其中类似编号的结构、尺度和特征如上文结合图1-图1b的封装电子器件100所描述。在该示例中,封装电子器件900包括:第一引线111和第二引线112的交替对的第一组多个实例,其从第三侧面103向外延伸并沿第三方向y彼此间隔开;以及第一引线111和第二引线112的交替对的第二组多个实例,其从第四侧面104向外延伸并沿第三方向y彼此间隔开,其中各个第一引线111和各个第二引线112如前文所描述。封装电子器件900还包括第一引线111和第二引线112的交替对的第三组多个实例,其从第五侧面105向外延伸并沿第二方向x彼此间隔开。此外,图9中的封装电子器件900包括第一引线111和第二引线112的交替对的第四组多个实例,其从第六侧面106向外延伸并沿第二方向x彼此间隔开。在一个示例中,封装电子器件900具有传导焊盘110,如上文结合图1-图1b所描述和示出。在另一实施方式中,从封装电子器件900中省略传导焊盘110。

40.图10示出了另一示例封装电子器件1000,该封装电子器件1000具有从单个横向侧面103延伸出的叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112。封装电子器件1000包括从封装结构108的第三侧面103延伸出的叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112,其中类似编号的结构、尺度和特征如上文结合图1-图1b的封装电子器件100所描述。在一个示例中,封装电子器件1000具有如上文结合图1-图1b所描述和示出

的传导焊盘110。在另一实施方式中,从封装电子器件1000中省略传导焊盘110。在另一可能的示例(未示出)中,封装结构108具有如之前示出和描述的四个横向侧面103-106,并且叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112从三个横向侧面延伸出并带有或不带有底侧传导焊盘110。

41.图11示出了另一封装电子器件1100的侧视图,该封装电子器件1100具有从相对的横向侧面103和104延伸出的叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112。封装电子器件1100包括从封装结构108的两个横向侧面103和104延伸出来的叉指状的向外弯曲的第一引线111和向内弯曲的第二引线112,其中具有类似编号的结构、尺度和特征如上文结合图1-图1b的封装电子器件100所描述。与图1-图1b中的器件不同,在图11的封装电子器件1100中,传导焊盘110的平面底侧面以及引线111和112的底部在封装结构108的第一侧面101下方沿第一方向z向外延伸达间隔距离1102。同样,引线111和112的底部及其远端与传导焊盘110的底部的x-y平面不是严格共面的,而是处于相应的第一非零角度θ1和第二非零角度θ2。

42.所描述的示例允许封装结构108收缩并具有减小的节距,同时错开相邻引线111和112的安置(landing),以增加封装电子器件100、900、1000和1100的每单位长度的引脚数。叉指状向内和向外封装有助于将节距保持在两个单独的平面上,以便于缩小封装,同时满足特定应用的最小节距规范(例如,最小节距为0.5mm)。制造成本可以通过每条带单元数的最终增加而降低。所述示例还通过不使向内延伸的第二引线112进入封装结构108的下方而促进提供底侧热焊盘或接地连接(例如,上面的传导焊盘110),并在它们之间提供可控间隙距离,以满足任何最小间隔距离要求(例如,图1中的间隔距离122)。与j型引线相比,第二引线112提供了显著的优势,尤其是对于包括传导焊盘110的机动车辆或大功率实施方式,用于单独或结合封装尺寸和成本降低来改进热冷却。此外,与引线延伸到封装件下方的j型引线部件不同,在所描述的解决方案中,引线不在封装件下方,对于进入更紧凑环境和应用的部件来说,封装高度可以被降低。

43.在权利要求的范围内,在所描述的示例中可以进行修改,并且其他实施方式也是可能的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。