1.本实用新型涉及密集母线生产制造技术领域,更具体地说,涉及一种密集母线耐压检测插爪。

背景技术:

2.目前,密集母线耐压检测多采用单相检测模式,即检测人员手持高压棒对单根母线进行逐项检测。由于检测过程中需要不停地更换检测相位,操作繁琐耗时;同时,检测时高压棒容易拉弧,造成检测设备损坏,存在一定的安全隐患。

3.综上所述,如何提供一种简单安全的密集母线耐压检测装置,是目前本领域技术人员亟待解决的问题。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种密集母线耐压检测插爪,可通过弹性导体片同时对密集母线全部相位的母线进行耐压检测,操作简便、测试过程安全。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种密集母线耐压检测插爪,包括高压导线、用于安装所述高压导线的箱体、与所述箱体可拆卸连接的箱盖以及垂直连接于所述箱体底面的若干个隔板,所述隔板的侧面设有与所述高压导线一一对应连接的弹性导体片,所述弹性导体片用于与密集母线的母线接触导通,以便对全部相位的所述母线进行耐压检测;

7.所述箱体、所述箱盖和所述隔板均由绝缘材料制成。

8.优选的,所述弹性导体片由弹性导体折弯成型,所述隔板的侧面设有限位槽,所述弹性导体片的两端与所述限位槽的内表面抵接。

9.优选的,所述弹性导体片包括锡磷青铜铜片。

10.优选的,所述箱体内设有用于分隔所述高压导线的导线槽。

11.优选的,所述箱盖设有用于安装连接螺栓的螺栓安装孔,所述箱体的上端面设有与所述连接螺栓配合的螺栓连接孔。

12.优选的,所述螺栓安装孔在所述箱盖的长度方向上均匀分布,所述螺栓安装孔在所述箱盖的宽度方向均匀分布。

13.优选的,所述箱盖的上端面设有提手。

14.本实用新型提供的密集母线耐压检测插爪在检测时,高压导线连通高压检测电源,将弹性导体片与待检测的密集母线的各相母线分别接触导通,电流自高压导线经弹性导体片与密集母线全部相位的母线连通,从而实现对全部相位母线的耐压检测。

15.本实用新型提供的密集母线耐压检测插爪可同时对密集母线的全部相位进行耐压检测,相比于现有的逐相检测,显著地提高了耐压检测效率;同时,减少了耐压检测时的拉弧现象,提高了检测设备的使用寿命,降低了耐压检测的设备成本。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

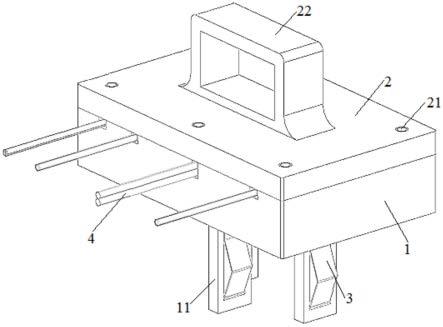

17.图1为本实用新型所提供的密集母线耐压检测插爪的具体实施例的结构示意图;

18.图2为图1的主视示意图;

19.图3为图1的侧视示意图;

20.图4为图1的俯视示意图;

21.图5为图1的仰视示意图。

22.图1-图5中:

23.1为箱体、11为隔板、2为箱盖、21为螺栓安装孔、22为提手、3为弹性导体片、4为高压导线。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型的核心是提供一种密集母线耐压检测插爪,可通过弹性导体片同时对密集母线全部相位的母线进行耐压检测,操作简便、测试过程安全。

26.请参考图1-图5。

27.本实用新型提供的密集母线耐压检测插爪,包括高压导线4、用于安装高压导线4的箱体1、与箱体1可拆卸连接的箱盖2以及垂直连接于箱体1底面的若干个隔板11,隔板11的侧面设有与高压导线4一一对应连接的弹性导体片3,弹性导体片3用于与密集母线的母线接触导通,以便对全部相位的母线进行耐压检测;箱体1、箱盖2和隔板11均由绝缘材料制成。

28.其中,箱体1和箱盖2共同提供了高压导线4的安装空间;隔板11则用于为弹性导体片3提供安装位置,隔板11在箱体1底面的分布与待检测的密集母线内各相位母线的分布相配适;高压导线4与高压检测电源连接,用于提供耐压检测的检测电压;弹性导体片3与高压导线4连接,并与密集母线的母线接触导通,以此传递检测电流至密集母线处。

29.箱体1的形状可以为图1所示的立方体,也可以设置为圆柱状或其他几何形状;箱盖2的形状与箱体1的形状相适应。

30.为了保证检测安全,箱体1、箱盖2和隔板11均为绝缘材质,优选的,箱体1、箱盖2和隔板11均为尼龙66材料数控加工成型,绝缘性能良好且选取方便、成本较低。

31.优选的,弹性导体片3包括锡磷青铜铜片,导电性能良好,且加工性能好。弹性导体片3由锡磷青铜铜板经剪板机剪裁、折弯机折弯加工后成型。

32.为了避免高压导线4在箱体1内相互缠绕,优选的,箱体1内设有用于分隔高压导线4的导线槽,使得各高压导线4分相序安装于箱体1内,整洁有序。

33.请参考图1,导线槽为尺寸略大于或等于高压导线4直径的矩形槽,且各导线槽之间相互平行,以免高压导线4在导线槽4内窜动。

34.导线槽设置于箱体1的上端面,箱盖2与箱体1配合以压紧并固定高压导线4的位置,并减少高压导线4的在外裸露。箱盖2与箱体1可拆卸连接,其具体可以为螺栓连接、销钉连接等常见的可拆卸连接方式。

35.弹性导体片3与高压导线4一一对应连接,优选的,为了方便弹性导体片3和高压导线4的连接,高压导线4靠近弹性导体片3的一端设有插头,以便提高焊接点的连接强度。

36.由于高压导线4安装于箱体1内、弹性导体片3连接于箱体1外的隔板11上,为了实现二者的连接,箱体1在隔板11的侧面处设有供高压导线4与弹性导体片3连接的通孔,通孔的形状与高压导线4的形状或高压导线4末端的插头的形状相适应。

37.装配时,焊接连接高压导线4与弹性导体片3的端部,而后对应母线相序位置将对应的弹性导体片3与隔板11连接,最后将高压导线4压入箱体1的导线槽内,连接箱盖2与箱体1以固定高压导线4的位置,完成密集母线耐压检测插爪的制造。

38.检测时,高压导线4连通高压检测电源,将弹性导体片3与待检测的密集母线的各相母线分别接触导通,电流自高压导线4经弹性导体片3与密集母线全部相位的母线连通,从而实现对全部相位母线的耐压检测。

39.在本实施例中,多个弹性导体片3可同时对密集母线的全部相位进行耐压检测,相比于现有的逐相检测,显著地提高了耐压检测效率;同时,减少了耐压检测时的拉弧现象,提高了检测设备的使用寿命,降低了耐压检测的设备成本。

40.优选的,箱盖2的上端面设有提手22,以便检测人员移动密集母线耐压检测插爪。提手22的具体形状、尺寸和设置位置等根据实际生产中箱盖2的尺寸和形状等因素确定,在此不再赘述。

41.在上述实施例的基础上,弹性导体片3由弹性导体折弯成型,隔板11的侧面设有限位槽,弹性导体片3的两端与限位槽的内表面抵接,从而实现弹性导体片3与隔板11的固定连接。

42.请参考图1和图3,由于弹性导体片3存在折弯,弹性导体片3展平的实际长度大于限位槽的长度,使得弹性导体片3的两端对限位槽的内表面存在压力,将弹性导体片3卡接于限位槽内。

43.优选的,为了进一步增强弹性导体片3与隔板11的连接强度,可以在限位槽的上、下内表面中的至少一者设有沿竖直方向设置的卡接槽,并在弹性导体片3的至少一端设有与卡接槽卡接配合的卡接端。装配时,卡接端插入卡接槽内,以减少弹性导体片3的脱出。

44.此外,也可以将弹性导体片3的端部与隔板11焊接连接,以提高二者连接处的稳定性。

45.在上述实施例的基础上,箱盖2设有用于安装连接螺栓的螺栓安装孔21,箱体1的上端面设有与连接螺栓配合的螺栓连接孔,连接结构简单,且便于拆装。

46.螺栓安装孔21的数量、尺寸根据实际生产中箱盖2的尺寸确定,在此不再赘述。

47.优选的,请参考图3,螺栓安装孔21在箱盖2的长度方向上均匀分布,螺栓安装孔21在箱盖2的宽度方向均匀分布。

48.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

49.以上对本实用新型所提供的密集母线耐压检测插爪进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。