1.本发明涉及桩基成孔施工技术领域,具体的说是一种桩基成孔时用于处理废旧管线的钻头。

背景技术:

2.成孔灌注桩是非常成熟的桩基技术,它的施工步骤为,钻头钻进成孔且同步泥浆护壁,待钻进到孔底标高后清孔,然后下放钢筋笼,浇捣混凝土。

3.现有技术一般采用常规的刮刀钻头在土层中钻进成孔,该钻头包括位于顶部的用于与钻杆连接的接头、位于接头下方的芯管、位于芯管底端的钻尖和多把倾斜式的刮刀,每把刮刀内低外高式倾斜,且每把刮刀内端与芯管固定,全部把刮刀外端均与同一个挡圈焊接,该挡圈与芯管之间还设有多把加固用的水平连接梁。

4.上述现有技术的钻头在常规土层中钻进成孔效率优良,但在实际施工中的土层状况往往比较复杂,经常会遭遇到埋在土体内的废旧管线,导致上述常规钻头的钻进效率大打折扣。这是因为管线内芯为铜线、铝线等金属线缆而外包pvc管、pv管等塑料管,塑料管又弹又韧且兼具一定强度,钻头的刮刀容易打滑或跳刀;而且即便钻头最终破坏掉塑料管,其内部牢固坚韧的金属线缆也会缠绕并包覆住钻头的刮刀及截齿,使钻头失去向下钻进的能力。

技术实现要素:

5.本发明要解决的技术问题是,提供一种能将土层中的废旧管线快速高效破坏并携带出孔口,并能将被提出孔口的钻筒内部卡接钩挂的碎渣碎片快速方便地清理干净的成孔时用于处理废旧管线的钻头。

6.本发明的技术解决方案是,提供一种成孔时用于处理废旧管线的钻头,它包括位于顶部的用于与钻杆连接的接头和固定在接头下方的芯管;该钻头还包括一个钻筒,该钻筒的顶板与芯管下端焊接;钻筒侧壁的底环面焊接有一圈用于切割废旧管线的三角锯齿;钻筒内设有多个内衬套,每个内衬套由水平向的扇形板和纵向的弧形板构成,该扇形板的外弧边与对应弧形板的上弧边焊接;扇形板与钻筒顶板可拆式连接,弧形板与钻筒侧壁内表面贴合,弧形板的内表面焊有多个用于缠绕钩挂废旧管线的金属线缆的勾筋。

7.采用以上结构的成孔时用于处理废旧管线的钻头与现有技术相比,具有以下优点。

8.工人用常规钻头正常钻进时,若遭遇废旧管线下钻缓慢,则上提钻杆,更换好本技术的钻头,并再次下钻;由于本技术的钻头为整体式钻筒,且底面环布了一圈大且硬质的三角锯齿,故具备了更强大的切割破坏能效,不打滑不跳刀,能迅速割裂外部的塑料管,并继续深入割断内部的金属线缆;被切割断的塑料管段和金属线缆段会随着土体卡入到钻筒内,况且,钻筒内环布的多个勾筋,能快速牢固钩挂并缠绕住尽可能多的金属线缆,所以当本技术钻头下钻一定距离越过废旧管线的高度后,上提钻杆,就能将废旧管线被切割断的

大部分碎渣及金属线缆携带出孔口;然后重新更换常规钻头继续下钻;且由于孔内塑料管和金属线缆主体被携带走、滞留量少,故能确保后续常规钻头钻进更顺畅。

9.当然,由于钻筒内勾筋对金属线缆卡接钩挂缠绕紧密,使其难以脱离,故使得管线的碎渣碎片被钻筒快速且大量的携带出孔口;但挂钩紧密也是一把双刃剑,待钻头被上提出孔口后,地面上的工人也很难将钻筒内部钩挂纠缠卡接的碎渣碎片清理干净;但本技术将勾筋固定在分体式可拆卸的内衬套上,地面上的工人只需将各个内衬套与钻筒顶板拆开,钻筒内的各个内衬套及渣土金属线缆就容易在自重作用下自动掉出钻筒,并自动解体散开成六个内衬套以及若干零碎的渣土、金属线缆等;相比工人用铲子、钩子等工具从钻筒内掏挖钩拽以清理杂物的过程,本技术钻头后续清理的操作便捷,省时省力。

10.综上,该钻头对废旧管线的塑料外管切割破坏效果好,对管线内部的金属线缆切断效果好,能快速牢固地缠绕金属线缆并卡接其它碎渣碎片以将其尽可能多的携带出孔口,最后能快速方便地将钻筒内部卡接钩挂的碎渣碎片清理干净。

11.作为改进,芯管外壁沿周向均匀焊接有多块内高外低的楔形肋板,每块楔形肋板的底边与钻筒顶板焊接;钻筒的顶板外缘焊接有一圈上凸环,每块楔形肋板的外边均与上凸环内侧面焊接;这样,楔形肋板的内、下、外三边与芯管、钻筒顶板和附加的上凸环焊接,显著增大了与芯管和钻筒的焊接面积,加固了钻筒与芯管的连接,提高了钻头的整体性,增强了该连接节点位置的牢固度;确保扭矩的输送平顺稳定。

12.每个扇形板与钻筒顶板可拆式连接的具体结构优选为,每个扇形板的两侧直边均设有上凸的耳板,钻筒的顶板上设有与全部耳板一一对应的长通孔;每个扇形板的耳板向上穿过对应的长通孔;每块楔形肋板位于相邻的两块扇形板之间,该楔形肋板与居左扇形板的右侧的耳板以及居右扇形板的左侧的耳板三者螺接;至少有一圈多块耳板的上部上凸于所夹持的楔形肋板的上边缘。

13.上述优选的连接结构优点如下。首先,确保将内衬套安装在钻筒上的过程方便快捷,只需将耳板穿过钻筒顶板对应长通孔,并将相邻的耳板螺接在居中的楔形肋板即可;而且,内衬套是经楔形肋板与钻筒固定的,而楔形肋板本身由于焊接面积足够大,是钻头上非常牢固稳定的部件,所以与楔形肋板装配的各个内衬套的定位牢固可靠,这样才能确保各个内衬套能牢固钩挂携带走更多的金属线缆和渣土;更重要的是,上述耳板与楔形肋板的连接结构,其位置完全暴露在钻筒顶板上表面,故拆卸过程也非常方便,无需从钻筒下口往上,只需要从钻筒顶板上方作业松开各个螺栓即可;而且该连接部位所在的顶板上表面不接触土体,磨损小,不易损耗;再者,万一螺栓松开后各个内衬套和金属线缆及碎渣等仍然卡在钻筒内,只需要敲击耳板上凸于楔形肋板的部位,就能轻松振松掉各内衬套及附着的碎渣,使其顺畅掉落。综上,该优选结构装配过程方便,装配效果牢固,装配位置合理,磨损小,易拆卸,即便卡住,敲击上凸耳板,也能震落卡接物,排渣清理通畅。

14.作为进一步优选,钻筒侧壁的内表面间隔布设有竖向的加强筋,每根加强筋的底端两侧均设有过渡的圆角;每个内衬套的弧形板卡在相邻的两根加强筋之间;加强筋的作用有三,一是加强了钻筒侧壁的强度,避免其弯折变形;二是为每个内衬套的安装提供了导向,将内衬套的弧形板沿相邻两根加强筋滑动,就能将内衬套顶部的耳板精准的插入到钻筒的顶板对应的长通孔内;三是内衬套与钻筒顶板固定后,其弧形板被两侧的加强筋卡牢,避免晃动,增强内衬套安装固定的稳定性。

附图说明

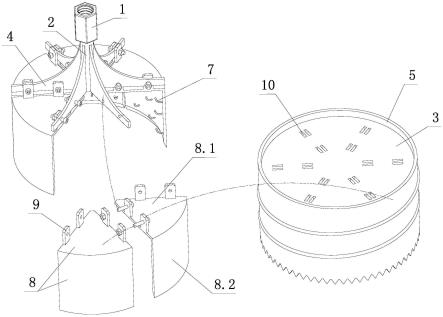

15.图1是本发明成孔时用于处理废旧管线的钻头的结构示意图。

16.图2是图1偏转一定角度后的结构示意图。

17.图3是本发明成孔时用于处理废旧管线的钻头的爆炸结构示意图。

18.图4是本发明成孔时用于处理废旧管线的钻头的钻筒从仰视方向看的结构示意图。

19.图中所示1、接头,2、芯管,3、钻筒,4、楔形肋板,5、上凸环,6、三角锯齿,7、勾筋,8、内衬套,8.1、扇形板,8.2、弧形板,9、耳板,10、长通孔,11、加强筋。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明。

21.如图1~4所示,本发明成孔时用于处理废旧管线的钻头,它包括位于顶部的用于与钻杆连接的接头1、固定在接头1下方的芯管2和位于芯管2下方的钻筒3。

22.该钻筒3的顶板与芯管2下端焊接。芯管2外壁沿周向均匀焊接有多块如六块内高外低的楔形肋板4,每块楔形肋板4的底边与钻筒3顶板焊接。钻筒3的顶板外缘焊接有一圈上凸环5,每块楔形肋板4的外边均与上凸环5内侧面焊接。当然,每块楔形肋板4的内边则与芯管2外壁焊接。

23.钻筒3侧壁的底环面焊接有一圈多个用于切割废旧管线的三角锯齿6。

24.该钻头还包括多个如六个内衬套8,每个内衬套8由水平向的扇形板8.1和纵向的弧形板8.2构成,每个扇形板8.1的外弧边与同一个内衬套8的弧形板8.2的上弧边焊接;扇形板8.1与钻筒3顶板可拆式连接,弧形板8.2与钻筒3侧壁内表面贴合,弧形板8.2的内表面焊接有多个用于缠绕钩挂废旧管线的金属线缆的勾筋7。

25.扇形板8.1与钻筒3顶板的具体连接结构优选如下。每个扇形板8.1的左侧直边设有上凸的两个耳板9,每个扇形板8.1的右侧直边也设有上凸的两个耳板9;钻筒3的顶板上设有与六块扇形板8.1的全部耳板9一一对应的长通孔10;每个扇形板8.1的四个耳板9向上穿过钻筒3顶板上对应的长通孔10;每块楔形肋板4位于相邻的两块扇形板8.1之间,该楔形肋板4与居左扇形板8.1的右侧的耳板9以及居右扇形板8.1的左侧的耳板9三者螺接。至少有一圈多块耳板9的上部上凸于所夹持的楔形肋板4的上边缘。更确切的讲,从钻筒3的俯视方向看,有内外两圈的耳板9,外圈的全部耳板9均上凸于所夹持的楔形肋板4的上边缘。

26.钻筒3侧壁的内表面间隔布设有竖向的加强筋11,每根加强筋11的底端两侧均设有过渡的圆角;每个内衬套8的弧形板8.2卡在相邻的两根加强筋11之间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。