1.本发明涉及引水隧洞锚固技术领域,具体为一种膨胀岩层引水隧洞内壁锚固装置及其锚固方法。

背景技术:

2.引水隧洞是自水源地引水的水工隧洞,目前在水电站等工程建设中均涉及到大量引水隧洞的施工。受地理条件的限制,引水隧洞部分洞段有时将不可避免地布置在破碎或软弱岩层等不良地质段中,其开挖处理非常困难,塌方问题较为突出,而且经常会出现反复塌方反复处理的情况,往往会耗费大量人力、物力与时间,既增加了工程投资又延误了工程工期。

3.传统的膨胀岩层引水隧洞内壁锚固装置及方法,锚固不够牢固,对引水隧道内壁的支撑能力较差,同时传统的膨胀岩层引水隧洞内壁锚固装置及方法,喷射的混凝土强度较低,混凝土的耐久性较差,混凝土的密实度和粘结性不佳。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种膨胀岩层引水隧洞内壁锚固装置及其锚固方法,解决了传统膨胀岩层引水隧洞内壁锚固装置及方法,锚固不牢固且对内壁的支撑能力差、喷射混凝土强度低,密实度和粘结性不佳的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种膨胀岩层引水隧洞内壁锚固装置,包括地基,所述地基顶部固定连接有隧道顶拱,所述隧道顶拱内壁上贯穿并固定连接有均匀分布的钢拱架,所述隧道顶拱内壁上设置有均匀分布的钢网片,所述钢网片内壁上均贯穿并滑动连接有均匀密布的锚固杆,所述锚固杆外径四角位置均固定连接有六个倒齿,所述锚固杆外径上均贯穿并设置有螺纹凹槽,前后相邻所述钢拱架之间均贯穿并滑动连接有均匀分布的五个连接杆,所述连接杆外径前后两端位置均螺纹连接有锁紧螺母且锁紧螺母与钢拱架之间紧密接触,所述隧道顶拱内壁上设置有混凝土层,所述钢网片均位于相邻两个钢拱架之间。

8.优选的,所述锚固杆锚入隧道顶拱内部,所述锚固杆外径上螺纹连接有锁固螺母。

9.优选的,所述锚固杆顶部均通过焊接固定连接有尖头,所述钢网片上均贯穿并设置有密布的孔洞。

10.优选的,所述锚固杆外径底部位置均贯穿并固定连接有垫片且垫片与钢网片之间紧密接触。

11.优选的,所述钢拱架、钢网片和连接杆均位于混凝土层内部,所述地基与隧道顶拱之间贯穿并设置有隧道口。

12.优选的,所述混凝土层包括以下重量份原料:10~15份亚硝酸二环己胺、10~15份

硅粉、50~70份硅酸盐水泥、150~200份水、30~50份粉煤灰、30~50份河砂、5~15份碎石、10~20份玄武岩纤维、10~20份碳纤维、5~10份纤维素醚、聚甲基三乙氧基硅烷10~20份、纳米防水剂10~20份。

13.优选的,一种膨胀岩层引水隧洞内壁锚固装置的使用方法,包括以下步骤:

14.s1.混凝土制备

15.首先将碎石、粉煤灰、纳米防水剂、硅粉、玄武岩纤维、硅酸盐水泥和河砂依次加入搅拌机内,然后启动搅拌机,以400~600r/min的转速对搅拌机内物料进行搅拌,使之干拌搅匀,然后再徐徐将水加入,水全部加完后,加入亚硝酸二环己胺、碳纤维、纤维素醚和聚甲基三乙氧基硅烷继续拌合2~4min,搅拌均匀后,将拌合物自搅拌机取出,装入混凝土喷射机内;

16.s2.初次喷射

17.喷射施工前,先对引水隧洞内壁进行检查,内壁上松动的石块、浮渣和松散层、拱脚处石渣堆积物必须清除,然后将钢拱架安装在引水隧洞内壁上,相邻钢拱架之间间隔一米且通过连接杆进行连接固定,之后启动混凝土喷射机,分层自下而上进行喷射作业,每段长度不超过一米,喷射作业时先喷钢拱架与壁面之间的混凝土,然后喷两个钢拱架之间混凝土,将引水隧洞内壁全部喷射完成后,关闭混凝土喷射机,等待混凝土完全凝结后,重复喷射过程,进行二次喷射;

18.s3.加固喷射

19.二次喷射混凝土凝结完成后,将钢网片安装在相邻钢拱架之间,然后将锚固杆穿过钢网片并锚入隧道顶拱的膨胀岩层内,然后拧上锁固螺母进行锁固,安装完毕后,再次启动混凝土喷射机,对引水隧洞内壁进行混凝土喷射,一层喷射完成后,等待混凝土凝结后,再继续喷射,分层喷射,每层厚度为3~5厘米,喷射直至钢拱架、钢网片和连接杆均位于混凝土内部后,结束混凝土喷射,等待最终喷射混凝土。

20.工作原理:

21.首先将碎石、粉煤灰、纳米防水剂、硅粉、玄武岩纤维、硅酸盐水泥和河砂依次加入搅拌机内,然后启动搅拌机,以400~600r/min的转速对搅拌机内物料进行搅拌,使之干拌搅匀,然后再徐徐将水加入,水全部加完后,加入亚硝酸二环己胺、碳纤维、纤维素醚和聚甲基三乙氧基硅烷继续拌合2~4min,搅拌均匀后,将拌合物自搅拌机取出,装入混凝土喷射机内,喷射施工前,先对引水隧洞内壁进行检查,内壁上松动的石块、浮渣和松散层、拱脚处石渣堆积物必须清除,然后将钢拱架安装在引水隧洞内壁上,相邻钢拱架之间间隔一米且通过连接杆进行连接固定,之后启动混凝土喷射机,分层自下而上进行喷射作业,每段长度不超过一米,喷射作业时先喷钢拱架与壁面之间的混凝土,然后喷两个钢拱架之间混凝土,将引水隧洞内壁全部喷射完成后,关闭混凝土喷射机,等待混凝土完全凝结后,重复喷射过程,进行二次喷射,二次喷射混凝土凝结完成后,将钢网片安装在相邻钢拱架之间,然后将锚固杆穿过钢网片并锚入隧道顶拱的膨胀岩层内,然后拧上锁固螺母进行锁固,安装完毕后,再次启动混凝土喷射机,对引水隧洞内壁进行混凝土喷射,一层喷射完成后,等待混凝土凝结后,再继续喷射,分层喷射,每层厚度为3~5厘米,喷射直至钢拱架、钢网片和连接杆均位于混凝土内部后,结束混凝土喷射,等待最终喷射混凝土。

22.(三)有益效果

23.本发明提供了一种膨胀岩层引水隧洞内壁锚固装置及其锚固方法。具备以下有益效果:

24.1、本发明通过在引水隧洞内壁安装高强度的钢拱架,相邻钢拱架之间通过连接杆进行连接,然后拧上锁紧螺母进行固定,使得钢拱架很好的连接在一起,对整个隧道顶拱起到良好支撑作用,同时将钢网片安装在相邻钢拱架之间,将锚固杆穿过钢网片并锚入隧道顶拱的膨胀岩层内,然后拧上锁固螺母进行锁固,锚固杆上设置有螺纹凹槽且安装有倒齿,使得锚固杆与隧道顶拱的膨胀岩层连接的更加牢固,不易被轻易拔出,最后喷射混凝土形成混凝土层,极大提升了对引水隧洞内壁的支撑能力。

25.2、本发明通过在混凝土内添加碳纤维和玄武岩纤维,提高了混凝土抗弯拉强度,可以有效防止混凝土在高应力下出现拉裂的状况,提升混凝土耐久性,通过在混凝土内添加粉煤灰和纤维素醚,有效填充了混凝土孔隙和毛细孔,改善混凝土的孔结构、增大混凝土密实度,提升混凝土粘结性,减小混凝土回弹量,值得大力推广。

附图说明

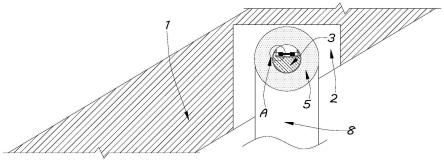

26.图1为本发明的立体图;

27.图2为本发明的混凝土层内部结构图;

28.图3为本发明的连接杆结构图;

29.图4为本发明的钢网片结构图;

30.图5为本发明的锚固杆结构图。

31.其中,1、地基;2、隧道顶拱;3、混凝土层;4、隧道口;5、钢网片;6、钢拱架;7、锁固螺母;8、连接杆;9、锁紧螺母;10、锚固杆;11、垫片;12、尖头;13、倒齿;14、螺纹凹槽。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例一:

34.如图1-5所示,本发明实施例提供一种膨胀岩层引水隧洞内壁锚固装置,包括地基1,地基1顶部固定连接有隧道顶拱2,隧道顶拱2内壁上贯穿并固定连接有均匀分布的钢拱架6,隧道顶拱2内壁上设置有均匀分布的钢网片5,钢网片5内壁上均贯穿并滑动连接有均匀密布的锚固杆10,锚固杆10外径四角位置均固定连接有六个倒齿13,锚固杆10外径上均贯穿并设置有螺纹凹槽14,前后相邻钢拱架6之间均贯穿并滑动连接有均匀分布的五个连接杆8,连接杆8外径前后两端位置均螺纹连接有锁紧螺母9且锁紧螺母9与钢拱架6之间紧密接触,隧道顶拱2内壁上设置有混凝土层3,钢网片5均位于相邻两个钢拱架6之间,在引水隧洞内壁安装高强度的钢拱架6,相邻钢拱架之间通过连接杆进行连接,然后拧上锁紧螺母9进行固定,使得钢拱架6很好的连接在一起,对整个隧道顶拱2起到良好支撑作用,同时将钢网片5安装在相邻钢拱架6之间,将锚固杆10穿过钢网片5并锚入隧道顶拱2的膨胀岩层内,然后拧上锁固螺母7进行锁固,锚固杆10上设置有螺纹凹槽14且安装有倒齿13,使得锚

固杆10与隧道顶拱2的膨胀岩层连接的更加牢固,不易被轻易拔出,最后喷射混凝土形成混凝土层3,极大提升了对引水隧洞内壁的支撑能力。

35.锚固杆10锚入隧道顶拱2内部,锚固杆10外径上螺纹连接有锁固螺母7。

36.锚固杆10顶部均通过焊接固定连接有尖头12,钢网片5上均贯穿并设置有密布的孔洞。

37.锚固杆10外径底部位置均贯穿并固定连接有垫片11且垫片11与钢网片5之间紧密接触。

38.钢拱架6、钢网片5和连接杆8均位于混凝土层3内部,地基1与隧道顶拱2之间贯穿并设置有隧道口4。

39.混凝土层3包括以下重量份原料:10份亚硝酸二环己胺、10份硅粉、50份硅酸盐水泥、150份水、30份粉煤灰、30份河砂、5份碎石、10份玄武岩纤维、10份碳纤维、5份纤维素醚、聚甲基三乙氧基硅烷10份、纳米防水剂10份。

40.膨胀岩层引水隧洞内壁锚固装置的使用方法,包括以下步骤:

41.s1.混凝土制备

42.首先将碎石、粉煤灰、纳米防水剂、硅粉、玄武岩纤维、硅酸盐水泥和河砂依次加入搅拌机内,然后启动搅拌机,以400r/min的转速对搅拌机内物料进行搅拌,使之干拌搅匀,然后再徐徐将水加入,水全部加完后,加入亚硝酸二环己胺、碳纤维、纤维素醚和聚甲基三乙氧基硅烷继续拌合2min,搅拌均匀后,将拌合物自搅拌机取出,装入混凝土喷射机内;

43.s2.初次喷射

44.喷射施工前,先对引水隧洞内壁进行检查,内壁上松动的石块、浮渣和松散层、拱脚处石渣堆积物必须清除,然后将钢拱架6安装在引水隧洞内壁上,相邻钢拱架6之间间隔一米且通过连接杆8进行连接固定,之后启动混凝土喷射机,分层自下而上进行喷射作业,每段长度不超过一米,喷射作业时先喷钢拱架6与壁面之间的混凝土,然后喷两个钢拱架6之间混凝土,将引水隧洞内壁全部喷射完成后,关闭混凝土喷射机,等待混凝土完全凝结后,重复喷射过程,进行二次喷射;

45.s3.加固喷射

46.二次喷射混凝土凝结完成后,将钢网片5安装在相邻钢拱架6之间,然后将锚固杆10穿过钢网片5并锚入隧道顶拱2的膨胀岩层内,然后拧上锁固螺母7进行锁固,安装完毕后,再次启动混凝土喷射机,对引水隧洞内壁进行混凝土喷射,一层喷射完成后,等待混凝土凝结后,再继续喷射,分层喷射,每层厚度为3~5厘米,喷射直至钢拱架6、钢网片5和连接杆8均位于混凝土内部后,结束混凝土喷射,等待最终喷射混凝土。

47.实施例二:

48.如图1-5所示,本发明实施例提供一种膨胀岩层引水隧洞内壁锚固装置,包括地基1,地基1顶部固定连接有隧道顶拱2,隧道顶拱2内壁上贯穿并固定连接有均匀分布的钢拱架6,隧道顶拱2内壁上设置有均匀分布的钢网片5,钢网片5内壁上均贯穿并滑动连接有均匀密布的锚固杆10,锚固杆10外径四角位置均固定连接有六个倒齿13,锚固杆10外径上均贯穿并设置有螺纹凹槽14,前后相邻钢拱架6之间均贯穿并滑动连接有均匀分布的五个连接杆8,连接杆8外径前后两端位置均螺纹连接有锁紧螺母9且锁紧螺母9与钢拱架6之间紧密接触,隧道顶拱2内壁上设置有混凝土层3,钢网片5均位于相邻两个钢拱架6之间。

49.锚固杆10锚入隧道顶拱2内部,锚固杆10外径上螺纹连接有锁固螺母7。

50.锚固杆10顶部均通过焊接固定连接有尖头12,钢网片5上均贯穿并设置有密布的孔洞。

51.锚固杆10外径底部位置均贯穿并固定连接有垫片11且垫片11与钢网片5之间紧密接触。

52.钢拱架6、钢网片5和连接杆8均位于混凝土层3内部,地基1与隧道顶拱2之间贯穿并设置有隧道口4。

53.混凝土层3包括以下重量份原料:15份亚硝酸二环己胺、15份硅粉、70份硅酸盐水泥、200份水、50份粉煤灰、50份河砂、15份碎石、20份玄武岩纤维、20份碳纤维、10份纤维素醚、聚甲基三乙氧基硅烷20份、纳米防水剂20份。

54.膨胀岩层引水隧洞内壁锚固装置的使用方法,包括以下步骤:

55.s1.混凝土制备

56.首先将碎石、粉煤灰、纳米防水剂、硅粉、玄武岩纤维、硅酸盐水泥和河砂依次加入搅拌机内,然后启动搅拌机,以600r/min的转速对搅拌机内物料进行搅拌,使之干拌搅匀,然后再徐徐将水加入,水全部加完后,加入亚硝酸二环己胺、碳纤维、纤维素醚和聚甲基三乙氧基硅烷继续拌合4min,搅拌均匀后,将拌合物自搅拌机取出,装入混凝土喷射机内,在混凝土内添加碳纤维和玄武岩纤维,提高了混凝土抗弯拉强度,可以有效防止混凝土在高应力下出现拉裂的状况,提升混凝土耐久性,通过在混凝土内添加粉煤灰和纤维素醚,有效填充了混凝土孔隙和毛细孔,改善混凝土的孔结构、增大混凝土密实度,提升混凝土粘结性,减小混凝土回弹量;

57.s2.初次喷射

58.喷射施工前,先对引水隧洞内壁进行检查,内壁上松动的石块、浮渣和松散层、拱脚处石渣堆积物必须清除,然后将钢拱架6安装在引水隧洞内壁上,相邻钢拱架6之间间隔一米且通过连接杆8进行连接固定,之后启动混凝土喷射机,分层自下而上进行喷射作业,每段长度不超过一米,喷射作业时先喷钢拱架6与壁面之间的混凝土,然后喷两个钢拱架6之间混凝土,将引水隧洞内壁全部喷射完成后,关闭混凝土喷射机,等待混凝土完全凝结后,重复喷射过程,进行二次喷射;

59.s3.加固喷射

60.二次喷射混凝土凝结完成后,将钢网片5安装在相邻钢拱架6之间,然后将锚固杆10穿过钢网片5并锚入隧道顶拱2的膨胀岩层内,然后拧上锁固螺母7进行锁固,安装完毕后,再次启动混凝土喷射机,对引水隧洞内壁进行混凝土喷射,一层喷射完成后,等待混凝土凝结后,再继续喷射,分层喷射,每层厚度为3~5厘米,喷射直至钢拱架6、钢网片5和连接杆8均位于混凝土内部后,结束混凝土喷射,等待最终喷射混凝土。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。