1.本发明属于车辆线控转向技术领域,具体涉及一种线控转向系统结构及控制参数集成优化方法。

背景技术:

2.近年来,随着汽车产业变革及社会发展需求,汽车转向系统的发展迎来了风口期。从最早起的机械转向系统,到液压助力转向系统、电控液压转向系统以及电动助力转向系统,转向形式也越发多变。而最近随着汽车智能化浪潮的席卷,一种新型的线控转向系统(steering-by-wire,sbw)也应运而生,并随着时间推移及技术变革逐渐成为了行业公认的未来转向系统的终极形态。与传统的转向系统不同,sbw取消了从转向盘到转向器之间的机械连接,完全由电控系统实现转向,可以摆脱传统转向系统的各种限制,汽车转向的力传递特性和角度传递特性的设计空间更大,更方便与自动驾驶其他子系统(如感知、动力、底盘等)实现集成,在改善汽车主动安全性能、驾驶特性、操纵性以及驾驶员路感方面具有优势。

3.目前在sbw的设计过程中,通常是通过一定的机械设计理论等来设计sbw的机械结构,然后采用结构优化设计方法来优化系统的结构参数,当结构参数优化完成后即完成了系统的硬件设计。同时为了实现系统控制通常会在结构设计完成后采用相应的控制策略来设计控制器。这种设计方法把一个复杂的机电系统的设计分成了两部分完成,虽然在结构和控制策略的设计过程中都进行了优化设计,但通常不同的机械机构参数在相同的控制策略下表现出的性能差异巨大,同样的相同的机械结构参数在不同的控制策略参数下也会出现性能的波动,这意味着系统的结构与控制参数之间存在复杂的耦合关系。此外,考虑到任何设计均是为了追求更好的系统性能,因此有必要在系统设计之初就考虑这两者间的关系,对两者进行集成优化以得到对应最优系统性能的最优设计参数。目前也已有研究将这种集成优化的思想引入转向系统的设计过程中,但由于线控转向系统是一种新型结构其物理特性和转向性能均有传统转向系统不同,因此需要重新设计其控制策略并进行集成优化设计。此外,线控转向系统实际可细分为上层路感模拟子系统和下层转角执行子系统,两者拥有不同的控制策略,但又同时作用于一套系统中,在集成优化设计时这种复杂的交互关系会进一步加大集成优化设计的难度。

技术实现要素:

4.为了克服现有技术中存在的不足,本发明提供一种线控转向系统结构及控制参数集成优化方法,以解决现有线控转向系统结构及控制参数单独设计导致的系统综合性能无法充分发挥的问题,在系统设计过程中本发明首先通过对线控转向系统进行结构拆分,将其划分为上层路感模拟子系统和下层转角执行子系统,并分别设计各子系统的控制策略,实现对系统层次的划分以简化优化问题。然后在子系统层面进行两者各自的结构及控制参数的一级集成优化,以明确线控转向系统不同组成部分的参数设计范围。最后在线控转向系统的系统层进行二级集成优化设计,保证整个系统层面的综合性能最优。

5.为达到上述目的,本发明提供如下技术方案:

6.本发明的一种线控转向系统结构及控制参数集成优化方法,该方法包括以下步骤:

7.(1)建立整车动力学模型、线控转向系统上层路感模拟子系统及下层转角执行子系统动力学模型,并确定影响系统性能的关键结构参数及其物理设计约束空间,即各参数的可选择范围;

8.(2)设计上层路感模拟子系统路感控制策略,提取控制策略中关键控制参数,并基于经验法设计参数约束空间;

9.(3)设计下层转角执行子系统转角跟踪控制策略,提取控制策略中关键控制参数,并基于经验法设计参数约束空间;

10.(4)分别建立上层路感模拟子系统和下层转角执行子系统的优化目标,并以所述步骤(1)(2)和(3)中确定的关键结构和控制参数为优化变量,以所述步骤(1)(2)和(3)中确定的参数设计约束空间为约束条件,并采用全局搜索能力强的多目标粒子群优化方法对上层路感模拟子系统及下层转角执行子系统的结构及控制参数进行子系统层的一级集成优化;

11.(5)建立系统层优化目标,将所述步骤(4)中优化得到的各优化变量结果进行数值浮动作为系统层集成优化的约束条件,优化变量保持不变,并采用局部搜索能力强的模拟退火粒子群优化方法进行系统层的二级集成优化,得到的优化变量参数即为最终的系统设计参数。

12.进一步地,所述步骤(1)中的各部分动力学模型为:

13.(11)整车动力学模型:

14.只考虑车辆的横摆和沿y方向的位移运动,忽略左右轮轮胎负荷变化引起的轮胎特性变化,则整车二自由度动力学微分方程可以写为:式中,f

yf

和f

yr

分别为车辆前轮和后轮的侧向力;m是车辆的质量;iz是车辆z轴的转动惯量;a和b是前后轴到车辆质心的距离;v

x

是车辆的速度;ay是车辆的侧向加速度;ωr和分别为车辆的横摆角速度和横摆角加速度;是质心侧偏角速度;

15.将公式(1)进行线性化可写成:

[0016][0017]

式中,c

af

和c

ar

是等效前后轮轮胎的侧偏刚度;β是质心侧偏角;δf为前轮转角;

[0018]

以横摆角速度和质心侧偏角作为车辆模型的输出,公式(2)可进一步写为:

[0019][0020]

(12)上层路感模拟子系统动力学模型:

[0021]

(121)方向盘与转向轴模型:

[0022]

根据力学原理,方向盘与转向轴的动力学微分方程可以表示为:

[0023][0024]

式中,th为给方向盘输入的力矩;δ

sw

、和分别为方向盘转角、转速和加速度;j

sw

方向盘的转动惯量;b

sw

为方向盘的转动阻尼系数;k

sw

为转向轴刚度;θm和分别为路感电机转角和转速;gm为路感电机减速比;t

fr,c

为系统摩擦力矩;

[0025]

(122)路感模拟电机模型:

[0026]

考虑到目前多数转向电机为永磁无刷直流电机,因此本发明中路感电机模型以永磁无刷直流电机为对象,路感电机电枢回路的微分方程可以表示为:

[0027][0028]

式中,lm为路感电机电枢电感;im为路感电机电枢电流;rm为路感电机电枢电阻;em为路感电机反电动势;um为路感电机电枢电压;km为路感电机反电动势常数;

[0029]

根据力学原理,路感电机的转动力学微分方程可以表示为:

[0030][0031]

式中,jm为路感电机转动惯量;bm为路感电机阻尼系数;分别为路感电机加速度;tm为路感电机电磁转矩;κm为路感电机电磁转矩常数;t

ma

为路感电机输出转矩,即负载转矩;

[0032]

(13)下层转角执行子系统动力学模型:

[0033]

(131)转角执行电机模型:

[0034]

同路感模拟电机一样,转角执行电机通常也会选用永磁无刷直流电机,则转角执行电机的电枢回路微分方程可以表示为:

[0035][0036]

式中,ls为转角执行电机电枢电感;is为转角执行电机电枢电流;rs为转角执行电机电枢电阻;es为转角执行电机反电动势;us为转角执行电机电枢电压;ks为转角执行电机反电动势常数;为转角执行电机转速;

[0037]

根据力学原理,转角执行电机的转动力学微分方程可以表示为:

[0038][0039]

式中,js为转角执行电机转动惯量;bs为转角执行电机阻尼系数;为转角执行电机加速度;ts为转角执行电机电磁转矩;κs为转角执行电机电磁转矩常数;t

sa

为转角执行电机输出转矩,即负载转矩;

[0040]

(132)齿轮齿条模型:

[0041]

目前的线控转向设计中,通常采用齿轮齿条作为转向器,因此本发明中以此为例建立该部分模型,其中齿轮与齿条的动力学方程为:

[0042][0043]

式中,mr为齿条质量;br为齿条阻尼系数;fr为齿条所受转向阻力;xr、和分别为齿条位移、速度和加速度;θg为齿轮转角;gs为转角执行电机减速比;r

p

为齿轮半径,ts为转角执行电机输出力矩;

[0044]

根据机械传动原理,转向执行电机转角θs=xr/r

p

,将齿条受力等效到转向执行电机轴上,可得:

[0045][0046]

式中,fr与r

p

的积表示为等效到转向执行电机轴上的轮胎回正力矩。

[0047]

进一步地,所述步骤(1)中影响系统性能的关键结构参数确定步骤如下:

[0048]

(14)根据所述步骤(11)、(12)和(13)中建立的整车动力学模型、上层路感模拟子系统和下层转角执行子系统的动力学模型,在相关仿真环境中搭建三者的仿真模型;

[0049]

(15)预筛选可能影响系统性能的结构参数,分别为路感电机减速比gm、路感电机电磁转矩常数κm、路感电机额定转矩t

md

、转角执行电机减速度gs、转角执行电机电磁转矩常数κs、转角执行电机额定转矩t

sd

、齿轮半径r

p

以及齿条质量mr;

[0050]

(16)根据步骤(14)中搭建的仿真模型,采用控制变量法逐一对所述步骤(15)中的预筛选结构参数进行分析,当改变一个参数进行分析时,其余参数保持不变,并根据最终系统的响应曲线波动情况筛选出关键结构参数p1,p2,...,pn。

[0051]

进一步地,所述步骤(2)中路感控制策略采用模糊pi自整定控制方法,其中pi控制器对路感电机电枢电流im进行控制,控制参数为比例系数k

p

和积分系数ki,则t时刻的电流控制输入为ia(t)=k

p

e(t) ki∫e(t)dt,而模糊控制器则根据路感转矩预设值和路感转矩实际值计算偏差e和偏差变化率ec,对照模糊控制规则对k

p

和ki分别进行参数修正,则路感控制策略的中的关键控制参数为比例系数k

p

的隶属度函数节点o

p

,积分系数ki的隶属度函数节点oi,需求电枢电流的隶属度函数节点om。

[0052]

进一步地,所述步骤(3)中转角跟踪控制策略采用鲁棒滑模控制方法,对于被控的转角执行电机,设其期望跟踪角度为θo(t)=sin(t),则滑模控制器的闭环控制即是要使得电机实际角度θ(t)的变化可以跟踪上期望角度θd(t)的变化,定义系统的跟踪误差为e(t)=θd(t)-θ(t),则系统跟踪误差的微分为

[0053]

取线性滑模面并且采用等速趋近率和指数趋近率,则滑模控制器的表达式如下:

[0054][0055]

式中,u(t)为t时刻的控制输出,即为转角执行电机电枢电流is;ρ为等速趋近率;λ为指数趋近率;bs为输入系数;sgn为符号函数;为t时刻的期望角加速度;c为滑模控制器中的滑模面系数;

[0056]

则根据公式(12),最终所述步骤(3)中转角跟控制策略中关键控制参数选择为等速趋近率ρ、指数趋近率λ、输入系数bs和滑模面系数c。

[0057]

进一步地,所述步骤(4)中上层路感模拟子系统和下层转角执行子系统的优化目标为:

[0058]

(41)上层路感模拟子系统的优化目标为转向路感和成本,表示为:

[0059]

(411)转向路感优化目标f1:

[0060][0061]

式中,ω为路感模拟子系统频率;ω0为截止频率;j为虚数单位;x1、y1、z1分别为等效转动惯量、阻尼和刚度系数,取决于方向盘、转向轴与路感电机的转动惯量、阻尼和刚度系数;

[0062]

(412)路感模拟子系统成本优化目标f2:

[0063]

f2=cm(κm,t

md

,gm)

ꢀꢀꢀꢀꢀꢀꢀ

(13)

[0064]

式中,cm为路感模拟子系统成本函数;

[0065]

(42)下层转角执行子系统的优化目标为转向灵敏度和成本,表示为:

[0066]

(421)转向灵敏度优化目标f3:

[0067][0068]

式中,ai(i=0,1,2,3)为传递函数分子系数,取决于转角执行电机转动惯量和阻尼系数;

[0069]

qi(i=0,1,2,3,4,5)为传递函数分母系数,取决于齿轮半径、齿条质量和阻尼系数;

[0070]

(422)转角执行子系统成本优化目标f4:

[0071]

f4=cs(κs,t

sd

,gs,r

p

,mr)

ꢀꢀꢀꢀꢀꢀ

(15)

[0072]

式中,cs为转角执行子系统成本函数。

[0073]

进一步地,所述步骤(5)中的数值浮动操作是将步骤(4)的求解结果进行上下15%的数值浮动,并将浮动后的区间作为各参数的约束条件,此外所述步骤(5)中系统层优化目标为:

[0074]

(51)线控转向系统能耗优化目标f5:

[0075][0076]

式中,t

sn

为转角执行电机负载转矩,g为转角执行电机负载转矩、车辆速度与需求路感间的函数关系,一般可定义为车辆实际转向负载转矩与其转向助力特性曲线的差值;

[0077]

(52)线控转向系统转向稳定性优化目标f6:

[0078][0079]

式中,pi(s)/xr(s),i=1,2,...,n为所述步骤(16)中筛选出的关键结构参数与齿条位移间的传递函数;g

real

为传递函数极点实部提取函数。

[0080]

本发明的有益效果:

[0081]

本发明充分考虑了线控转向系统设计时其结构参数与控制参数的耦合关系,采用结构与控制参数集成优化的方法同时完成结构设计与控制器设计,实现最优结构设计与最优控制性能的兼顾,可进一步提升线控转向系统的综合性能。

[0082]

本发明提出的集成优化方法考虑了线控转向系统的上下层解耦关系,通过分层级的集成优化过程,实现系统上层路感和下层执行性能的完美统一,同时也充分契合了线控转向系统的机械结构特性,解决了现有集成优化方法无法直接迁移应用的问题。

附图说明

[0083]

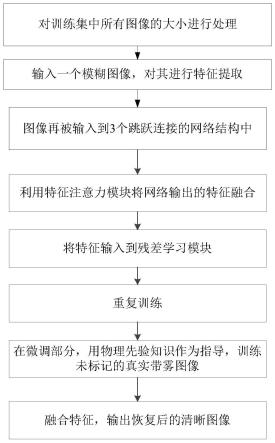

图1为本发明中参数集成优化方法流程图。

具体实施方式

[0084]

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0085]

参照图1所示,本发明的一种线控转向系统结构及控制参数集成优化方法包括以下步骤:

[0086]

(1)建立整车动力学模型、线控转向系统上层路感模拟子系统及下层转角执行子系统动力学模型,并确定影响系统性能的关键结构参数及其物理设计约束空间,即各参数的可选择范围;

[0087]

其中,所述步骤(1)中的各部分动力学模型为:

[0088]

(11)整车动力学模型:

[0089]

只考虑车辆的横摆和沿y方向的位移运动,忽略左右轮轮胎负荷变化引起的轮胎特性变化,则整车二自由度动力学微分方程可以写为:

[0090][0091]

式中,f

yf

和f

yr

分别为车辆前轮和后轮的侧向力;m是车辆的质量;iz是车辆z轴的转动惯量;a和b是前后轴到车辆质心的距离;v

x

是车辆的速度;ay是车辆的侧向加速度;ωr和分别为车辆的横摆角速度和横摆角加速度;是质心侧偏角速度;

[0092]

将公式(1)进行线性化可写成:

[0093][0094]

式中,c

af

和c

ar

是等效前后轮轮胎的侧偏刚度;β是质心侧偏角;δf为前轮转角;

[0095]

以横摆角速度和质心侧偏角作为车辆模型的输出,公式(2)可进一步写为:

[0096][0097]

(12)上层路感模拟子系统动力学模型:

[0098]

(121)方向盘与转向轴模型:

[0099]

根据力学原理,方向盘与转向轴的动力学微分方程可以表示为:

[0100]

[0101]

式中,th为给方向盘输入的力矩;δ

sw

、和分别为方向盘转角、转速和加速度;j

sw

方向盘的转动惯量;b

sw

为方向盘的转动阻尼系数;k

sw

为转向轴刚度;θm和分别为路感电机转角和转速;gm为路感电机减速比;t

fr,c

为系统摩擦力矩;

[0102]

(122)路感模拟电机模型:

[0103]

考虑到目前多数转向电机为永磁无刷直流电机,因此本发明中路感电机模型以永磁无刷直流电机为对象,路感电机电枢回路的微分方程可以表示为:

[0104][0105]

式中,lm为路感电机电枢电感;im为路感电机电枢电流;rm为路感电机电枢电阻;em为路感电机反电动势;um为路感电机电枢电压;km为路感电机反电动势常数;

[0106]

根据力学原理,路感电机的转动力学微分方程可以表示为:

[0107][0108]

式中,jm为路感电机转动惯量;bm为路感电机阻尼系数;分别为路感电机加速度;tm为路感电机电磁转矩;κm为路感电机电磁转矩常数;t

ma

为路感电机输出转矩,即负载转矩;

[0109]

(13)下层转角执行子系统动力学模型:

[0110]

(131)转角执行电机模型:

[0111]

同路感模拟电机一样,转角执行电机通常也会选用永磁无刷直流电机,则转角执行电机的电枢回路微分方程可以表示为:

[0112][0113]

式中,ls为转角执行电机电枢电感;is为转角执行电机电枢电流;rs为转角执行电机电枢电阻;es为转角执行电机反电动势;us为转角执行电机电枢电压;ks为转角执行电机反电动势常数;为转角执行电机转速;

[0114]

根据力学原理,转角执行电机的转动力学微分方程可以表示为:

[0115][0116]

式中,js为转角执行电机转动惯量;bs为转角执行电机阻尼系数;为转角执行电机加速度;ts为转角执行电机电磁转矩;κs为转角执行电机电磁转矩常数;t

sa

为转角执行电机输出转矩,即负载转矩;

[0117]

(132)齿轮齿条模型:

[0118]

目前的线控转向设计中,通常采用齿轮齿条作为转向器,因此本发明中以此为例建立该部分模型,其中齿轮与齿条的动力学方程为:

[0119][0120]

式中,mr为齿条质量;br为齿条阻尼系数;fr为齿条所受转向阻力;xr、和分别为

齿条位移、速度和加速度;θg为齿轮转角;gs为转角执行电机减速比;r

p

为齿轮半径,ts为转角执行电机输出力矩;

[0121]

根据机械传动原理,转向执行电机转角θs=xr/r

p

,将齿条受力等效到转向执行电机轴上,可得:

[0122][0123]

式中,fr与r

p

的积表示为等效到转向执行电机轴上的轮胎回正力矩。

[0124]

其中,所述步骤(1)中影响系统性能的关键结构参数确定步骤如下:

[0125]

(14)根据所述步骤(11)、(12)和(13)中建立的整车动力学模型、上层路感模拟子系统和下层转角执行子系统的动力学模型,在相关仿真环境中搭建三者的仿真模型;

[0126]

(15)预筛选可能影响系统性能的结构参数,分别为路感电机减速比gm、路感电机电磁转矩常数κm、路感电机额定转矩t

md

、转角执行电机减速度gs、转角执行电机电磁转矩常数κs、转角执行电机额定转矩t

sd

、齿轮半径r

p

以及齿条质量mr;

[0127]

(16)根据步骤(14)中搭建的仿真模型,采用控制变量法逐一对所述步骤(15)中的预筛选结构参数进行分析,当改变一个参数进行分析时,其余参数保持不变,并根据最终系统的响应曲线波动情况筛选出关键结构参数p1,p2,...,pn。

[0128]

(2)设计上层路感模拟子系统路感控制策略,提取控制策略中关键控制参数,并基于经验法设计参数约束空间;

[0129]

其中,所述步骤(2)中路感控制策略采用模糊pi自整定控制方法,其中pi控制器对路感电机电枢电流im进行控制,控制参数为比例系数k

p

和积分系数ki,则t时刻的电流控制输入为ia(t)=k

p

e(t) ki∫e(t)dt,而模糊控制器则根据路感转矩预设值和路感转矩实际值计算偏差e和偏差变化率ec,对照模糊控制规则对k

p

和ki分别进行参数修正,则路感控制策略的中的关键控制参数为比例系数k

p

的隶属度函数节点o

p

,积分系数ki的隶属度函数节点oi,需求电枢电流的隶属度函数节点om。

[0130]

(3)设计下层转角执行子系统转角跟踪控制策略,提取控制策略中关键控制参数,并基于经验法设计参数约束空间;

[0131]

其中,所述步骤(3)中转角跟踪控制策略采用鲁棒滑模控制方法,对于被控的转角执行电机,设其期望跟踪角度为θd(t)=sin(t),则滑模控制器的闭环控制即是要使得电机实际角度θ(t)的变化可以跟踪上期望角度θd(t)的变化,定义系统的跟踪误差为e(t)=θd(t)-θ(t),则系统跟踪误差的微分为

[0132]

取线性滑模面并且采用等速趋近率和指数趋近率,则滑模控制器的表达式如下:

[0133][0134]

式中,u(t)为t时刻的控制输出,即为转角执行电机电枢电流is;ρ为等速趋近率;λ为指数趋近率;bs为输入系数;sgn为符号函数;为t时刻的期望角加速度;c为滑模控制器中的滑模面系数;

[0135]

则根据公式(12),最终所述步骤(3)中转角跟控制策略中关键控制参数选择为等速趋近率ρ、指数趋近率λ、输入系数bs和滑模面系数c。

[0136]

(4)分别建立上层路感模拟子系统和下层转角执行子系统的优化目标,并以所述

步骤(1)(2)和(3)中确定的关键结构和控制参数为优化变量,以所述步骤(1)(2)和(3)中确定的参数设计约束空间为约束条件,并采用全局搜索能力强的多目标粒子群优化方法对上层路感模拟子系统及下层转角执行子系统的结构及控制参数进行子系统层的一级集成优化;

[0137]

其中,所述步骤(4)中上层路感模拟子系统和下层转角执行子系统的优化目标为:

[0138]

(41)上层路感模拟子系统的优化目标为转向路感和成本,表示为:

[0139]

(411)转向路感优化目标f1:

[0140][0141]

式中,ω为路感模拟子系统频率;ω0为截止频率;j为虚数单位;x1、y1、z1分别为等效转动惯量、阻尼和刚度系数,取决于方向盘、转向轴与路感电机的转动惯量、阻尼和刚度系数;

[0142]

(412)路感模拟子系统成本优化目标f2:

[0143]

f2=cm(κm,t

md

,gm)

ꢀꢀꢀꢀꢀꢀ

(13)

[0144]

式中,cm为路感模拟子系统成本函数;

[0145]

(42)下层转角执行子系统的优化目标为转向灵敏度和成本,表示为:

[0146]

(421)转向灵敏度优化目标f3:

[0147][0148]

式中,ai(i=0,1,2,3)为传递函数分子系数,取决于转角执行电机转动惯量和阻尼系数;

[0149]

qi(i=0,1,2,3,4,5)为传递函数分母系数,取决于齿轮半径、齿条质量和阻尼系数;

[0150]

(422)转角执行子系统成本优化目标f4:

[0151]

f4=cs(κs,t

sd

,gs,r

p

,mr)

ꢀꢀꢀꢀꢀꢀ

(15)

[0152]

式中,cs为转角执行子系统成本函数。

[0153]

(5)建立系统层优化目标,将所述步骤(4)中优化得到的各优化变量结果进行数值浮动作为系统层集成优化的约束条件,优化变量保持不变,并采用局部搜索能力强的模拟退火粒子群优化方法进行系统层的二级集成优化,得到的优化变量参数即为最终的系统设计参数。

[0154]

其中,所述步骤(5)中的数值浮动操作是将步骤(4)的求解结果进行上下15%的数值浮动,并将浮动后的区间作为各参数的约束条件,此外所述步骤(5)中系统层优化目标为:

[0155]

(51)线控转向系统能耗优化目标f5:

[0156][0157]

式中,t

sn

为转角执行电机负载转矩,g为转角执行电机负载转矩、车辆速度与需求路感间的函数关系,一般可定义为车辆实际转向负载转矩与其转向助力特性曲线的差值;

[0158]

(52)线控转向系统转向稳定性优化目标f6:

[0159][0160]

式中,pi(s)/xr(s),i=1,2,...,n为所述步骤(16)中筛选出的关键结构参数与齿条位移间的传递函数;g

real

为传递函数极点实部提取函数。

[0161]

尽管以上本发明的实施方案进行了描述,但本发明并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下,在不脱离本发明权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本发明保护之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。