1.本发明涉及一种大型机匣铸件活门窗口轮廓的检测控制方法,属于铸件生产技术领域。

背景技术:

2.大型机匣铸件在失蜡铸造完成后的毛坯件上,会成型出用于装配连接用的活门窗口,由于铸件均为铸造面,无法装配实现机加成型,但又存在与其它铸件的装配关系,所以对活门窗口的轮廓有较高要求,由于铸件活门窗口空间紧凑,现有检测方法不易操作。

3.在中国专利公开号为cn205505914u的用来检验桥类或减壳类铸件豁口尺寸和间距的检具,公开采用的技术为:两个检测板分别与连接板的两端活动式连接;若两个检测板与铸件两端的豁口吻合则铸件合格;对于不同的铸件,可以通过调节两个检测板的间距来实现检测;虽然,能通过连接板带动两个检测板与铸件两端的豁口吻合来实现铸件豁口的检测,但是,由于两个检测板在检测时要一直与铸件豁口相对内面接触支撑,存在不能对铸件活门窗口单边进行检测控制的技术问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种大型机匣铸件活门窗口轮廓的检测控制方法。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种大型机匣铸件活门窗口轮廓的检测控制方法,包括:

7.依次进行的整体测具组件的检测修整控制、分体测具组件的检测修整控制两个步骤。

8.所述整体测具组件的检测修整控制步骤为:将铸件安装在整体测具组件的整体测具底座上,整体测具组件的轮廓尺寸检测块通过连接杆滑动与底部带有t边轮廓的活门窗口进行试装配,轮廓尺寸检测块与铸件活门窗口不合格的部位进行修整控制至合格,然后取下检测块。

9.所述整体测具组件,包括整体测具底座;

10.固定安装在整体测具底座上的固定滑槽块,固定滑槽块上设有滑槽;

11.与固定滑槽块的滑槽可滑动配合的滑块;

12.与滑块固定连接的连接杆;

13.与连接杆固定连接的滑轨;

14.与滑轨可拆卸安装的轮廓尺寸检测块。

15.所述滑块与固定滑槽块焊接固定。

16.在整体测具组件的检测修整控制步骤的所述试装配过程中,连接杆上安装滑轨带着的轮廓尺寸检测块进行位移,连接杆通过与其焊接固定的滑块在固定滑槽块上的滑槽滑动,固定滑槽块固定在整体测具底座上不动。

17.所述分体测具组件的检测修整控制步骤为:轮廓尺寸检测块从滑轨上卸下,将t边滑块a、t边滑块b、t边滑块c、t边滑块d四个中任一个单独装配到滑轨上,依次以滑轨在活门窗口中部为受力基础与活门窗口单边进行试装配检测,试装配不合格处的活门窗口再次修整控制至合格。

18.所述分体测具组件,包括彼此间隔分布在连接杆外周对应与滑轨可拆卸滑动配合的t边滑块a、t边滑块b、t边滑块c、t边滑块d。

19.在分体测具组件的检测修整控制步骤的所述试装配中,试装配检测t边滑块a、t边滑块b、t边滑块c、t边滑块d四个任一个都是与活门窗口三边接触。

20.本发明的有益效果在于:由于分体测具组件在检测时,能通过t边滑块a、t边滑块b、t边滑块c、t边滑块d的任一个与滑轨装配形成受力基础在活门窗口中部,与活门窗口单边进行试装配检测,解决了现有两个检测板在检测时要一直与铸件豁口相对内面接触支撑,而不能对铸件活门窗口单边进行检测控制的技术问题。

附图说明

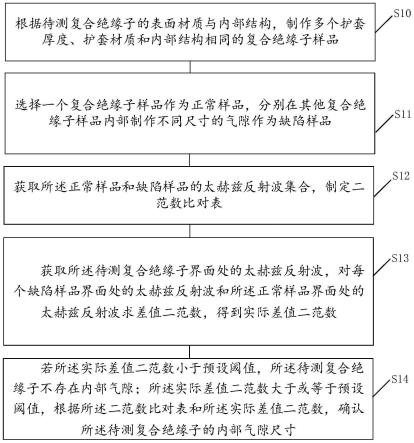

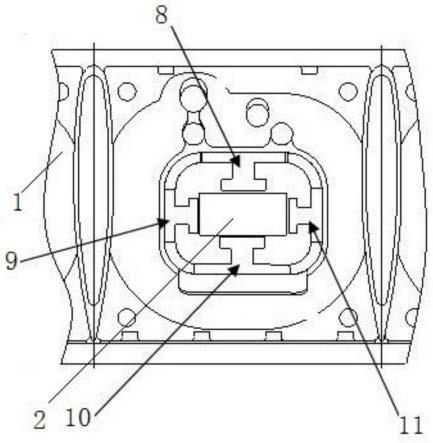

21.图1是本发明轮廓尺寸检测块与铸件的活门窗口试装配的剖面示意图;

22.图2是本发明滑轨位于活门窗口内的剖面示意图;

23.图3是本发明分体测具组件位于活门窗口内的侧向示意图;

24.图4是本发明分体测具组件分布于连接杆外周与滑轨预装配的侧向示意图;

25.图中:1-铸件;2-连接杆;3-轮廓尺寸检测块;4-滑块;5-固定滑槽块;6-整体测具底座;7-滑轨;8-t边滑块a;9-t边滑块b;10-t边滑块c;11-t边滑块d;12-活门窗口。

具体实施方式

26.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

27.如图1至图4所述。

28.本申请的一种大型机匣铸件活门窗口轮廓的检测控制方法,包括:

29.步骤一,整体测具组件的检测修整控制:将铸件1安装在整体测具组件的整体测具底座6上,整体测具组件的轮廓尺寸检测块3通过连接杆2滑动与底部带有t边轮廓的活门窗口12进行试装配,轮廓尺寸检测块3与铸件1活门窗口不合格的部位进行修整控制至合格,然后取下检测块;试装配过程中连接杆2上安装滑轨7带着的轮廓尺寸检测块3进行位移,连接杆2通过与其焊接固定的滑块4在固定滑槽块5上的滑槽滑动,固定滑槽块5固定在整体测具底座6上不动,连接杆2、轮廓尺寸检测块3、固定滑槽块5、整体测具底座6及滑轨7构成整体测具组件。

30.步骤二,分体测具组件的检测修整控制:轮廓尺寸检测块3从滑轨7上卸下,将t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11四个中任一个单独装配到滑轨7上,依次以滑轨7在活门窗口12中部为受力基础与活门窗口12单边进行试装配检测,试装配检测t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11四个任一个都是与活门窗口12三边接触,试装配不合格处的活门窗口12再次修整控制至合格,滑轨7外侧四面对应设有与t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11可拆卸滑动配合的t型槽,轮廓尺寸检测块3也可以通过t型槽和t型滑轨结构与滑轨7可拆卸滑动配合。t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11

构成分体测具组件。

31.由于分体测具组件在检测时,能通过t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11的任一个与滑轨7装配形成受力基础在活门窗口12中部,与活门窗口12单边进行试装配检测,解决了现有两个检测板在检测时要一直与铸件豁口相对内面接触支撑,而不能对铸件活门窗口单边进行检测控制的技术问题,同时通过t边滑块a8、t边滑块b9、t边滑块c10、t边滑块d11的任一个与滑轨7装配,能在其它三个未装配的活门窗口12处进行目视检测,并且便于对铸件1上空间紧凑的活门窗口12进行操作。

技术特征:

1.一种大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于,包括:依次进行的整体测具组件的检测修整控制、分体测具组件的检测修整控制两个步骤。2.如权利要求1所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:所述整体测具组件的检测修整控制步骤为:将铸件(1)安装在整体测具组件的整体测具底座(6)上,整体测具组件的轮廓尺寸检测块(3)通过连接杆(2)滑动与底部带有t边轮廓的活门窗口(12)进行试装配,轮廓尺寸检测块(3)与铸件(1)活门窗口不合格的部位进行修整控制至合格,然后取下检测块。3.如权利要求2所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:所述整体测具组件,包括整体测具底座(6);固定安装在整体测具底座(6)上的固定滑槽块(5),固定滑槽块(5)上设有滑槽;与固定滑槽块(5)的滑槽可滑动配合的滑块(4);与滑块(4)固定连接的连接杆(2);与连接杆(2)固定连接的滑轨(7);与滑轨(7)可拆卸安装的轮廓尺寸检测块(3)。4.如权利要求3所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:所述滑块(4)与固定滑槽块(5)焊接固定。5.如权利要求3所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:在整体测具组件的检测修整控制步骤的所述试装配过程中,连接杆(2)上安装滑轨(7)带着的轮廓尺寸检测块(3)进行位移,连接杆(2)通过与其焊接固定的滑块(4)在固定滑槽块(5)上的滑槽滑动,固定滑槽块(5)固定在整体测具底座(6)上不动。6.如权利要求1所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:所述分体测具组件的检测修整控制步骤为:轮廓尺寸检测块(3)从滑轨(7)上卸下,将t边滑块a(8)、t边滑块b(9)、t边滑块c(10)、t边滑块d(11)四个中任一个单独装配到滑轨(7)上,依次以滑轨(7)在活门窗口(12)中部为受力基础与活门窗口(12)单边进行试装配检测,试装配不合格处的活门窗口(12)再次修整控制至合格。7.如权利要求6所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:所述分体测具组件,包括彼此间隔分布在连接杆(2)外周对应与滑轨(7)可拆卸滑动配合的t边滑块a(8)、t边滑块b(9)、t边滑块c(10)、t边滑块d(11)。8.如权利要求6所述的大型机匣铸件活门窗口轮廓的检测控制方法,其特征在于:在分体测具组件的检测修整控制步骤的所述试装配中,试装配检测t边滑块a(8)、t边滑块b(9)、t边滑块c(10)、t边滑块d(11)四个任一个都是与活门窗口(12)三边接触。

技术总结

本发明公开了一种大型机匣铸件活门窗口轮廓的检测控制方法,包括:依次进行的整体测具组件的检测修整控制、分体测具组件的检测修整控制两个步骤。由于分体测具组件在检测时,能通过T边滑块A、T边滑块B、T边滑块C、T边滑块D的任一个与滑轨装配形成受力基础在活门窗口中部,与活门窗口单边进行试装配检测,解决了现有两个检测板在检测时要一直与铸件豁口相对内面接触支撑,而不能对铸件活门窗口单边进行检测控制的技术问题。行检测控制的技术问题。行检测控制的技术问题。

技术研发人员:龙兴权 李鹏超 任安兴 李浩

受保护的技术使用者:贵州安吉航空精密铸造有限责任公司

技术研发日:2022.08.29

技术公布日:2022/11/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。