本技术涉及纺织技术领域,更具体地说,它涉及一种无氟防水组合物及其应用于起绒面料的起毛定型方法。

背景技术:

2.起绒面料,是指具有绒层或毛茸外观的针织物,由于其具有优良的防风、透气、柔软、保暖等特性,一直以来深受人们喜爱,但近年随着人们生活水平的提高,还对其防水性能有了更高的追求,因此如何赋予起绒面料优异的防水、透气性能也成了当下的主要研究方向。

3.相关技术中为赋予起绒面料防水性能,会采用碳4、碳6或碳8防水剂对成品面料进行防水处理,即先将防水剂稀释配成工作液,再将需要做防水处理的成品面料放入溶液中浸泡30-40分钟,然后取出处理后的面料,经脱水、烘干、定型,即可完成防水处理。

4.但实际操作过程中上述防水处理具有如下缺陷:一、由于上述处理是对成品起绒面料进行操作,其普遍的外观和柔软度较差,且会增大操作难度,效率较为低下:二、所采用防水剂中含有apeo、pfoa、pfos等对人体存在可能潜在危害的有害组分,且对环境不友好,难以降解;因此针对上述缺陷也有部分企业试图先采用无氟防水剂对面料进行防水处理,再对其进行起毛的方式,以预期获得优异的防水性能和拉毛质量,但实际受限于多道起毛工序和防水助剂用量的综合影响,其防水性能和起毛质量始终无法兼容。

5.综上,本技术特提供一种防水效果优异、起毛质量优异、且对人体友好的无氟防水组合物及其应用于起绒面料的起毛定型方法。

技术实现要素:

6.为使得起绒面料可以兼具防水效果和起毛质量,本技术特提供一种防水效果优异、起毛质量优异、且对人体友好的无氟防水组合物及其应用于起绒面料的起毛定型方法。

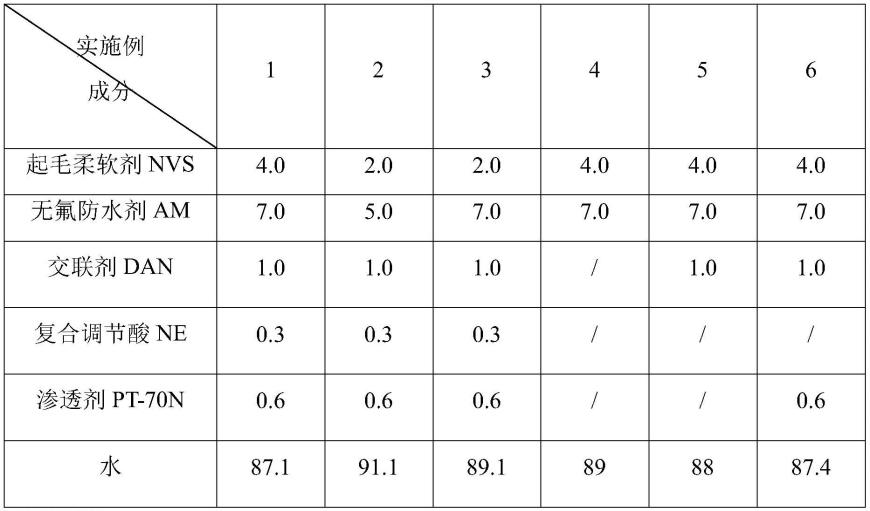

7.第一方面,本技术提供一种无氟防水组合物,采用如下的技术方案:一种无氟防水组合物,由如下重量百分比的组分组成:起毛柔软剂nvs 2-5%、无氟防水剂am 5-7%、交联剂dan 0-1.2%、复合调节酸0-0.7%、渗透剂0-0.8%、余量为水。

8.通过采用上述技术方案,上述用量起毛柔软剂nvs和无氟防水剂am的复配具有极优的协同效果,可有效兼顾起绒面料的防水效果和起毛成型质量,且起绒面料的防水效果在洗前和洗后不易受到影响。

9.分析其原因可能如下:1)柔软剂的表面张力较大,而防水剂疏水且表面张力较小,故此任一助剂的用量过多,均会导致另一性能受影响,且水接触到柔软剂之后,就会润湿柔软剂,导致整体的防水效果变差;

故此选择同时提高柔软剂和防水剂的用量,并结合多次拉毛-梳毛-剪毛工艺,以此克服起毛质量差和/或防水效果不理想的缺陷。

10.2)上述交联剂dan、复合调节酸、渗透剂等组分的添加,除能发挥其原有的交联、调节ph和增强坯布渗透性能外,还能对防水剂和柔软剂各自的效果起到促进作用。

11.优选的,由如下重量份数的组分组成:起毛柔软剂nvs 2-5%、无氟防水剂am5-7%、交联剂dan 0.8-1.2%、复合调节酸0.2-0.4%、渗透剂0.4-0.8%、余量为水。

12.通过采用上述技术方案,上述限定用量的组分,除有利于把控成品质量,并促进防水剂和柔软剂其对坯料的防水和柔顺效果,使得起绒面料能兼具优异的防水效果和起毛成型质量外;其交联剂dan、复合调节酸、渗透剂等组分的添加和限定,除能各自发挥其原有的交联、调节ph和增强坯布渗透性能的效果外,还能通过多组分的复配对防水剂和柔软剂的效果起到促进作用。

13.第二方面,本技术提供一种起绒面料的起毛定型方法,采用如下的技术方案:一种起绒面料的起毛定型方法,应用无氟防水组合物,其工艺步骤如下:s1、将待处理面料浸入无氟防水组合物中,烘干备用,得预处理坯布;s2、再对s1所得的预处理坯布依次进行如下操作:第一次拉毛工艺、第二次拉毛工艺、第一次中间定型工艺、第三次拉毛工艺、第二次中间定型工艺、正面梳毛工艺、摇粒工艺、第四次拉毛工艺、反面梳毛工艺、反面剪毛工艺、最终定型工艺、打卷、即得起绒面料。

14.通过采用上述技术方案,经无氟防水组合物浸渍和上述拉毛工艺、定型工艺、梳毛工艺、摇粒工艺和剪毛工艺后的起绒面料,其能有效克服原有防水性能和起毛质量始终无法兼容的缺陷。

15.优选的,所述s1的具体步骤如下:先将待处理面料浸入无氟防水组合物中,于130-160℃的温度下烘干备用,车速为16-24m/min,得预处理坯布。

16.通过采用上述技术方案,经上述温度和无氟防水组合物处理后的预处理坯料,其纱线更为蓬松、顺滑,有利于后续拉毛作业的进行的同时,织物整体的表面张力较低,水珠仅会停留在织物表层,可有效保障坯布及最终成品起绒面料的防水效果。

17.优选的,所述s2中的第一次拉毛工艺和第二次拉毛工艺均依次包括反面拉毛和正面拉毛,第三次拉毛工艺为两次正面拉毛,第四次拉毛工艺为两次反面拉毛。

18.优选的,所述s2中的拉毛工艺,其各步骤的参数如下:第一次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速173rpm,直针转速125.5rpm,进布速度10ypm,张力9.1ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第一次正面拉毛工艺(b机)的参数为:刹车张力1bar,弯针转速159.1rpm,直针转速130.1rpm,进布速度10ypm,张力8.9ypm,清洁辊600rpm,主转筒155rpm,出布辊9.7ypm;第二次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速18rpm,直针转速15rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;第二次正面拉毛工艺(b机)的参数为:刹车张力3bar,弯针转速40rpm,直针转速40rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;

第三次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速18rpm,直针转速18rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;第三次反面拉毛工艺(b机)的参数为:刹车张力1bar,弯针转速22rpm,直针转速22rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第四次正面拉毛工艺(a机)的参数为:刹车张力1.5bar,弯针转速22%rpm,直针转速22rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第四次正面拉毛工艺(b机)的参数为:刹车张力0bar,弯针转速22%rpm,直针转速22rpm,进布速度10ypm,张力8.9ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm。

19.通过采用上述技术方案,上述拉毛工艺及工艺参数的选择均是为了配合无氟防水组合物的性能,且上述反面-正面、正面-正面、反面-反面的交替拉毛顺序,可使得绒毛短而密实,减少了因绒毛密度低所导致的正面露底、反面粒子小、防水效果差等缺陷;此外还需特别说明的是:上述起毛工艺,其针辊针尖与织物的相对运动,在借助大滚筒和小滚筒的行星轮结构后,小滚筒上的起毛针可合成出特殊的运动轨迹,并实现低速钩住纤维,中速将纤维拉出,高速将纤维拉断的一个复杂动作,从而保障起毛过程的顺利进行。

20.优选的,所述s2中的定型工艺,其各步骤的参数如下:第一次中间定型工艺:门幅130-160cm,温度130-160℃,车速20-40m/f,超喂15-30%;第二次中间定型工艺:门幅130-160cm,温度130-160℃,车速20-40m/f,超喂10-20%;最终定型工艺:门幅160-176cm,温度170-180℃,车速15-25m/f,超喂2-5%。

21.通过采用上述技术方案,上述特定的定型工艺及工艺参数的选择均是为了配合无氟防水组合物的性能以及降低拉毛工艺对防水性能的影响,经拉门幅后的坯布,其梳毛工艺的通畅度显著提升,从而使得摇粒面的粒子大而蓬松,最终的高温定型则是能有效保障成品洗后的防水效果。

22.优选的,所述s2中的梳毛工艺,其各步骤的参数如下:正面梳毛工艺:进布张力16.8ypm、a辊16.8ypm、b辊16.2ypm、速度18ypm、刹车张力0ypm、清洁辊600rpm、摆幅辊17.2ypm、主转筒130rpm、弯针46rpm、直针46rpm;反面梳毛工艺:进布张力16.6ypm、a辊17.1ypm、b辊17.6ypm、速度18ypm、刹车张力0ypm、清洁辊600rpm、摆幅辊17.2ypm、主转筒130rpm、弯针75rpm、直针75rpm。

23.通过采用上述技术方案,上述梳毛工艺及工艺参数的选择均是为了配合无氟防水组合物的性能以及保障起绒面料的起毛性能,其中正面梳毛可强化摇粒面的起绒效果,其粒子大而蓬松,其反面梳毛则能有效梳理缠结的绒毛,有利于剪毛作业的进行以及浮毛的去除,继而防水测试时,水滴不易沾附在浮毛的毛尖上。

24.优选的,所述s2中的剪毛工艺,其参数如下:反面剪毛:出布速度2.5ypm、主速度15ypm、进布2速度18ypm、进布1速度3ypm、刀距3.5/0.2inch、刀速1100rpm、刷子距离6.5inch、刷子速度50rpm。

25.通过采用上述技术方案,上述剪毛工艺及工艺参数的选择除能有效保障最终起绒面料的起毛性能和表面平整性,所得绒毛短而密实,有利于防水测试的进行外,还能与前述梳毛工艺复配并有效减少剪毛过程中所产生的浮毛,从而提高布料的利用率和外观效果。

26.优选的,所述s2中的摇粒工艺,其参数如下:

滚筒环烘机,蒸汽5-8分钟,热能5-8分钟,10-12个循环,100℃,完成循环后开门冷却10-20分钟。

27.通过采用上述技术方案,上述摇粒工艺及工艺参数的选择与前述拉毛工艺和正面梳毛工艺的复配效果较优,其从而使得摇粒面的绒毛粒子大而蓬松,以此获得优异的起毛质量,且上述高密度、低毛高的绒毛粒子还有利于防水测试的进行。

28.综上所述,本技术具有以下有益效果:1.本技术中的无氟防水组合物其通过特定用量起毛柔软剂nvs和无氟防水剂am,以及交联剂dan、复合调节酸、渗透剂等组分的复配,使得起绒面料可以兼具优异的防水效果和起毛成型质量,且起绒面料的防水效果持久稳定,在洗前和洗后不易受到影响;2.本技术中的上述拉毛工艺、定型工艺、梳毛工艺、摇粒工艺和剪毛工艺后,其能有效配合无氟防水组合物的性能,并使得绒毛短而密实,表面整体疏水,从而克服原有防水性能和起毛质量始终无法兼容的缺陷;3.本技术中的定型工艺及工艺参数的选择,可与无氟防水组合物配合有效降低拉毛工艺对防水性能的影响,且经拉门幅后的坯布,其梳毛工艺的通畅度显著提升,从而使得摇粒面的粒子大而蓬松,起绒质量较优;4.本技术中的梳毛工艺和剪毛工艺,可有效保障最终成品面料的起绒质量和防水效果,其正面梳毛可强化摇粒面的起绒效果,其粒子大而蓬松,其反面梳毛则能有效梳理缠结的绒毛,有利于剪毛作业的进行并降低防水检测中浮毛的不利影响。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明,除下述特殊说明外,本技术的各实施例和对比例中所用的原料均为市售。

30.起毛柔软剂nvs,采购自科莱恩公司;无氟防水剂am,采购自昂高化工有限公司;交联剂dan,采购自昂高化工有限公司;复合调节酸ne,采购自科莱恩公司;渗透剂pt-70n,采购自上海立明助剂有限公司;拉毛机:厂商为mario crosta,型号为mc10/24-m;梳毛机:厂商为mario crosta,型号为mc10/24-c;剪毛机:厂商为lafer,型号为cmi 100。实施例

31.实施例1-6一种无氟防水组合物,其各组分及其相应的重量份数如下表所示(按每100kg计),并通过常温2000r/min拌和30min制得;其中复合调节酸的牌号为ne;渗透剂的牌号为pt-70n。

32.表:实施例1-6中各组分及其重量(kg)

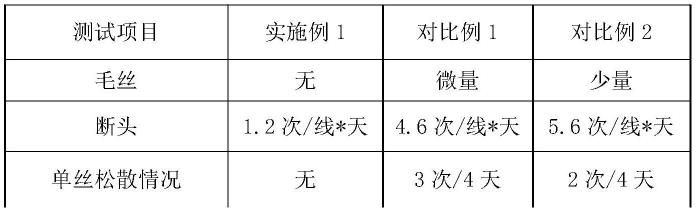

性能检测试验选取各应用例和对比例制得的起绒面料为测试对象,每组起绒面料均裁切成五片规格为50cm*50cm的试样,然后按下述测量步骤和标准检测其起毛质量和防水性能,测试结果取平均值记入下表。

33.起毛质量检测,本技术以绒毛毛高(inch)和毛密度,即划开绒毛面能否看到地组织进行表征(合格/不合格),划开深度为10-15mm、长度为3-5cm。

34.防水性能检测:按照aatcc-22-2017所记载的喷淋法进行测试,测试面为平整面,具体测试条件为:水温27℃;洗涤程序:27℃,常规洗涤,悬挂晾干,水洗10次,然后记录水洗前后的分值,结果取平均值。

35.应用例应用例1一种起绒面料,应用实施例1中制得的无氟防水组合物,其起毛定型的工艺步骤如下:s1、先将待处理面料浸入无氟防水组合物中,于150℃的温度下烘干备用,车速为20m/min,得预处理坯布;s2、再对s1所得的预处理坯布依次进行如下操作:第一次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速173rpm,直针转速125.5rpm,进布速度10ypm,张力9.1ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第一次正面拉毛工艺(b机)的参数为:刹车张力1bar,弯针转速159.1rpm,直针转速130.1rpm,进布速度10ypm,张力8.9ypm,清洁辊600rpm,主转筒155rpm,出布辊9.7ypm;第二次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速18rpm,直针转速15rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;第二次正面拉毛工艺(b机)的参数为:刹车张力3bar,弯针转速40rpm,直针转速40rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;第一次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂25%;

第三次反面拉毛工艺(a机)的参数为:刹车张力2bar,弯针转速18rpm,直针转速18rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;第三次反面拉毛工艺(b机)的参数为:刹车张力1bar,弯针转速22rpm,直针转速22rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第二次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂15%;正面梳毛工艺:进布张力16.8ypm、a辊16.8ypm、b辊16.2ypm、速度18ypm、刹车张力0ypm、清洁辊600rpm、摆幅辊17.2ypm、主转筒130rpm、弯针46rpm、直针46rpm;摇粒工艺:滚筒环烘机,蒸汽5分钟,热能5分钟,11个循环,100℃,完成循环后开门冷却10分钟;第四次正面拉毛工艺(a机)的参数为:刹车张力1.5bar,弯针转速22%rpm,直针转速22rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.8ypm;第四次正面拉毛工艺(b机)的参数为:刹车张力0bar,弯针转速22%rpm,直针转速22rpm,进布速度10ypm,张力8.9ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm。

36.反面梳毛工艺:进布张力16.6ypm、a辊17.1ypm、b辊17.6ypm、速度18ypm、刹车张力0ypm、清洁辊600rpm、摆幅辊17.2ypm、主转筒130rpm、弯针75rpm、直针75rpm;反面剪毛工艺:出布速度2.5ypm、主速度15ypm、进布2速度18ypm、进布1速度3ypm、刀距3.5/0.2inch、刀速1100rpm、刷子距离6.5inch、刷子速度50rpm;最终定型工艺:门幅168cm,温度171℃,车速20m/f,超喂4%,然后打卷,即得起绒面料。

37.应用例2-6一种起绒面料,与应用例1的不同之处在于,无氟防水组合物的使用情况不同,具体对应关系如下表:表:应用例2-6中无氟防水组合物的使用情况对照表组别无氟防水组合物应用例2由实施例2制得应用例3由实施例3制得应用例4由实施例4制得应用例5由实施例5制得应用例6由实施例6制得对比例1一种起绒面料,与应用例1的不同之处在于,所使用的无氟防水组合物,仅为无氟防水剂am。

38.对比例2一种起绒面料,与应用例1的不同之处在于,其起毛定型工艺如下:反面拉毛工艺:刹车张力2bar,弯针转速18rpm,直针转速15rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;正面拉毛工艺:刹车张力2bar,弯针转速40rpm,直针转速40rpm,进布速度10ypm,张力9.0ypm,清洁辊600rpm,主转筒155rpm,出布辊9.6ypm;中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂25%;

反面梳毛工艺:进布张力16.6ypm、a辊17.1ypm、b辊17.6ypm、速度18ypm、刹车张力0ypm、清洁辊600rpm、摆幅辊17.2ypm、主转筒130rpm、弯针75rpm、直针75rpm;反面剪毛工艺:出布速度2.5ypm、主速度15ypm、进布2速度18ypm、进布1速度3ypm、刀距3.5/0.2inch、刀速1100rpm、刷子距离6.5inch、刷子速度50rpm;摇粒工艺:滚筒环烘机,蒸汽5分钟,热能5分钟,11个循环,100℃,完成循环后开门冷却10分钟;最终定型工艺:门幅168cm,温度171℃,车速20m/f,超喂4%,然后打卷,即得起绒面料。

39.抽取上述应用例1-6和对比例1-2中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

40.表:应用例1-6、对比例1-2性能检测结果从上表中可以看出,应用例1-6中制得起绒面料均具有优良的起毛质量和防水性能,其毛高2.0-2.2/32inch,划开绒毛面均不能看到地组织,绒毛密度视为合格;水洗前的分值为60-85、水洗十次后的分值为70-95;可见上述用量起毛柔软剂nvs和无氟防水剂am的复配具有极优的协同效果,可有效兼顾起绒面料的防水效果和起毛成型质量,且起绒面料的防水效果在洗前和洗后不易受到影响;此外由上表中应用例1-6数据还可以看出应用例3为优选例,上述交联剂dan、复合调节酸、渗透剂等组分的添加,除能发挥其交联、调节ph和增强坯布渗透性能外,还能对防水剂和柔软剂各自的效果起到促进作用。

41.综上,分析其原因可能是:柔软剂的表面张力较大,而防水剂疏水且表面张力较小,故此任一助剂的用量过多,均会导致另一性能受影响,且水接触到柔软剂之后,就会润湿柔软剂,导致整体的防水效果变差;故此本技术选择同时提高柔软剂和防水剂的用量,并结合多次拉毛-梳毛-剪毛工艺,以此克服起毛质量差和/或防水效果不理想的缺陷,相比单独使用无氟防水剂的对比例

1和缺少对应工艺的对比例2,其各项性能均有不同程度提升。

42.应用例7一种起绒面料,与应用例1的不同之处在于,s1中的参数条件如下:150℃的温度下烘干备用,车速为16m/min。

43.应用例8一种起绒面料,与应用例1的不同之处在于,s1中的参数条件如下:150℃的温度下烘干备用,车速为24m/min。

44.应用例9一种起绒面料,与应用例1的不同之处在于,s1中的参数条件如下:130℃的温度下烘干备用,车速为20m/min。

45.应用例10一种起绒面料,与应用例1的不同之处在于,s1中的参数条件如下:170℃的温度下烘干备用,车速为20m/min。

46.抽取上述应用例7-10中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

47.表:应用例7-10性能检测结果10性能检测结果从上表中可以看出,应用例1、7-10中制得起绒面料均具有优良的起毛质量和防水性能,其毛高1.9-2.2/32inch,且划开绒毛面均不能看到地组织,绒毛密度视为合格;水洗前的分值为70-80、水洗十次后的分值为75-90;可见经上述温度和车速处理后的预处理坯料,其纱线更为蓬松、顺滑,有利于后续拉毛作业的进行的同时,织物整体的表面张力较低,水珠仅会停留在织物表层,可有效保障坯布及最终成品起绒面料的防水效果。

48.由上表中应用例1、7-10数据还可以看出:无氟防水组合物的优选处理温度为130-160℃、优选车速为20m/min,在此范围内温度的提升和车速的下降均有利于无氟防水组合物对织物的处理,但实际生产中出于考虑生产成本和生产效率,仅以应用例1为优选例。

49.应用例11一种起绒面料,与应用例1的不同之处在于,s2中第一次反面拉毛工艺的弯针转速为160rpm;第一次正面拉毛工艺的弯针转速150rpm。

50.应用例12一种起绒面料,与应用例1的不同之处在于,s2中第一次反面拉毛工艺的弯针转速为200rpm;第一次正面拉毛工艺的弯针转速180rpm。

51.应用例13一种起绒面料,与应用例1的不同之处在于,s2中第一次拉毛工艺为两次正面拉毛,a机与b机的具体操作参数不变。

52.应用例14一种起绒面料,与应用例1的不同之处在于,s2中第二次反面拉毛工艺的弯针转速为10rpm;第二次正面拉毛工艺的弯针转速20rpm。

53.应用例15一种起绒面料,与应用例1的不同之处在于,s2中第二次反面拉毛工艺的弯针转速为20rpm;第二次正面拉毛工艺的弯针转速50rpm。

54.应用例16一种起绒面料,与应用例1的不同之处在于,s2中第二次拉毛工艺为两次反面拉毛,a机与b机的具体操作参数不变。

55.对比例3一种起绒面料,与应用例1的不同之处在于,不包括第三次拉毛工艺和第四次拉毛工艺。

56.抽取上述应用例11-16和对比例3中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

57.表:应用例11-16、对比例3性能检测结果从上表中可以看出,应用例1、11-16中制得起绒面料均具有优良的起毛质量和防水性能,其毛高1.8-2.1/32inch,绒毛密度视为合格;水洗前的分值为80、水洗十次后的分值为85-90;

可见经无氟防水组合物浸渍和上述拉毛工艺处理后的起绒面料,其能有效克服原有防水性能和起毛质量始终无法兼容的缺陷,相比于对比例3其各项性能显著提升,应用例1为优选例;此外由上表中应用例1、11-16数据还可以看出:s2中的优选工艺如下:第一次拉毛工艺和第二次拉毛工艺均依次包括反面拉毛和正面拉毛,第三次拉毛工艺为两次正面拉毛,第四次拉毛工艺为两次反面拉毛;上述拉毛工艺及工艺参数的选择及交替拉毛顺序均是为了配合无氟防水组合物的性能,可使得绒毛短而密实,减少了因绒毛密度低所导致的正面露底、反面粒子小、防水效果差等缺陷;还需特别说明的是:上述起毛工艺,其针辊针尖与织物的相对运动,在借助大滚筒和小滚筒的行星轮结构后,小滚筒上的起毛针可合成出特殊的运动轨迹,并实现低速钩住纤维,中速将纤维拉出,高速将纤维拉断的一个复杂动作,从而保障起毛过程的顺利进行。

58.应用例17一种起绒面料,与应用例1的不同之处在于,s2中的定型工艺,其各步骤的参数如下:第一次中间定型工艺:门幅150cm,温度130℃,车速20m/f,超喂25%;第二次中间定型工艺:门幅150cm,温度130℃,车速20m/f,超喂15%;最终定型工艺:门幅168cm,温度170℃,车速15m/f,超喂4%。

59.应用例18一种起绒面料,与应用例1的不同之处在于,s2中的定型工艺,其各步骤的参数如下:第一次中间定型工艺:门幅150cm,温度160℃,车速40m/f,超喂25%;第二次中间定型工艺:门幅150cm,温度160℃,车速40m/f,超喂15%;最终定型工艺:门幅168cm,温度180℃,车速25m/f,超喂4%。

60.应用例19一种起绒面料,与应用例1的不同之处在于,s2中的定型工艺,其各步骤的参数如下:第一次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂30%;第二次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂20%;最终定型工艺:门幅168cm,温度171℃,车速20m/f,超喂5%。

61.应用例20一种起绒面料,与应用例1的不同之处在于,s2中的定型工艺,其各步骤的参数如下:第一次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂15%;第二次中间定型工艺:门幅150cm,温度150℃,车速30m/f,超喂10%;最终定型工艺:门幅168cm,温度171℃,车速20m/f,超喂2%。

62.抽取上述应用例17-20中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

63.表:应用例17-20性能检测结果

从上表中可以看出,应用例1、17-20中制得起绒面料均具有优良的起毛质量和防水性能,其毛高1.9-2.0/32inch,绒毛密度视为合格;水洗前的分值为80-85、水洗十次后的分值为85-90;可见上述特定的定型工艺及工艺参数的选择均是为了配合无氟防水组合物的性能以及降低拉毛工艺对防水性能的影响,经拉门幅后的坯布,其梳毛工艺的通畅度显著提升,从而使得摇粒面的粒子大而蓬松,最终的高温定型则是能有效保障成品洗后的防水效果。

64.应用例21一种起绒面料,与应用例1的不同之处在于,s2中正面梳毛工艺的弯针转速为40rpm、直针40rpm;反面梳毛工艺的弯针转速为70rpm、直针70rpm。

65.应用例22一种起绒面料,与应用例1的不同之处在于,s2中正面梳毛工艺的弯针转速为50rpm、直针50rpm;反面梳毛工艺的弯针转速为80rpm、直针80rpm。

66.应用例23一种起绒面料,与应用例1的不同之处在于,s2中正面梳毛工艺的进布张力为16ypm、a辊16ypm、b辊16ypm、速度16ypm;反面梳毛工艺的进布张力为17ypm、a辊17ypm、b辊17ypm、速度17ypm。

67.应用例24一种起绒面料,与应用例1的不同之处在于,s2中正面梳毛工艺的进布张力为18ypm、a辊18ypm、b辊18ypm、速度18ypm;反面梳毛工艺的进布张力为20ypm、a辊20ypm、b辊20ypm、速度20ypm。

68.抽取上述应用例21-24中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

69.表:应用例21-24性能检测结果

从上表中可以看出,应用例1、21-24中制得起绒面料均具有优良的起毛质量和防水性能,其毛高2.0-2.2/32inch,绒毛密度视为合格;水洗前的分值为80、水洗十次后的分值为90;可见上述梳毛工艺及参数均可有效复配无氟防水组合物,并保障起绒面料的起毛性能,其中正面梳毛可强化摇粒面的起绒效果,其粒子大而蓬松,其反面梳毛则能有效梳理缠结的绒毛,有利于剪毛作业的进行以及浮毛的去除,继而防水测试时,水滴不易沾附在浮毛的毛尖上。

70.应用例25一种起绒面料,与应用例1的不同之处在于,s2中的反面剪毛的刀距3.5/0.2inch、刀速1100rpm、刷子距离5inch、刷子速度40rpm。

71.应用例26一种起绒面料,与应用例1的不同之处在于,s2中的反面剪毛的刀距3.5/0.2inch、刀速1100rpm、刷子距离8inch、刷子速度60rpm。

72.应用例27一种起绒面料,与应用例1的不同之处在于,s2中的反面剪毛的刀距4.0/0.2inch、刀速1000rpm、刷子距离6.5inch、刷子速度50rpm。

73.应用例28一种起绒面料,与应用例1的不同之处在于,s2中的反面剪毛的刀距3.0/0.2inch、刀速1200rpm、刷子距离6.5inch、刷子速度50rpm。

74.抽取上述应用例25-28中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

75.表:应用例25-28性能检测结果

从上表中可以看出,应用例1、21-24中制得起绒面料均具有优良的起毛质量和防水性能,其毛高2.0-2.1/32inch,绒毛密度视为合格;水洗前的分值为80、水洗十次后的分值为90;可见上述剪毛工艺及工艺参数的选择除能有效保障最终起绒面料的起毛性能和表面平整性,所得绒毛短而密实,有利于防水测试的进行外,还能与前述梳毛工艺复配并有效减少剪毛过程中所产生的浮毛,从而提高布料的利用率和外观效果。

76.应用例29一种起绒面料,与应用例1的不同之处在于,s2中的摇粒工艺,其参数如下:滚筒环烘机,蒸汽5分钟,热能5分钟,12个循环,100℃,完成循环后开门冷却10分钟。

77.应用例30一种起绒面料,与应用例1的不同之处在于,s2中的摇粒工艺,其参数如下:滚筒环烘机,蒸汽8分钟,热能8分钟,10个循环,100℃,完成循环后开门冷却10分钟。

78.抽取上述应用例29-30中起绒面料的组别,按上述测量步骤和标准测试其起毛质量和防水性能,测试结果取平均值记入下表。

79.表:应用例29-30性能检测结果从上表中可以看出,应用例1、29-30中制得起绒面料均具有优良的起毛质量和防水性能,其毛高2.0/32inch,绒毛密度视为合格;水洗前的分值为80、水洗十次后的分值为90;可见上述摇粒工艺及参数均与前述拉毛工艺和正面梳毛工艺具有较优的复配效果,其从而使得摇粒面的绒毛粒子大而蓬松,以此获得优异的起毛质量,且上述高密度、低毛高的绒毛粒子还有利于防水测试的进行。

80.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。