1.本发明涉及隧道施工技术领域,特别涉及一种分层浇筑无筋混杂钢纤维混凝土盾构管片及其制造方法。

背景技术:

2.近年来,随着城市化的不断推进,城市规模的不断发展,国内各大城市相继开始发展地铁和城市地下空间,其中盾构法施工技术是一种已广泛用于地下隧道建设的工法。盾构管片是盾构施工的主要装配构件,是隧道的最内层屏障,承担着抵抗土层压力,地下水压力以及一些特殊荷载的作用。

3.作为隧道结构的主体,预制盾构管片直接关系到隧道的整体质量,影响隧道的承载力、防水性能和耐久性。目前国内的预制盾构管片基本都是钢筋混凝土管片,但是钢筋混凝土盾构管片也有较多缺点:

4.(1)生产运输方面:钢筋加工工序繁琐,费时费力,生产效率低,在运输的过程中难免会出现堆积和挤压,接触部位会出现应力集中现象,最终导致管片边缘容易产生缺角、掉边、边缘破损等现象。

5.(2)施工安装方面:施工过程中会经常使用千斤顶顶进,在顶进荷载作用下会产生较大的劈裂力矩,会使管片表面形成裂缝,水分会进入到管片内部,使钢筋锈蚀,降低管片的主体强度和耐久性。

6.(3)衬砌接头方面:接头是管片的薄弱部位,结构破坏大多始于接缝处,尤其是偏向力作用在管片环缝面上时,更容易导致管片的压碎和顶裂现象。

7.(4)防水性方面:“十隧九漏”表明隧道常见的危害是渗漏性,管片出现的破损和渗水现象,不仅使后期的维修成本高,而且还严重影响了隧道的服役寿命和运行的安全性。

8.基于以上的缺点,有人发明了不含钢筋的纯钢纤维混凝土盾构管片,各项性能在研究试验中也得到了肯定,但是由于钢纤维分布的不确定性,可能会发生聚集在受压区,而受拉区分布稀少造成钢纤维无法起到受拉作用的情况,无法充分发挥钢纤维的抗拉性能,会对管片造成不确定的风险。

9.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

10.本发明的目的在于提供一种分层浇筑无筋混杂钢纤维混凝土盾构管片,从而克服现有盾构管片脆性大韧性小,运输过程易破碎;管片易形成裂缝,出现渗水现象,影响隧道服役寿命和运行安全等的缺点。

11.本发明的另一个目的在于提供一种分层浇筑无筋混杂钢纤维混凝土盾构管片的制造方法,提高工作效率。

12.为实现上述目的,本发明提供了一种分层浇筑无筋混杂钢纤维混凝土盾构管片,

所述盾构管片呈弧形结构,从所述盾构管片的内弧面至外弧面依次包括:第一钢纤维混凝土层和第二钢纤维混凝土层;所述第一钢纤维混凝土层原料包括:长钢纤维、短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰;所述第二钢纤维混凝土层原料包括:短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。

13.优选地,上述技术方案中,所述第一钢纤维混凝土层中长钢纤维的掺入量为20-50kg/m3,短钢纤维的掺入量为3-15kg/m3。

14.优选地,上述技术方案中,所述第二钢纤维混凝土层中短钢纤维的掺入量为20-50kg/m3。

15.优选地,上述技术方案中,所述第一钢纤维混凝土层和/或第二钢纤维混凝土层包括:水泥300-600kg/m3,减水剂5-10kg/m3,粗碎石800-1300kg/m3,细骨料500-1200kg/m3,粉煤灰60-100kg/m3。

16.优选地,上述技术方案中,所述长钢纤维为铣削型、剪切型或端钩型中的一种或几种;和/或所述短钢纤维为直线钢纤维。

17.优选地,上述技术方案中,所述长钢纤维长度为40-60mm,长径比为60-80;和/或所述短钢纤维长度为5-15mm,长径比为60-80。

18.优选地,上述技术方案中,所述粗骨料包括5-10mm的碎石和10-20mm的碎石,掺配质量比例为5-8:2-5。

19.优选地,上述技术方案中,所述细骨料为中粗河砂,细度模数为2.3-3.0。

20.一种分层浇筑无筋混杂钢纤维混凝土盾构管片的制造方法,包括以下步骤:

21.(1)模具准备:先装配模具,清理模具表面,刷涂脱模剂,然后对模具调校;

22.(2)备料:按重量配比量取长钢纤维、短钢纤维、水泥、减水剂、粗骨料、细骨料、粉煤灰,将粗骨料、细骨料和水泥混合搅拌均匀,然后加入长钢纤维和短钢纤维混合搅拌均匀,再加入水混合搅拌均匀,得到第一钢纤维混凝土;将粗骨料、细骨料和水泥混合搅拌均匀,然后加入短钢纤维搅拌,再加入水混合搅拌均匀,得到第二钢纤维混凝土;

23.(3)浇筑:先浇筑第一钢混凝土层,振捣密实,在初凝前浇筑第二钢混凝土层,再振捣密实;

24.(4)蒸汽养护和脱模:混凝土浇筑完成后静置,然后引入蒸汽进行养护,再进行脱模;

25.(5)检查、养护。

26.优选地,上述技术方案中,步骤(4)浇筑完成后静置1-3h,蒸汽养护时间不少于5h,蒸汽养护降温后,混凝土强度到15mpa以上时,进行脱模;

27.步骤(5)的养护为,将制得盾构管片置于养护池内5-10d。

28.与现有技术相比,本发明具有如下有益效果:

29.(1)本发明分层浇筑无筋混杂钢纤维混凝土盾构管片,有两层钢纤维混凝土层,一层为长 短钢纤维混凝土层,一层为短钢纤维混凝土层。长短钢纤维混杂,短钢纤维对混凝土基体有增强作用,主要在前期抑制裂缝的出现,长钢纤维主要在后期延缓裂缝的扩展,传递并承担裂缝处的剪力,前期作用与后期作用不同,优势互补,完美结合。

30.(2)长短钢纤维混杂能提高混凝土的初裂荷载,初裂弯矩和裂后承载能力,发挥不同受力条件下各自所长,减少混凝土的裂缝数量以及裂缝宽度,从而提高管片的耐腐蚀性,

延长隧道的寿命。短钢纤维对混凝土基体有增强作用,抑制裂缝的出现;长钢纤维延缓裂缝的扩展,传递并承担裂缝处的剪力。

31.(3)分层浇筑混凝土,在管片底层浇筑长钢纤维 短钢纤维混凝土,管片底部主要是承受拉力,短钢纤维 长钢纤维既能增加基体强度,又能承受拉力,在管片顶层浇筑短钢纤维混凝土,管片顶部主要承受压力,短钢纤维能很好的提高基体强度。分层浇筑钢纤维混凝土,根据管片的受力性能,集中布置长短钢纤维,极大的发挥了长短钢纤维各自的性能,提高了经济效益,降低了管片的造价。

32.(4)本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片制造方法,大大节省钢筋绑扎和劳动力成本,提高工作效率,能解决生产工序繁琐,脆性大韧性小,运输过程中容易破碎等问题,降低在运输过程中的破损率,具有显著的工程,经济和社会效益。

附图说明

33.图1是根据本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片的制造流程图;

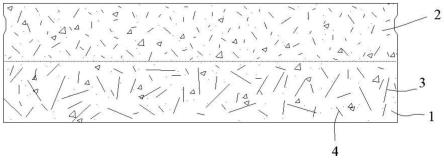

34.图2是根据本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片的主视图;

35.图3是图2中a-a处的剖面图;

36.图4是根据本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片的仰视图;

37.图5是根据本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片中长钢纤维的结构示意图;

38.图6是根据本发明的分层浇筑无筋混杂钢纤维混凝土盾构管片中短钢纤维的结构示意图。

具体实施方式

39.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

40.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

41.如图1至图6所示,根据本发明具体实施方式的一种分层浇筑无筋混杂钢纤维混凝土盾构管片,所述盾构管片呈弧形结构,从所述盾构管片的内弧面至外弧面依次包括第一钢纤维混凝土层1和第二钢纤维混凝土层2。

42.实施例1

43.本发明盾构管片的内弧面至外弧面依次包括第一钢纤维混凝土层1和第二钢纤维混凝土层2。第一钢纤维混凝土层1的原料包括:长钢纤维3、短钢纤维4、水泥、减水剂、粗骨料、细骨料和粉煤灰。第一钢纤维混凝土层为cf50长 短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量400kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量7.65kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为7:3,粗骨料总掺量1080kg/m3;细骨料采用中粗河砂,细度模数2.8左右,掺量800kg/m3;粉煤灰,掺量80kg/m3;长钢纤维,掺量30kg/m3,短钢纤维,掺量6kg/m3,共36kg/m3的长短钢纤维混杂。所述长钢纤维为铣削型、剪切型或端钩型中的一种或

几种;和/或所述短钢纤维为直线钢纤维。本实施例的长钢纤维为端勾型钢纤维(如图5所示),长度40~60mm,长径比为70;短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为70。

44.第二钢纤维混凝土层2的原料包括:短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。第二钢纤维混凝土层为cf50短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量400kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量7.65kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为7:3,粗骨料总掺量1080kg/m3;细骨料采用中粗河砂,细度模数2.8左右,掺量800kg/m3;粉煤灰,掺量80kg/m3;短钢纤维,掺量30kg/m3,短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为70。

45.一种分层浇筑无筋混杂钢纤维混凝土盾构管片的制造方法,包括以下步骤:

46.(1)模具准备

47.①

模具组装,按照先内后外,先中间后四周的顺序,用干净的抹布彻底清理模具内表面附着的混凝土残留物及其他杂物,吊装孔座、手孔座等关键部位必须采用专用工具清理孔内积垢,最后用压缩空气吹净模具内外表面的残渣。

48.②

模具调校,由专职模具检测人员对其宽度、弧度、手孔位进行测量,在模具投入生产后,每天必须对产品进行宽度、对角线的测量。

49.(2)备料

50.①

准备第一钢纤维混凝土层原料,按照上述重量配比量取长钢纤维、短钢纤维、水泥、减水剂、粗骨料、细骨料、粉煤灰;

51.②

准备第二钢纤维混凝土层原料,按照上述重量配比量取短钢纤维、水泥、减水剂、粗骨料、细骨料、粉煤灰;

52.③

拌制:首先将粗、细骨料和水泥依次加入到混凝土搅拌机内搅拌2min,随后,分3次陆续加入钢纤维,每次搅拌1min,待钢纤维和骨料充分混合后,加入水搅拌2min左右。整个过程中,对混凝土原料进行充分搅拌,保证各组分搅拌均匀,且混凝土无泌水和离析现象。分别制得第一钢纤维混凝土和第二钢纤维混凝土。

53.(3)浇筑

54.搅拌完毕后立即将钢纤维混凝土装入钢模,首先浇筑下层cf50长 短钢纤维混凝土,振捣密实。在初凝前浇筑上层cf50短钢纤维混凝土,采用混凝土专用振动台振动成型,并刮除模具上口多余的混凝土,抹平混凝土试件表面。

55.(4)蒸汽养护和脱模

56.混凝土浇筑完成后静置2h,加盖养护罩,引入饱和蒸汽进行养护,蒸汽养护6h。养护过程中防止温度升高过快造成混凝土膨胀损害内部结构,到达规定的蒸养时间后关上供气阀,掀开部分帆布罩,让模具和混凝土自然冷却后,再全部解开帆布罩。降温后将混凝土试块送实验室进行试压,强度达到15mpa以上时,方可脱模,使用专用吊具将管片吊至平板车上。

57.(5)检查

58.检查包括尺寸检查、外观修整、记录标识。具体为:

59.①

成品尺寸检查,用大于管片宽度量程的游标卡尺测量管片的宽度,用大于厚度

量程的游标卡尺测量管片的厚度。每块管片都进行外观质量检验,管片表面应光洁平整,无蜂窝、露筋、无裂纹、缺角。轻微缺陷进行修饰,止水带附近不允许有缺陷,灌浆孔应完整,无水泥浆等杂物。

60.②

外观修整,气泡、水泡孔和表面干缩裂缝用胶黏液,水,再掺入适量的水泥和西砂填补,研磨表面,达到光洁平整。

61.③

合格管片标识,标识内容:分别为产品的型号、产品型号的生产累计号,产品的生产日期。标识位置:内弧面右上角,正对内弧面的右上侧端面。

62.(6)水养池养护

63.在盾构管片的硬度达到规定抗压强度的60%后进行脱模,然后移入养护池内,避免因温差过大致管片表面产生收缩裂纹,水池养护须记录水温、管片下水前温度一级水养护时间,管片在养护池中养护7d。

64.(7)堆放场堆放

65.用叉车运至堆放场,堆放场地应坚实平整,堆放时管片应内弧面向上平稳得堆放整齐,管片下及管片之间应垫柔性材料,垫条应对称放置,使管片间无碰撞,堆放高度不得超过四层,待到强度达到设计强度的100%方可出厂。

66.实施例2

67.本实施例盾构管片的制备方法与实施例1基本相同,本实施例与实施例1的不同在于,制备盾构管片的原料不同。盾构管片包括第一钢纤维混凝土层1和第二钢纤维混凝土层2。第一钢纤维混凝土层1的原料包括:长钢纤维、短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。第一钢纤维混凝土层为cf50长 短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量600kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量10kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为5:5,粗骨料总掺量800kg/m3;细骨料采用中粗河砂,细度模数3.0左右,掺量1200kg/m3;粉煤灰,掺量60kg/m3;长钢纤维,掺量20kg/m3,短钢纤维,掺量15kg/m3,共35kg/m3的长短钢纤维混杂。所述长钢纤维为铣削型、剪切型或端钩型中的一种或几种;和/或所述短钢纤维为直线钢纤维。长钢纤维为端勾型钢纤维(如图5所示),长度40~60mm,长径比为60;短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为60。

68.第二钢纤维混凝土层2的原料包括:短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。第二钢纤维混凝土层为cf50短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量300kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量5kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为5:5,粗骨料总掺量1300kg/m3;细骨料采用中粗河砂,细度模数3.0,掺量1200kg/m3;粉煤灰,掺量60kg/m3;短钢纤维,掺量35kg/m3,短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为60。

69.实施例3

70.本实施例盾构管片的制备方法与实施例1基本相同,本实施例与实施例1的不同在于,制备盾构管片的原料不同。盾构管片包括第一钢纤维混凝土层1和第二钢纤维混凝土层2。第一钢纤维混凝土层1的原料包括:长钢纤维、短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。第一钢纤维混凝土层为cf50长 短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量300kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量5kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为8:2,粗骨料总掺量1300kg/m3;细骨料采用中粗河砂,细度模数2.3左右,掺量500kg/m3;粉煤灰,掺量100kg/m3;长钢纤维,掺量50kg/m3,短钢纤维,掺量3kg/m3,共53kg/m3的长短钢纤维混杂。所述长钢纤维为铣削型、剪切型或端钩型中的一种或几种;和/或所述短钢纤维为直线钢纤维。长钢纤维为端勾型钢纤维(如图5所示),长度40~60mm,长径比为80;短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为80。

71.第二钢纤维混凝土层2的原料包括:短钢纤维、水泥、减水剂、粗骨料、细骨料和粉煤灰。第二钢纤维混凝土层为cf50短钢纤维混凝土层,混凝土具体原料配比如下:p

·

o42.5普通硅酸盐水泥,掺量300kg/m3;可饮用或天然水,掺量95kg/m3;聚羧酸系高效减水剂,掺量10kg/m3;粗骨料采用5~20mm的碎石,级配良好且连续,5~10mm的碎石与10~20mm的掺配质量比例为8:2,粗骨料总掺量1300kg/m3;细骨料采用中粗河砂,细度模数2.3左右,掺量500kg/m3;粉煤灰,掺量100kg/m3;短钢纤维,掺量53kg/m3,短钢纤维为直线钢纤维(如图6所示),长度为10mm,长径比为80。

72.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。