1.本发明涉及废水处理,尤其涉及一种高浓度有机废水资源化处理系统及方法。

背景技术:

2.废水的资源化的处理也成为当前环保行业的热点,实现废水资源化不仅仅可以实现碳减排,亦是人类社会可持续发展的不竭动力。但是目前行业内高浓度有机废水通常采用物理法或者生化法等去除有机物质,但是均难以达到资源化的目的。

技术实现要素:

3.本发明的目的在于克服现有技术之缺陷,提供了一种高浓度有机废水资源化处理系统及方法。

4.本发明是这样实现的:

5.本发明实施例提供一种高浓度有机废水资源化处理系统,包括厌氧反应器、水封组件以及甲烷处理组件;

6.所述厌氧反应器具有进液口与第一排气口,所述第一排气口位于进液口上方;

7.所述水封组件包括进气管、水封弯以及水封罐,所述进气管与第一排气口连接,且所述进气管具有第二排气口以及排污口,所述水封弯与排污口连接,所述第二排气口与水封罐连接;

8.所述甲烷处理组件与水封罐的第三排气口连接。

9.进一步地,所述水封弯呈s型弯折结构且竖向设置,所述水封弯的端口与排污口连接,且于所述水封弯的低点设置有排污阀,高点设置有破虹吸阀,所述破虹吸阀常开设置,且沿所述水封弯内介质的流向,所述排污阀位于端口与破虹吸阀之间。

10.进一步地,所述水封弯还连接有冲洗管,所述冲洗管的连接口位于排污阀与端口之间。

11.进一步地,所述水封罐设置有自动补水阀与自动排水阀;

12.当所述水封罐的入口压力偏少时,所述自动补水阀开启;

13.当所述水封罐的入口压力偏大时,所述自动排水阀开启。

14.进一步地,所述厌氧反应器内设置有三相分离器以及气水分离器,所述气水分离器的进口与三相分离器的出口连接,且所述进气管连接气水分离器的出口。

15.进一步地,所述水封罐自动控制其内液位,且液位l

02

=l

01-h

01

h

02

/3

‑ꢀ

(p

01-2p

02

p

03

)/ρg,其中l

01

为所述厌氧反应器内的液位,h

01

为三相分离器的安装高度,h

02

为三相分离器的高度,p

01

为所述气水分离器的出口压力,p

02

为所述水封罐的进口压力,p

03

为所述水封罐的出口压力,ρ为液体密度,g为重力加速度。

16.进一步地,所述甲烷处理组件包括预处理子系统,所述预处理子系统包括冷冻机、换热器以及过滤器,三者沿气体流向依次设置,所述冷冻机与水封罐连接。

17.进一步地,所述甲烷处理组件还包括甲烷提纯子系统,所述甲烷提纯子系统包括

气体分离膜以及甲烷储罐,所述过滤器排出的气体进入气体分离膜处理后存放至所述甲烷储罐。

18.进一步地,还包括缓冲罐,所述水封罐与甲烷处理组件之间通过缓冲罐连接。

19.本发明实施例还提供一种高浓度有机废水资源化处理方法,采用如下步骤:

20.有机废水导入厌氧反应器内进行厌氧甲烷反应;

21.所述厌氧反应器内产生的气体通过分离后导入水封组件,通过所述水封组件控制管路内气压;

22.所述水封组件排出气体通过甲烷处理组件净化提纯后收集储存。

23.本发明具有以下有益效果:

24.本发明的处理系统中,高浓度的有机废水先导入厌氧反应器中,通过厌氧甲烷反应生成甲烷,生成的甲烷经过处理后可被收集利用,实现有机废水资源化。另外厌氧反应器中排出的气体进入水封组件,通过水封组件可以达到控制厌氧反应器排气侧的压力,具体是厌氧反应器的汽水分离处形成有效气室,降低厌氧反应器排出气体带泥的可能性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

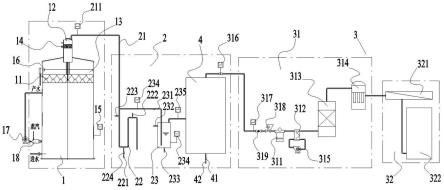

26.图1为本发明实施例提供的高浓度有机废水资源化处理系统的结构示意图;

27.图2为本发明实施例提供的高浓度有机废水资源化处理系统的甲烷提纯子系统的结构示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.参见图1,本发明实施例提供一种高浓度有机废水资源化处理系统,用于对高浓度的有机废水处理,以实现对有机废水资源化目的。具体地,处理系统包括厌氧反应器1、水封组件2以及甲烷处理组件3。

30.其中,厌氧反应器1为反应室,有机废水导入厌氧反应器1内进行厌氧甲烷反应,其具有进液口与第一排气口,且第一排气口位于进液口上方,厌氧反应器1为逆流上流式反应器,液体从设备底部进入,产水从设备上部排出。厌氧反应器1设置三相分离器11、溢流堰16、循环泵17、汽水混合器18、气水分离器12、循环布水管以及集气罩13等。

31.整体设备容积负荷可为5-10kgcod/(m3d),水利负荷为0.1-1m3/(m

2 h),在厌氧反应区内布水管由厌氧反应器1的侧面伸入,采用多用多备方式,如10用 10备,8用8备等,沿厌氧反应器1的周向均匀分布,且采用45

°

斜向下蛇形喷嘴方式,同时主管设置等距不同孔径布水孔,使厌氧反应器1呈湍流状态,保证微生物和废水充分接触,产生的沼气自下向上

使混合更充分。另外循环泵 17将厌氧反应区的液面处废水抽取到厌氧反应区的底部,使整个厌氧反应区内充分混合,循环泵17流量为进水5-10倍,在循环泵17出口设置蒸汽加热装置,厂区的蒸汽通过汽水混合器18给废水升温,保证厌氧反应器1维持在30-36

°

之间,汽水混合器18采用文丘里管原理,蒸汽在喉管位置,通过管道突变形成负压将蒸汽吸入并充分混合。废水、沼气以及微生物污泥在上升过程中进入三相分离器11内,实现三者分离。三相分离器11采用两层人字形挡板,挡板夹角45

°‑

60

°

之间,两层人字形挡板重叠部分为10-20cm,顶部设置集气罩13 收集沼气,由于沼气在上升的过程中携带部分废水,在厌氧反应器1的第一排气口处设置气水分离器12,通过重力作用,废水在气水分离器12二次分离,同时在气水分离器12上部设置鹅卵石,使废水在上升过程中进一步截留,此外在鹅卵石上部设置清洗管道14,定期冲洗,避免鹅卵石板结堵塞。由此在三相分离器11的上方形成有产水区,气体中分离出的产水位于该产水区内,且在该产水区设置有溢流堰16,产水区内产水通过溢流堰16排出产水区,进而由水管导出厌氧反应器1。

32.具体地,水封组件2包括进气管21、水封弯22以及水封罐23,其中进气管21与第一排气口连接,即厌氧反应器1内排出的气体进入进气管21内,进气管21具有第二排气口以及排污口,其中水封弯22与排污口连接,第二排气口与水封罐23连接。进气管21具有部分结构竖直向下延伸,排污口为该竖直方向的末端,第二排气口位于排污口的上方。在正常工作时,水封弯22内形成水封,进气管21内的气体由第二排气管进入水封罐23内,而在重力作用下,气体中携带的废水以及污泥经排污口进入水封弯22内,进一步强化了分离效果,基于此,配合三相分离器11以及气水分离器12形成三级分离效果。

33.细化水封弯22的结构,整体呈s型弯折结构,对于各弯折位置可以采用圆角或者直角,弯折位置可以有多个,比如四个,即水封弯22经过四次弯折。水封弯22竖向设置且端口与排污口连接,由此进气管21内的废水以及污泥在重力作用下流入水封弯22内。另外,在水封弯22的低点设置有排污阀221,高点设置有破虹吸阀222,且该破虹吸阀222处于常开状态,沿水封弯22内介质的流向,排污阀221位于端口与破虹吸阀222之间。水封弯22内存放一定的水量,且匹配水封弯22与水封罐23内的液位高度,水封弯22至少部分位置被水完全封堵,通过这种方式可以控制进气管21内的气体经第二排气口进入水封罐23 内,废水以及污泥等则经排污口进入水封弯22内,且堆积于水封弯22低点位置,由此在水封弯22的低点位置设置视镜224,用于观察水封弯22内堆积的污泥等,且通过排污阀221可以将其根据需要或者定期排出。而破虹吸阀222则是用于检测是否有气体排出,且当破虹吸阀222有大量气体排出时,则需要向水封弯22内补充水量以控制水封弯22内的水压,而当补充水量后破虹吸阀222 还具有大量气体排出时,则检查水封罐23内的液位是否过高,或者检查后续管路内是否积水或者堵塞致使气体只能从破虹吸阀222排出,由此通过破虹吸阀 222不仅可以保证水封弯22避免发生虹吸现象,也可以指示后续气路是否通畅。

34.在优选方案中,水封弯22还连接有冲洗管223,冲洗管223的连接口位于排污阀221与端口之间。本实施例中,冲洗管223的连接口靠近排污口设置,通过冲洗管223一方面可以向水封弯22内补充水量,另一方面可以实现对水封弯22内壁清洗。

35.细化水封罐23,用于水封组件2中,水封罐23内液位与水封弯22内的液位匹配,且具有导流管231,该导流管231一端与第二排气口连接,另一端伸入液位底部,通过水封罐23形成的液位压力可以保证进气管21与导流管231内的气压,进而可以在厌氧反应器1的三相

分离器11上方形成有效气室,即通过水封罐23内的液位压力可以控制厌氧反应器1内气室压力。对于水封罐23内的液体可以偏碱性,当导流管231导出的气体进入碱性液体内后,可以有效去除气体里面的硫化氢,起到净化气体的目的。水封罐23还设置有自动补水阀232 与自动排水阀233,通过自动补水阀232向水封罐23内补充液体,同理自动排水阀233可以排出水封罐23内液体。由此,于水封罐23内设置液位计234,用于检测水封罐23内的液位高度,当厌氧反应器1水位变化时,水封罐23自动调试液位高度,且当水封罐23的入口压力偏少时,自动补水阀232开启,而当水封罐23的入口压力偏大时,自动排水阀233开启。

36.优化上述自动控制方式,具体为水封罐23内液位l

02

=l

01-h

01

h

02

/3

‑ꢀ

(p

01-2p

02

p

03

)/ρg,其中l

01

为所述厌氧反应器1内的液位,h

01

为三相分离器 11的安装高度,h

02

为三相分离器11的高度,p

01

为所述气水分离器12的出口压力,p

02

为所述水封罐23的进口压力,p

03

为所述水封罐23的出口压力,ρ为液体密度,g为重力加速度。本实施例中,h

01

与h

02

均为定值,于进气管21上设置气压表211用于检测气水分离器12的出口压力p

01

,导流管231上设置气压表234用于检测水封罐23的入口压力p

02

,另外在水封罐23的气体出口处也设置有气压表235用于检测出口压力p

03

,结合厌氧反应1器内的液位计15可以检测获取l

01

,通过上述计算公式用于确定水封罐23内液位l

02

的目标值,同时将水封罐23内的液位实际值与其比较,当实际值大于目标值时,自动排水阀233 开启,而当实际值小于目标值时,自动补水阀232开启,当然目标值与实际值之间设置一定的误差范围,误差范围可以为

±

0.2cm。

37.进一步地,甲烷处理组件3包括预处理子系统31以及甲烷提纯子系统32。其中预处理子系统31包括冷冻机311、换热器312以及过滤器,三者沿气体流向依次设置,冷冻机311与水封罐23连接。

38.在优选实施例中,水封罐23与冷冻机311之间增设缓冲罐4,水封罐23内排出的气体先进入缓冲罐4内,再由增压风机315将缓冲罐4内气体增压抽吸至冷冻机311处理,在缓冲罐4底部设置视镜41和排污阀42,当观察视镜41 发现管道有水时,打开排污阀42,避免沼气缓冲罐4积水。增压风机315前设置流量计316、压力表317以及调节阀318,通过plc读取压力表317数据,启停增压风机315,当压力小于设定值增压风机315停机,当压力大于设定值增压风机315启动,同时在增压风机315运行过程中,通过plc读取流量计316数据与设定值大小,自动调节调节阀318开度大小以及增压风机315的频率,保证预处理子系统31连续稳定运行。当然,于调节阀的前端流路上还应增设有球阀319,用于控制流路的通断。

39.冷冻机311采用防爆吸附冷冻机311,吸附剂为分子筛和活性氧化铝,将气体中的气态水吸附去除,冷冻后成品气压力露点小于-23℃,与换热器312换热升温干燥后进入增压风机315,增压风机315采用螺杆压缩机,将2-5kpa沼气增压至1-3mpa,经换热器312后进入过滤器。换热器312通常采用板式换热器312,而过滤器则包括有机物吸附过滤器313和粉尘过滤器314,气体经过板式换热器312后进入有机物吸附过滤器313,有机物吸附过滤器313采用下进上出方式,滤芯由上至下依次为圆柱状活性炭滤料、石英砂和无烟煤垫层,石英砂垫层粒径0.1-1mm,厚度200-400mmm,无烟煤垫层粒径1-2mm,厚度 200-300mmm,圆柱状活性炭滤料粒径2-4mm,滤速6-8m/h,接触时间10-30min,活性炭过滤器一方面是截留小颗粒物避免堵塞后续膜孔,另一方面是吸附沼气中发挥性有机物,提高甲醇纯度;经圆柱状活性炭滤料过滤后的气体进入粉尘过滤器314,粉尘过滤器314采用一用一备方式,滤芯为多层玻璃纤维,过滤孔径为0.01-1um,工作压力1-3mpa,将气体中颗粒物分离。

40.参见图1以及图2,甲烷提纯子系统32包括气体分离膜321以及甲烷储罐 322,过滤器排出的气体进入气体分离膜321处理后存放至甲烷储罐322。经粉尘过滤器314后的气体进入气体分离膜321,气体分离膜321是利用具有特殊选择分离性的有机高分子和无机材料,形成不同形态结构的膜,在一定驱动力作用下,使双元或多元组份因透过膜的速率不同而达到分离或特定组份富集的目的,由于甲烷的透过速率非常低,因此,可将气体中的甲烷浓度浓缩。气体分离膜321采用多段串联方式,气体中的甲烷从气体分离膜321尾端排出,二氧化碳则通过循环泵323从气体分离膜321前段排出,运行压力0.5-3mpa,膜材料为醋酸纤维素或者聚酰亚胺等,单支气体分离膜321处理量为20-40m3n/h,产甲烷纯度90-95%,产生的高浓度甲烷可以进一步压缩作为液化气使用,也可以作为沼气发电。

41.本发明实施例还提供一种高浓度有机废水资源化处理方法,采用上述的处理系统对高浓度的有机废水进行处理,具体步骤如下:

42.有机废水导入厌氧反应器1内进行厌氧甲烷反应;

43.厌氧反应器1内产生的气体通过分离后导入水封组件2,通过水封组件2 控制管路内气压;

44.水封组件2排出气体通过甲烷处理组件3净化提纯后收集储存。

45.在上述方法中,有机废水通过厌氧甲烷反应产生甲烷,且在甲烷处理之前通过三相分离器11、气水分离器12以及水封组件2配合形成三级分离,以避免进入甲烷处理组件3内的气体拖泥带水;而进入甲烷处理组件3内的气体,经冷冻、干燥、增压、吸附和过滤后将沼气中气态水分子、有机物和微小颗粒物有效去除,避免细小颗粒堵塞气体分离膜321以及有机物对分离膜分离影响;通过气体分离膜321则能够根据气体的不同渗透率提纯甲烷,可以将传统的沼气热值20.16-28.98mj/m3提高到39.8mj/m3实现甲烷资源化。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。