1.本发明涉及一种碳纤维技术领域,特别是涉及一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方法。

背景技术:

2.聚丙烯腈基碳纤维原丝(以下简称原丝)和预氧丝作为碳纤维前驱体,其力学性能指标的高低直接影响着碳纤维的力学性能大小。目前,关于原丝和预氧丝的力学性能指标(如,拉伸断裂强度、断裂强度的变异系数、断裂伸长率、断裂伸长变异系数以及模量等)的检测方法。对于预氧丝的力学性能检测方法,则未查阅到相关标准。

3.在fz/t 54065-2012《聚丙烯腈基碳纤维原丝》标准中,力学性能指标的检测方法引用的是gb/t19975《高强化纤长丝拉伸性能试验方法》和 gb/t14337《化学纤维短切纤维拉伸性能试验方法》。

4.其中,gb/t19975《高强化纤长丝拉伸性能试验方法》中检测用试样为原丝束丝。但是,其至少存在如下问题:(1)对于初始模量的检测方法,检测过程需要在拉伸曲线上找出强力变化随伸长变化最大时的点,并求出该点切线的斜率,操作比较繁琐。(2)其中的8.2.7条规定在试验之前对无捻长丝加捻,针对芳纶纤维,捻数给的单位为捻/米,且需打捻的捻数较多,但对于试验之前如何对原丝的长丝加捻没有给出具体的规定;(3)在夹具上如何夹持原丝以防止夹持过程中原丝发生解捻或打滑没有给出具体的规定。(4)在断裂强度拉伸测试过程中,夹持间距大,需要的试样长度长(500mm),拉伸速度为250mm/min,但是,拉伸速度过快会影响检测精度。(5)每个样品测试5次,对于碳纤维原丝来讲试验次数过少,不具有代表性。总之,该方法主要针对的是超高分子量聚乙烯纤维、芳纶等,对于碳纤维原丝的拉伸性能针对性不强。

5.而gb/t14337《化学纤维短切纤维拉伸性能试验方法》适用于原丝的单丝力学性能的检测。在检测过程中需要在原丝束丝中剥离抽取出其中的一个单丝,然后将其固定在张力夹上,其操作过程要求特别精细繁琐,不适用于大生产的快速检测以及时指导生产线的工艺调整。

6.另外,中复神鹰碳纤维有限责任公司的企业标准q/320705waf 13-2017、 q/320705waf 14-2017和q/320705waf 15-2017等标准中对于原丝力学性能的检测方法同样引用了gb/t14337《化学纤维短切纤维拉伸性能试验方法》,同样不适应于原丝指标的快速检测。

7.综上,亟需一种操作简单、快速,结果准确、离散系数较小的碳纤维原丝和预氧丝的束丝力学性能检测方法,以满足原丝和碳纤维生产工序的快速提供力学性能检测数据的要求。

技术实现要素:

8.有鉴于此,本发明提供一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方

法,主要目的在于提供一种操作简单、快速,结果准确、离散系数较小的碳纤维原丝和预氧丝的束丝力学性能检测方法,以满足原丝和碳纤维生产工序的快速提供力学性能检测数据的要求。

9.为达到上述目的,本发明主要提供如下技术方案:

10.一方面,本发明的实施例提供一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方法,采用力学性能试验机对待测束丝进行力学性能检测;其中,待测束丝为聚丙烯腈基碳纤维原丝束丝或聚丙烯腈基碳纤维预氧丝束丝,其包括如下步骤:

11.建立拉伸试验方法步骤:根据待测束丝的特点设置检测参数,建立出待测束丝的拉伸试验方法;其中,所述检测参数包括:力学性能试验机的拉伸速度、模量算法、模量取值点范围、数据采集速度、试验次数、力学性能指标及离散系数的计算公式;其中,拉伸速度设置为80-100mm/min、模量算法选择为杨氏模量、模量取值点范围设置为应变取值范围的 0.1-1.0%、数据采集速度设置为8-10ms;

12.仪器调整和准备步骤:调整力学性能试验机上的两个夹具之间的间距,并将力学性能试验机的载荷和位移调整到零点;

13.夹装试样及拉伸步骤:将试样夹装在两个夹具上,然后,使力学性能试验机进入拉伸测试过程,直至试样断裂;

14.重复试验步骤:按照以上步骤,对每个待测丝束重复拉伸多个试样,去除无效试样,保留有效试样,取平均值作为检测结果。

15.优选的,在所述建立拉伸试验方法步骤中:力学性能指标及离散系数的计算公式按照gb/t3362-2005和gb/t1446的规定进行设置;优选的,力学性能指标包括拉伸强力、拉伸强度、断裂伸长率、拉伸模量。

16.优选的,在所述仪器调整和准备步骤中:输入待测丝束的编号及截面积。

17.优选的,在所述重复试验步骤中:对每个待测丝束重复拉伸8-10个试样。

18.优选的,在所述仪器调整和准备步骤中:所述力学性能试验机上的夹具的最大力值(选型)为1-2kn;优选的,若所述力学性能试验机上的夹具的最大力值(选型)为1kn,则将力学性能试验机上的两个夹具之间的距离设置为100-200mm,有效的试样拉伸长度为200-300mm;若所述力学性能试验机上的夹具的最大力值(选型)为2kn,为便于与1kn夹具拉伸的试验数据比较,则将力学性能试验机上的两个夹具之间的设置为20-120mm,以保证有效的试样拉伸长度为200-300mm。

19.优选的,若待测束丝的k数小于等于12k,则使用最大力值为1kn的夹具;若待测束丝为24k,则使用最大力值为1-2kn的夹具;若待测束丝的k 数大于24k,则使用最大力值大于等于2kn的夹具。

20.优选的,所述夹具选用气动夹具;优选的,在所述仪器调整和准备步骤中:所述力学性能试验机用压缩空气的压力设定为0.45-0.60mpa。

21.优选的,所述夹具包括:

22.第一夹块;

23.第二夹块,所述第一夹块和第二夹块之间用于夹持试样;所述第二夹块上还设置有沟槽,以使试样可以绕在所述第二夹块上;

24.其中,所述第二夹块为牛角状夹块;所述沟槽位于所述牛角状夹块上,且所述沟槽

与所述牛角状夹块的夹持面相背设置。

25.优选的,所述第一夹块、第二夹块的夹持面上设有垂直于载荷方向的磨痕,以保证试样在夹持后有足够的摩擦力不会发生打滑现象,又不会造成试样在夹持中发生断丝现象;优选的,所述磨痕的深度不超过0.2mm。。

26.优选的,所述力学性能试验机上的两个夹具分别为上夹具和下夹具;其中,在所述夹装试样及拉伸步骤中,夹持试样的操作包括:

27.1)从卷装的待测束丝上退绕出设定长度的试样,将试样的一端拉入上夹具的第一夹块和第二夹块之间,将试样上下拉直,上部不动,在下部打捻处将试样打个捻,并将上夹具的第一夹块和第二夹块夹紧;

28.2)将试样的另一端拉到下夹具的第二夹块的尖端处,用金属夹夹住试样,逆时针旋转金属夹对试样进行打捻;

29.3)握紧金属夹的夹持部位,将试样先绕在下夹具的第二夹块的沟槽中,再绕到下夹具的第一夹块和第二夹块之间,保持给试样施加一定的预加张力,将下夹具夹紧,试样夹装完毕;

30.优选的,所述设定长度为350-400mm。

31.优选的,在所述夹装试样及拉伸步骤中,两个夹具分别为上夹具和下夹具;其中,将试样夹装在上夹具和下夹具上的操作中:若待测束丝为t300 级1k、3k和6k的待测束丝,则对试样打捻的捻数为15-20捻;若待测束丝为t700级6k和12k的待测束丝,则对试样打捻的捻数为5-10捻;若待测束丝为t800级6k和12k的待测束丝,则对试样打捻的捻数为10-15捻;若待测束丝为24k及24k以上的束丝,则对试样打捻的捻数为5-10捻。

32.优选的,两个夹具分别为上夹具和下夹具;其中,在夹装试样过程中,当上夹具和下夹具将试样夹紧后,则:对1k试样或3k试样的预加张力不大于5n;对于6k试样或12k试样的预加张力不大于10n;对于24k试样的预加张力不大于15n;对于24k以上试样的预加张力不大于20n。

33.与现有技术相比,本发明的聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方法,至少具有下列有益效果:

34.一方面,本发明实施例提出一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方法,包括建立拉伸试验方法步骤、仪器调整和准备步骤、夹装试样及拉伸步骤、重复试验步骤。其中,本技术提出的建立拉伸试验方法步骤中,通过将拉伸速度设置为80-100mm/min、模量算法选择为杨氏模量、模量取值点范围可先设置为应变取值范围的0.1-1.0%、数据采集速度设置为8-10ms。在此关于上述参数的设置,一方面,通过设置较宽的参数范围(如,模量取值点范围),保证在这个范围内仪器都采集上数据,拉伸试样结束后,再进行取值范围改变,逐步缩小和变化取值范围,从而找出最大斜率的取值点范围(可离线比较大小),最后确定出适合原丝、预氧丝规格或特征的模量取值点范围,再规程化。通过这种方式可以克服现有技术存在的“对于初始模量的检测方法,检测过程需要在拉伸曲线上找出强力变化随伸长变化最大时的点,并求出该点切线的斜率,操作比较繁琐”问题,准确找出对应丝束的模量取值点范围。另一方面,通过将拉伸速度、数据采集速度设置成上述范围,可以确保检测精度。

35.进一步地,本发明实施例提出的一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能

检测方法,根据待测丝束的规格,对夹具的选型、束丝夹持时打的捻数、以及在试样夹装后对试样的预加张力进行相应的规定,从而提高检测准确性。

36.进一步地,本发明实施例提出的一种聚丙烯腈基碳纤维原丝及预氧化丝的力学性能检测方法,通过对夹具的结构进行设置,如第一夹块和第二夹块的夹持面等,这样可以避免试样打滑,又不至于因为磨痕太深而造成试样在夹持中发生断丝现象,从而实现快速检测,且提高检测准确性。

37.进一步地,本发明实施例提出的一种聚丙烯腈基碳纤维原丝及预氧丝的力学性能检测方法,提出对夹持试样的操作(三步操作),能进一步避免试样打滑,又不至于因为磨痕太深而造成试样在夹持中发生断丝现象,从而实现快速检测,且提高检测准确性。

38.综上,本发明实施例是基于没有针对碳纤维原丝和预氧丝束丝专用的力学性能相关检测标准的前提下,根据碳纤维原丝和预氧丝束丝的特点,从力学试验机检测的拉伸速度、模量算法和取值点范围等检测方法的建立、夹具间距、试样的夹持方法和结果计算等全过程提出了具体的方法,该方法相对于单丝拉伸方法,具有操作简单、快速,检测结果准确、离散系数较小等优点,在行业内具有推广价值。

39.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

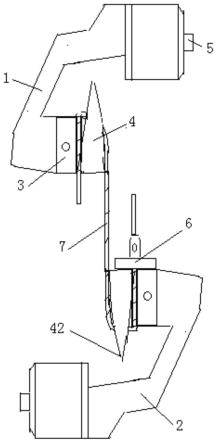

40.图1是本发明实施例中的试样在上夹具中夹持好后,在下夹具的牛角尖处打捻的示意图;

41.图2是本发明的实施例中的试样在上夹具和下夹具中都夹持好后的示意图;

42.图3是本发明的实施例中的第一夹块和第二夹块的表面示意图;

43.图4为试样的拉伸断裂曲线。

具体实施方式

44.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

45.基于背景技术所述,申请人开发了适用于1k、3k、6k、12k和24k聚丙烯腈基碳纤维原丝和预氧丝束丝的快速检测方法,该方法具有操作简单、快速、重复性好、准确性高、离散系数小的优点,适于在行业内进行推广使用。各用户可完全采用本方法,或基于本方法的前提下,利用本发明的制定原理(例如,选取合适的拉伸速度、数据采集速度,在不影响检测精度的前提下,尽量提高检测速度;例如,规定统一的模量取值方法,便于数据具有对比性;例如,如何结合试样特点确定合适的模量取值点范围;例如,统一了打捻捻数和夹持方法,数据对比性更强),结合企业的原丝和预氧丝的特点在模量取值点范围上稍作调整即可制定出充分满足本企业的原丝和预氧丝束丝的力学性能检测方法,快速表征出原丝和预氧丝的力学性能,以对后续工艺生产做出快速响应。对于大于24k的原丝丝束和预氧丝丝束,基于该方法的设计理念,在改变夹具间距和夹具力值大小的前提下,同样适用。

300mm,由于上牛角状夹块、下牛角状夹块上的中间弧状沟槽内总长为定值,一般为180mm,上夹具和下夹具之间的距离则需设定为20-120mm。

54.较佳地,对于12k丝束以下的试样,使用1kn的夹具即可。对于24k 试样,1kn和2kn的夹具都可以使用。对于大于24k试样则建议用2kn或 2kn以上的夹具进行拉伸试验。

55.较佳地,截面积按照试样的线密度除以体密度得到。

56.夹装试样及拉伸步骤:将试样夹装在夹具上,然后,使力学性能试验机进入拉伸测试过程,直至试样断裂(即,去掉卷装样品上最外层待测束丝,保证样品表面光滑无毛丝毛团(准备试样)。将卷装样品退绕出一定长度的试样,将试样夹装在夹具上。按开始键,仪器自动进入测试过程,直至试样断裂)。

57.其中,参见图1和图2夹装试样的过程如下:第一步,在卷装样品上退绕出约350mm-400mm长的试样,在试样的靠近样品端将试样拉入上夹具1 的两个夹块中间,将试样7上下拉直,上部不动,在下部打捻处将试样7 打个捻,并踩踏脚踏开关将两夹块夹紧。第二步:将试样7另一端拉到下夹具2的第二夹块4(牛角状夹块)的尖端,用金属夹6夹住试样7,逆时针旋转金属夹6对试样进行打捻(此时,金属夹位于第二夹具的下侧,位于牛角状夹块的下侧)。第三步:握紧金属夹6的端部夹持部位,将试样绕在上夹具和下夹具的沟槽43中,再绕到下夹具2的两个夹块的中部,保持一定张力给试样施加一定的预加张力,踩踏脚踏开关将两夹块夹紧,试样夹装完毕。

58.较佳地,对于t300级1k、3k和6k试样,加捻数为15-20捻;对于t700 级6k、12k试样,加捻数为5-10捻;对于t800级6k、12k试样,加捻数为10-15捻;对于24k以上束丝试样,加捻数为5-10捻。

59.较佳地,在夹装试样过程中应控制试样的张力,上下夹具夹紧后,1k、 3k试样的预加张力不大于5n;6k、12k试样的预加张力不大于10n;24k试样的预加张力不大于15n;24k以上试样的预加张力不大于20n。

60.较佳地,夹装试样过程中使用的金属夹的夹持部位应提前在双面粘贴背部粗糙度较高的医用胶布或其他材料,以增加金属夹和试样之间的摩擦力,防止试样在夹子中打滑。

61.较佳地,装夹试样过程中手不能碰触试样的检测段。

62.重复试验步骤:按照以上步骤,对每个待测丝束重复拉伸多个试样,去除无效试样,保留有效试样,取平均值作为检测结果(即,按照以上步骤每个样品重复拉伸8-10个试样,去掉打滑等无效试样,保留8个有效试样,取平均值作为检测结果)。

63.本技术的发明人主要针对现在碳纤维企业无专门的用于碳纤维原丝和预氧丝束丝的力学性能检测方法和标准,目的在于提出一种高效准确、重复性好、离散系数较小的拉伸试验方法,以提高碳纤维原丝和预氧丝束丝力学性能指标的检测效率,经实验验证,该方法切实可行。各企业可根据自身产品特点可直接使用或做微调便可进行检测,填补了行业空白。

64.下面通过具体实施例进一步对本发明说明如下:

65.实施例1

66.本实施例用于对聚丙烯腈基碳纤维原丝的力学性能进行检测;其中,待测原丝为t300级碳纤维3k原丝样品,具体包括以下步骤:

67.建立拉伸试验方法步骤:设定力学性能试验机的拉伸速度为80mm/min、模量取杨

氏模量算法、模量取值点设置为应变取值范围的0.2-0.6%、数据采集速度设置为10ms、试验次数为10次、各力学性能指标的计算公式按 gb/t3362-2005和gb/t1446的规定进行了设置,建立t300级3k原丝的拉伸试验方法。

68.仪器调整和准备步骤:如图1和图2所示,将夹具(上夹具1、下夹具 2)的气体连接口5连接到压缩空气管路上,设定夹具用压缩空气为0.45mpa,调整上夹具和下夹具之间的距离;使上夹具和下夹具之间的距离为100mm,并将试验机的载荷和位移调整到零点。其中,夹具选型为1kn。输入样品编号1和截面积a。

69.夹装试样及拉伸步骤:去掉卷装样品上最外层原丝,保证样品表面光滑无毛丝毛团。如图1和图2所示,(1)在卷装样品上退绕出约350mm长的试样,用手捏住试样的两端,在试样上端将试样拉入上夹具1的两个夹块(第一夹块3和第二夹块4)中间,一端向下拉紧试样7,一端将试样7 卡在牛角状夹块(第二夹块4)的沟槽43中,将试样7上下拉直,上部不动,在下部打捻处8将试样7打个捻,再踩踏脚踏开关将两夹块夹紧。(2) 将试样另一端拉到下夹具2的牛角状夹块(第二夹块4)的尖端处42,用金属夹6夹住试样7,逆时针旋转金属夹15次,打捻15个。(3)握紧金属夹6的端部,将试样7绕在上夹具1和下夹具2的牛角状夹块的沟槽43 中,再绕到下夹具的两个夹块的中部,给原丝施加一定的预加张力5n,踩踏脚踏开关将两夹块夹紧,试样夹装完毕(试样的有效长度为200mm),如图2所示。按开始键,仪器自动进入测试过程,直至试样断裂。

70.重复试验步骤:按照以上步骤重复退绕约350mm长的试样,重复拉伸 10次,10次拉伸过程中无打滑现象,观察10个检测数据和拉伸曲线,无异常高值或低值,去掉最低的两个试样,保留8个有效试样,取平均值作为检测结果,检测结果见表1。

71.表1 1#样品力学性能检测结果(t300/3k原丝)

[0072][0073]

实施例2

[0074]

本实施例用于对聚丙烯腈基碳纤维原丝的力学性能进行检测;其中,待测原丝为t800级碳纤维12k原丝样品,具体包括以下步骤:

[0075]

建立拉伸试验方法步骤:设定力学性能试验机的拉伸速度为80mm/min,模量取杨氏模量算法、模量取值点设置为应变取值范围的0.3-0.8%、数据采集速度设置为10ms、试

验次数为10次、各力值的计算公式按gb/t3362-2005和gb/t1446的规定进行了设置,建立t800级12k原丝的拉伸试验方法;

[0076]

仪器调整和准备步骤:如图1和图2所示,将夹具(上夹具1、下夹具 2)的气体连接口5连接到压缩空气管路上,设定夹具用压缩空气为0.55mpa,调整上夹具1和下夹具2之间的距离;使上夹具1和下夹具2之间的距离为100mm,并将试验机的载荷和位移调整到零点。其中,夹具选型为1kn。输入样品编号2和截面积b。

[0077]

夹装试样及拉伸步骤:去掉卷装样品上最外层原丝,保证样品表面光滑无毛丝毛团。如图1和图2所示,(1)在卷装样品上退绕出约350mm长的试样,用手捏住试样的两端,在试样上端将试样拉入上夹具的两个夹块 (第一夹块3和第二夹块4)中间,一端向下拉紧试样7,一端将试样7卡在牛角状夹块(第二夹块4)的沟槽43中,将试样7上下拉直,上部不动,在下部打捻处8将试样7打个捻,再踩踏脚踏开关将两夹块夹紧。(2)将试样另一端拉到下夹具2的牛角状夹块(第二夹块4)的尖端处42,用金属夹6夹住试样7,逆时针旋转金属夹15次,打捻15个。(3)握紧金属夹6的端部,将试样7绕在上夹具1和下夹具2的牛角状夹块的沟槽43中,再绕到下夹具2的两个夹块的中部,给原丝施加一定的预加张力5n,踩踏脚踏开关将两夹块夹紧,试样夹装完毕(有效长度为200mm),如图2所示。按开始键,仪器自动进入测试过程,直至试样断裂。

[0078]

重复试验步骤:按照以上步骤重复退绕约350mm长的试样,重复拉伸 10次,10次拉伸过程中无打滑现象,观察10个检测数据和拉伸曲线,去掉一个打滑值一个最低,保留8个有效试样,取平均值作为检测结果,检测结果见表2。

[0079]

表2 2#样品力学性能检测结果(t800/12k原丝)

[0080][0081]

实施例3

[0082]

本实施例用于对聚丙烯腈基碳纤维预氧丝的力学性能进行检测;其中,待测原丝为t700级碳纤维12k预氧丝样品,具体包括以下步骤:

[0083]

建立拉伸试验方法步骤:设定力学性能试验机的拉伸速度为80mm/min、模量取杨氏模量算法、模量取值点设置为应变取值范围的0.1-0.5%、数据采集速度设置为10ms、试验次数为10次、各力值的计算公式按 gb/t3362-2005和gb/t1446的规定进行了设置,建立

t800级12k预氧丝的拉伸试验方法;

[0084]

仪器调整和准备步骤:如图1和图2所示,将夹具(上夹具1、下夹具 2)的气体连接口5连接到压缩空气管路上,设定夹具用压缩空气为0.50mpa,调整上夹具1和下夹具2之间的距离;使上夹具1和下夹具2之间的距离为100mm,并将试验机的载荷和位移调整到零点。其中,夹具选型为1kn。输入样品编号1和截面积a。

[0085]

夹装试样及拉伸步骤:去掉卷装样品上最外层原丝,保证样品表面光滑无毛丝毛团。如图1和图2所示,(1)在卷装样品上退绕出约350mm长的试样7,用手捏住试样7的两端,在试样上端将试样拉入上夹具的两个夹块(第一夹块3和第二夹块4)中间,一端向下拉紧试样,一端将试样卡在牛角状夹块(第二夹块4)的沟槽43中,将试样上下拉直,上部不动,在下部打捻处8将试样打个捻,再踩踏脚踏开关将两夹块夹紧。(2)将试样另一端拉到下夹具2的牛角状夹块(第二夹块4)的尖端处42,用金属夹6 夹住试样7,逆时针旋转金属夹15次,打捻15个。(3)握紧金属夹6的端部,将试样7绕在上夹具和下夹具的牛角状夹块的沟槽43中,再绕到下夹具的两个夹块的中部,给原丝施加一定的预加张力5n,踩踏脚踏开关将两夹块夹紧,试样夹装完毕(有效长度为200mm),如图2所示。按开始键,仪器自动进入测试过程,直至试样断裂。

[0086]

重复试验步骤:按照以上步骤重复退绕约350mm长的试样,重复拉伸 10次,10次拉伸过程中无打滑现象,观察10个检测数据,无异常高值或低值,去掉较低的两个试样,保留8个有效试样,取平均值作为检测结果,检测结果见表3。

[0087]

表3 3#样品力学性能检测结果(t800/12k预氧丝)

[0088][0089]

综上,本发明实施例的方案给出了具体的碳纤维原丝、预氧丝束丝力学拉伸性能方法,该方法具有操作简单、快速、重复性好、数据离散系数小,准确度高的优点,适于在行业内推广使用。

[0090]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。