1.本发明属于滑动轴承技术领域,具体涉及一种基于神经网络的径向滑动轴承油膜力快速计算方法。

背景技术:

2.随着科技的不断发展,旋转机械设备广泛应用于军工、航空航天和航海等尖端领域。因此,旋转机械设备的工作条件日渐恶劣,在高速、高温、重载条件下,研究旋转机械设备中径向滑动轴承转子系统的动力学特性可以有效地提高旋转机械设备的可靠性、安全性。在此工作条件下,径向滑动轴承转子系统在工作过程中会受到冲击、摆动、爆炸等,每一时刻径向滑动轴承的轴心平衡位置、油膜厚度以及作用在径向滑动轴承上的载荷都会发生变化,从而导致滑动轴承产生非线性油膜力,整个径向滑动轴承转子系统的动态特性表现出强烈的非线性。因此,快速、准确地求解滑动轴承非线性油膜力对于研究径向滑动轴承转子系统的动力学特性至关重要。

3.径向滑动轴承的非线性油膜力是导致整个轴承转子系统动力学特性非线性的主要原因,传统求解滑动轴承非线性油膜力是通过求解reynolds方程得到滑动轴承的压力分布,计算径向滑动轴承的刚度和阻尼,再通过求解运动微分方程得到滑动轴承的油膜力。这种计算方法计算时间较长,计算效率低,局限性较大,无法有效地求解径向滑动轴承的非线性油膜力。因此,为了研究径向滑动轴承转子动力学特在恶劣工况条件下的非线性动力学特性,急需一种计算效率高、适用性强的径向滑动轴承非线性油膜力计算方法。

技术实现要素:

4.本发明目的在于针对径向滑动轴承转子系统在冲击、爆炸等恶劣工况条件下,滑动轴承的非线性油膜力计算效率较低,提供了一种基于神经网络的径向滑动轴承油膜力快速计算方法,该方法计算结果包含非线性油膜力f

x

和fy、轴心轨迹可行域a。该方法的已知条件包括滑动轴承参数、材料参数和润滑油参数。

5.本发明采用如下技术方案来实现的:

6.一种基于神经网络的径向滑动轴承油膜力快速计算方法,包括以下步骤:

7.1)根据给定的径向滑动轴承参数、材料参数,建立滑动轴承的reynolds方程并确定其边界条件;

8.2)将径向滑动轴承的油膜区域展开得到reynold方程的求解域r并将其划分为均匀的四边形网格以便后续用有限差分法快速求解reynolds方程;

9.3)根据给定的径向滑动轴承类型及参数计算径向滑动轴承的油膜厚度h(θ),令h(θ)等于零计算出径向滑动轴承的轴心轨迹可行域a;

10.4)在径向滑动轴承的轴心轨迹可行域a内任取一点作为滑动轴承的偏心位置(xi,yi),i为取偏心位置的序号,将偏心位置带入步骤2)的膜厚方程h(θ)得到此偏心位置下膜厚方程;

11.5)将步骤1)建立的reynolds方程无量纲化从而减少自变量数目并提高计算精度,利用有限差分法按步骤2)划分的网格根据边界条件求解无量纲化后的reynolds方程计算出径向滑动轴承的无量纲油膜压力分布,将油膜压力有量纲化最终结果为p;

12.6)利用步骤5)得到的油膜压力分布p,通过积分计算出油膜力f

xi

、f

yi

;

13.7)根据油膜压力分布p等于轴承承受的外部激励载荷计算得到偏心位置(xi,yi)的速度

14.8)重复上述步骤4)-步骤8)2000次,得到2000组偏心位置(xi,yi)、速度)、速度和油膜力f

xi

、f

yi

,这2000组数据作为训练数据,将训练数据划分为训练集和验证集;

15.9)建立2个前馈神经网络分别对训练集的数据进行训练,计算每一层网络的净输入值、激活值,再利用反向传播算法计算每一层网络的误差值;

16.10)根据误差值修正每一层网络的参数,如果神经网络在验证集错误率未达到要求则调整训练次数和学习率直至其满足要求;

17.11)训练后的前馈神经网络为f

x

、fy的最终预测模型,能够表达油膜力f

x

、fy与偏心位置(x,y)和速度的关系;

18.12)步骤11)得到的油膜力最终预测模型计算径向滑动轴承轴心轨迹可行域a内任意位置滑动轴承的油膜力,在最终网络中输入所需求解偏心点的位置和速度得到最终的油膜力f

x

、fy·

。

19.本发明进一步的改进在于,步骤1)中,reynolds方程为:

[0020][0021]

式中:η为润滑油粘度,ρ为润滑油密度,p为油膜压力,h为油膜厚度,x、y分别为周向和轴向坐标,u为滑动轴承润滑区域的平均速度;

[0022]

reynolds方程的边界条件为:

[0023][0024]

式中:l为径向滑动轴承润滑区域长度,l=2πr,p0为供油压力,b为轴承宽度。

[0025]

本发明进一步的改进在于,步骤3)中,径向滑动轴承的油膜厚度方程如式(3):

[0026]

h(θ)=c

p-x

j cos(θ)-y

j sin(θ)-hgꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0027]

式中,hg根据轴承润滑类型确定,c

p

为轴承间隙,xj,yj为轴承偏心位置的坐标,θ为周向位置角。

[0028]

本发明进一步的改进在于,步骤6)中,x,y方向的径向滑动轴承的油膜力分别为的f

x

和fy,具体计算公式如下:

[0029][0030]

式中,n为瓦块数量,θ为周向位置角,θ1油膜起始角,θ2油膜破裂角。

[0031]

本发明进一步的改进在于,步骤8)中,2000组数据选取1800组数据作为训练集,剩下200组数据作为验证集。

[0032]

本发明进一步的改进在于,步骤9)中,所使用的前馈神经网络共有四层,包括1层输入层、2层中间层和1层输出层,两个前馈神经网络的输出值分别为f

x

和fy,这两个神经网络的结构相同。

[0033]

本发明进一步的改进在于,两个前馈神经网络输入层的输入参数为输出层的输出参数分别为f

x

和fy,隐藏层每个神经元的净输入值z如下式所示:

[0034]

z=w

t

x b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0035]

式中,w

t

=[w1,w2,w3,w4],b为偏置量;

[0036]

前馈神经网络的神经元采用的激活函数为relu函数,其表达式如下式所示:

[0037][0038]

前每一层净输入值z经过激活函数运算后得到神经元的活性值a,计算过程如下式所示:

[0039]al

=f(z

l

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0040]

式中,上坐标l表示前馈神经网络层数的序号,f为激活函数;

[0041]

前馈神经网络通过下面的公式进行信息传播:

[0042]zl

=w

lal-1

b

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0043]al

=f

l

(z

l

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0044]

如上式前馈计算每一层的净输入值z

l

和激活值a

l

,直到最后一层,反向传播计算每一层网络的误差δ

l

、参数w

l

和b

l

的倒数,如式(11),(12),(13)所示:

[0045][0046][0047][0048]

式中,

⊙

是向量点积运算符号,为神经网络计算的输出值,y为训练集中的f

x

和fy;

[0049]

误差δ

l

对每层网络的参数w

l

和b

l

进行更新,如下式所示:

[0050][0051]

式中,α为学习率,根据实际计算需要进行调整。

[0052]

本发明进一步的改进在于,步骤10)中,初步设置训练次数为1000次以上,α为0.01,不断调整训练次数和学习率直至神经网络模型在验证集上的错误率满足要求。

[0053]

本发明至少具有如下有益的技术效果:

[0054]

1)本发明提供了一种径向滑动轴承油膜力快速计算方法,解决了传统计算方法计算恶劣工况条件下径向滑动轴承非线性油膜力计算效率低下、适用范围窄的缺点并且无需计算径向滑动轴承的刚度和阻尼就能实现油膜力的计算。

[0055]

2)本发明基于神经网络的强大学习能力,通过在轴心轨迹可行域a内选取2000个点进行计算得到前馈神经网络的训练数据,建立2个前馈神经网络进行训练分别得到轴承的油膜压力f

x

、fy。最终建立的神经网络模型可快速计算轴心轨迹可行域a内任一点的油膜力,有利于简化后续计算轴承转子系统非线性动力学的计算过程,提高计算效率。

[0056]

3)本发明提出的计算方法是计算转子系统中径向滑动轴承非线性油膜力,具体包括系统轴心轨迹可行域a和非线性油膜力矢量f

x

、fy的计算,详细的考虑了径向滑动轴承的各项参数指标,为后续滑动轴承转子系统非线性动力学特性研究提供了一种快速、高效的非线性油膜力计算方法。

附图说明

[0057]

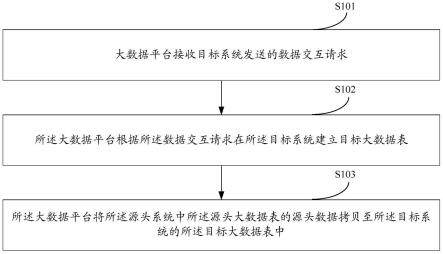

图1为滑动轴承油膜力快速计算方法流程图。

[0058]

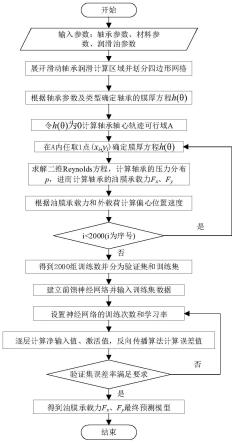

图2为轴心轨迹示意图。

[0059]

图3实例验证-最小油膜厚度对比图。

具体实施方式

[0060]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0061]

如图1所示,其为快速计算方法的流程图,本发明提供的一种基于神经网络的径向滑动轴承油膜力快速计算方法,包括以下步骤:

[0062]

1)根据给定的径向滑动轴承参数、材料参数,建立滑动轴承的reynolds方程并确定其边界条件,reynolds方程表达式如下式所示:

[0063][0064]

式中:η为润滑油粘度,ρ为润滑油密度,p为油膜压力,h为油膜厚度,x、y分别为周向和轴向坐标,u为滑动轴承润滑区域的平均速度;

[0065]

reynolds方程的边界条件为:

[0066][0067]

式中:l为径向滑动轴承润滑区域长度,l=2πr,p0为供油压力,b为轴承宽度。

[0068]

2)将径向滑动轴承的油膜区域展开得到reynold方程的求解域r并将其划分为均匀的四边形网格;

[0069]

3)根据给定的径向滑动轴承类型及参数计算滑动轴承的油膜厚度h(θ),膜厚方程表达式如下式所示,轴承的轴心轨迹可行域a如图2所示。

[0070]

h(θ)=c

p-xjcos(θ)-yjsin(θ)-hgꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0071]

式中,hg根据轴承润滑类型确定,c

p

为轴承间隙,xj,yj为轴承偏心位置的坐标,θ为

周向位置角。

[0072]

4)在径向滑动轴承的轴心轨迹可行域a内任取一点作为滑动轴承的偏心位置(xi,yi),i为取偏心位置的序号,将偏心位置带入步骤3)中的膜厚方程得到此位置下的膜厚方程膜厚方程。

[0073]

5)将步骤1)建立的reynolds方程无量纲化从而减少自变量数目并提高计算精度,利用有限差分法按步骤2)划分的网格并根据边界条件求解无量纲化后的reynolds方程计算出径向滑动轴承的无量纲油膜压力分布,将油膜压力有量纲化最终结果为p;

[0074]

6)利用步骤5)得到的油膜压力分布p,通过积分计算出油膜力f

xi

、f

yi

,膜力表达式如下式所示:

[0075][0076]

式中,n为瓦块数量,θ为周向位置角,θ1油膜起始角,θ2油膜破裂角。

[0077]

7)偏心位置(xi,yi)的速度可根据压力分布p等于轴承承受的外部激励载荷计算得到;

[0078]

8)重复上述步骤4)-步骤8)2000次,得到2000组偏心位置(xi,yi)、速度)、速度和油膜力f

xi

、f

yi

,这2000组数据作为训练数据,将训练数据划分为训练集和验证集;

[0079]

9)建立2个前馈神经网络分别对训练集的数据进行训练,计算每一层网络神经元入值、激活值,两个前馈神经网络输入层的输入参数为输出层的输出参数分别为f

x

、fy。隐藏层每个神经元的净输入值z如下式所示:

[0080]

z=w

t

x b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0081]

式中,w

t

=[w1,w2,w3,w4],b为偏置量

[0082]

前馈神经网络的神经元采用的激活函数为relu函数,其表达式如下式所示:

[0083][0084]

前每一层净输入值z经过激活函数运算后得到神经元的活性值a,计算过程如下式所示:

[0085]al

=f(z

l

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0086]

式中,上坐标l表示前馈神经网络层数的序号,f为激活函数。

[0087]

前馈神经网络通过下面的公式进行信息传播:

[0088]zl

=w

lal-1

b

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0089]al

=f

l

(z

l

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0090]

如上式前馈计算每一层的净输入值z

l

和激活值a

l

,直到最后一层,反向传播计算每一层网络的误差δ

l

、参数w

l

和b

l

的倒数,如式(11),(12),(13)所示:

[0091]

[0092][0093][0094]

式中,

⊙

是向量点积运算符号,为神经网络计算的输出值,y为训练集中的f

x

和fy。

[0095]

10)根据误差值δ

l

对每层网络的参数w

l

和b

l

进行修正更新,如下式所示:

[0096][0097]

式中,α为学习率,可根据实际计算需要进行调整。

[0098]

初步设置训练次数为1000次以上,α为0.01。如果神经网络在验证集错误率未达到要求则调整训练次数和学习率直至其满足要求

[0099]

11)训练后的前馈神经网络为f

x

、fy的最终预测模型,能够表达油膜力f

x

、fy与偏心位置(x,y)和速度的关系。

[0100]

12)步骤11)得到的最终网络模型可以计算径向滑动轴承轴心轨迹可行域a内任意位置滑动轴承的油膜力,在最终网络中输入所需求解偏心点的位置和速度得到最终的油膜力f

x

、fy·

。

[0101]

实施例

[0102]

为了证明本发明的优势,选择一个径向滑动轴承,其基本参数如表1所示。

[0103]

表1径向滑动轴承基本参数

[0104]

轴承参数数值轴承半径0.03177m轴承间隙30.48μm角速度1500rpm轴承长度0.021882m润滑油粘度0.0065644pa*s

[0105]

如表2所示,选择该滑动轴承在多组不同转角下的的油膜力f

x

、fy·

作为输入,分别使用有限元法和本方法去计算滑动轴承的最小油膜厚度进行对比,有限元法是通过求解reynolds方程计算出滑动轴承的偏心位置xf、yf,本发明初始选择一个初始偏心位置(x0,y0)使得预测模型的计算结果f

x0

、f

y0

小于输入的f

x

、fy·

,选择另一个偏心位置(x1,y1)使得预测模型的计算结果f

x1

、f

y1

大于输入的f

x

、fy,使用二分法不断调用预测模型计算油膜力,当计算的油膜力与输入的油膜力误差小于0.1%时,此时的偏心位置(x2,y2)即为神经网络的计算结果,根据偏心位置计算出滑动轴承在f

x

、fy下的最小油膜厚度,两种计算方法的结果如图3所示。

[0106]

表2油膜力输入表(部分)

[0107]

[0108][0109]

两种方法的计算速度如表3所示,可以看到本发明的计算结果与传统有限元法相比误差较小且计算速度较快。

[0110]

表3计算效率对比

[0111] 有限元法本发明计算时间/s40002

[0112]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。