面罩结构体及vr眼镜

技术领域

1.本发明属于vr技术领域,具体涉及一种面罩结构体,同时还涉及一种vr眼镜。

背景技术:

2.众所周知,虚拟现实(virtual reality,vr)眼镜是一种头戴式显示设备,同时,随着互联网技术的发展,虚拟现实技术逐渐普及,眼镜作为连接虚拟现实的视觉媒介,市场火爆。

3.常规的vr眼镜包括眼镜成像部件、眼镜佩戴部件,其中眼镜佩戴部件包括形成在所述眼镜成像部件上且能够贴合用户眼部的面罩结构体和佩戴辅助件,vr眼镜在使用时,将眼镜戴在头上,面罩结构体、眼镜成像部件、面部(额头部、脸颊部、鼻部)之间形成一个的镜腔,然而,为了改善面罩结构体与面部接触的舒适度,在面罩结构体的内部或内侧增设柔性体,其中柔性体以发泡的泡沫为主,虽然质地柔软,但是透气性差,佩戴时间稍长,易产生闷热感,影响用户的体验。

4.然而,为了解决上述难题,市场上也出现了采用软垫替换面罩结构体,且软垫包括连续且不间断的晶格结构,该晶格结构包括由晶格元件限定的晶格单元,其中晶格元件由可弹性变形材料制成,也就是说,可以通过3d打印形成弹性垫体,因具有成型过程简单、环保、原料利用率高、可回收、精度高等优势,已被应用于多种场合。这样一来,再一定程度上解决了舒适度和透气性的难题,但是,其存在以下缺陷:

5.1、在实际使用中,由于伴随着熔体收缩、粉末颗粒间结合不牢、空隙多等因素,导致弹性垫体的力学性能不足,尤其是抗压缩性能,然而,最简单的方式就是增加弹性体的厚度,不仅所形成面罩结构体的体积较大,而且直接将眼镜的重心前移,这样一来,造成佩戴承载力不均匀,一旦受到外力碰撞时,容易造成软垫部分会脱开面部,致使眼镜脱落的概率较大;

6.2、为了实现面罩结构体与面部完全贴合,在佩戴辅助件的外力下,将弹性垫体自晶格单元贴合皮肤,此时,存在两个问题:一、由于接触面部部分无法提供均衡的承载力,致使佩戴后局部地方存在压迫感,影响佩戴的舒适度;二、由于自晶格单元直接与皮肤保持压合接触,一旦所形成支撑力不足和佩戴时间长,会在接触皮肤部分形成有压痕。

技术实现要素:

7.本发明所要解决的技术问题是克服现有技术的不足,提供一种全新的面罩结构体。

8.同时本发明还涉及一种vr眼镜。

9.为解决上述技术问题,本发明采取如下技术方案:一种面罩结构体,其包括面部贴合部、外连接部、用于将面部贴合部和外连接部相连的围框部,其中面部贴合部、外连接部及围框部均包括热塑性弹性体,且在部分热塑性弹性体上形成透气的镂空孔。

10.优选地,面部贴合部所对应的热塑性弹性体包括额头贴合部分、位于额头贴合部

分两侧的脸颊贴合部分,其中额头贴合部分和/或脸颊贴合部分设有镂空孔,且贴面后,额头贴合部分、脸颊贴合部分、围框部及眼镜成像部件构成镜腔。也就是说,此时面部贴合部,自重轻,佩戴后的舒适度好,而且与面部接触面积小,所形成的压迫感变小。

11.进一步的,面部贴合部还包括用于将两侧脸颊贴合部分相连接并形成闭合环状的鼻梁贴合部分,其中鼻梁贴合部分也设有镂空孔。在此,通过鼻梁贴合部分的设置,不仅造成所增加重量几乎不计,而且能够进一步的形成有效支撑,这样一来可进一步的减小眼镜佩戴后的压迫感。

12.根据本发明的一个具体实施和与优选方面,额头贴合部分、脸颊贴合部分、鼻梁贴合部分的镂空孔形成晶格点阵结构,其中由形成晶格点阵结构的胞元造型、杆径粗细、孔隙率、密度中的一种或多种改变,以调整面部贴合部的均衡承力和眼镜对面部的压力。这样的结构具有良好的力学性能和美观性,而且,针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标。

13.优选地,面部贴合部和外连接部自轮廓边连接形成围框部,且连接处倒角或圆角过渡。进一步增强整体美观性。

14.根据本发明的又一个具体实施和与优选方面,围框体上形成镂空孔;或/和,围框体上形成镂空孔形成晶格点阵结构,其中由形成晶格点阵结构的胞元造型、杆径粗细、孔隙率、密度中的一种或多种改变,以调整面部贴合部的均衡承力和眼镜对面部的压力。这样的结构具有良好的力学性能和美观性,而且,针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标。

15.优选地,围框部包括外框体或/和内框体,其中外框体将面部贴合部和外连接部的外轮廓边缘连接,内框体将面部贴合部和外连接部的内轮廓边缘连接。也就是说,围框部可以是单层,也可以是双层或多层,其根据所提供的压缩性能的需要进行选择,这样具有良好的实用性。

16.此外,外连接部包括呈闭合环状的安装本体,其中眼镜成像部件安装在安装本体内,且安装本体上未形成镂空孔。避免安装本体的镂空造成视觉上的干扰,影响vr显示的效果。

17.根据本发明的又一个具体实施和优选方面,在热塑性弹性体上形成有弹性树脂层,弹性树脂层至少形成在热塑性弹性体的内部孔隙中并与热塑性弹性体之间结合。也就是说,通过弹性树脂层的结合,不仅对厚热塑性弹性体的厚度和重量变化小,而且还能够大幅度改善其压缩性能。

18.优选地,弹性树脂层还形成在热塑性弹性体的外表面;和/或,弹性树脂层的质量为热塑性弹性体质量的10%~50%。

19.进一步的,组成弹性树脂层的弹性树脂的硬度为50a邵氏硬度以上、40d邵氏硬度以下,25℃下的粘度小于12000cp,抗拉强度为5mpa以上,断裂伸长率为120%以上;且所述热塑性弹性体和所述弹性树脂层形成的面罩结构体在被压缩至形变为50%时所需的压力大于200n。

20.优选地,热塑性弹性体的镂空孔的孔隙率为5%~40%;和/或,所述热塑性弹性体的密度为0.7-1.1g/cm3。

21.优选地,热塑性弹性体采用包含所述弹性树脂或其原料、固化剂的处理液对所述

的面罩结构体进行涂覆处理形成。

22.优选地,涂覆处理采用的方法为喷涂、浸涂或电镀,涂覆处理时,使所述处理液渗透进入热塑性弹性的内部孔隙之中。

23.在一些具体实施方式中,涂覆处理的时间为5-20min,加热处理的时间为3-12h。

24.进一步地,处理液中弹性树脂的质量浓度为30-60%,固化剂的质量浓度为1%-10%。

25.在一些具体实施方式中,处理液中弹性树脂的质量浓度为40-55%,固化剂的质量浓度为2%-5%。

26.在一些具体实施方式中,加热固化在温度80~100℃下进行,涂覆处理和加热固化为一次,或者在一次结束后,再重复1~3次。

27.此外,组成热塑性弹性体的树脂为选自热塑性聚氨酯树脂、热塑性聚乙烯树脂中的一种或两种的组合。

28.在本发明的一些实施方式中,组成弹性树脂层的弹性树脂为选自聚氨酯树脂、丙烯酸树脂、有机硅树脂中的一种或多种的组合。

29.本发明人通过研究发现,将热塑性弹性体与包含弹性树脂或形成弹性树脂的原料、树脂固化剂的处理液充分接触,并加热固化,弹性树脂会在热塑性弹性体的内部孔隙中以及热塑性弹性体的外表面形成弹性树脂层,弹性树脂与热塑性弹性体固化、粘接、复合,填充热塑性弹性体的内部孔隙,进而可以获得优异力学性能的晶格点阵结构。在相同的重量下,该晶格点阵结构具有更高的抗压缩性能;在达到相同压缩性能的条件下,该材料具有更低的重量。此外,位于热塑性弹性体外表面的弹性树脂层可以降低材料的表面粗糙度,使得晶格点阵结构表面光滑。

30.热塑性弹性体通过3d打印制备。通过调节3d打印温度和激光能量等参数,可以控制热塑性弹性体的烧结密度和孔隙率,进而控制弹性树脂渗透的深度和质量。温度和激光功率越低,打印出的热塑性弹性体的孔隙率越高,晶格点阵结构中弹性树脂的含量也就越高,晶格点阵结构的抗压缩性能越好。

31.在一些具体实施方式中,采用的参数如下:温度为80-140℃,激光功率为30-100w,扫描速率为4000-12000mm/s,扫描间距为0.1-0.3mm。

32.同时,构成热塑性弹性体的点阵胞元结构没有特别限制。点阵胞元结构可以是常见的立方体,星形,八角形,六边形,菱形和四面体等。

33.本发明的另一技术方案是:一种vr眼镜,其包括眼镜成像部件和眼镜佩戴部件,眼镜佩戴部件包括上述的面罩结构体和佩戴辅助件,其中眼镜成像部件与面罩结构体的外连接部对接。

34.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

35.本发明通过热塑性弹性体所形成的立体罩腔,能够使得面罩结构体提供均衡的承载力,不仅降低面罩贴合穿戴时候所形成的压迫感,而且还降低因长期佩戴所造成的皮肤出现压痕的概率,同时相对柔软、透气、自重轻,确保佩戴的舒适度。

附图说明

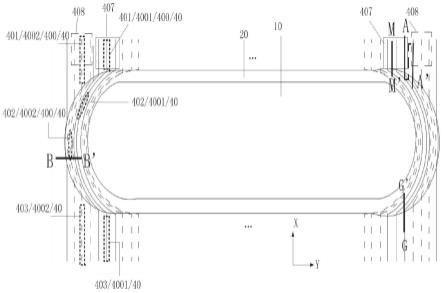

36.图1为实施例1中面罩结构体的结构示意图;

37.图2为图1的主视示意图;

38.图3为实施例2中面罩结构体的结构示意图;

39.图4为实施例3中面罩结构体的结构示意图;

40.其中:1、面罩结构体;10、热塑性弹性体;100、面部贴合部;a、额头贴合部分;b、两侧的脸颊贴合部分;c、鼻梁贴合部分;101、外连接部;f、安装本体;102、围框部;d、外框体;e、内框体;k、镂空孔。

具体实施方式

41.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

42.实施例1

43.如图1和图2所示,本实施例的vr眼镜包括眼镜成像部件、眼镜佩戴部件,其中眼镜佩戴部件包括形成在所述眼镜成像部件上且能够贴合用户眼部的面罩结构体1和佩戴辅助件。

44.具体的,面罩结构体1包括热塑性弹性体10和弹性树脂层。

45.热塑性弹性体10包括面部贴合部100、外连接部101、用于将面部贴合部100和外连接部101相连的围框部102,其中眼镜成像部件与面罩结构体1的外连接部101对接。

46.面部贴合部100包括额头贴合部分a、位于额头贴合部分a两侧的脸颊贴合部分b、用于将两侧脸颊贴合部分v相连接并形成闭合环状的鼻梁贴合部分c。

47.额头贴合部分a、两侧的脸颊贴合部分b、鼻梁贴合部分c均形成透气的镂空孔k,且贴面后,额头贴合部分a、脸颊贴合部分b、围框部102及眼镜成像部件构成镜腔。

48.也就是说,面部贴合部100和外连接部101自轮廓边连接形成围框部102,且连接处倒角或圆角过渡。进一步增强整体美观性。

49.围框体102上形成镂空孔k,且镂空孔k形成晶格点阵结构,其中由形成晶格点阵结构的胞元造型、杆径粗细、孔隙率、密度中的一种或多种改变,以调整面部贴合部的均衡承力和眼镜对面部的压力。这样的结构具有良好的力学性能和美观性,而且,针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标。

50.围框部102包括外框体d和内框体e,其中外框体d将面部贴合部100和外连接部101的外轮廓边缘连接,内框体e将面部贴合部100和外连接部101的内轮廓边缘连接。

51.外连接部101包括呈闭合环状的安装本体f,其中眼镜成像部件安装在安装本体f内,且安装本体f上未形成镂空孔。避免安装本体的镂空造成视觉上的干扰,影响vr显示的效果。

52.本例中,为了增强面罩结构体1的压缩性能,在热塑性弹性体上形成有弹性树脂层,弹性树脂层一部分形成在热塑性弹性体的内部孔隙中并与热塑性弹性体之间结合、另一部分形成在热塑性弹性体的外表面。这样一来,面罩结构体1在被压缩至形变为50%时所需的压力大于200n。因此,通过弹性树脂层的结合,不仅对厚热塑性弹性体的厚度和重量变化小,而且还能够大幅度改善其压缩性能。

53.热塑性弹性体的孔隙率为5%~30%,且通过粉末烧结成型3d打印成型。

54.组成弹性树脂层的弹性树脂的硬度为50a邵氏硬度以上、40d邵氏硬度以下,25℃下的粘度小于12000cp,抗拉强度为5mpa以上,断裂伸长率为120%以上。

55.弹性树脂层的质量为热塑性弹性体质量的10%~20%。提升晶格点阵结构的强度、弹性、抗冲击性能,且保证弹性缓冲能力足够前提下,最佳化的减轻重量。

56.热塑性弹性体通过3d打印制备。通过调节3d打印温度和激光能量等参数,可以控制热塑性弹性体的烧结密度和孔隙率,进而控制弹性树脂渗透的深度和质量。温度和激光功率越低,打印出的热塑性弹性体的孔隙率越高,晶格点阵结构中弹性树脂的含量也就越高,晶格点阵结构的抗压缩性能越好。

57.在一些具体实施方式中,采用的参数如下:温度为80-140℃,激光功率为30-100w,扫描速率为4000-10000mm/s,扫描间距为0.1-0.3mm。

58.同时,面罩结构体1成型过程包括如下步骤:

59.1)以热塑性聚氨酯tpu为原料,通过粉末烧结成型3d打印出热塑性弹性体,其工艺参数为主温100-120℃,激光功率50w,扫描速率8000mm/s,扫描间距0.2mm。

60.2)将商购的质量浓度为45%的聚氨酯树脂溶液94质量份、异氰酸酯类固化剂6质量份,用高速搅拌器混合分散均匀得到浸渍处理液,其中聚氨酯树脂的硬度为60a,25℃下的粘度为8000cp,抗拉强度为10mpa,断裂伸长率为200%。

61.3)将打印出的热塑性弹性体浸泡于步骤2)制备的浸渍处理液中8min,取出后甩干,然后放入80

±

2℃真空烘箱中固化2.5h,得到面罩结构体。

62.由上述过程得到的热塑性弹性体的烧结密度和孔隙率,以及热塑性弹性体在聚氨酯树脂处理前和处理后的重量、压缩形变50%时的压力,料压缩形变50%时压力由处理前的2n增加至7n,制备的热塑性弹性体的密度为1.05g/cm3,且面罩结构体1的重量由处理前的40g增加至45g(而现有的面罩结构体1在达到相同压力的前提下,其面罩结构体1重量一般在200g)。

63.实施例2

64.如图3所示,本实施例的vr眼镜包括眼镜成像部件、眼镜佩戴部件,其中眼镜佩戴部件包括形成在所述眼镜成像部件上且能够贴合用户眼部的面罩结构体1和佩戴辅助件。

65.具体的,面罩结构体1与实施例1结构基本相同,不同之处如下。

66.本例中,面部贴合部100包括额头贴合部分a、位于额头贴合部分a两侧的脸颊贴合部分b,其中额头贴合部分a和两侧的脸颊贴合部分b均呈向内弯曲的弧形。也就是说,本例中,没有设置鼻梁部分,因此,两侧脸颊贴合部分b向中部延伸后断开设置,但是需要说明的是,其贴面后,额头贴合部分a、脸颊贴合部分b、围框部102及眼镜成像部件构成镜腔。

67.额头贴合部分a和脸颊贴合部分b上形成的镂空孔构成晶格点阵结构,同时,围框部102为单层结构,并且采用圆角过渡,而且围框部102所对应的额头贴合部分a形成外框体d和内框体e,具体的,不管是单层外框体d,还是双层的外框体d和内框体e均呈晶格点阵结构,而且同样由形成晶格点阵结构的胞元造型、杆径粗细、孔隙率、密度的改变,以调整面部贴合部的均衡承力和眼镜对面部的压力。这样的结构具有良好的力学性能和美观性,而且,针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标。

68.本例中,面部贴合部100的孔隙率大于围框部102的孔隙率。

69.此外,面罩结构体1成型过程包括如下步骤:

70.1)以热塑性聚氨酯tpu为原料,通过粉末烧结成型3d打印出热塑性弹性体,其工艺参数为主温100-120℃,激光功率80w,扫描速率8000mm/s,扫描间距0.2mm;

71.2)将商购质量浓度为约55%的丙烯酸树脂溶液98质量份、固化剂4,4'-亚甲基双(2-甲基环己基胺)2质量份,用高速搅拌器混合分散均匀得到浸渍处理液,其中,丙烯酸树脂的硬度为70a,25℃下的粘度为10000cp,抗拉强度为12mpa,断裂伸长率为180%;

72.3)将打印出的tpu热塑性弹性体浸泡于浸渍处理液中10min,取出后甩干,然后放入80℃真空烘箱中固化5h,得到面罩结构体;

73.4)将固化后的面罩结构体再次置于浸渍处理液中,浸泡10min、甩干、固化。

74.也就是说,所形成的面罩结构体1中热塑性弹性体表面形成有两层弹性树脂层,材料压缩形变50%时压力由处理前的2.4n增加至9n。制备的热塑性弹性体的密度为1.07g/cm3,面罩结构体1的重量由处理前的40g增加至47g(而现有的面罩结构体1在达到相同压力的前提下,其面罩结构体1重量一般在200g)。

75.实施例3

76.如图4所示,本实施例的vr眼镜包括眼镜成像部件、眼镜佩戴部件,其中眼镜佩戴部件包括形成在所述眼镜成像部件上且能够贴合用户眼部的面罩结构体1和佩戴辅助件。

77.具体的,面罩结构体1与实施例2结构基本相同,不同之处如下。

78.本例中,面部贴合部100也不包括设置鼻梁部分,因此,两侧脸颊贴合部分b向中部延伸后断开设置,但是需要说明的是,其贴面后,额头贴合部分a、脸颊贴合部分b、围框部102及眼镜成像部件构成镜腔。

79.同时,额头贴合部分a和两侧的脸颊贴合部分b、单层结构的围框部102均呈向内弯曲的斜面。

80.本例中,额头贴合部分a和脸颊贴合部分b上形成的镂空孔构成晶格点阵结构,同时,围框部102为单层结构,并且采用圆角过渡,而且围框部102所对应的额头贴合部分a形成外框体d和内框体e,具体的,不管是单层外框体d,还是双层的外框体d和内框体e均呈晶格点阵结构,而且同样由形成晶格点阵结构的胞元造型、杆径粗细、孔隙率、密度的改变,以调整面部贴合部的均衡承力和眼镜对面部的压力。这样的结构具有良好的力学性能和美观性,而且,针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标。

81.本例中,面部贴合部100的孔隙率大于围框部102的孔隙率。

82.同时,面罩结构体1成型过程包括如下步骤:

83.1)以热塑性聚氨酯tpu为原料,通过粉末烧结成型3d打印出热塑性弹性体,其工艺参数为主温100-120℃,激光功率80w,扫描速率8000mm/s,扫描间距0.2mm;

84.2)将商购质量浓度为约55%的丙烯酸树脂溶液98质量份、固化剂4,4'-亚甲基双(2-甲基环己基胺)2质量份,用高速搅拌器混合分散均匀得到浸渍处理液,其中,丙烯酸树脂的硬度为70a,25℃下的粘度为10000cp,抗拉强度为12mpa,断裂伸长率为180%;

85.3)将打印出的tpu热塑性弹性体浸泡于浸渍处理液中10min,取出后甩干,然后放入80℃真空烘箱中固化5h,得到面罩结构体;

86.4)将固化后的面罩结构体再次置于浸渍处理液中,浸泡10min、甩干、固化。

87.也就是说,面罩结构体1成型过程中,面罩结构体1中热塑性弹性体表面形成有三层弹性树脂层,材料压缩形变50%时压力由处理前的2.5n增加至11n,制备的热塑性弹性体的密度为1.08g/cm3,且面罩结构体1的重量由处理前的40g增加至49g(而现有的面罩结构体1在达到相同压力的前提下,其面罩结构体1重量一般在200g)。

88.因此,本发明具有以下优势:

89.1、本技术通过热塑性弹性体所形成的立体罩腔,能够使得面罩结构体提供均衡的承载力,不仅降低面罩贴合穿戴时候所形成的压迫感,而且还降低因长期佩戴所造成的皮肤出现压痕的概率,同时相对柔软、透气、自重轻,确保佩戴的舒适度。

90.2、本技术通过热塑性弹性体与弹性树脂涂层的复合,使弹性树脂渗入热塑性弹性体的内部孔隙中并且使二者紧密结合,出乎意料地,在不影响热塑性弹性体优势性能的前提下,显著提高了材料的抗压缩性能,而同时材料的体积不变,重量仅有微小的增加。相比未复合弹性树脂涂层的热塑性弹性体,在达到相同的抗压缩性能时,本发明的晶格点阵结构的体积显著更小、重量显著更轻;在重量相同时,本技术的晶格点阵结构的抗压缩性能显著更高。

91.3、本技术采用3d打印制备热塑性弹性体,并采用涂覆处理和固化工艺,一方面,通过调节3d打印温度和激光功率等参数,可以控制热塑性弹性体的烧结密度和孔隙率,进而控制弹性树脂渗透的深度和质量,最终控制晶格点阵结构压缩性能改善的程度,因此,可以灵活制备各种性能的晶格点阵结构,以满足各种应用场景下的个性化需求。另一方面,采用涂覆处理和固化工艺,热塑性弹性体与弹性树脂涂层之间结合更加充分和紧密,有助于提升晶格点阵结构的强度和使用寿命。

92.4、所涉及的晶格结构是一种很特别的结构,通过晶格结构设计的产品,可以通过一种或多种不同的晶格结构组合形成特定的结构,这样的结构具有良好的力学性能和美观性。针对不同的应用场景,可以设计不同的晶格结构进行组合运用来达到目标场景需要的性能指标;同时一旦受到外力碰撞时,能够形成均衡承力,且贴合面也不会轻易脱开面部,致使眼镜脱落的概率较小。

93.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。