1.本发明涉及燃气轮机技术领域,尤其是一种船用燃气轮机滑油系统及其调整方法。

背景技术:

2.船用燃气轮机作为一种高速旋转的动力装置,工作时伴有高频率的变工况,转子高速旋转及转子转速变化时,会在轴瓦间产生大量的热量,为了带走轴承腔内各接合面之间形成的硬夹杂物,并带走由于摩擦所产生的热量和高温区域传给滑油的热量,燃气轮机需要滑油系统进行润滑。

3.随着燃气轮机的运行,机带滑油泵运行状态会改变,同时滑油轴承腔室石墨密封状态也会改变,为了保证各轴承润滑及滑油腔室的滑油压力满足要求,需要对滑油系统进行调整以保证燃气轮机的稳定运行。

4.燃气轮机完成首次安装后,滑油系统的供油压力及轴承腔室滑油压力一般不在运行要求范围内;在燃气轮机运行一定时间后,机带滑油泵运行状态会改变,滑油轴承腔室石墨密封状态也会改变,这样滑油供油压力及滑油轴承腔室压力也会改变,不在运行要求范围内,如果滑油系统不做调整,随着运行会造成轴承磨损,出现重大事故。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的船用燃气轮机滑油系统及其调整方法,对燃气轮机投运后,进行一系列的滑油系统调试,保证燃气轮机稳定运行。

6.本发明所采用的技术方案如下:

7.一种船用燃气轮机滑油系统,包括滑油泵,滑油泵上引出有供油总管路和回油总管路,滑油泵上设有滑油调节螺钉,

8.所述供油总管路上沿着滑油流向设有:燃气轮机本体、滑油压力调节箱、滑油压力调节组件;

9.所述燃气轮机本体与滑油压力调节箱之间连接有高压压气机后轴承回油管路、低压涡轮后轴承回油管路;所述滑油压力调节组件上设有粗调螺杆和微调螺钉,滑油压力调节组件输出的滑油流至滑油分离器中,

10.所述滑油分离器与回油总管路连通,滑油回流至滑油泵中。

11.作为上述技术方案的进一步改进:

12.所述燃气轮机本体、滑油压力调节箱上均引出有回流分路,回流分路连通至回油总管路上。

13.所述回油泵上设有机带滑油吸油管路、机带滑油回油管路。

14.一种船用燃气轮机滑油系统的调整方法,包括如下步骤:

15.步骤一:在慢车工况下,判断供油压力与供油范围的关系;

16.步骤二:如果供油压力小于供油范围,则转动调节螺钉加压,直至滑油的供油压力满足预期要求;

17.如果供油压力大于供油范围,则反向转动调节螺钉降压,直至滑油的供油压力满足预期要求;

18.在滑油的供油压力满足预期后,燃气轮机本体全功率区间运行,通过如下公式计算高压压气机后轴承、低压涡轮后轴承处的滑油腔室的密封压力降:

19.δp

高压后轴承腔室

=p

低压压气机-p

高压压气机后轴承密封空气管路-p

滑油压力调节箱

20.δp

低压涡轮后轴承腔室

=δp

低压压气机-p

低压涡轮后轴承密封空气管路-p

滑油压力调节箱

21.式中:

22.δp

高压后轴承腔室

为高压压气机后轴承处的滑油腔室密封压力降,

23.p

低压压气机

为低压压气机后测量的静压;

24.p

高压压气机后轴承密封空气管路

为从低压压气机后到高压压气机后轴承送空气的管路静压损失;

25.p

滑油压力调节箱

为滑油压力调节箱的压力;

26.δp

低压涡轮后轴承腔室

为低压涡轮后轴承处的滑油腔室密封压力降;

27.p

低压涡轮后轴承密封空气管路

从低压压气机后到低压涡轮后轴承送空气的管道静压损失;

28.上述单位均为mpa;

29.δp

高压后轴承腔室

、δp

低压涡轮后轴承腔室

的取值范围均要求落在同一压力范围内;

30.步骤三:计算燃气轮机在50%功率的工作状态下的δp

低压涡轮后轴承腔室

的值,判断该值是否落入预期压力范围内,根据该值与预期压力范围的大小关系,调节滑油压力调节组件,使燃气轮机在50%功率的工作状态下的δp

低压涡轮后轴承腔室

的值落入预期压力范围内。

31.作为上述技术方案的进一步改进:

32.δp

高压后轴承腔室

、δp

低压涡轮后轴承腔室

的取值范围均要求落在0-0.15mpa内。

33.步骤三中,

34.若δp

低压涡轮后轴承腔室

的值超出预期压力范围,则增大滑油压力调节箱的压力,此时燃气轮机继续运行功率不变,通过微调螺钉实现压力调节;

35.若δp

低压涡轮后轴承腔室

的值低于预期压力范围,则降低滑油压力调节箱的压力,通过微调螺钉或粗调螺杆实现压力调节。

36.若微调螺钉调节后,δp

低压涡轮后轴承腔室

的值仍不符合预期压力范围,

37.δp

低压涡轮后轴承腔室

的值超出预期压力范围时,停机,将微调螺钉复位,然后调节粗调螺杆,再次启动燃气轮机,使δp

低压涡轮后轴承腔室

的值落在预期压力范围内;

38.δp

低压涡轮后轴承腔室

的值低于预期压力范围,微调螺钉不动,停机后调整粗调螺杆,再次启动燃气轮机,直至δp

低压涡轮后轴承腔室

的值落入预期压力范围。

39.粗调螺杆每次调节时,转动半圈。

40.本发明的有益效果如下:

41.本发明操作方便,通过初步判定、二次调节的方式,调节燃气轮机运行过程中的滑油压力,保证各轴承及滑油腔室的滑油压力始终满足运行要求,保障了燃气轮机的稳定运行。

42.本发明中,先采用微调的方式初步调整供油压力,再在全功率区间运行的前提下,

计算压力降,通过判断压力降是否落在预期的要求范围内,再次调节滑油压力调节箱内的压力,从而调整滑油腔室的密封压力降;进而保证燃气轮机的正常运行。

附图说明

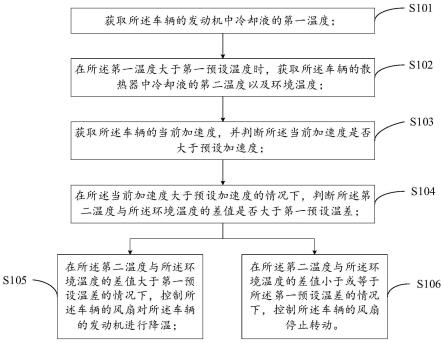

43.图1为本发明的滑油系统结构示意图。

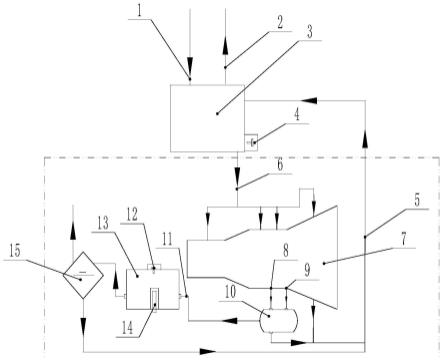

44.图2为本发明的调整方法思路框图。

45.其中:1、机带滑油吸油管路;2、机带滑油回油管路;3、滑油泵;4、调节螺钉;5、回油总管路;6、供油总管路;7、燃气轮机本体;8、高压压气机后轴承回油管路;9、低压涡轮后轴承回油管路;10、滑油压力调节箱;11、滑油压力调节管路;12、微调螺钉;13、滑油压力调节组件;14、粗调螺杆;15、滑油分离器。

具体实施方式

46.下面结合附图,说明本发明的具体实施方式。

47.如图1所示,本实施例的船用燃气轮机滑油系统,包括滑油泵3,滑油泵3上引出有供油总管路6和回油总管路5,滑油泵3上设有滑油调节螺钉4,

48.供油总管路6上沿着滑油流向设有:燃气轮机本体7、滑油压力调节箱10、滑油压力调节组件13;

49.燃气轮机本体7与滑油压力调节箱10之间连接有高压压气机后轴承回油管路8、低压涡轮后轴承回油管路9;滑油压力调节组件13上设有粗调螺杆14和微调螺钉12,滑油压力调节组件13输出的滑油流至滑油分离器15中,

50.滑油分离器15与回油总管路5连通,滑油回流至滑油泵3中。

51.燃气轮机本体7、滑油压力调节箱10上均引出有回流分路,回流分路连通至回油总管路5上。

52.回油泵上设有机带滑油吸油管路1、机带滑油回油管路2。

53.如图2所示,本实施例的船用燃气轮机滑油系统的调整方法,包括如下步骤:

54.步骤一:在慢车工况下,判断供油压力与供油范围的关系;

55.步骤二:如果供油压力小于供油范围,则转动调节螺钉4加压,直至滑油的供油压力满足预期要求;

56.如果供油压力大于供油范围,则反向转动调节螺钉4降压,直至滑油的供油压力满足预期要求;

57.在滑油的供油压力满足预期后,燃气轮机本体7全功率区间运行,通过如下公式计算高压压气机后轴承、低压涡轮后轴承处的滑油腔室的密封压力降:

58.δp

高压后轴承腔室

=p

低压压气机-p

高压压气机后轴承密封空气管路-p

滑油压力调节箱

ꢀꢀ

(1)

59.δp

低压涡轮后轴承腔室

=δp

低压压气机-p

低压涡轮后轴承密封空气管路-p

滑油压力调节箱

ꢀꢀꢀ

(2)

60.式中:

61.δp

高压后轴承腔室

为高压压气机后轴承处的滑油腔室密封压力降,

62.p

低压压气机

为低压压气机后测量的静压;

63.p

高压压气机后轴承密封空气管路

为从低压压气机后到高压压气机后轴承送空气的管路静压损失;

64.p

滑油压力调节箱

为滑油压力调节箱的压力;

65.δp

低压涡轮后轴承腔室

为低压涡轮后轴承处的滑油腔室密封压力降;

66.p

低压涡轮后轴承密封空气管路

从低压压气机后到低压涡轮后轴承送空气的管道静压损失;

67.上述单位均为mpa;δp

高压后轴承腔室

、δp

低压涡轮后轴承腔室

的取值范围均要求落在同一压力范围内;

68.步骤三:计算燃气轮机在50%功率的工作状态下的δp

低压涡轮后轴承腔室

的值,判断该值是否落入预期压力范围内,根据该值与预期压力范围的大小关系,调节滑油压力调节组件13,使燃气轮机在50%功率的工作状态下的δp

低压涡轮后轴承腔室

的值落入预期压力范围内。

69.δp

高压后轴承腔室

、δp

低压涡轮后轴承腔室的

取值范围均要求落在0-0.15mpa内。

70.步骤三中,

71.若δp

低压涡轮后轴承腔室

的值超出预期压力范围,则增大滑油压力调节箱10的压力,此时燃气轮机继续运行功率不变,通过微调螺钉12实现压力调节;

72.若δp

低压涡轮后轴承腔室

的值低于预期压力范围,则降低滑油压力调节箱10的压力,通过微调螺钉12或粗调螺杆14实现压力调节。

73.若微调螺钉12调节后,δp

低压涡轮后轴承腔室

的值仍不符合预期压力范围,

74.δp

低压涡轮后轴承腔室

的值超出预期压力范围时,停机,将微调螺钉12复位,然后调节粗调螺杆14,再次启动燃气轮机,使δp

低压涡轮后轴承腔室

的值落在预期压力范围内;

75.δp

低压涡轮后轴承腔室

的值低于预期压力范围,微调螺钉12不动,停机后调整粗调螺杆14,再次启动燃气轮机,直至δp

低压涡轮后轴承腔室

的值落入预期压力范围。

76.粗调螺杆14每次调节时,转动半圈。

77.本发明的其中一个具体实施方式如下:

78.步骤一,某台燃气轮机起动至慢车,运行人员观察到滑油进口压力为0.48mpa,不在慢车工况滑油压力范围0.30-0.35mpa内,如若不调整,则滑油压力全功率区间将偏高较多,造成滑油压力损失,同时给安全运行带来隐患。需在线调节机带滑油泵3的调节螺钉4。

79.调节过程为:运行人员为减小油压,拧出调节螺钉4,拧出半圈。滑油进口压力从0.48mpa降至0.40mpa,而后滑油压力稳定在0.40mpa,随后继续拧出半圈,最后滑油压力稳定在0.34mpa。

80.若滑油进口压力低于0.30mpa,应在线通过拧进调节螺钉4来调整,使滑油进口压力增大至大于等于0.30mpa。

81.步骤二,燃气轮机完成慢车运行后,开始全功率区间运行,通过:

82.δp

高压后轴承腔室

=p

低压压气机-p

高压压气机后轴承密封空气管路-p

滑油压力调节箱

10

ꢀꢀꢀ

(1)

83.δp

低压涡轮后轴承腔室

=δp

低压压气机-p

低压涡轮后轴承密封空气管路-p

滑油压力调节箱

10

ꢀꢀꢀꢀꢀꢀ

(2)

84.上述两个公式,来计算得出高压压气机后轴承、低压涡轮后轴承处的滑油腔室密封压力降,判断δp

低压涡轮后轴承腔室

及δp

高压后轴承腔室

是否均在要求范围0-0.15mpa内。

85.步骤三,通过计算,燃气轮机本体7在50%功率状态下运行时,δp

低压涡轮后轴承腔室

为0.18mpa,超出范围值0-0.15mpa,降低低压涡轮后轴承处的滑油腔室密封压力降,需要增大滑油压力调节箱10的压力,此时燃气轮机继续运行功率不变,通过拧进微调螺钉12来调整,通过调整δp

低压涡轮后轴承腔室

降至0.16mpa,但此时仍然超出上述范围值,不能满足要求。

86.但此时已经达到了微调螺钉12调节的极限,停机;将微调螺钉12恢复到原位置,拧

出粗调螺杆14半圈,随后再次起动燃气轮机,发现50%功率δp

低压涡轮后轴承腔室

为0.14mpa,落在预期范围内,其他功率区间也满足运行要求。

87.如若需要增大高压压气机后轴承及低压涡轮后轴承处的滑油腔室密封压力降δp

高压后轴承腔室

、δp

低压涡轮后轴承腔室

,则应降低滑油压力调节箱10的压力,此时应拧退微调螺钉12或拧出粗调螺杆14来完成;微调螺钉12可在线调整,如若不能达到效果,应停机,而后调整粗调螺杆14,随后起动燃气轮机,根据步骤二中计算全工况的高压压气机后轴承、低压涡轮后轴承处的滑油腔室密封压力降再次判断是否继续调整。

88.本发明在调节过程中,依次调节供油压力、压力降、滑油压力调节箱10内的压力,循序渐进地调整燃气轮机本体7的滑油工作状态,在尽量降低滑油压力对燃气轮机本体7的负面影响的前提下,保证快速、精准地调节滑油压力,从而保障燃气轮机本体7的运转。

89.本发明中采用逐步排查、逐步增大调节量的方式,便于找到合适的滑油压力值。

90.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。