1.本发明属于地基处理技术领域,涉及一种高压旋喷施工方法及施工装置。

背景技术:

2.高压旋喷灌浆在工程地基加固处理中应用非常广泛,同时由于高压旋喷灌浆技术作为一种行之有效的防渗施工方法,其也可作为建筑物深基坑或水工大坝的止水帷幕,此外其在水库除险加固工程中也已被广泛应用。

3.高压喷射注浆法主要是应用钻机将带有喷嘴的注浆管深入到土层之中,利用压力将其浆液从喷嘴中进行喷射,以此对土体进行破坏,除此之外,通过提高钻杆,将浆液与土粒进行搅拌混合,等到浆液凝固之后,在土中形成圆柱状的旋喷桩,以此达到加固以及防渗的良好目的。

4.高压喷射注浆法的优势在于:(1)施工简单,在与传统施工方法的对比分析中可以了解到,高压旋喷桩施工方法可以进一步降低施工的复杂性,促使施工演变的更加灵活,并且也可提高施工效率,从某个角度分析,再利用高压旋喷桩施工技术的时候,只需钻机以及高压泥浆泵,在土层中钻一个小孔,便可形成直径较大的柱体;(2)柱体的强度较高,理论分析,高压旋喷注体的强度较高,在粘土形成的柱体当中,柱体直径可达800mm,800mm的柱体可以承载130吨以下的重量,还有一点是当柱液为水泥浆液时,柱体的抗压强度有所提升,柱体的抗压可以达到20mpa;(3)耐久性强,耐久性强是高压旋喷桩的主要特点与优势,因为耐久性强,所带来的加固效应较为稳定,利用其特点与传统的施工方式相比,利用高压旋喷桩进行施工可以缩短一半以上的工期;(4)原料来源广泛,大多数高压旋喷桩主要釆取的是普通硅酸盐水泥,硅酸盐水泥的来源比较广泛,可以达到高速度、高强度以及不沉淀等良好作用;(5)安全无公害,高压设备具有合理的安全系统,可以保证施工的安全性,旋喷桩的施工机具震动比较小,噪音比较低,排出的水泥浆液对水资源不会造成污染。

5.但是随着工程发展的需求,对桩体的直径要求不断加大,其深度远远超过常规的施工深度。普通工法旋喷桩喷嘴直径通常为2mm,旋喷桩最大流量为120l/min,最大压力约为40mpa,难以达到设计要求所需要的桩径及旋喷深度。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种高压旋喷施工方法及施工装置,可以有效提升喷浆速度,减少了水泥浆液的消耗量,提高了水泥浆液料利用率和施工效率,钻杆垂直度更精确,可以制备得到直径更大的旋喷桩,旋喷桩的桩体无搭接无缺陷,质量更有保证。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种高压旋喷施工方法,所述高压旋喷施工方法包括:

9.(1)进行地质勘查、清理地表障碍物,对场地进行平整硬化;

10.(2)测量放线;

11.(3)采用全套管向土体内引孔形成防护孔,在引孔的同时实时监控防护孔的垂直度;

12.(4)向孔洞内沿竖直方向插入防护管;

13.(5)布置钻机,将旋喷钻杆穿过防护管插入土体内;

14.(6)通过旋喷钻杆向土体内同时旋喷高压水、高压气,和高压浆液,旋喷过程中沿竖直方向提升旋喷钻杆,使得浆液与土体充分混合,在土体中形成旋喷桩。

15.本发明提供了一种高压旋喷施工方法,首先,通过旋喷钻杆向土体内旋喷高压水和高压气,高压喷射流切割对土体造成破坏,促使土体内部出现空穴,裂缝得到扩张;同时,随着旋喷钻杆提升置换,在高压水射流切割土体的同时,会将土体内的土粒排出地面,土粒排出之后所遗留下的空隙需要由水泥浆液进行补充;同时向空穴内旋喷高压浆液,实现浆液与土体的充分混合,旋喷钻杆在旋转的过程中往往会在空穴内形成空隙,尤其是在喷射的高压作用下,会朝着与喷嘴移动相反的方向移动,使得土体与浆液搅拌;高压水泥浆液在充填空穴之后吸水固结,还可渗入到沙层之中,形成固结体。高压喷射流在切割破碎土体后,在旋喷桩破碎的边缘仍剩余压力,因此旋喷桩边缘部分的抗压强度要比中心部分的强度要高。采用本发明提供的施工方法可以有效提升喷浆速度,减少了水泥浆液的消耗量,提高了水泥浆液料利用率和施工效率,钻杆垂直度更精确,可以制备得到直径更大的旋喷桩,旋喷桩的桩体无搭接无缺陷,质量更有保证。

16.需要说明的是,本发明提供的施工方法的主体工序集中在步骤(6),但在进行主体施工前的准备工作依然很重要,需要进行多方面的分析考察;例如:(1)在设计文件方面需要实现出多角度与多元化,尤其是建立在技术资料之上,对工程地质勘探的资料进行补充,对施工地点的土质以及埋藏条件进行缜密分析;(2)准备充足的水泥浆液,在室内完成配制,要严格按照设计要求进行配比;(4)进行试桩试验,按照室内实验确定施工喷浆量、水灰比制备水泥浆液,严格按照试桩的结果对喷浆量进行调整,并且实现各项工艺参数的有效性;(5)将原地面按照设计的要求进行整平,根据施工情况布置临时节水设施,在施工范围以外开挖泥浆池;(6)严格按照设计要求进行放样施工,利用木桩定出桩位。

17.作为本发明一种优选的技术方案,步骤(3)中,所述引孔的深度至所述旋喷桩的桩底标高以下。

18.优选地,所述全套管的外径为210~220mm,例如可以是210mm、211mm、212mm、213mm、214mm、215mm、216mm、217mm、218mm、219mm或220mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述全套管的内径为185~190mm,例如可以是185mm、185.5mm、186mm、186.5mm、187mm、187.5mm、188mm、188.5mm、189mm、189.5mm或190mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述防护孔的垂直度精度为1/400。

21.需要说明的是,本发明采用全套管钻机引孔,钻机从地面引孔至桩底标高以下3~5m处,利用全套管钻孔的导向性与套管刚度提高了引孔精度。为了保证垂直度的高要求,及时监测引孔垂直度,引孔垂直度精度要求达到1/400。

22.作为本发明一种优选的技术方案,步骤(4)中,所述防护管的外径为170~175mm,例如可以是170mm、170.5mm、171mm、171.5mm、172mm、172.5mm、173mm、173.5mm、174mm、

174.5mm或175mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述防护管的内径为165~170mm,例如可以是165cm、165.5cm、166cm、166.5cm、167cm、167.5cm、168cm、168.5cm、169cm、169.5cm或170cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述防护管为pvc管。

25.优选地,所述防护管的外壁与所述防护孔的内壁之间留有供浆料排出的返浆通道。

26.在本发明中,垂直度检测合格后向钻孔中下方防护管,防护管可以是pvc管,利用防护管护壁的同时,通过环形空腔建立有效的返浆通道,进一步提高水泥浆液置换率。防护管亦可有效防止旋喷钻杆被“抱死”的现象发生。

27.优选地,所述钻机从地基表面向土体引孔至桩底标高以下3~5m处,例如可以是3.0m、3.2m、3.4m、3.6m、3.8m、4.0m、4.2m、4.4m、4.6m、4.8m或5.0m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.作为本发明一种优选的技术方案,步骤(6)中,所述旋喷钻杆在旋喷过程中,由所述旋喷桩的桩部提升至所述旋喷桩的桩部,使得旋喷桩内的土体与浆料充分混合。

29.优选地,所述旋喷钻杆的提升速度为10~15cm/min,例如可以是10cm/min、10.5cm/min、11cm/min、11.5cm/min、12cm/min、12.5cm/min、13cm/min、13.5cm/min、14cm/min、14.5cm/min或15cm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,通过旋喷高压水对土体进行切割并稀释,使得土体的比重降低至1300~1500kg/m3,例如可以是1300kg/m3、1320kg/m3、1340kg/m3、1360kg/m3、1380kg/m3、1400kg/m3、1420kg/m3、1460kg/m3、1480kg/m3或1500kg/m3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明一种优选的技术方案,所述旋喷钻杆在所述旋喷桩的桩底停留一段时间,直至返浆通道处向外返浆后,向上提升旋喷钻杆。

32.优选地,所述旋喷钻杆在所述旋喷桩的桩底停留1~5min,例如可以是1.0min、1.5min、2.0min、2.5min、3.0min、3.5min、4.0min、4.5min或5.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.需要说明的是,当旋喷钻杆达到预设的深度时(即旋喷桩桩底标高以下),将高压浆液、高压气和高压水分别通过高压浆液喷嘴和高压水气喷嘴喷出,旋喷钻杆带动喷嘴旋转并自下而上进行旋转喷射作业,在旋喷过程中,观察冒浆情况。旋喷过程应连续进行,若旋喷过程中出现压力骤变的情况,或者出现冒浆串浆等异常情况时,应停止旋喷,及时排除故障。再次旋喷时,将旋喷钻杆向下插入一段距离后再次旋喷,防止出现断桩现象。

34.运输水泥浆液的泵体可选地采用变频高压泵,变频高压泵上安装有压力表和安全阀,安全阀会自动冲开泄压。钻机将旋喷钻杆通入防护管内直至达到预设深度处,变频高压泵将混合好的水泥浆液通过旋喷钻杆输送至高压浆液喷嘴。

35.作为本发明一种优选的技术方案,所述旋喷转杆上设置有至少一个高压水气喷嘴和至少一个高压浆料喷嘴,所述高压水气喷嘴同时喷射高压水和高压气。

36.优选地,所述旋喷钻杆上设置有两个所述高压水气喷嘴以及两个所述高压浆料喷

嘴。

37.优选地,两个所述高压水气喷嘴位于所述旋喷钻杆的同一高度且对称设置,两个所述高压浆料喷嘴位于所述旋喷钻杆的同一高度且对称设置,所述高压水气喷嘴和所述高压浆料喷嘴位于所述旋喷钻杆的不同高度。

38.优选地,所述高压水气喷嘴位于所述高压浆料喷嘴上方。

39.优选地,所述高压水气喷嘴和所述高压浆料喷嘴的垂直距离为2~5m,例如可以是2.0m、2.2m、2.4m、2.6m、2.8m、3.0m、3.2m、3.4m、3.6m、3.8m、4.0m、4.2m、4.4m、4.6m、4.8m或5.0m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述高压水气喷嘴和所述高压浆料喷嘴的直径为3~5mm,例如可以是3.0m、3.2m、3.4m、3.6m、3.8m、4.0m、4.2m、4.4m、4.6m、4.8m或5.0m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.作为本发明一种优选的技术方案,所述高压旋喷施工方法还包括:在旋喷过程中,实时检测所述高压水气喷嘴和所述高压浆料喷嘴的喷射压力和喷射流量。

42.优选地,所述高压水气喷嘴的喷射压力为40~50mpa,例如可以是40mpa、41mpa、42mpa、43mpa、44mpa、45mpa、46mpa、47mpa、48mpa、49mpa或50mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述高压水气喷嘴的喷射流量为400~500l/min,例如可以是400l/min、410l/min、420l/min、430l/min、440l/min、450l/min、460l/min、470l/min、480l/min、490l/min或500l/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述高压浆料喷嘴的喷射压力为25~35mpa,例如可以是25mpa、26mpa、27mpa、28mpa、29mpa、30mpa、31mpa、32mpa、33mpa、34mpa或35mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述高压浆料喷嘴的喷射流量为250~350l/min,例如可以是250l/min、260l/min、270l/min、280l/min、290l/min、300l/min、310l/min、320l/min、330l/min、340l/min或350l/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.本发明增大了传统旋喷工艺所采用的喷嘴直径,利用增大的喷嘴直径(3~5mm)、大流量(最大流量为600l/min)、大压力(最大压力为55mpa)的高压射流,不仅扩大了旋喷桩的桩体直径,加快了成桩速度,提高了水泥浆液的利用率,水泥浆液的利用率比传统旋喷工艺提高了38%,能量密度提高了45%,旋喷桩的桩体质量更有保证。

47.作为本发明一种优选的技术方案,步骤(6)中,所述高压浆液采用如下方法制备得到:

48.按照预设的水灰比将水和水泥混合后搅拌均匀得到混合浆液,对所述混合浆液进行至少一次过滤得到滤液,通过高压泵对滤液进行加压处理,得到高压浆液。

49.优选地,所述水泥为p.o42.5硅酸盐水泥。

50.优选地,所述水灰比为1~2,例如可以是1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.第二方面,本发明提供了一种在第一方面所述的高压旋喷施工方法的施工装置,所述施工装置包括钻机,所述钻机包括竖直设置的钻机桅杆以及与所述钻机桅杆传动连接的卷扬装置,所述旋喷钻杆竖直设置于所述钻机桅杆上,所述卷扬装置带动所述钻机桅杆

移动,从而提升所述旋喷钻杆。

52.本发明对旋喷工艺的施工装置也进行了改进,按照传统旋喷工艺操作规范,每次拆卸旋喷钻杆时,旋喷钻杆要重新向下钻进0.3~0.5米,保证上下搭接,防止断桩。而本发明对传统钻机的结构进行了改进,利用钻机桅杆带动旋喷钻杆提升,由于钻机桅杆的高度更高,能提供更大的行程,减少施工过程中拆接钻杆的次数,实现桩体旋喷一杆到底,无需拆装钻杆,免除了桩体搭接。此外,利用钻机桅杆带动旋喷钻杆提升,增大了对旋喷钻杆的起拔力及转动扭矩,节约水泥的同时有效减少了多次搭接造成的桩体缺陷,使得桩体均匀性、完整性得到了质的提升。

53.作为本发明一种优选的技术方案,所述施工装置还包括数据处理模块以及分别电性连接所述数据处理模块的旋喷检测模块和钻孔检测模块,所述钻孔检测模块用于检测旋喷钻杆的下钻深度、旋转速度、倾斜角度以及移动速度,并将检测到的数据传输至所述数据处理模块;所述旋喷检测模块用于检测高压浆料的喷射压力、高压浆料的流量、高压水的喷射压力、高压水的流量、高压气的压力以和高压气的流量,并将检测到的数据传输至所述数据处理模块。

54.优选地,所述旋喷检测模块包括浆料压力传感器、浆料流量计、水压传感器、高压水流量计、气压传感器和空气流量计。

55.优选地,所述钻孔检测模块包括距离传感器、倾角传感器和角速度传感器;

56.优选地,所述数据处理模块包括控制器、显示单元和报警单元,所述控制器分别电性连接所述旋喷检测模块和所述钻孔检测模块,所述控制器电性连接所述显示单元和所述报警单元。

57.本发明在传统钻机的基础上增设了一套旋喷参数监测系统,用于在高压旋喷注浆施工过程中对旋喷状态参数以及钻孔状态参数进行实时监测,以方便地对旋喷桩的质量进行控制,同时,也便于在施工过程中出现异常情况时及时采取调整措施,保证施工质量和施工安全。内置监控系统,垂直度、浆压及流量数据的可视化,使得施工过程一目了然,从而对出现的问题可及时纠偏,有效保障了施工质量。

58.在本发明中,距离传感器的作用在于检测旋喷钻杆的探入深度。倾角传感器的作用在于检测旋喷钻杆在施工过程中相对于竖直方向的倾角。倾角传感器可选地采用双轴倾角传感器,每轴的量程范围为

±

90

°

,倾角传感器安装于旋喷钻杆中部,以旋喷钻杆垂直于地面时为基准,倾角传感器水平放置。安装完毕后,利用经纬仪对倾角传感器进行标定校准,初始位置标定完毕后,双轴倾角传感器即可检测到旋喷钻杆的轴线在竖直方向上的偏移量,从而计算得到旋喷钻杆与竖直方向的夹角。角速度传感器的作用在于检测旋喷钻杆的旋转速度,以保证旋喷桩的桩体直径和成桩质量。

59.需要说明的是,本发明对距离传感器、倾角传感器和角速度传感器等检测元件的结构不作具体要求和特殊限定,现有技术已公开或新技术中未公开的相关设备同样可以用于本发明中。

60.在本发明中,数据处理模块中设有故障诊断程序,可以对旋喷检测模块和钻孔检测模块的检测结果进行分析,以对施工过程进行在线故障监测和调整措施建议。

61.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括

的具体点值。

62.与现有技术相比,本发明的有益效果为:

63.本发明提供了一种高压旋喷施工方法,首先,通过旋喷钻杆向土体内旋喷高压水和高压气,高压喷射流切割对土体造成破坏,促使土体内部出现空穴,裂缝得到扩张;同时,随着旋喷钻杆提升置换,在高压水射流切割土体的同时,会将土体内的土粒排出地面,土粒排出之后所遗留下的空隙需要由水泥浆液进行补充;随后向空穴内旋喷高压浆液和高压气,实现浆液与土体的充分混合,旋喷钻杆在旋转的过程中往往会在空穴内形成空隙,尤其是在喷射的高压作用下,会朝着与喷嘴移动相反的方向移动,使得土体与浆液搅拌;高压水泥浆液在充填空穴之后吸水固结,还可渗入到沙层之中,形成固结体。高压喷射流在切割破碎土体后,在旋喷桩破碎的边缘仍剩余压力,因此旋喷桩边缘部分的抗压强度要比中心部分的强度要高。采用本发明提供的施工方法可以有效提升喷浆速度,减少了水泥浆液的消耗量,提高了水泥浆液料利用率和施工效率,钻杆垂直度更精确,可以制备得到直径更大的旋喷桩,旋喷桩的桩体无搭接无缺陷,质量更有保证。

附图说明

64.图1为本发明一个具体实施方式提供的高压旋喷施工方法的工艺流程图;

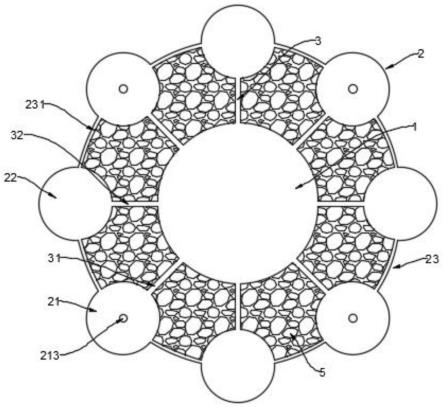

65.图2为本发明一个具体实施方式提供的高压旋喷过程的旋喷桩结构示意图;

66.其中,1-旋喷钻杆;2-防护管;3-旋喷桩;4-返浆通道;5-高压水气喷嘴;6-高压浆液喷嘴。

具体实施方式

67.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

68.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

69.下面通过具体实施方式来进一步说明本发明的技术方案。

70.在一个具体实施方式中,本发明提供了一种高压旋喷施工方法,如图1所示,所述高压旋喷施工方法包括:

71.(1)进行地质勘查、清理地表障碍物,对场地进行平整硬化;

72.(2)测量放线;

73.(3)采用全套管向土体内引孔形成防护孔,在引孔的同时实时监控防护孔的垂直度;

74.(4)向孔洞内沿竖直方向插入防护管2;

75.(5)布置钻机,将旋喷钻杆1穿过防护管2插入土体内;

76.(6)通过旋喷转杆向土体内同时旋喷高压水和高压气,旋喷过程中沿竖直方向提升旋喷钻杆1,使得浆液与土体充分混合,在土体中形成旋喷桩3。

77.本发明提供了一种高压旋喷施工方法,首先,通过旋喷钻杆1向土体内旋喷高压水和高压气,高压喷射流切割对土体造成破坏,促使土体内部出现空穴,裂缝得到扩张;同时,随着旋喷钻杆1提升置换,在高压水射流切割土体的同时,会将土体内的土粒排出地面,土粒排出之后所遗留下的空隙需要由水泥浆液进行补充;随后向空穴内旋喷高压浆液和高压气,实现浆液与土体的充分混合,旋喷钻杆1在旋转的过程中往往会在空穴内形成空隙,尤其是在喷射的高压作用下,会朝着与喷嘴移动相反的方向移动,使得土体与浆液搅拌;高压水泥浆液在充填空穴之后吸水固结,还可渗入到沙层之中,形成固结体。高压喷射流在切割破碎土体后,在旋喷桩3破碎的边缘仍剩余压力,因此旋喷桩3边缘部分的抗压强度要比中心部分的强度要高。采用本发明提供的施工方法可以有效提升喷浆速度,减少了水泥浆液的消耗量,提高了水泥浆液料利用率和施工效率,钻杆垂直度更精确,可以制备得到直径更大的旋喷桩3,旋喷桩3的桩体无搭接无缺陷,质量更有保证。

78.需要说明的是,本发明提供的施工方法的主体工序集中在步骤(6),但在进行主体施工前的准备工作依然很重要,需要进行多方面的分析考察;例如:(1)在设计文件方面需要实现出多角度与多元化,尤其是建立在技术资料之上,对工程地质勘探的资料进行补充,对施工地点的土质以及埋藏条件进行缜密分析;(2)准备充足的水泥浆液,在室内完成配制,要严格按照设计要求进行配比;(4)进行试桩试验,按照室内实验确定施工喷浆量、水灰比制备水泥浆液,严格按照试桩的结果对喷浆量进行调整,并且实现各项工艺参数的有效性;(5)将原地面按照设计的要求进行整平,根据施工情况布置临时节水设施,在施工范围以外开挖泥浆池;(6)严格按照设计要求进行放样施工,利用木桩定出桩位。

79.进一步地,步骤(3)中,所述引孔的深度至所述旋喷桩3的桩底标高以下。

80.进一步地,所述全套管的外径为210~220mm。

81.进一步地,所述全套管的内径为185~190mm。

82.进一步地,所述防护孔的垂直度精度为1/400。

83.需要说明的是,本发明采用全套管钻机引孔,钻机从地面引孔至桩底标高以下3~5m处,利用全套管钻孔的导向性与套管刚度提高了引孔精度。为了保证垂直度的高要求,及时监测引孔垂直度,引孔垂直度精度要求达到1/400。

84.进一步地,步骤(4)中,所述防护管2的外径为170~175mm。

85.进一步地,所述防护管2的内径为165~170mm。

86.进一步地,所述防护管2为pvc管。

87.进一步地,所述防护管2的外壁与所述防护孔的内壁之间留有供浆料排出的返浆通道4。

88.在本发明中,垂直度检测合格后向钻孔中下方防护管2,防护管2可以是pvc管,利用防护管2护壁的同时,通过环形空腔建立有效的返浆通道4,进一步提高水泥浆液置换率。

防护管2亦可有效防止旋喷钻杆1被“抱死”的现象发生。

89.进一步地,所述钻机从地基表面向土体引孔至桩底标高以下3~5m处。

90.进一步地,步骤(6)中,所述旋喷钻杆在旋喷过程中,由所述旋喷桩的桩部提升至所述旋喷桩的桩部,使得旋喷桩内的土体与浆料充分混合。

91.进一步地,所述旋喷钻杆的提升速度为10~15cm/min。

92.进一步地,通过旋喷高压水对土体进行切割并稀释,使得土体的比重降低至1300~1500kg/m3。

93.进一步地,所述旋喷钻杆在所述旋喷桩的桩底停留一段时间,直至返浆通道处向外返浆后,向上提升旋喷钻杆。

94.进一步地,所述旋喷钻杆在所述旋喷桩的桩底停留1~5min。

95.需要说明的是,当旋喷钻杆1达到预设的深度时(即旋喷桩3桩底标高以下),将高压浆液、高压气和高压水分别通过高压浆液喷嘴6和高压水气喷嘴5喷出,旋喷钻杆1带动喷嘴旋转并自下而上进行旋转喷射作业,在旋喷过程中,观察冒浆情况。旋喷过程应连续进行,若旋喷过程中出现压力骤变的情况,或者出现冒浆串浆等异常情况时,应停止旋喷,及时排除故障。再次旋喷时,将旋喷钻杆1向下插入一段距离后再次旋喷,防止出现断桩现象。

96.运输水泥浆液的泵体可选地采用变频高压泵,变频高压泵上安装有压力表和安全阀,安全阀会自动冲开泄压。钻机将旋喷钻杆1通入防护管2内直至达到预设深度处,变频高压泵将混合好的水泥浆液通过旋喷钻杆1输送至高压浆液喷嘴6。

97.进一步地,如图2所示,所述旋喷转杆上设置有至少一个高压水气喷嘴5和至少一个高压浆料喷嘴,所述高压水气喷嘴5同时喷射高压水和高压气。

98.进一步地,所述旋喷钻杆1上设置有两个所述高压水气喷嘴5以及两个所述高压浆料喷嘴。

99.进一步地,如图2所示,两个所述高压水气喷嘴5位于所述旋喷钻杆1的同一高度且对称设置,两个所述高压浆料喷嘴位于所述旋喷钻杆1的同一高度且对称设置,所述高压水气喷嘴5和所述高压浆料喷嘴位于所述旋喷钻杆1的不同高度。

100.进一步地,所述高压水气喷嘴5位于所述高压浆料喷嘴上方。

101.进一步地,所述高压水气喷嘴5和所述高压浆料喷嘴的垂直距离为2~5m。

102.进一步地,所述高压水气喷嘴5和所述高压浆料喷嘴的直径为3~5mm。

103.进一步地,所述高压旋喷施工方法还包括:在旋喷过程中,实时检测所述高压水气喷嘴和所述高压浆料喷嘴的喷射压力和喷射流量。

104.进一步地,所述高压水气喷嘴5的喷射压力为40~50mpa。

105.进一步地,所述高压水气喷嘴5的喷射流量为400~500l/min。

106.进一步地,所述高压浆料喷嘴的喷射压力为25~35mpa。

107.进一步地,所述高压浆料喷嘴的喷射流量为250~350l/min。

108.本发明增大了传统旋喷工艺所采用的喷嘴直径,利用增大的喷嘴直径(3~5mm)、大流量(最大流量为600l/min)、大压力(最大压力为55mpa)的高压射流,不仅扩大了旋喷桩3的桩体直径,加快了成桩速度,提高了水泥浆液的利用率,水泥浆液的利用率比传统旋喷工艺提高了38%,能量密度提高了45%,旋喷桩3的桩体质量更有保证。

109.进一步地,步骤(6)中,所述高压浆液采用如下方法制备得到:

110.按照预设的水灰比将水和水泥混合后搅拌均匀得到混合浆液,对所述混合浆液进行至少一次过滤得到滤液,通过高压泵对滤液进行加压处理,得到高压浆液。

111.进一步地,所述水泥为p.o42.5硅酸盐水泥。

112.进一步地,所述水灰比为1~2。

113.在另一个具体实施方式中,本发明提供了一种在上述的高压旋喷施工方法的施工装置,所述施工装置包括钻机,所述钻机包括竖直设置的钻机桅杆以及与所述钻机桅杆传动连接的卷扬装置,所述旋喷钻杆1竖直设置于所述钻机桅杆上,所述卷扬装置带动所述钻机桅杆移动,从而提升所述旋喷钻杆1。

114.本发明对旋喷工艺的施工装置也进行了改进,按照传统旋喷工艺操作规范,每次拆卸旋喷钻杆1时,旋喷钻杆1要重新向下钻进0.3~0.5米,保证上下搭接,防止断桩。而本发明对传统钻机的结构进行了改进,利用钻机桅杆带动旋喷钻杆1提升,由于钻机桅杆的高度更高,能提供更大的行程,减少施工过程中拆接钻杆的次数,实现桩体旋喷一杆到底,无需拆装钻杆,免除了桩体搭接。此外,利用钻机桅杆带动旋喷钻杆1提升,增大了对旋喷钻杆1的起拔力及转动扭矩,节约水泥的同时有效减少了多次搭接造成的桩体缺陷,使得桩体均匀性、完整性得到了质的提升。

115.进一步地,所述施工装置还包括数据处理模块以及分别电性连接所述数据处理模块的旋喷检测模块和钻孔检测模块,所述钻孔检测模块用于检测旋喷钻杆1的下钻深度、旋转速度、倾斜角度以及移动速度,并将检测到的数据传输至所述数据处理模块;所述旋喷检测模块用于检测高压浆料的喷射压力、高压浆料的流量、高压水的喷射压力、高压水的流量、高压气的压力以和高压气的流量,并将检测到的数据传输至所述数据处理模块。

116.进一步地,所述旋喷检测模块包括浆料压力传感器、浆料流量计、水压传感器、高压水流量计、气压传感器和空气流量计。

117.进一步地,所述钻孔检测模块包括距离传感器、倾角传感器和角速度传感器。

118.进一步地,所述数据处理模块包括控制器、显示单元和报警单元,所述控制器分别电性连接所述旋喷检测模块和所述钻孔检测模块,所述控制器电性连接所述显示单元和所述报警单元。

119.本发明在传统钻机的基础上增设了一套旋喷参数监测系统,用于在高压旋喷注浆施工过程中对旋喷状态参数以及钻孔状态参数进行实时监测,以方便地对旋喷桩3的质量进行控制,同时,也便于在施工过程中出现异常情况时及时采取调整措施,保证施工质量和施工安全。内置监控系统,垂直度、浆压及流量数据的可视化,使得施工过程一目了然,从而对出现的问题可及时纠偏,有效保障了施工质量。

120.在本发明中,距离传感器的作用在于检测旋喷钻杆1的探入深度。倾角传感器的作用在于检测旋喷钻杆1在施工过程中相对于竖直方向的倾角。倾角传感器可选地采用双轴倾角传感器,每轴的量程范围为

±

90

°

,倾角传感器安装于旋喷钻杆1中部,以旋喷钻杆1垂直于地面时为基准,倾角传感器水平放置。安装完毕后,利用经纬仪对倾角传感器进行标定校准,初始位置标定完毕后,双轴倾角传感器即可检测到旋喷钻杆1的轴线在竖直方向上的偏移量,从而计算得到旋喷钻杆1与竖直方向的夹角。角速度传感器的作用在于检测旋喷钻杆1的旋转速度,以保证旋喷桩3的桩体直径和成桩质量。

121.需要说明的是,本发明对距离传感器、倾角传感器和角速度传感器等检测元件的

结构不作具体要求和特殊限定,现有技术已公开或新技术中未公开的相关设备同样可以用于本发明中。

122.在本发明中,数据处理模块中设有故障诊断程序,可以对旋喷检测模块和钻孔检测模块的检测结果进行分析,以对施工过程进行在线故障监测和调整措施建议。

123.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。