1.本发明涉及单晶硅制造技术领域,尤其是指一种晶体生长炉。

背景技术:

2.目前晶体生长炉的密封机构通过圆盘组件和旋板轴,圆盘组件、旋板轴和vp型带网柔性软管螺纹连接装配。密封机构的自适应性密封能通过阀盖圆盘上的球头连接实现,旋板轴只为系统提供升降旋转,支撑功能。

3.由于密封机构自适应密封功能通过阀盖圆盘上的球头连接实现,导致圆盘的自由度较大。当阀盖圆盘覆盖在晶体生长炉上时,无法通过球头实现阀盖圆盘的自适应调整。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的在于提供一种的提升自适应性的晶体生长炉。

5.为实现上述目的,本发明采用如下的技术方案:一种晶体生长炉,包括炉体和旋板阀;炉体包括第一炉体和第二炉体;旋板阀分别连接第一炉体和第二炉体,旋板阀包括密封机构和转动机构,密封机构设置在第一炉体和第二炉体之间;转动机构包括连接部和旋板轴,密封机构通过连接部与旋板轴连接;转动机构还包括第一转动件和第二转动件,第一转动件设置在第二转动件的上侧,第一转动件套设于旋板轴,第一转动件和旋板轴之间转动连接;第二转动件套设于旋板轴,第二转动件和旋板轴之间转动连接;当密封机构分离第一炉体和第二炉体,且密封机构和旋板阀的阀口之间存在间隙时,密封机构通过连接部带动旋板轴偏移,密封机构封闭旋板阀的阀口。

6.进一步地,旋板阀还包括第一轴座和第一基座,第一基座环设于第一转动件和第一轴座之间,且第一基座和第一轴座之间设置为过渡配合,旋板轴围绕第一转动件偏摆。

7.进一步地,旋板阀还包括第二轴座和第二基座,第二基座环设于第二轴座和第二转动件之间,且第二基座和第二轴座之间设置为间隙配合,旋板轴带动第二转动件以第一转动件为摆动中心偏摆。

8.进一步地,第二基座和第二轴座之间形成有供第二基座滑移的可移动间隙,可移动间隙沿旋板轴的轴向分布的长度l大于等于1.2mm且小于等于1.8mm。

9.进一步地,第一基座和第二基座内均设置有限位件,限位件限制第一转动件和第二转动件沿旋板轴的轴向运动。

10.进一步地,旋板轴包括第一部分和第二部分,第一部分的轴线和第二部分的轴线基本重合,第一部分和第二部分之间通过紧固件连接。

11.进一步地,连接部和密封机构之间的连接方式设置为固定连接或一体成型中的至少一种。

12.进一步地,连接部的两侧分别设置有冷却水管,冷却水管的材料设置为刚性材料,且冷却水管的一端与转动机构连接,冷却水管的另一端与密封结构连接。

13.进一步地,冷却水管沿预设直线延伸的高度h1小于连接部沿预设直线延伸的高度h2。

14.进一步地,转动机构还包括密封件,密封件包括第一密封圈和套设于旋板轴的第二密封圈,第一密封圈至少部分设置在第一基座上,第一密封圈还至少部分设置在第二基座上。

15.通过上述设置,提升了旋板阀的自适应性,提升了密封机构对第一炉体和第二炉体之间的密封隔离效果,优化了晶体生长炉内部的工作环境,增加了晶体生长炉内部的结晶效率。

附图说明

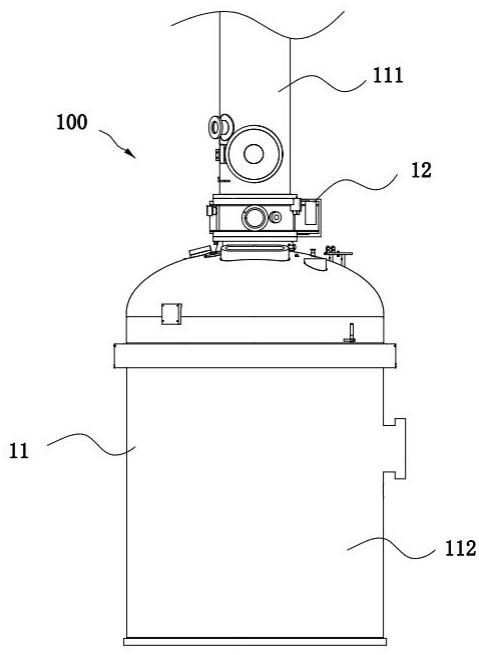

16.图1为本技术实施方式中晶体生长炉的示意图。

17.图2为本技术实施方式中旋板阀的剖视图。

18.图3为本技术实施方式中图2的a处放大图。

19.图4为本技术实施方式中图2的b处放大图。

20.图5为本技术实施方式中旋板轴的示意图。

21.图6为本技术实施方式中旋板阀的示意图。

22.图7为本技术实施方式中冷却水管的示意图。

23.图8为本技术实施方式中密封件的装配示意图。

具体实施方式

24.为了使本领域的人员更好地理解本发明方案,下面将结合本发明实施方式中的附图,对本发明具体实施方式中的技术方案进行清楚、完整地描述。

25.如图1和图2所示,一种晶体生长炉100,包括炉体11和旋板阀12。具体的,炉体11包括第一炉体111和第二炉体112,第一炉体111设置在第二炉体112的上侧,且第一炉体111和第二炉体112连通。旋板阀12分别连接第一炉体111和第二炉体112。旋板阀12包括密封机构121和转动机构122,密封机构121设置为一个圆盘结构,且密封机构121设置在第一炉体111和第二炉体112之间,通过密封机构121分隔第一炉体111和第二炉体112。转动机构122包括连接部1221和旋板轴1222,连接部1221的一端与旋板轴1222连接,连接部1221的另一端与密封机构121连接,即密封机构121通过连接部1221连接至旋板轴1222。进一步地,炉体11包括第一炉体111和第二炉体112连通的第一状态,以及第一炉体111和第二炉体112分隔的第二状态。当旋板轴1222围绕自身轴线转动时,旋板轴1222通过连接部1221带动密封机构121转动,以使炉体11由第一状态切换为第二状态,或者炉体11由第二状态切换为第一状态。为了清楚地说明本技术的技术方案,还定义了如图1所示的左侧、右侧、上侧、下侧。

26.如图3和图4所示,作为一种实现方式,转动机构122包括第一转动件1223和第二转动件1224,第一转动件1223和第二转动件1224均设置为转动球头结构,且第一转动件1223设置在第二转动件1224的上侧。具体的,第一转动件1223套设于旋板轴1222,第一转动件1223和旋板轴1222之间转动连接。第二转动件1224套设于旋板轴1222,第二转动件1224和旋板轴1222之间转动连接。当炉体11处于第二状态时,即密封机构121分隔第一炉体111和第二炉体112。若密封机构121和旋板阀12的阀口之间存在可供空气流通的间隙,密封机构

121通过连接部1221带动旋板轴1222偏移。其中,可供空气流通的间隙产生的原因至少包括:密封机构121和连接部1221之间的焊接垂直度不良,或密封机构121的平面度存在不良。

27.作为另一种实现方式,第一转动件1223设置为转动球头结构,第二转动件1224设置为具有弹性形变能力的定位套,当炉体11处于第二状态时,即密封机构121分隔第一炉体111和第二炉体112。若密封机构121和旋板阀12的阀口之间存在可供空气流通的间隙,定位套发生形变,以使第二转动件1224配合第一转动件1223发生偏摆。

28.如图5所示,在一个平行于晶体生长炉100上下方向的预设直线101上,旋板轴1222的轴线和预设直线101之间的夹角α大于等于0且小于等于4

°

。进一步地,旋板轴1222的轴线和预设直线101之间的夹角α大于等于0且小于等于3.6

°

。更具体地,旋板轴1222的轴线和预设直线101之间的夹角α大于等于0且小于等于3.2

°

。通过上述设置,提升了旋板阀12的自适应性,即旋板阀12可以通过炉体11和外界的气压差,调整密封机构121的位置,优化了晶体生长炉100内部的工作环境,提升了晶体生长炉100的结晶效率。

29.如图3所示,作为一种实现方式,旋板阀12还包括第一基座123和第一轴座124,第一轴座124的开口方向基本朝向晶体生长炉100的上侧。第一基座123至少部分设置在第一轴座124内,且第一基座123和第一轴座124之间可拆卸连接。具体的,第一转动件1223至少部分设置在第一基座123内,第一转动件1223和第一基座123之间设置为可拆卸连接,第一基座123套设于第一转动件1223和第一轴座124之间,且第一转动件1223设置为可以在第一基座123内转动。进一步地,第一基座123和第一轴座124之间设置为过渡配合,以使旋板轴1222可以围绕第一转动件1223偏摆。

30.如图4所示,进一步的,旋板阀12还包括第二基座125和第二轴座126,第二轴座126的开口方向基本朝向晶体生长炉100的下侧,且第二轴座126设置在第一轴座124的下侧。第二基座125至少部分设置在第二轴座126内,且的第二基座125和第二轴座126之间可拆卸连接。具体的,第二转动件1224至少部分设置在第二基座125内,第二转动件1224和第二基座125之间设置为可拆卸连接,第二基座125套设于第二转动件1224和第二轴座126之间,且第二转动件1224设置为可以在第二基座125内转动。进一步地,第二基座125和第二轴座126之间设置为间隙配合,以使第二转动件1224可以带动第二基座125在第二轴座126和第二基座125之间的可移动间隙内滑移,从而使旋板轴1222可以围绕第一转动件1223偏摆。通过上述设置,提升了旋板阀12的自适应性,以使旋板阀12增加其自身的密封效果,提升了晶体生长炉100内的结晶效率。

31.如图3和图4所示,作为一种实现方式,第一基座123和第二基座125内均设置有限位件127。具体的,在第一转动件1223的安装过程中,第一基座123设置在第一轴座124内,而后第一转动件1223设置在第一基座123内,此时在第一转动件1223和第一基座123之间设置限位件127,通过限位件127限制第一转动件1223向远离第二转动件1224的方向移动。在第二转动件1224的安装过程中,第二基座125设置在第二轴座126内,而后第二转动件1224设置在第二基座125内,此时在第二转动件1224和第二基座125之间设置限位件127,通过限位件127限制第二转动件1224向远离第一转动件1223的方向移动。可以理解的,由于密封机构121会通过连接部1221带动旋板轴1222围绕第一转动件1223偏摆,为了避免第一转动件1223或第二转动件1224在偏摆的过程中脱离第一基座123或第二基座125,通过限位件127限制第一转动件1223和第二转动件1224的位置,提升了旋板阀12的稳定性,进而提升了旋

板阀12的密封性,提升了晶体生长炉100的结晶效率。

32.可以理解的,本技术的实施方式提供了通过在旋板轴1222上分别设置第一转动件1223和第二转动件1224,以使旋板轴1222可以围绕第一转动件1223偏摆,且在第二轴座126中预设有供第二基座125滑移的可移动间隙,从而使密封机构121可以在一定程度内滑移,进而提升密封机构121对第一炉体111和第二炉体112的分隔效果。

33.为了便于理解本技术所要求保护的方案以及设计思路,对此做出关于旋板阀12自适应提升晶体生长炉100密封性的详细描述。具体的,当炉体11处于第二状态时,密封机构121设置在第一炉体111和第二炉体112之间。若第一炉体111和第二炉体112之间存在间隙,此时炉体11外和炉体11内之间存在气压差,通过气压差以使密封机构121滑移,从而封闭第一炉体111和第二炉体112之间的间隙。当密封机构121滑移时,密封机构121通过连接部1221带动旋板轴1222围绕第一转动件1223偏摆。由于第二基座125和第二轴座126之间存在可移动间隙,从而实现上述旋板阀12的自适应功能。作为另一种实现方式,旋板轴1222也可以围绕第二转动件1224偏摆,并在第一基座123和第一轴座124之间设置可供滑移的间隙。可以理解的,通过在第一轴座124内设置可供第一基座123滑移的可移动间隙,或在第二轴座126内设置可供第二基座125滑移的可移动间隙的实施方式均在本技术所要求保护的范围以内。

34.如图4所示,进一步地,本技术提出的通过预设供旋板轴1222偏摆的可移动间隙,当旋板轴1222穿设于第一转动件1223和第二转动件1224中,此时旋板轴1222的轴线和预设直线101基本重合。第二基座125和第二轴座126之间的可移动间隙沿旋板轴1222径向分布的长度l1大于等于1.2mm且小于等于1.8mm。进一步地,可移动间隙l1大于等于1.3mm且小于等于1.7mm。更具体地,可移动间隙l1等于1.5mm。通过上述设置,提升了旋板阀12的自适应性,以使旋板阀12增加其自身的密封效果,提升了晶体生长炉100内的结晶效率。

35.作为一种实现方式,旋板轴1222包括第一部分1222a和第二部分1222b,第一部分1222a的轴线和第二部分1222b的轴线基本重合,且第一部分1222a和第二部分1222b通过紧固件连接。具体的,第一部分1222a穿设于第一转动件1223,第二部分1222b穿设于第二转动件1224。进一步地,连接部1221和第二部分1222b连接,连接部1221和第二部分1222b之间可以通过焊接的连接方式,或者连接部1221和第二部分1222b之间一体成型,从而避免旋板轴1222带动密封机构121转动时密封机构121和旋板轴1222之间产生抖动。通过上述设置,降低了旋板轴1222和连接部1221之间的加工难度,并且降低了旋板轴1222的安装难度。

36.如图6所示,作为一种实现方式,旋板阀12还包括冷却水管128,冷却水管128分别设置在连接部1221的两侧,冷却水管128的一端连接至密封机构121,且冷却水管128和密封机构121之间焊接,冷却水管128的另一端连接至转动机构122。具体的,冷却水管128包括第一水管1281和第二水管1282,第一水管1281设置在连接部1221的一侧,第二水管1282设置在连接部1221的另一侧。第一水管1281设置为进水管,用于将冷却液引入密封机构121;第二水管1282设置为出水管,用于将冷却液排出密封机构121。进一步地,冷却水管128的材料设置为刚性材料。相较于现有技术中,冷却水管128普遍采用柔软性软管材料,从而易造成冷却水管128的漏水事故。通过上述设置,降低了旋板阀12的漏水风险,同时降低了冷却水管128的生产成本。

37.如图7所示,作为一种实现方式,冷却水管128沿平行于预设直线101方向延伸的高

度设置为h1,连接部1221沿平行于预设直线101方向延伸的高度设置为h2,冷却水管128的高度h1小于连接部1221的高度h2。当第二炉体112内的原料结晶并形成晶棒后,晶棒沿第一炉体111的延伸方向被牵引远离第二炉体112运动。通过上述设置,避免晶棒掉落对冷却水管128造成损害,从而延长了旋板阀12的使用寿命。

38.如图7所示,连接部1221基本沿旋板轴1222向密封机构121的方向延伸,冷却水管128沿平行于连接部1221的延伸方向分布的长度l2小于连接部1221的长度l3,以使冷却水管128远离密封机构121的中心位置,避免晶棒掉落对冷却水管128造成损害,从而延长了旋板阀12的使用寿命。

39.作为一种实现方式,连接部1221和密封机构121之间连接,且连接部1221和密封机构121之间的连接方式可以设置为焊接或铆接的至少一种,进一步地,连接部1221和密封机构121之间一体成型设置。从而避免旋板轴1222通过连接部1221带动密封机构121转动时,密封机构121和连接部1221之间产生抖动。通过上述设置,提升了旋板阀12的稳定性以及密封性,延长了旋板阀12的使用寿命。

40.如图8所示,作为一种实现方式,转动机构122还包括密封件1225,密封件1225包括第一密封圈1225a和第二密封圈1225b。进一步地,第一密封圈1225a设置为o形密封圈,第一密封圈1225a至少部分设置在第一基座123上,第一密封圈1225a还至少部分设置在第二基座125上。第一密封圈1225a设置在第一基座123的设置方式和第一密封圈1225a设置在第二基座125的设置方式基本一致,因此仅对第一基座123上设置的第一密封圈1225a进行介绍。具体的,第一基座123上设置有若干环形凹槽,第一密封圈1225a至少部分设置在环形凹槽中,当第一基座123设置在第一轴座124中时,通过第一密封圈1225a密封第一基座123和第一轴座124之间形成的空隙,从而提升旋板阀12中的气密性。此外,当第一转动件1223设置在第一基座123中时,通过第一密封圈1225a密封第一基座123和第一转动件1223之间形成的空隙,从而提升旋板阀12中的气密性。可以理解的,第一密封圈1225a的数量和环形凹槽的数量基本一致,且第一密封圈1225a的数量可以根据实际情况增加或减少,以使第一密封圈1225a适配不同尺寸,或不同密封要求的第一转动件1223。

41.进一步地,第二密封圈1225b设置为x形密封圈,且第二密封圈1225b套设于旋板轴1222上。当旋板轴1222穿设于第一转动件1223和第二转动件1224时,第二密封圈1225b设置在第一转动件1223和旋板轴1222之间,第二密封圈1225b还设置在第二转动件1224和旋板轴1222之间。从而降低旋板轴1222和第一转动件1223之间的摩擦,降低旋板轴1222和第二转动件1224之间的摩擦,延长了旋板轴1222的使用寿命。

42.应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。