1.本技术属于边缘检测技术领域,具体涉及一种零件焊斑边缘检测方法及系统。

背景技术:

2.在工业领域,金属零件在加工的过程中,需要进行焊接。金属零件焊斑的大小和形状是影响焊斑内在质量和外表成形好坏的主要因素,因此需要需要焊接后金属零件的焊斑进行检测。然而,现有的金属零件焊接及检测常依赖于人工筛查的方式进行实现,工作效率较低,人工成本高。

技术实现要素:

3.为至少在一定程度上克服相关技术中存在的问题,本技术提供了一种零件焊斑边缘检测方法及系统。

4.根据本技术实施例的第一方面,本技术提供了一种零件焊斑边缘检测方法,其包括以下步骤:

5.采集零件焊斑图像,并提取得到焊斑的轮廓边界;

6.根据已知的标准焊斑的直径和焊斑允许偏差范围,得到最大限制区域图像和最小限制区域图像;

7.判断焊斑的轮廓边界与最大限制区域的相对位置关系;

8.判断焊斑的轮廓边界与最小限制区域的相对位置关系;

9.根据轮廓边界与最大限制区域的相对位置关系以及轮廓边界与最小限制区域的相对位置关系判断焊斑质量是否合格。

10.上述零件焊斑边缘检测方法中,所述采集零件焊斑图像并提取得到焊斑的轮廓边界的具体过程为:

11.调整工业相机的位置并固定其位姿,利用工业相机采集未焊接的零件的图像,得到第一图像,所述第一图像中包含有中心孔位;

12.利用工业相机对该未焊接的零件焊接后的零件焊斑进行图像采集,得到第二图像;

13.利用第一图像中的中心孔位确定第二图像中焊斑图像的中心点;

14.利用canny边缘检测算法和阈值分割算法提取焊斑图像中焊斑的轮廓边界。

15.进一步地,所述根据已知的标准焊斑的直径和焊斑允许偏差范围,得到最大限制区域图像和最小限制区域图像的具体过程为:

16.根据标准焊斑的直径d和焊斑允许偏差范围f计算得到最大限制区域的直径dl和最小限制区域的直径dl,其中,dl=d 2f,dl=d-2f;

17.根据最大限制区域的直径dl,以焊斑图像的中心点为圆心,将最大限制区域内的像素点置为白色像素点,将最大限制区域外的像素点置为黑色像素点,得到最大限制区域图像;

18.根据最小限制区域的直径dl,以焊斑图像的中心点为圆心,将最小限制区域内的像素点置为白色像素点,将最小限制区域外的像素点置为黑色像素点,得到最小限制区域图像。

19.更进一步地,所述判断焊斑的轮廓边界与最大限制区域的相对位置关系的具体过程为:

20.将焊斑的轮廓边界以及轮廓边界内的像素点全部设置为白色像素点,将焊斑的轮廓边界外的像素点设置为黑色像素点;

21.将焊斑图像的中心点与最大限制区域图像的原点重合,对焊斑图像和最大限制区域图像进行叠加,得到第一叠加图像;

22.判断第一叠加图像中的元素是否大于1,如果是,则将大于1的元素置为1,得到第一修正图像;

23.将第一叠加图像或第一修正图像的中心点与最大限制区域图像的原点重合,在第一叠加图像或第一修正图像中去除最大限制区域图像,得到第一剩余图像;

24.对第一剩余图像中的白色像素点和黑色像素点进行判断,如果第一剩余图像中有至少一个白色像素点,则判定焊斑的全部轮廓边界均在最大限制区域外或者焊斑的部分轮廓边界在最大限制区域外;如果第一剩余图像中全部为黑色像素点,则判定焊斑的轮廓边界在最大限制区域内。

25.进一步地,所述得到第一剩余图像的具体过程为:

26.如果第一叠加图像中的元素小于或等于1,则在第一叠加图像中去除最大限制区域图像,得到第一剩余图像;

27.如果第一叠加图像中的元素大于1,则在第一修正图像中去除最大限制区域图像,得到第一剩余图像。

28.更进一步地,所述判断焊斑的轮廓边界与最小限制区域的相对位置关系的具体过程为:

29.将焊斑的轮廓边界以及轮廓边界内的像素点全部设置为白色像素点,将焊斑的轮廓边界外的像素点设置为黑色像素点;

30.将焊斑图像的中心点与最小限制区域图像的原点重合,对焊斑图像和最小限制区域图像进行叠加,得到第二叠加图像;

31.判断第二叠加图像中的元素是否大于1,如果是,则将大于1的元素置为1,得到第二修正图像;

32.将第二叠加图像或第二修正图像的中心点与最大限制区域图像的原点重合,在第二叠加图像或第二修正图像中去除焊斑图像,得到第二剩余图像;

33.对第二剩余图像中的白色像素点和黑色像素点进行判断,如果第二剩余图像中有至少一个白色像素点,则判定焊斑的全部轮廓边界均在最小限制区域内或者焊斑的部分轮廓边界在最小限制区域内;如果第二剩余图像中全部为黑色像素点,则判定焊斑的轮廓边界在最小限制区域外。

34.更进一步地,所述得到第二叠加图像的具体过程为:

35.如果第二叠加图像中的元素小于或等于1,则在第二叠加图像中去除焊斑图像,得到第二剩余图像;

36.如果第二叠加图像中的元素大于1,则在第二修正图像中去除焊斑图像,得到第二剩余图像。

37.更进一步地,所述根据轮廓边界与最大限制区域的相对位置关系以及轮廓边界与最小限制区域的相对位置关系判断焊斑质量是否合格的具体过程为:

38.如果第一剩余图像和第二剩余图像中全部为黑色像素点,则判定焊斑质量合格。

39.上述零件焊斑边缘检测方法中,所述焊斑图像、最大限制区域图像和最小限制区域图像均采用二值矩阵表示,二值矩阵中的元素与所对应的图像中的像素点一一对应,1表示白色像素点,0表示黑色像素点。

40.根据本技术实施例的第二方面,本技术还提供了一种零件焊斑边缘检测系统,其包括工业相机、存储器以及耦接至所述存储器的处理器,所述工业相机与处理器连接,所述工业相机用于将采集到的未焊接的零件的图像以及焊接后的零件焊斑图像传输至所述处理器,所述处理器被配置为基于存储在存储器中的指令,执行上述任一项所述的零件焊斑边缘检测方法。

41.根据本技术的上述具体实施方式可知,至少具有以下有益效果:本技术提供的零件焊斑边缘检测方法通过图像的叠加和去除能够直观地、快速地判断出焊斑的质量是否合格,不仅能够降低检测成本,还能够提高检测精度。应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本技术所欲主张的范围。

附图说明

42.下面的所附附图是本技术的说明书的一部分,其示出了本技术的实施例,所附附图与说明书的描述一起用来说明本技术的原理。

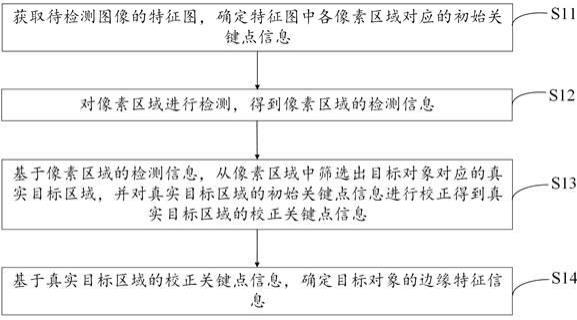

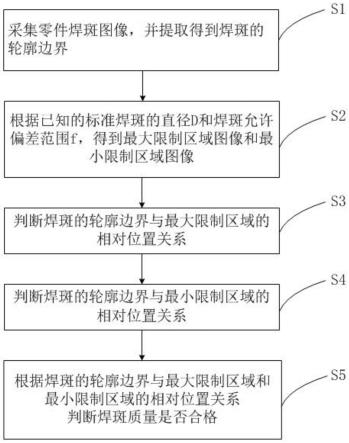

43.图1为本技术具体实施方式提供的一种零件焊斑边缘检测方法的流程图。

44.图2为本技术具体实施方式提供的一种零件焊斑边缘检测方法中焊斑图像示意图。

45.图3为本技术具体实施方式提供的一种零件焊斑边缘检测方法中包括最大限制区域、最小限制区域、中心点和焊斑图像的示意图。

46.图4为本技术具体实施方式提供的一种零件焊斑边缘检测方法中最大限制区域图像示意图。

47.图5为本技术具体实施方式提供的一种零件焊斑边缘检测方法中最小限制区域图像示意图。

48.图6为本技术具体实施方式提供的一种零件焊斑边缘检测方法中焊斑的二值图像示意图。

49.图7为本技术具体实施方式提供的一种零件焊斑边缘检测方法中第一叠加图像的示意图之一。

50.图8为本技术具体实施方式提供的一种零件焊斑边缘检测方法中第二剩余图像的示意图之一。

具体实施方式

51.为使本技术实施例的目的、技术方案和优点更加清楚明白,下面将以附图及详细

叙述清楚说明本技术所揭示内容的精神,任何所属技术领域技术人员在了解本技术内容的实施例后,当可由本技术内容所教示的技术,加以改变及修饰,其并不脱离本技术内容的精神与范围。

52.本技术的示意性实施例及其说明用于解释本技术,但并不作为对本技术的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

53.关于本文中所使用的“第一”、“第二”、

…

等,并非特别指称次序或顺位的意思,也非用以限定本技术,其仅为了区别以相同技术用语描述的元件或操作。

54.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

55.关于本文中所使用的“及/或”,包括所述事物的任一或全部组合。

56.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

57.某些用以描述本技术的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本技术的描述上额外的引导。

58.如图1所示,本技术实施例提供的零件焊斑边缘检测方法包括以下步骤:

59.s1、如图2所示,采集零件焊斑图像,并提取得到焊斑的轮廓边界,其具体过程为:

60.调整工业相机的位置并固定其位姿,利用工业相机采集未焊接的零件的图像,得到第一图像,该第一图像中包含有中心孔位。

61.利用工业相机对该未焊接的零件焊接后的零件焊斑进行图像采集,得到第二图像。

62.利用第一图像中的中心孔位确定第二图像中焊斑图像的中心点。

63.利用canny边缘检测算法和阈值分割算法提取焊斑图像中焊斑的轮廓边界。

64.s2、根据已知的标准焊斑的直径d和焊斑允许偏差范围f,得到最大限制区域图像和最小限制区域图像,其具体过程为:

65.s21、如图3所示,根据标准焊斑的直径d和焊斑允许偏差范围f计算得到最大限制区域的直径dl和最小限制区域的直径dl。

66.其中,最大限制区域的直径dl为:

67.dl=d 2f。

68.最小限制区域的直径dl为:

69.dl=d-2f。

70.s22、如图4所示,根据最大限制区域的直径dl,以焊斑图像的中心点为圆心,将最大限制区域内的像素点置为白色像素点,将最大限制区域外的像素点置为黑色像素点,得到最大限制区域图像;

71.s23、如图5所示,根据最小限制区域的直径dl,以焊斑图像的中心点为圆心,将最小限制区域内的像素点置为白色像素点,将最小限制区域外的像素点置为黑色像素点,得到最小限制区域图像;

72.需要说明的是,可以利用二值矩阵表示焊斑图像、最大限制区域图像和最小限制区域图像,二值矩阵中的元素与所对应的图像中的像素点一一对应,1表示白色像素点,0表

示黑色像素点。

73.s3、判断焊斑的轮廓边界与最大限制区域的相对位置关系,其具体过程为:

74.s31、如图6所示,将焊斑的轮廓边界以及轮廓边界内的像素点全部设置为白色像素点,将焊斑的轮廓边界外的像素点设置为黑色像素点。

75.s32、如图7所示,将焊斑图像的中心点与最大限制区域图像的原点重合,对焊斑图像和最大限制区域图像进行叠加,得到第一叠加图像,其具体可以通过矩阵相加操作来实现。

76.s33、判断第一叠加图像中的元素是否大于1,如果是,则将大于1的元素置为1,得到第一修正图像。

77.s34、将第一叠加图像或第一修正图像的中心点与最大限制区域图像的原点重合,在第一叠加图像或第一修正图像中去除最大限制区域图像,得到第一剩余图像,其具体可以通过矩阵相减操作来实现。

78.具体地,如果步骤s33中第一叠加图像中的元素小于或等于1,则在第一叠加图像中去除最大限制区域图像,得到第一剩余图像。

79.如果步骤s33中第一叠加图像中的元素大于1,则在第一修正图像中去除最大限制区域图像,得到第一剩余图像。

80.s35、对第一剩余图像中的白色像素点和黑色像素点进行判断,如果第一剩余图像中有至少一个白色像素点,则判定焊斑的全部轮廓边界均在最大限制区域外或者焊斑的部分轮廓边界在最大限制区域外;如果第一剩余图像中全部为黑色像素点,则判定焊斑的轮廓边界在最大限制区域内。

81.s4、判断焊斑的轮廓边界与最小限制区域的相对位置关系,其具体过程为:

82.s41、将焊斑的轮廓边界以及轮廓边界内的像素点全部设置为白色像素点,将焊斑的轮廓边界外的像素点设置为黑色像素点。

83.s42、将焊斑图像的中心点与最小限制区域图像的原点重合,对焊斑图像和最小限制区域图像进行叠加,得到第二叠加图像,其具体可以通过矩阵相加操作来实现。

84.s43、判断第二叠加图像中的元素是否大于1,如果是,则将大于1的元素置为1,得到第二修正图像。

85.s44、将第二叠加图像或第二修正图像的中心点与最大限制区域图像的原点重合,在第二叠加图像或第二修正图像中去除焊斑图像,得到第二剩余图像,其具体可以通过矩阵相减操作来实现。

86.具体地,如果步骤s43中第二叠加图像中的元素小于或等于1,则在第二叠加图像中去除焊斑图像,得到第二剩余图像。

87.如果步骤s43中第二叠加图像中的元素大于1,则在第二修正图像中去除焊斑图像,得到第二剩余图像。

88.s45、如图8所示,对第二剩余图像中的白色像素点和黑色像素点进行判断,如果第二剩余图像中有至少一个白色像素点,则判定焊斑的全部轮廓边界均在最小限制区域内或者焊斑的部分轮廓边界在最小限制区域内;如果第二剩余图像中全部为黑色像素点,则判定焊斑的轮廓边界在最小限制区域外。

89.s5、根据步骤s3和步骤s4得到的结果,判断焊斑质量是否合格,其具体过程为:

90.如果第一剩余图像和第二剩余图像中全部为黑色像素点,则判定焊斑质量合格;否则,判定焊斑质量不合格。

91.下面用一个具体的实施例对焊斑的轮廓边界与最大限制区域的相对位置关系进行详细说明。

92.例如,可以用3x3的矩阵mc表示焊斑图像,用3x3的矩阵m

dl

表示最大限制区域图像,用矩阵m

t1

表示第一叠加图像。

93.假设焊斑图像的矩阵mc和最大限制区域图像的矩阵m

dl

为:

[0094][0095]

则第一叠加图像的矩阵m

t1

为:

[0096][0097]

判断第一叠加图像的矩阵m

t1

中的元素是否大于1,如果是,则将该大于1的元素置为1,得到第一修正图像的矩阵m

′

t1

。

[0098]

如果中第一叠加图像的矩阵m

t1

中的元素小于或等于1,则在第一叠加图像中去除最大限制区域图像,得到第一剩余图像的矩阵m

max-l

,即m

max-l

=m

t1-m

dl

[0099]

如果第一叠加图像的矩阵m

t1

中的元素大于1,则在第一修正图像的矩阵m

′

t1

中去除最大限制区域图像,得到第一剩余图像的矩阵m

max-l

,即m

max-l

=m

′

t1-m

dl

。

[0100]

如果第一剩余图像的矩阵m

max-l

中的元素的值全为0,则判定焊斑的轮廓边界在最大限制区域内;如果第一剩余图像的矩阵中至少一个元素的值为1,则判定焊斑的全部轮廓边界均在最大限制区域外或者焊斑的部分轮廓边界在最大限制区域外。

[0101]

下面用一个具体的实施例对焊斑的轮廓边界与最小限制区域的相对位置关系进行详细说明。

[0102]

例如,可以用3x3的矩阵mc表示焊斑图像,用3x3的矩阵m

dl

表示最小限制区域图像,用矩阵m

t2

表示第二叠加图像。

[0103]

假设焊斑图像的矩阵mc和最大限制区域图像的矩阵m

dl

为:

[0104][0105]

则第二叠加图像的矩阵m

t2

为:

[0106][0107]

判断第二叠加图像的矩阵m

t2

中的元素是否大于1,如果是,则将该大于1的元素置为1,得到第一修正图像的矩阵m

′

t2

。

[0108]

如果中第二叠加图像的矩阵m

′

t2

中的元素小于或等于1,则在第二叠加图像中去除焊斑图像,得到第二剩余图像的矩阵m

min-l

,即m

min-l

=m

t2-mc[0109]

如果第二叠加图像的矩阵m

t2

中的元素大于1,则在第二修正图像的矩阵m

′

t2

中去除焊斑图像,得到第二剩余图像的矩阵m

min-l

,即m

min-l

=m

′

t2-mc。

[0110]

如果第二剩余图像的矩阵m

min-l

中的元素的值全为0,则判定焊斑的轮廓边界在最小限制区域外;如果第二剩余图像的矩阵中至少一个元素的值为1,则判定焊斑的全部轮廓边界均在最小限制区域内或者焊斑的部分轮廓边界在最小限制区域内。

[0111]

进一步判断,如果第一剩余图像的矩阵m

max-l

中的元素的值全为0且第二剩余图像的矩阵m

min-l

中的元素的值全为0,则可以判定焊斑的质量合格;否则,判定焊斑的质量不合格。

[0112]

本技术提供的零件焊斑边缘检测方法通过图像的叠加和去除能够直观地判断出焊斑的质量是否合格,不仅能够降低检测成本,还能够提高检测精度。

[0113]

基于本技术实施例提供的零件焊斑边缘检测方法,本技术还提供了一种零件焊斑边缘检测系统,其包括工业相机、存储器以及耦接至该存储器的处理器,工业相机与处理器连接,工业相机用于将采集到的未焊接的零件的图像以及焊接后的零件焊斑图像传输至处理器,处理器被配置为基于存储在存储器中的指令,执行本技术中任一个实施例中的零件焊斑边缘检测方法。

[0114]

上述实施例提供的零件焊斑边缘检测系统与零件焊斑边缘检测方法方法实施例属于同一构思,零件焊斑边缘检测系统的具体实现过程详见零件焊斑边缘检测方法实施例,这里不再赘述。

[0115]

上述的本技术实施例可在各种硬件、软件编码或两者组合中进行实施。例如,本技术的实施例也可为在数据信号处理器中执行上述方法的程序代码。本技术也可涉及计算机处理器、数字信号处理器、微处理器或现场可编程门阵列执行的多种功能。可根据本技术配置上述处理器执行特定任务,其通过执行定义了本技术揭示的特定方法的机器可读软件代码或固件代码来完成。可将软件代码或固件代码发展为不同的程序语言与不同的格式或形式。也可为不同的目标平台编译软件代码。然而,根据本技术执行任务的软件代码与其他类型配置代码的不同代码样式、类型与语言不脱离本技术的精神与范围。

[0116]

以上所述仅为本技术示意性的具体实施方式,在不脱离本技术的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本技术保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。