1.本发明涉及显示器件技术领域,特别是涉及一种显示器件及其制作方法。

背景技术:

2.在平板显示领域,柔性显示技术正日臻成熟。柔性显示器件主要发展方向为可折叠和可卷曲的产品形态。柔性显示器件主要包括柔性oled器件和柔性qled器件。

3.柔性显示器件背板边缘需设计一定宽度的金属布线区(dummy区),该区域的走线采用金属材料会形成反光,严重影响外观。为此,在柔性显示器件制作过程中,采用边框黑化工艺遮挡该金属布线区,以避免影响外观。目前边框黑化工艺主要有两种方式,一种方式是在显示器件贴附偏光片之后,在偏光片四周涂覆一层薄的黑色光阻,该黑色光阻对光的吸收率接近100%,因而不透光,实现边框黑化的目的,此技术已经在中小尺寸显示器件量产线中得到应用和成熟,然而随着显示器件尺寸增大,其成本明显上升,目前还未大面积应用于柔性大尺寸产品。另一种方式是在显示器件贴附偏光片之后,采用丝网印刷技术,在偏光片四周涂覆一层黑色油墨,实现边框黑化的目的。但是丝网印刷技术主要存在以下问题:1.网版共用性差,不同尺寸需要单独开网版;2.接触式印刷(刮刀往复刮油墨)网版与产品表面有摩擦;3.网版制作复杂,需要经过:张网-感光剂涂布-曝光-显影-检查等步骤;4.印刷过程,油墨暴露于环境,需要增加稀释剂,同时污染环境。

技术实现要素:

4.基于此,有必要提供一种显示器件及其制作方法,以解决上述问题。

5.本发明的一个目的是提供一种显示器件的制作方法,方案如下:

6.一种显示器件的制作方法,包括以下步骤:

7.提供显示器件主体;

8.在所述显示器件主体的出光侧覆盖透明膜层,其中,所述透明膜层具有出光区域以及非出光区域,所述出光区域对应于所述显示器件主体的显示区域,所述非出光区域设置在所述出光区域的边缘;

9.通过喷墨打印的方式在所述非出光区域上打印墨水并固化处理,形成遮蔽油墨层。

10.在其中一个实施例中,在所述通过喷墨打印的方式在所述非出光区域上打印墨水并固化处理之前,还包括步骤:

11.获取覆盖所述透明膜层的所述显示器件主体的图像,并根据所述图像对喷墨打印头进行位置校对。

12.在其中一个实施例中,所述墨水为黑色墨水。

13.在其中一个实施例中,所述遮蔽油墨层的厚度为10μm~100μm。

14.在其中一个实施例中,所述墨水的粘度为16cp~20cp,表面张力为24mn/m~26mn/m。

15.在其中一个实施例中,所述喷墨打印采用压电式打印头进行线性扫描喷墨打印。

16.在其中一个实施例中,进行所述喷墨打印时,所述压电式打印头的施加电压为50v~60v,扫描速度为100mm/s~300mm/s。

17.在其中一个实施例中,所述固化处理为紫外光固化。

18.在其中一个实施例中,所述透明膜层为偏光片或盖板膜。

19.本发明的另一个目的是提供一种显示器件,方案如下:

20.一种显示器件,包括显示器件主体、透明膜层以及遮蔽油墨层,所述透明膜层覆盖在所述显示器件主体的出光侧,所述透明膜层具有出光区域以及非出光区域,所述出光区域对应于所述显示器件主体的显示区域,所述非出光区域设置在所述出光区域的边缘,所述遮蔽油墨层覆盖在所述透明膜层的非出光区域,并且所述遮蔽油墨层通过喷墨打印的方式形成。

21.在其中一个实施例中,所述显示器件主体包括基板、设置在所述基板上的第一电极层、设置在所述第一电极层上的发光层以及设置在所述发光层上的第二电极层。

22.在其中一个实施例中,显示器件主体还包括空穴传输层、空穴注入层、电子传输层、电子注入层中的一层或者多层。

23.与现有方案相比,上述显示器件及其制作方法具有以下有益效果:

24.上述显示器件及其制作方法在显示器件主体的出光侧覆盖透明膜层,透明膜层设置在出光区域的边缘,透明膜层覆盖显示器件主体的金属布线区,通过喷墨打印的方式在透明膜层的非出光区域上打印墨水并固化,形成遮蔽油墨层。

25.相比丝网印刷形成遮蔽层的方式,本发明技术方案具有以下优势:

26.丝网印刷的网版共用性差,对于不同尺寸的面板需要单独开网版,丝网印刷网版制作复杂,需要经过张网-感光剂涂布-曝光-显影-检查等步骤;本发明能够简便地设置工艺参数设置喷墨打印的区域,能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本;

27.丝网印刷为接触式印刷,需要刮刀往复刮涂油墨,网版与产品表面有摩擦,可能损伤产品;本发明采用的喷墨打印为非接触式印刷,可避免直接接触产品而损伤产品的情况,提高产品良率;

28.丝网印刷油墨增加稀释剂,印刷过程污染环境;本发明油墨盛装于墨盒中不与外界环境接触,减少环境污染。

29.相比涂覆黑色光阻的方式,本发明技术方案具有以下优势:

30.涂覆黑色光阻的方式随着显示器件尺寸增大,其成本明显上升;本发明通过喷墨打印能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本。

附图说明

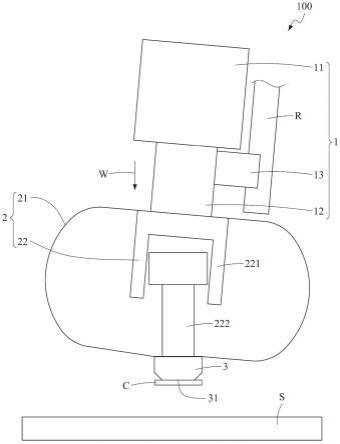

31.图1为本发明一实施例的显示器件的制作方法中在非出光区域上打印墨水的示意图;

32.图2为31英寸柔性oled面板的示意图;

33.图3为压电式打印头的结构示意图;

34.图4为对遮蔽油墨层进行紫外光固化的示意图;

35.图5为内折测试示意图;

36.图6为外折测试示意图;

37.图7为本发明一实施例的显示器件的结构示意图;

38.图8为实施例2的制作得到的显示器件进行卷曲性能测试后的图像;

39.图9为图8的局部放大图;

40.图10为实施例3的制作得到的显示器件进行卷曲性能测试后的图像。

41.附图标记说明:

42.11、显示器件主体;12、透明膜层;13、遮蔽油墨层;14、喷墨打印头;20、紫外灯;210、显示器件主体;230、透明膜层;240、遮蔽油墨层;211、支撑膜;212、散热膜;213、衬底;214、tft驱动阵列;215、第一电极层;216、空穴注入层;217、空穴传输层;218、发光层;219、电子注入层;220、第二电极层;250、阻水膜;260、柔性触控膜;270、柔性盖板层;280、封装层。

具体实施方式

43.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

44.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

45.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量及顺序。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.请参考图1所示,本发明一实施例的显示器件的制作方法,包括以下步骤:

48.提供显示器件主体11,在显示器件主体11的出光侧覆盖透明膜层12,透明膜层12具有出光区域以及非出光区域,出光区域对应于显示器件主体11的显示区域,非出光区域设置在出光区域的边缘;

49.通过喷墨打印的方式在非出光区域上打印墨水并固化,形成遮蔽油墨层13。

50.上述显示器件的制作方法在显示器件主体11的出光侧覆盖透明膜层12,透明膜层12设置在出光区域的边缘,透明膜层12覆盖显示器件主体11的金属布线区,通过喷墨打印的方式在透明膜层12的非出光区域上打印墨水并固化,形成遮蔽油墨层13。

51.可以理解,显示器件主体11可以为oled器件和qled器件等。更具体地,显示器件主体11包括基板、设置在基板上的第一电极层、设置在第一电极层上的发光层以及设置在发光层上的第二电极层。进一步地,根据需要,显示器件主体11还可以包括空穴传输层、空穴

注入层、电子传输层、电子注入层中的一层或者多层。透明膜层12设置在第二电极层上。采用不同的材料,透明膜层12可作为显示器件主体11的封装层、阻水膜层或偏光片等。

52.在其中一个示例中,透明膜层12为偏光片。在另一个示例中,透明膜层12为盖板膜。

53.在其中一个示例中,在喷墨打印之前,还包括步骤:

54.获取覆盖透明膜层12的显示器件主体11的图像,并根据图像对喷墨打印头14进行位置校对。

55.通过位置校对,使得喷墨打印头14能够准确地在透明膜层12的非出光区域上打印墨水。

56.本发明适用于多种尺寸显示器件,以31英寸的柔性oled面板为示例。鉴于31英寸的柔性oled面板版图(layout)有多种型式,此处只举其中一种型式作为说明。图2为31英寸柔性oled面板示意图。整个面板的尺寸为697.32

×

405.78mm,其中显示区域为方形区域,其尺寸为673.92

×

379.08mm。面板的非显示区为围绕显示区域的环形区域,面板的非显示区分布有外围走线。面板的长边非显示区尺寸为697.32

×

11.7mm,面板的短边非显示区尺寸为460

×

13.35mm。

57.面板的非显示区尺寸作为在透明膜层12上形成遮蔽油墨层13的区域的尺寸依据。整个透明膜层12的尺寸为697.32

×

405.78mm,其中出光区域为方形区域,其尺寸为673.92

×

379.08mm。透明膜层12的非出光区域为围绕出光区域的环形区域,非出光区域的长边区域尺寸为697.32

×

11.7mm,非出光区域的短边区域尺寸为460

×

13.35mm。本发明方案不限于31英寸的oled面板,对于其他尺寸的柔性面板,本发明方案亦可以通过修改喷墨打印机相关工艺参数以兼容。

58.在其中一个示例中,喷墨打印采用的墨水为黑色墨水,以在透明膜层12的非出光区域上形成黑色油墨层。

59.在其中一个示例中,遮蔽油墨层13的厚度为10μm~100μm。在一些具体的示例中,遮蔽油墨层13的厚度为20μm、30μm、40μm、60μm、80μm等。

60.油墨类型可选择yokeink、京瓷油墨以及理光油墨。为适应柔性显示器件的应用,喷墨打印采用的墨水的粘度为16cp~20cp,例如为16cp、17cp、18cp、19cp、20cp等,表面张力为24mn/m~26mn/m,例如为24mn/m、25mn/m、26mn/m等,能够防止显示器件弯折时遮蔽油墨层13出现断裂和剥离。

61.在其中一个示例中,喷墨打印采用压电式打印头,利用压电式打印头上具有的多组喷嘴,通过逐行扫描的方式对选定区域打印油墨形成遮蔽油墨层13。

62.压电式打印头是根据压电材料的逆压电效应而设计的,常用的压电材料主要是锆钛酸铅、钛酸钡系列的压电陶瓷晶体。压电式喷头喷墨原理如图3所示,压电式打印头141内部含有压电材料制成的驱动结构,给喷墨容腔142中的压电材料施加脉冲驱动信号时,压电材料因逆压电效应发生变形并产生压力波,当传导至喷嘴143处的压力波足以克服油墨表面张力时,油墨会在喷嘴143处以微液滴的形态喷出,滴落于底材15上。

63.在其中一个示例中,压电式打印头施加的电压为50v~60v,例如为51v、53v、55v、58v等,扫描速度为100mm/s~300mm/s,例如为150mm/s、200mm/s、250mm/s、300mm/s等。

64.如图4所示,在其中一个示例中,墨水打印完成之后,采用紫外灯20照射的方式对

遮蔽油墨层13进行固化和干燥。采用紫外光固化,避免固化温度过高,而损伤柔性显示器件的高分子聚合物基板以及其他膜层。

65.紫外光主要参数如下:波长为390nm,单脉冲能量(dose值)为1000mj。此过程主要工艺参数为固化时间和温度,为防止柔性器件在较高的固化温度下容易因热应力导致翘曲及对器件内部造成损伤,本方案设定固化温度为25℃~30℃,固化时间设定为30min~60min。对于所使用的不同种类油墨,固化时间和温度有所差异和不同。

66.打印及固化可采用uv平板打印机。uv平板打印机配置2~4组压电式打印头,能以1000

×

1200dpi的高精度进行高速打印,速度最高可到60m2/h。

67.利用该方法制备的显示器件具有如下弯折性能:弯折性能测试条件为室温,相对湿度为25%rh~85%rh,环境大气压力值为86kpa~106kpa。如图5和图6所示,图为内折测试示意图,图为外折测试示意图。折叠式试验装置包括用于夹持试样的夹具31、用于移动的运动部件32以及用于控制折叠和移动次数的系统。当显示器件以恒定的折叠半径向内折叠和展开时,试样承受一个折叠应力。当显示器件以恒定的折叠半径向外折叠展开时,试样同样承受一个折叠应力。折叠次数可设定为10000~50000次,折叠半径设定为30~50mm,观察油墨层是否发生褶皱和剥落,以判断油墨层的柔性是否合格。由此,该方法制备的显示器件性能优异。

68.相比丝网印刷形成遮蔽层的方式,本发明技术方案具有以下优势:

69.丝网印刷的网版共用性差,对于不同尺寸的面板需要单独开网版,丝网印刷网版制作复杂,需要经过张网-感光剂涂布-曝光-显影-检查等步骤;本发明能够简便地设置工艺参数设置喷墨打印的区域,能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本;

70.丝网印刷为接触式印刷,需要刮刀往复刮涂油墨,网版与产品表面有摩擦,可能损伤产品;本发明采用的喷墨打印为非接触式印刷,可避免直接接触产品而损伤产品的情况,提高产品良率;

71.丝网印刷油墨增加稀释剂,印刷过程污染环境;本发明油墨盛装于墨盒中不与外界环境接触,减少环境污染。

72.相比涂覆黑色光阻的方式,本发明技术方案具有以下优势:

73.涂覆黑色光阻的方式随着显示器件尺寸增大,其成本明显上升;本发明通过喷墨打印能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本。

74.如图7所示,进一步地,本发明还提供一种显示器件20,包括显示器件主体210、透明膜层230以及遮蔽油墨层240,透明膜层230覆盖在显示器件主体210的出光侧,透明膜层230具有出光区域以及非出光区域,出光区域对应于显示器件主体210的显示区域,非出光区域设置在出光区域的边缘,遮蔽油墨层240覆盖在透明膜层230的非出光区域,并且遮蔽油墨层240通过喷墨打印的方式形成。

75.显示器件主体210可以为oled器件和qled器件等。更具体地,显示器件主体210包括基板、设置在基板上的第一电极层215、设置在第一电极层215上的发光层218以及设置在发光层218上的第二电极层220。可以理解地,根据需要,显示器件主体210还可以包括空穴传输层、空穴注入层、电子传输层、电子注入层中的一层或者多层。在图4所示的具体示例中,显示器件主体210包括依次层叠设置的支撑膜211、散热膜212、衬底213(具有tft驱动阵

列214)、第一电极层215、空穴注入层216、空穴传输层217、发光层218、电子注入层219、第二电极层220以及封装层280。封装层280包覆基板上的tft驱动阵列214以及第二电极层220。透明膜层230设置在封装层280远离第二电极层220的一侧,遮蔽油墨层240形成在透明膜层230远离封装层280的一侧上。进一步地,显示器件20包括阻水膜250、柔性触控膜260以及柔性盖板层270。

76.下面提供具体实施例对本发明进行说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

77.实施例1

78.本实施例提供一种显示器件20。

79.显示器件20包括支撑膜211、散热膜212、基板213、第一电极层215、空穴注入层216、空穴传输层217、发光层218、电子注入层219、第二电极层220、阻水膜250、柔性触控膜260、偏光片230、遮蔽油墨层240以及柔性盖板层270。

80.散热膜212设置在支撑膜211上。基板213设置在散热膜212上。基板213上具有四周走线区。第一电极层215设置在衬底213上。空穴注入层216设置在第一电极层215上。空穴传输层217设置在空穴注入层216上。发光层218设置在空穴传输层217上。电子注入层219设置在发光层218上。第二电极层220设置在电子注入层219上。阻水膜设置在第二电极层220上。柔性触控膜260设置在阻水膜250上。偏光片230设置在柔性触控膜260上。柔性盖板层270设置在偏光片230上。

81.其中,偏光片230具有出光区域以及非出光区域。出光区域为方形区域,对应于显示器件的显示区域。非出光区域呈环状,围绕在出光区域的边缘。非出光区域上设置有通过喷墨打印的方式形成的遮蔽油墨层240。

82.实施例2

83.本实施例提供一种显示器件的制作方法,包括以下步骤:

84.提供显示器件主体,显示器件主体包括支撑膜、散热膜、基板、第一电极层、空穴注入层、空穴传输层、发光层、电子注入层、第二电极层。

85.在显示器件主体的出光侧覆盖透明膜层,透明膜层具有出光区域以及非出光区域,出光区域对应于显示器件主体的显示区域,非出光区域设置在出光区域的边缘。

86.基板移栽机将覆盖透明膜层的显示器件主体从上游制程接片,置于uv平板打印机的载台上。四角采用500万像素的高分辨率ccd相机进行拍照对位。

87.载台移动经过超声波清洗,清洗强度设定为大于0.3μm颗粒异物清除率高于99.8%。

88.然后,进行喷墨打印工序。本方案举31英寸oled器件为实例,其显示区域和非显示区域的尺寸如图2所示。依据柔性oled器件非显示区域的尺寸,在uv平板打印机主控制软件完成打印配方设置,压电式打印头施加的电压为50v~60v,扫描速度为100mm/s~300mm/s。根据油墨的光泽度和抗挠曲能力,本实施例选用油墨类型为st02-yoke型号,墨水的浓度为1.9%,墨水的粘度为20cp,表面张力为24mn/m。待基板在打印机载台上完成定位,压电式喷墨打印头上的喷嘴在电压控制下喷出墨水,通过逐行扫描的方式对选定区打印一层厚度50

μm的黑色油墨层。然后,对基板进行紫外光固化干燥,形成遮蔽油墨层。

89.油墨干燥完成后,显示器件由基板移栽机搬运至宏观光学检查机设备内部进行宏观光学检查。随后,采用柔性屏卷曲测试机对柔性面板进行卷曲性能测试,卷曲半径设定为15mm,测试所形成的遮蔽油墨层经过3500次卷曲后的抗剥离性能和抗褶皱性能。测试完成之后,柔性显示器件下料进行下一制程。

90.图8和图9展示了本实施例卷曲性能测试后的显示器件的图像,可见遮蔽油墨层墨水铺展平整无褶皱,无金属层反射光。

91.实施例3

92.本实施例提供一种显示器件的制作方法,步骤与实施例2基本相同。本实施例选用油墨类型为htl4026-lgc型号,墨水的浓度为1.4%,墨水的粘度为9.2cp,表面张力为32.8mn/m。

93.油墨干燥完成后,测试所形成的遮蔽油墨层经过多次卷曲后的抗剥离性能和抗褶皱性能。

94.图10展示了本实施例卷曲性能测试后的显示器件的图像,卷曲高于2000次后,遮蔽油墨层出现褶皱,直至出现断裂和剥离。

95.上述显示器件及其制作方法在显示器件主体的出光侧覆盖透明膜层,透明膜层设置在出光区域的边缘,透明膜层覆盖显示器件主体的金属布线区,通过喷墨打印的方式在透明膜层的非出光区域上打印墨水并固化,形成遮蔽油墨层。

96.相比丝网印刷形成遮蔽层的方式,本发明技术方案具有以下优势:

97.丝网印刷的网版共用性差,对于不同尺寸的面板需要单独开网版,丝网印刷网版制作复杂,需要经过张网-感光剂涂布-曝光-显影-检查等步骤;本发明能够简便地设置工艺参数设置喷墨打印的区域,能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本;

98.丝网印刷为接触式印刷,需要刮刀往复刮涂油墨,网版与产品表面有摩擦,可能损伤产品;本发明采用的喷墨打印为非接触式印刷,可避免直接接触产品而损伤产品的情况,提高产品良率;

99.丝网印刷油墨增加稀释剂,印刷过程污染环境;本发明油墨盛装于墨盒中不与外界环境接触,减少环境污染。

100.相比涂覆黑色光阻的方式,本发明技术方案具有以下优势:

101.涂覆黑色光阻的方式随着显示器件尺寸增大,其成本明显上升;本发明通过喷墨打印能够灵活适应不同尺寸的面板,能够降低该工序的复杂性、耗时和成本。

102.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

103.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。