1.本发明属于半导体器件处理技术领域,具体涉及一种通过晶背优化降低导通电阻的方法。

背景技术:

2.sic作为近十几年来迅速发展的宽禁带半导体材料,与其它半导体材料,比如si、gan及gaas相比,sic材料具有宽禁带、高热导率、高载流子饱和迁移率、高功率密度等优点。sic可以热氧化生成二氧化硅,使得sicmosfet及sbd等功率器件和电路的实现成为可能。自20世纪90年代以来,sicmosfet和sbd等功率器件已在开关稳压电源、高频加热、汽车电子以及功率放大器等方面取得了广泛的应用。在sic功率sbd及功率mosfet器件中,晶背也就是衬底部分的电阻是整个器件导通阻抗中比重较大的一部分,特别是对于900v以下耐压的器件,衬底部分的电阻可达整个器件导通阻抗的20%以上。降低衬底部分电阻对于降低器件导通电阻,对优化芯片面积,降低器件成本,减小器件功率损耗有极其重要的意义。

3.现有的主流技术是在正面器件工艺完成之后贴膜保护,然后使用disco\冈本等厂家的金刚石砂轮的减薄机对sic晶圆衬底进行背面研磨减薄,需要将350um的sic晶圆减薄到150um甚至更薄,能使衬底部分的电阻降低60%以上,同时降低了芯片的热阻,增强器件的高温可靠性。然而,由于sic晶圆硬度和化学稳定性极高,使用金刚石砂轮减薄200um的sic衬底层砂轮消耗成本高昂。同时,减薄到150um以下时,sic晶圆的应力和损伤较高,晶圆的弯曲度很大,进一步减薄难度很大,极易造成裂片,工艺的可靠性和成品率降低。

技术实现要素:

4.本发明意在提供一种通过晶背优化降低导通电阻的方法,以降低sic晶圆衬底部分的导通电阻。

5.为了达到上述目的,本发明的方案为:通过晶背优化降低导通电阻的方法,包括以下步骤:

6.衬底减薄:采用减薄机将sic晶圆衬底减薄;

7.蒸镀欧姆接触材料:在衬底背面通过蒸镀工艺形成欧姆接触材料层;

8.激光刻蚀:激光刻蚀欧姆接触材料层和sic晶圆衬底;

9.背面退火:对刻蚀后的衬底背面进行退火;

10.还原si02:在高温下用h2或者co将衬底背面si02还原成si;

11.蒸镀过渡层:在衬底背面通过蒸镀工艺形成mo层或者w层;

12.蒸镀外接层:在衬底背面通过蒸镀工艺形成外接金属层。

13.可选地,在衬底减薄步骤中,从衬底背面研磨减薄,减薄后的衬底厚度最薄至150um。

14.可选地,在蒸镀欧姆接触材料步骤中,先蒸镀一层ti层,再蒸镀一层ni层。

15.可选地,在激光刻蚀步骤中,刻蚀形成孔或槽中的一种或其组合。

16.可选地,在激光刻蚀步骤中,刻蚀深度不超过30um。

17.可选地,刻蚀的密度为1000-4000个/cm2。

18.可选地,退火工艺为激光退火或者高温退火中的一种或者两种组合。

19.可选地,ag层的厚度为1um~100um。

20.可选地,过渡层的厚度为5nm~10nm。

21.本发明的原理及有益效果在于:

22.现有技术中的sic晶圆衬底减薄工艺中,金刚石砂轮的研磨会对晶圆衬底带来晶面的损伤。为了修复损伤,通常都需要进行退火修复,但是退火修复的过程中,会在衬底背面刻蚀的凹陷区形成sio2,sio2阻碍了衬底和金属形成欧姆接触,反而不利于通过减薄工艺来降低导通电阻。针对这个缺陷,本发明让sio2在高温下与h2反应,在刻蚀的凹陷区表面形成一层si,掺杂si与金属形成的欧姆接触优于sic和金属,有利于降低导通电阻。但是如果此时直接在凹陷区内沉积外接层ag层,ag会扩散到si中,容易形成空洞,影响器件的可靠性,因此在沉积ag层之前,先在si表面垫积mo层或者w层作为过渡,阻止ag扩散到si中,而且能够显著减少晶圆后续切片应力,最后沉积ag层后,变相地将sic的衬底进一步降低,并且相较于同等厚度的sic衬底,具有更低的导通电阻,即便是同等的导通电阻条件下,减薄机需要磨损的厚度也更小,可以变相地减少金刚石砂轮的耗材量。

附图说明

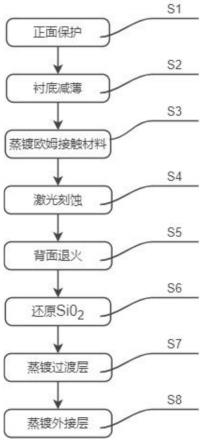

23.图1为本发明实施例一中通过晶背优化降低导通电阻的方法的工艺流程图;

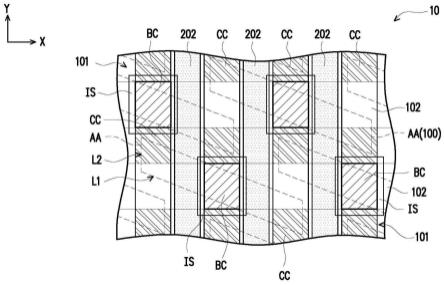

24.图2为本发明实施例一中通过晶背优化降低导通电阻的方法制备的产品的结构示意图;

25.图3为本发明实施例一、实施例二和对比例中的衬底切片v

f-if正向特性测试曲线图。

具体实施方式

26.下面通过具体实施方式进一步详细说明:

27.说明书附图中的标记包括:衬底1、si层2、ti层3、ni层4、mo层5、bp保护膜6、ag层7。

28.实施例一

29.本实施例基本如图1、图2所示:通过晶背优化降低导通电阻的方法,包括以下步骤:

30.s1:正面保护:在正面器件工艺完成之后将晶圆正面贴bp保护膜6;

31.s2:衬底减薄:采用减薄机从sic晶圆衬底1背面研磨减薄,将衬底减薄至150um;

32.s3:蒸镀欧姆接触材料:在衬底1背面通过蒸镀工艺先蒸镀一层ti层3,再蒸镀一层ni层4,ti层3和ni层4的厚度为10nm;

33.s4:激光刻蚀:激光刻蚀欧姆接触材料层和sic晶圆衬底1,刻蚀形成沟槽,沟槽深度30um,沟槽宽度为5um;

34.s5:背面退火:对刻蚀后的衬底1背面进行高温退火;

35.s6:还原si02:将衬底1放入h2气氛下的电热炉,将衬底1背面si02还原成si层2;

36.s7:蒸镀过渡层:在衬底1背面通过蒸镀工艺形成mo层5(钼层),从而在沟槽内填充

mo层5,mo层5的厚度为5nm;

37.s8:蒸镀外接层:在衬底1背面通过蒸镀工艺形成外接金属层,外接金属层可以是ag层、al层、cu层,本实施例选用ag层7,价格便宜,电阻低,焊接性能好,ag层7相对于ni层4的厚度为20um。

38.实施例二

39.与实施例一的区别仅在于步骤s6中还原气体为co,步骤s7中过渡层为w层(钨层)。

40.对比例

41.s1:正面保护:在正面器件工艺完成之后将晶圆正面贴bp保护膜6;

42.s2:衬底减薄:采用减薄机从sic晶圆衬底1背面研磨减薄,将衬底减薄至150um;

43.s3:蒸镀欧姆接触材料:在衬底1背面通过蒸镀工艺先蒸镀一层ti层3,再蒸镀一层ni层4,ti层3和ni层4的厚度为10nm;

44.s4:蒸镀外接层:在衬底1背面通过蒸镀工艺形成ag层7,ag层7相对于ni层4的厚度为20um。

45.将实施例一、实施例二和对比例中的衬底1切片,取各自的良品进行v

f-if正向特性测试,测试结果如附图3。从图3可知,实施例一、实施例二为经过本发明通过本发明优化降低了导通电阻后的衬底1相较于对比例中未经过优化处理的衬底1,具有更低的导通电阻,具有更良好的正向特性。

46.综上所述,与传统单纯的减薄芯片相比,刻蚀的沟槽可以有效降低vf,但是如果用co或h2还原成si,与掺杂sic和金属接触相比,掺杂si与金属可以形成接触电阻更低欧姆接触,在一定程度上可以再进一步降低vf,此外mo和w的嵌入可以有效支撑sic,并且调整sic内部应力的释放,从而大大降低碎片的风险。

47.以上的仅是本发明的实施例,该发明不限于此实施案例涉及的领域,方案中公知的具体结构、材料及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。