1.本发明涉及制造具有亲水性聚合物纳米涂层的载体层的方法。

2.此外,本发明涉及根据本发明的方法制得的具有聚合物亲水性纳米涂层的载体层。

背景技术:

3.在薄膜技术的先进的技术发展中,始终需要开发化学气相沉积方法以制备具有永久性亲水性官能团的薄膜,其表现出独特的功能性质,例如用于潜在的医疗应用。缺少适当的挥发性前体和难以控制涂层中的组成是阻碍实现这一目的的主要障碍。

4.通用的复合膜及其制造方法可获自us 2011/0177741 a1。描述了具有均由纤维组成的载体层与阻隔层的非织造纺织品。

5.具有织物层和经涂覆的纳米纤维层的服装可获自us 2008/0220676 a1。开始,制造纳米纤维层,随后向其提供液体涂层。之后,由此涂覆的纤维层与织物层接合。

6.us 2010/0136865 a1涉及非织造的经涂覆的纳米纤维网。

7.用于服装的具有内部织物层、外部织物层和由非织造纤维膜组成的阻隔层的复合纺织品可获自wo 2013/043397 a2。该纤维膜在与织物层接合之前被提供有等离子体涂层。

8.us 2013/0197664 a1描述了具有施加到支撑结构的静电纺丝膜的过滤介质。该支撑结构可以由金属、陶瓷、玻璃纤维、石墨或聚合物材料组成。

9.用于电子器件的具有微孔膜的声学组件可获自us 2014/0060330 a1。该声学组件具有微孔膜层,细纤维层施加到该微孔膜层上。这里微孔膜层充当支撑层。

技术实现要素:

10.本发明基于的目标为提供以经济有效的方式制造用于卫生应用如医疗、保健、食品的永久性亲水性织物和/或复合膜的稳健且可靠的方法。

11.根据本发明,一方面通过具有权利要求1的特征的制造具有亲水性聚合物纳米涂层的载体层的方法和通过具有权利要求15的特征的具有亲水性聚合物纳米涂层的载体层来实现该目标。

12.本发明的优选实施方案描述在相应的从属权利要求中。

13.根据本发明的方法的特征在于,用(一种或多种)聚合物材料的长丝制造聚合物载体层,其中通过低压等离子体聚合法使用有机前体单体将亲水性聚合物纳米涂层施加到所述聚合物载体层上。

14.此外,根据本发明的载体层的特征在于根据本发明的方法制造聚合物亲水性纳米涂层并形成复合膜,并将聚合物亲水性纳米涂层施加在所述载体层和/或所述复合膜上。

15.本发明的基本理念在于通过等离子体处理方法,具体为等离子体增强化学气相沉积(pecvd)制造织物上的亲水性聚合物纳米涂层。因此,其与其它薄膜的不同之处特别在于具有结合到网络中的官能团的高度交联的聚合物网络,由此可获得改性表面的高度长期的

稳定性。

16.此外,通过等离子体增强化学气相沉积沉积的等离子体聚合物的堆积(bulk)结构是完全不规则的,与常规聚合物的堆积结构相去甚远。类似本发明的纳米涂层的等离子体聚合物涂层与常规聚合物的不同之处在于每体积官能团的高密度、高度交联和支化的等离子体聚合物网络、仅纳米厚的涂层(《100nm)、涂层对基底的高附着力、以及基底的堆积性质没有变化。

17.在等离子体聚合过程中保留所得等离子体聚合物中的官能团是获得高度润湿性的关键挑战之一。由此,可以将新的独特性质引入到聚合物基底材料如织物和复合膜中。

18.优选地,提供至少一个具有孔隙结构的膜层,其中所述膜层通过叠置纤维的静电纺丝制得,并且提供连接载体层与膜层的结合以形成复合膜,其中通过低压等离子体聚合法使用有机前体单体将亲水性聚合物纳米涂层施加到聚合物载体层和至少一个膜上。由此,由于附加的至少一个膜层,因此可以向载体层提供进一步的特性。这些特性的实例可以是非常细密的结构,其可用于过滤应用。

19.等离子体处理可以在卷对卷系统中的具有多个辊和/或扩展器(expander)的等离子体室中进行,所述等离子体室以优选约13.56 mhz的射频运行。所述室进一步包括第一电极组和第二电极组,并且载体层和/或复合膜被放置在第一电极组和第二电极组之间,由此在基底的两侧上进行处理。

20.在一个实施方案中,预处理在第一基础压力、优选约70 mtorr至约150 mtorr下,在第一温度、优选约20℃至最高约60℃下,以第一功率输出、优选约500 watts至约1800 watts进行第一时间段、优选约2分钟至约5分钟。随后,涂覆步骤在第二基础压力、优选约15 mtorr至约100 mtorr下,在第二温度、优选约20℃至最高约60℃下,以第二功率输出、优选约100 watts至约800 watts进行第二时间段、优选约2分钟至约5分钟。

21.所述基底——即载体层和/或复合膜——的表面可以在沉积功能层之前进行化学和/或形态改性。这通过预处理来实现。结果,等离子体聚合物可以在等离子体聚合——即涂覆步骤——过程中特别牢固地附着到基底上。

22.优选地,在等离子体室宽度上的入口系统用于将气体和单体蒸气均匀地分配到等离子体室中,其具有用于等离子体活化(预处理)气体的质量流量控制器和用于沉积纳米涂层的液体单体的单体蒸气供应系统。

23.在一个实施方案中,在限定条件下对基底进行等离子体处理,其中使用由单体或单体混合物与氦气或氩气组成的单体蒸气产生具有选自羟基、羰基、羧基、氨基及其混合的化学官能团的纳米涂层作为功能层。这些建议的基团适合于长期涂层稳定性。此外有利的是,在没有附加的回火步骤或后处理步骤的情况下形成功能层。不可聚合的气体和/或氩气、氧气和氦气的气态混合物可用于活化和清洁该基底表面。

24.可行的是以一个加工步骤和/或依时偏置的两个加工步骤沉积纳米涂层,在所述两个加工步骤中第一涂覆步骤用作附着层,并且第二涂覆步骤作为功能层具有优选10至80纳米的层厚度。由此在第一步骤中,可以使用不可聚合的气体如氩气、氧气进行表面活化和清洁以促进附着,并在第二步骤中,使用可聚合气体和/或可聚合气体/不可聚合气体的气态混合物进行纳米薄膜的后续沉积。结果,所述功能层可含有单官能和/或双官能亲水性基团。

25.此外,在沉积附着层和/或功能层之前,可以使用氩气、氦气、氮气和氧气及其组合进行载体层和/或复合膜的预处理。不可聚合气体和/或氩气、氧气和氦气的气态混合物由此用于活化和清洁基底表面。

26.通常,可以以同一步骤或以依时偏置的三个单独步骤产生预处理、附着层和功能层。

27.可进一步用氩气、氦气、氮气和/或氢气在限定条件下处理所述载体层和/或所述复合膜,其中等离子体在每个加工步骤之后依时偏置。

28.在一个实施方案中,例如在约4分钟或更短的处理时间内(对于每个加工步骤)将亲水性纳米涂层施加在载体层和/或复合膜上,使得提高根据astm f1980-16的对加速老化处理的耐受性,并改善过滤中的液体传输、芯吸和液体通量,和/或提供具有0

°

(完全润湿)至60

°

(中等润湿)的水接触角的表面张力。

29.分别通过接触角测量和扫描电子显微镜(sem)检查改性的表面性质如润湿性和形态变化等。确定织物上的静态接触角能够表征纺织品的润湿性以及亲水性程度。根据astm f1980-16采用加速老化测试研究涂层耐久性,即涂层的自寿命。

30.任何材料可用于载体层。但是,如果具有相同聚合物材料的长丝或具有至少两种长丝(第一长丝用第一聚合物材料制成,并且第二长丝用不同于第一聚合物材料的第二聚合物材料制成)的织造网状物(mesh)用作该载体层,则这是优选的。

31.织造网状物可以使用第一长丝和第二长丝以不同的图案织造,其中第一长丝和第二长丝可以以任何横截面形状或几何布置或图案制造。

32.该网状物可以以不同的图案织造以获得最大的润湿性,并由此可获得水接触角为零的超亲水表面。等离子体诱导的亲水化程度与纺织品结构和织造构造密切相关。等离子物类向纺织品结构中的渗透可以实现更高的润湿性。由此,基底的润湿性取决于织物中纬纱长丝和经纱长丝二者的布置、最终长丝的细度、织物密度和织造结构和/或纤维含量。

33.优选地,通过静电纺丝将膜层直接制造到载体层上和/或通过静电纺丝在不同的载体基底上制造膜层,其随后通过层压工艺转移到载体层上用于结合。

34.在过滤介质的一个优选实施方案中,例如根据本发明的复合膜在于使用适合于温度敏感聚合物材料如单丝网状物的pecvd方法使用低压等离子体(冷等离子体)实现等离子体处理。

35.本发明还涉及根据本发明的方法制造的具有聚合物亲水性纳米涂层的载体层,其任选地包括复合膜,并且其中将聚合物亲水性纳米涂层施加在载体层和/或复合膜上。

36.基于本发明,可以提供通过经涂覆的过滤介质(如复合膜)的高速液体传输、可扩展的高通量液体过滤(高过滤效率)、生物相容性涂层、稳健且可靠的涂覆方法、适合于高端应用(如医疗、保健、食品等)的环境友好和清洁的工艺和/或低处置成本或无处置成本下的高一致性且高效率的工艺。

附图说明

37.在下文中,通过在附图中示意性示出的优选示例性实施方案进一步描述本发明,其中显示:图1是根据本发明在其最简单的实施方案中的复合材料(“单层”)的示意性横截面

图示;图2是根据本发明以所谓“夹层”布置的复合材料的示意性横截面图示;图3是根据本发明具有多层结构的复合材料(“多层”)的示意性横截面图示;图4是根据本发明以两个不同载体层的“混合”布置的复合材料的示意性横截面图示;和图5显示了根据本发明的优选方法的示意图。

具体实施方式

38.图1显示了具有载体层11的复合材料10的横截面图。在载体层11上布置了根据静电纺丝方法形成并施加到载体层11上的膜12。为了提高膜12到载体层11的附着,该复合材料可以设计为具有至少一个接合点13,该接合点13将两层牢固地彼此接合。这可以是点或线形式的熔融或粘合剂结合位置。由于载体材料11和膜12的层厚度小,该复合材料可以在接合位置处被接合点13完全穿透。

39.可以形成具有多孔性的复合材料10,更特别为静电纺丝膜12。复合材料10和具有孔隙的纤维的表面可以涂覆有特别是根据等离子体涂覆方法施加的涂层。纤维的表面涂层在图中通过所描绘的点和线14示意性地示出。根据本发明,该复合材料10可以用等离子体聚合物完全地表面涂覆。这也可包含膜12的孔隙中的区域中的纤维,其位于复合材料10内部或更深处。因此,不仅该复合材料的宏观外表面可以被涂覆,而且其微观内表面也可以被涂覆,即例如单纤维、凹槽和不平整部分。

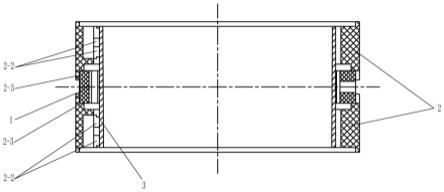

40.图2显示了根据本发明以所谓“夹层”布置的复合材料10。其中,膜12布置在两个载体层11之间,由此该膜12在层之间受到保护,特别是对抗机械应力。在夹层布置的一个实施方案中,例如可以实现15.6 l/m2.s @200 pa的透气性。基本上,采用夹层、多层或混合布置也可以达到高达 80 l/m2.s @200 pa的透气性。

41.在复合材料10中层的每一种可行布置中,这些层可以通过简单的层压布置在彼此上方。但是,这些层也可以通过接合点13牢固地彼此接合,由此可以获得复合材料10的特别可靠的机械强度。

42.在图3中,示出了复合材料10(多层)的多层布置。在该布置中,提供载体层11和膜层12,使得它们以交替方式支撑在彼此上方。根据图3,提供了两个载体层11和两个膜层12。多层布置也可以具有随机数量的载体层11和/或膜层12。根据需要,两个膜层12也可以在两个或更多个载体层之间直接提供在彼此上方。即使在多层布置的情况下,也可以在所有支撑在彼此上方的膜层12和载体层11的微观表面上提供等离子体涂层。由此,同样在多层结构中,也可以在复合材料10的内表面上提供等离子体涂层。

43.图4显示了复合材料10的实施方案的一种变体,其中膜12被布置在第一载体层11和第二载体层15之间。基本上,第一载体层11特别可以被设计为织物,而第二载体层15与第一载体层11不同并且尤其可以被提供为起绒布(fleece)或无纺布。通过这样的“混合”布置,可以在复合材料中有利地结合不同材料的性质,由此可以在复合材料10中以有利的方式实现过滤、保护性质和声音传输性质。同样在如图4中所示的混合布置中,可以在复合材料10的整个表面上提供等离子体涂层,在这种情况下,等离子体聚合也可以在复合材料10内在更深的层中,如在孔隙结构内发生。

44.图5的方案显示了包含本发明的载体层的复合材料的制造方法的实例。提供收集基底(上图),在其上形成静电纺丝膜(第一生产步骤)。静电纺丝膜根据通常已知的概念形成并且在下文中进一步描述。

45.在第二步骤中,将膜转移并结合(结合1)到载体层上,并可任选地除去已经在其上形成静电纺丝膜的原始收集基底(收集基底去除)。根据上面提供的附图,载体层是网状物/织物。

46.任选地,它们的第二结合(结合2)可以在引入第二外层后进行,随后是任选的压延工艺。由此,该膜可任选地被布置在两个相等或不同的层之间以形成夹层结构。第二外层可以被提供为例如网状物、衬里布或无纺布材料。最后,将等离子体涂层施加到至少一个载体层和膜上。

47.静电纺丝制造纳米纤维网的方法在wo 2006/131081、wo 2008/106903中说明,各自通过引用以其整体并入本文。

48.简而言之,在静电纺丝过程中,高电压用于产生离开移液管的聚合物溶液或熔体的带电射流。在到达收集屏之前,溶液射流蒸发或凝固,并被收集为相互连结的小纤维网。将一个电极放置到纺丝溶液/熔体中且另一个附接到收集器。在大多数情况下,收集器简单地接地。将电场施于毛细管末端,该毛细管含有通过其表面张力保持的溶液流体。这在液体的表面上引发电荷。相互的电荷排斥和表面电荷对对电极的收缩导致与表面张力直接相反的力。随着电场强度提高,毛细管尖端处的流体的半球形表面伸长以形成被称为泰勒锥的锥形形状。进一步提高电场,达到临界值,由此静电斥力克服表面张力,并且流体的带电射流从泰勒锥的尖端射出。排出的聚合物溶液射流经历一个不稳定和伸长过程,这使得射流变得非常长且薄。同时,溶剂蒸发,留下带电的聚合物纤维。在熔体的情况下,排出的射流在空气中行进时凝固。

49.结合方法存在不同的可用结合技术。热熔凹版层压技术、超声结合技术、浸渍结合技术、ufd纤维化喷涂技术(热熔体)、纺丝成网(spun-web)结合技术和热结合技术。

50.热熔凹版层压技术在工业上用于在线工艺。由此,对于“夹层”型膜,也可以在一条生产线上完成两步骤结合。该技术使用多用途热熔层压和涂覆系统,其由用于点涂的凹版辊、旋转式计量头(正/正或负/负)和施加辊和层压辊和反压辊组成。

51.凹版辊用于点涂粘合剂,由此可以使用两种不同的反应性pu基粘合剂(一种用于pu静电纺丝(e-spinning)膜,且另一种用于pa6膜)。通过约15-25%的透气性损失可以获得高结合强度。必须仔细选择粘合剂以避免在膜的最终应用过程中出现问题(一致性、物理和化学适宜性、医疗和食品等级等)。由于粘合剂的作用,观察到材料的硬化。

52.浸渍结合技术(化学结合)可用于在静电纺丝工艺之前对载体进行预处理,这有时是优选的。此外,可以消除用于结合的附加工艺步骤,这是一个主要优点。随后可以将两层层压材料用于第二次结合(例如热熔、纺丝成网、ufd等)以形成多层透气孔。

53.ufd是一种纤维化喷涂技术,也是用于热熔胶施加器的最先进的技术。层压板技术(lpt)用于生产粘合剂丝束。加热的空气用于拉长这些丝束,并将它们以随机或有序的图案放置。在许多情况下,通过使用ufd技术,可以通过粘合剂的高精度施加将粘合剂的使用量

减少20-50%,而不会对结合强度或耐久性产生负面影响。非接触模式是可用的,其在层压过程中减少静电纺丝纤维损坏的机会。ufd技术是一种比热熔凹版层压更清洁的工艺。

54.纺丝成网结合技术产生了一种三维结构,而不是具有封闭表面的膜。开放结构使所得层压材料更柔韧和高透气性。网由不同的材料制成:共聚酰胺、共聚酯、共聚烯烃、聚氨酯等。纺丝成网技术是一个非常简单的工艺。层压过程中要考虑的三个主要参数是温度、压力和时间。

55.为了产生热结合,优选进行热压延或热退火步骤。这些步骤可以在将(一个或多个)膜层放置在织造网状物上之后进行。

56.为了获得高质量复合膜,优选第一长丝织造网状物与膜的纤维形成热结合。具体地,织造网状物可以包含由不同的聚合物材料制成或用不同的聚合物材料制成的两根或更多根长丝。至少该织造网状物的第一长丝的材料根据膜的第一纤维的聚合物材料以这样的方式来选择,使得两种材料的组合能够建立热结合。通过第一长丝在织造网状物中的限定分布,可以实现织造网状物和膜之间的热粘合的限定图案。这使得能够微调织造网状物与膜之间的热结合的程度或强度。

57.任选地,膜是由至少两种类型的纤维制成,所述纤维的材料不同。第一纤维由第一聚合物材料或用第一聚合物材料制成,所述第一聚合物材料能够与织造网状物的聚合物材料热结合。可以通过第一纤维的直接静电纺丝立即建立织造网状物与第一纤维层之间的结合,和/或以单独的步骤通过在第一纤维、第二纤维和织造网状物上一起施加热和压力进行热结合。

58.由于仅由部分纤维形成热结合或类焊接的结合,被熔融材料堵塞的开口数量保持是低的。由此,可以实现复合膜的高渗透性。

59.压延压延用于材料如织物、网、层压透气孔以获得更光滑和更薄的材料,由此使材料在升高的温度和压力下在辊之间或辊下方通过。取决于压延条件,可影响孔隙的尺寸和形状。

60.等离子体pecvd纺织品材料的等离子体处理可以用作技术和医疗纺织品以及复合材料的纺织品精整工艺以改善其表面性质,如拒水性和拒油性。与常规湿法化学纺织品精整相比,等离子体技术在环境问题方面显示出优势。采用pecvd处理,例如可以改善附着特性、提高亲水性、在表面上引入特殊官能团、或改变表面形态。

61.在通常被称为等离子体聚合或pecvd的等离子体沉积中,可以在基底表面上沉积非常薄的聚合物层(纳米级)。该层通过有机气体的聚合形成,该有机气体直接在基底表面上聚合。与经典聚合不同,等离子体聚合可以使用每一种单体气体或蒸气,而不受限于它们的反应性。等离子体聚合物表现出非常规的聚合行为,具有支化和无规封端的链和高交联度。

62.基于本发明,可以提供通过涂覆过滤介质如复合膜的高速液体传输。本发明还提供了以经济有效的方式制造用于卫生应用(如医疗、保健、食品)的永久性亲水织物和/或复合材料的稳健且可靠的方法。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。