1.本发明为涉及一种对被加工物的端面进行研磨加工的端面加工装置。

背景技术:

2.自以往,已有一种对被加工物的端面进行研磨加工的端面加工装置。举例而言,在下述专利文献1公开一种端面加工装置,其通过在直线状地延伸的线状体的周围具备研磨刷的线状研磨刷,而对层积有玻璃板的被加工物中的孔或凹状地凹陷的部分进行研磨加工。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2010-167518号公报

6.然而,在上述专利文献1所记载的端面加工装置中,为了防止在研磨加工中线状研磨刷的挠曲变形则必须赋予强大的张力,而具有后述的问题:确保线状研磨刷的拉伸强度的负荷高,同时可使用的线状研磨刷会受限制。

技术实现要素:

7.本发明为用以处理上述问题而完成者,目的在于提供一种端面加工装置,其能降低确保线状研磨刷等的研磨具的拉伸强度的负荷,同时能使用多种材质或构造的研磨具。

8.为了达成上述目的,本发明的特征在于,具备:工件保持具,其装卸自如地保持被加工物;研磨具驱动单元,其连结在成为旋转中心的轴线周围具备研磨部的研磨具,并使该研磨具绕所述轴线旋转驱动,该研磨部是用以研磨所述被加工物的端面;以及背面支承具,其具有支承部,该支承部是相对于正在研磨被加工物的端面的研磨具而在该被加工物的相反侧接触研磨部,从而限制研磨具往所述相反侧的变形。

9.若根据像这样构成的本发明的特征,端面加工装置因为具备背面支承具,所以能降低确保研磨具的拉伸强度的负荷,同时能使用多种材质或构造的研磨具;其中,背面支承具是相对于正在研磨被加工物的端面的研磨具而在该被加工物的相反侧接触研磨部,从而限制研磨具往所述相反侧的变形。附带一提的是,作为研磨具,除了在线状地延伸的芯体周围设有无数的刷毛或多孔质的弹性体的构成之外,亦可构成为不设有芯体而只设有弹性体。

10.又,本发明的其他特征在于,在所述端面加工装置中,背面支承具中的支承部,形成为相对于研磨部凹状地凹陷。

11.若根据像这样构成的本发明的其他特征,端面加工装置因为背面支承具中的支承部形成为相对于研磨部凹状地凹陷,所以能容纳研磨部并抑制研磨部的变形,同时能防止研磨加工时产生的切割粉与加工液的飞散。在此情况,作为背面支承具中的支承部,除了剖面形状可由呈圆弧(包含椭圆)的曲面所构成之外,剖面形状亦可由呈方形或三角形的平面的组合或平面与曲面的组合所构成。

12.又,本发明的其他特征在于,在所述端面加工装置中,背面支承具中的支承部中,在研磨具的轴线方向中的两端部的至少其中一者,具有朝向该轴线方向外侧扩展并开口的扩大开口部。

13.若根据像这样构成的本发明的其他特征,端面加工装置因为在背面支承具中的支承部的两端部中至少其中一者是形成有朝向轴线方向外侧扩展并开口的扩大开口部,所以能轻易地将研磨部插入支承部内,同时能防止使研磨部相对于支承部往返运动时的支承部的损伤以及切割粉与加工液的飞散。

14.又,本发明的其他特征在于,在所述端面加工装置中,还具备研磨具位移单元,其使背面支承具相对于研磨具接近或远离。

15.若根据像这样构成的本发明的其他特征,端面加工装置因为还具备使背面支承具相对于研磨具接近或远离的研磨具位移单元,所以在不需要背面支承具的情况能使背面支承具远离研磨具,并且通过适当设定背面支承具相对于研磨具的位置而能调整限制研磨部变形的程度(强弱)。

16.又,本发明的其他特征在于,在所述端面加工装置中,还具备加工液供给单元,其对背面支承具供给加工液,背面支承具中将从加工液供给单元所供给的加工液排出的排出孔在支承部开口。

17.若根据像这样构成的本发明的其他特征,端面加工装置因为还具备对背面支承具供给研磨剂或冷却液等加工液的加工液供给单元,且背面支承具中将从加工液供给单元所供给的加工液排出的排出孔在支承部开口,所以能对研磨具中的研磨部一边防止加工液的飞散一边有效率且高效能地供给。又,端面加工装置通过喷出从排出孔排出的加工液还能抑制研磨部的变形。

附图说明

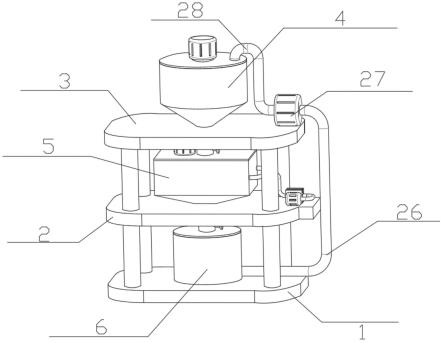

18.图1是从正面示意性地表示本发明一实施方式的端面加工装置的主要部分的构成的说明图。

19.图2是从侧面示意性地表示图1所示的端面加工装置的主要部分的构成的说明图。

20.图3是控制图1所示的端面加工装置的作动的控制系统的块图。

21.图4是表示图1所示的端面加工装置的加工对象、即被加工物的外观构成的概要的俯视图。

22.图5是示意性地表示图1所示的端面加工装置中的第二研磨具对被加工物的凹部做研磨加工的状态的剖面图。

23.图6是表示图1所示的端面加工装置中的背面支承具的内部构成的概要的剖面图。

24.图7是表示图1所示的端面加工装置的第一研磨部对被加工物做研磨加工的状态的说明图。

25.图8是表示图1所示的端面加工装置的第二研磨部对被加工物做研磨加工的状态的说明图。

26.图9是示意性地表示本发明变化例的第二研磨具对被加工物的凹部做研磨加工的状态的剖面图。

27.图10是示意性地表示本发明其他变化例的第二研磨具对被加工物的凹部做研磨

加工的状态的剖面图。

28.图11是示意性地表示本发明其他变化例的第二研磨具对被加工物的凹部做研磨加工的状态的剖面图。

29.图12是从正面示意性地表示本发明其他变化例的端面加工装置的主要部分的构成的说明图。

具体实施方式

30.以下,针对本发明的端面加工装置的一实施方式一边参照附图一边做说明。图1为从正面示意性地表示本发明的端面加工装置100的主要部分的构成的说明图。又,图2为从侧面示意性地表示图1所示的端面加工装置100的主要部分的构成的说明图。又,图3为控制图1所示的端面加工装置100的作动的控制系统的块图。附带一提的是,为了易于理解本发明,在本说明书中所参照的图乃夸大表示一部分的构成要素等而示意性地表示。因此,各构成要素间的尺寸或比例等会有相异的情况。此端面加工装置100是将使用在半导体的制造过程中的玻璃基板作为被加工物90而对此被加工物90的端面91进行研磨加工的机械装置。

31.首先,在说明本发明的端面加工装置100之前,针对此端面加工装置100的加工对象的被加工物90做说明。此被加工物90如图4所示,是在半导体的制造过程中形成有细微的电子电路图案以发挥作为光罩的功能的零件,且是将玻璃材形成为圆形板状而构成。在此情况,被加工物90在俯视时的大小为外径约100mm~300mm,厚度约0.5mm~5mm。在本实施方式中,被加工物90形成为在俯视时呈外径300mm且厚度1mm的圆形。

32.又,在被加工物90中,于构成外缘部的端面91的局部形成有凹部92。凹部92是在半导体的制造过程中用以规定玻璃基板的被加工物90的位置的部分,并且形成为从端面91凹状地凹陷。在本实施方式中,凹部92是由构成直径3mm的圆的半圆的圆弧所构成。

33.(端面加工装置100)

34.端面加工装置100具备工件保持具110。工件保持具110是装卸自如地保持层叠的多个被加工物90的机械装置,并主要构成为分别具备框架111、支撑台112、推压体113以及连结体115、117。

35.框架111是对支撑台112与推压体113做支撑的零件,且是将剖面形状呈方形的金属制棒体在前视角度组成为方形的边框状而构成。支撑台112是载置有层叠的多个被加工物90的零件,且是将金属材料形成板状而构成。此支撑台112是往图中所示的下方延伸的脚部112a经由未图示的轴承而以旋转自如的状态被支撑在框架111中图中所示的下边。

36.推压体113是用以从图中所示的上方推压配置在支撑台112上的被加工物90以将被加工物固定在支撑台112的零件,且是将金属材料形成板状而构成。此推压体113是分别经由锁固机构114与连结体117而以旋转自如的状态被支撑在框架111中图中所示的上边。锁固机构114是用以使推压体113相对于支撑台112接近或远离的零件,并构成为具备进给螺丝机构。

37.是以,作业员利用转动操作锁固机构114中的螺帽114a,而使进给螺丝114b在图中所示的上下方向进退,借此能使推压体113接近或远离支撑台112。此锁固机构114是一侧(图中所示的下侧)的端部连结推压体113,同时另一侧(图中所示的上侧)的端部则连结工件驱动马达118。附带一提的是,在图1中,为令图中所示的上下方向为z轴方向,令垂直于此

z轴方向的图中所示的左右方向为x轴方向,以及令分别垂直于这些z轴方向与x轴方向的方向为y轴方向。

38.连结体115是用以将工件保持具110连结至基座116上的零件,且是将金属材形成为可插入至基座116的上表面的圆柱状而构成。基座116是支撑工件保持具110的零件,并由金属制的板状体所构成。此基座116是组装在端面加工装置100中的未图示的壳体。

39.连结体117是用以将工件保持具110连结至马达支撑体118a的零件,是将金属材形成为可插入至马达支撑体118a的下表面的圆筒状而构成。在此情况,在形成为圆筒状的连结体117,锁固机构114连结工件驱动马达118。

40.工件驱动马达118是用以使对锁固机构114旋转位移而借此使由支撑台112与推压体113所保持的被加工物90旋转位移的电动机,并由后述的控制装置150所作动控制。此工件驱动马达118是由马达支撑体118a所支撑。马达支撑体118a是由设在工件保持具110的上方的金属制的板状体所构成,并由端面加工装置100中的未图示的壳体所支撑。在工件保持具110中的图中所示的左右两侧,分别设有第一研磨具120与第二研磨具130。

41.第一研磨具120是用以对由支撑台112与推压体113所保持的被加工物90的端面91进行研磨加工的零件,且是在由金属制的圆筒体所构成的芯体120a的外表面形成研磨部120b而构成。研磨部120b是用以接触端面91而进行研磨加工的零件,并由无数的树脂制的刷毛所构成。

42.亦即,研磨部120b是以由圆筒体所构成的芯体120a的外表面往径方向外侧延伸的研磨刷所构成。此第一研磨具120在本实施方式中,形成为由支撑台112与推压体113所保持的被加工物90的厚度以上的长度,惟亦可形成为与被加工物90的厚度相同的长度或比被加工物90的厚度还短的长度。又,第一研磨具120为了扩大与端面91的接触面积,形成为比第二研磨具130还大的直径。

43.此第一研磨具120是以装卸自如的状态组装在第一研磨具驱动马达121。第一研磨具驱动马达121是用以使第一研磨具120旋转驱动的电动机,并由控制装置150所作动控制。此第一研磨具驱动马达121是由马达支撑体122所支撑。马达支撑体122是由设在第一研磨具120的上方的金属制的板状体所构成,并分别由第一x轴方向位移机构123与第一z轴方向位移机构124所支撑。亦即,第一研磨具120是以从马达支撑体122下垂的状态设置。附带一提的是,在图2中省略第一研磨具120、第一研磨具驱动马达121以及马达支撑体122的图示。

44.第一x轴方向位移机构123是经由马达支撑体122而使第一研磨具驱动马达121与第一研磨具120往图中所示的x轴方向(图中所示的左右方向)往返位移的机械装置,并构成为具备未图示的电动马达与进给螺丝机构等。此第一x轴方向位移机构123是由端面加工装置100中的未图示的壳体所支撑,并由控制装置150所作动控制。

45.第一z轴方向位移机构124是经由马达支撑体122而使第一研磨具驱动马达121与第一研磨具120往图中所示的z轴方向(图中所示的上下方向)往返位移的机械装置,并构成为具备未图示的电动马达与进给螺丝机构等。此第一z轴方向位移机构124是由所述第一x轴方向位移机构123所支撑,并由控制装置150所作动控制。亦即,第一z轴方向位移机构124是通过第一x轴方向位移机构123而与第一研磨具驱动马达121及第一研磨具120共同一体地往图中所示的x轴方向往返位移。

46.第二研磨具130是用以对由支撑台112与推压体113所保持的被加工物90中的凹部

92进行研磨加工的零件,且是树脂制的无数的刷毛以往径方向外侧延伸的状态设在棒体的外表面而构成。具体而言,第二研磨具130主要是由芯体130a与研磨部130b所构成。芯体130a是支撑研磨部130b的部分,并由细长地绞绕的金属线与夹持部所构成;其中,夹持部是由保持该金属线的一侧的端部的金属制的筒体所构成。

47.研磨部130b如图5所示,为研磨凹部92的内侧面的零件,并由从芯体130a的外表面往径方向外侧延伸的无数的树脂制的刷毛所构成。亦即,研磨部130b是由形成为棒状的芯体130a的外表面往径方向外侧延伸的研磨刷所构成。在此情况,研磨部130b是形成为比凹部92的内径还稍微大的外径,同时形成为由支撑台112与推压体113所保持的被加工物90的厚度以上的长度。附带一提的是,第二研磨具130亦可形成为与被加工物90的厚度相同的长度或比被加工物90的厚度还短的长度。

48.此第二研磨具130是以装卸自如的状态组装在第二研磨具驱动马达131。第二研磨具驱动马达131是用以使第二研磨具130旋转驱动的电动机,并由控制装置150所作动控制。此第二研磨具驱动马达131是由马达支撑体132所支撑。附带一提的是,此第二研磨具驱动马达131是相当于本发明的研磨具驱动单元。

49.马达支撑体132是由设在第二研磨具130的上方的金属制的板状体所构成,并分别由第二x轴方向位移机构133与第二z轴方向位移机构134所支撑。亦即,第二研磨具130是以从马达支撑体132下垂的状态设置。附带一提的是,在图2中省略第二研磨具130、第二研磨具驱动马达131以及马达支撑体132的图示。

50.第二x轴方向位移机构133是经由马达支撑体132而使第二研磨具驱动马达131与第二研磨具130往图中所示的x轴方向(图中所示的左右方向)往返位移的机械装置,并构成为具备未图示的电动马达与进给螺丝机构等。此第二x轴方向位移机构133是由端面加工装置100中的未图示的壳体所支撑,并由控制装置150所作动控制。

51.第二z轴方向位移机构134是经由马达支撑体132而使第二研磨具驱动马达131与第二研磨具130往图中所示的z轴方向(图中所示的上下方向)往返位移的机械装置,并构成为具备未图示的电动马达与进给螺丝机构等。此第二z轴方向位移机构134是由所述第二x轴方向位移机构133所支撑,并由控制装置150所作动控制。亦即,第二z轴方向位移机构134是通过第二x轴方向位移机构133而与第二研磨具驱动马达131及第二研磨具130共同一体地往图中所示的x轴方向往返位移。

52.相对于第二研磨具130而在工件保持具110的相反侧设有背面支承具140。背面支承具140如图5与图6所分别表示,为用以防止对被加工物90的凹部92进行研磨加工的第二研磨具130往相对于凹部92远离的方向挠曲变形的零件,且是将聚缩醛等的树脂材或金属材形成为块状而构成。更具体而言,背面支承具140在本实施方式中是构成为在支承具本体141分别具有支承部142与排出孔144;其中,支承具本体是将树脂材形成为类似往图中所示的z轴方向延伸的长方体的块状。

53.支承部142是用以接触第二研磨具130的研磨部130b从而防止研磨部130b往凹部92的相反侧变形的部分,并形成为在支承具本体141中面对第二研磨具130的侧面凹状地凹陷。更具体而言,支承部142是由剖面形状呈曲率相同于凹部92的圆弧的曲面所构成。在此情况,支承部142为了防止支承具本体141接触被加工物90,而由比凹部92还浅的深度所形成。

54.又,支承部142的图中所示的z轴方向的长度是形成为约略与凹部92的图中所示的z轴方向的长度相同的长度。附带一提的是,支承部142的图中所示的z轴方向的长度亦可形成为比凹部92的图中所示的z轴方向的长度还短的长度,也可形成为比凹部92的图中所示的z轴方向的长度还长的长度。而在此支承部142中的图中所示的z轴方向的两端部,则分别形成有扩大开口部143a、143b。

55.扩大开口部143a、143b是用以使第二研磨具130的研磨部130b易于插入至支承部142内以及易于往图中所示的z轴方向往返位移的部分,并形成为凹状的切口形状朝向芯体130a的轴线方向(图中所示的z轴方向)的外侧扩展开的形状。

56.排出孔144是用以对研磨部130b供给由研磨剂所形成的加工液的通路,并且一侧(图中所示的左侧)的端部是在支承部142开口,同时另一侧(图中所示的右侧)的端部是连通分配通路145。此排出孔144是沿着支承部142的长度方向(图中所示的z轴方向)而形成有多个。在本实施方式中,排出孔144是沿着支承部142的长度方向(图中所示的z轴方向)而等间隔地形成有7个。附带一提的是,在图5与图6中,以虚线箭号来表示加工液的流动(在图9~图11中亦同)。

57.分配通路145是用以将加工液分配给7个的各个排出孔144的部分,并形成为以连通7个的各个排出孔144的方式往图中所示的z轴方向延伸。在此情况,分配通路145的图中所示的上端部在支承具本体141的图中所示的上端面开口,同时该开口部分是由栓件145a所密封。又,此分配通路145是在图中所示的右侧的侧面开口,同时在该开口部分连接有加工液供给管146。

58.加工液供给管146是用以对背面支承具140供给由研磨剂所形成的加工液的管路,并由树脂制或金属制的软管或导管所构成。在本实施方式中,加工液是由分散有氧化铈的悬浮液所构成的研磨剂。此加工液供给管146是一侧的端部连接背面支承具140的支承具本体141,同时另一侧的端部则连接加工液供给装置147。加工液供给装置147是贮留加工液的加工液槽(未图示),并构成为具备使加工液在此加工液槽与被加工物90的研磨加工区域之间循环的配管、阀件以及泵等。此加工液供给装置147是由控制装置150所作动控制。

59.背面支承具140是由支承具位移机构148所支撑。支承具位移机构148是使背面支承具140相对于第二研磨具130接近或远离的机械装置,并主要构成为具备滑动台148a与工作台驱动马达148b。滑动台148a是支撑背面支承具140并使其相对于第二研磨具130往接近或远离的方向(图中所示的x轴方向)往返位移的机械具。

60.具体而言,滑动台148a是构成为具备载置背面支承具140的工作台、使此工作台往图中所示的x轴方向位移的进给螺丝机构以及覆盖进给螺丝机构的壳体等。工作台驱动马达148b是经由进给螺丝机构而使滑动台148a中的工作台往图中所示的x轴方向位移的驱动源,并由控制装置150所作动控制的电动马达所构成。此支承具位移机构148是由端面加工装置100中的未图示的壳体所支撑。

61.控制装置150是由cpu、rom、ram等所组成的微型计算机所构成,并综合地控制端面加工装置100整体的作动,同时通过执行预先存储在存储装置的未图示的端面加工程序而对被加工物90进行研磨加工。具体而言,控制装置150控制工件驱动马达118、第一研磨具驱动马达121、第一x轴方向位移机构123、第一z轴方向位移机构124、第二研磨具驱动马达131、第二x轴方向位移机构133、第二z轴方向位移机构134、加工液供给装置147以及支承具

位移机构148各自的作动。

62.在此控制装置150具备操作盘151,该操作盘分别具备由接收来自作业员的指令而对控制装置150做输入的开关组所组成的输入装置、显示控制装置150的作动状况的显示灯以及液晶显示装置。附带一提的是,控制装置150还具备电源部与包围端面加工装置100的整体的外装盖等,惟所述构件并未直接关系于本发明故省略其说明;其中,电源部是接收外部电源或电力而供给至需要电力的工件驱动马达118、第一研磨具驱动马达121、第一x轴方向位移机构123、第一z轴方向位移机构124、第二研磨具驱动马达131、第二x轴方向位移机构133、第二z轴方向位移机构134、加工液供给装置147以及支承具位移机构148等的各部分。

63.(端面加工装置100的作动)

64.接着,针对像这样构成的端面加工装置100的作动一边参照图3一边做说明。首先,使用端面加工装置100而进行被加工物90的研磨加工的作业员通过打开端面加工装置100中的未图示的电源开关而启动控制装置150。借此,控制装置150会通过执行预先存储在rom等存储装置的控制程序而开始作动,并成为等待来自作业员的指令的待机状态。

65.接着,作为第一工序,作业员使被加工物90保持在端面加工装置100的加工区域内的工件保持具110。具体而言,作业员将层叠有多片玻璃基板的被加工物90载置于工件保持具110中的支撑台112上后,通过操作螺帽114a使推压体113下降,从而以夹在支撑台112与推压体113的状态保持被加工物90(参照图1与图2)。

66.接着,作为第二工序,作业员对被加工物90的端面91进行研磨加工。具体而言,作业员通过操作端面加工装置100的操作盘151而对控制装置150指示开始端面91的研磨加工。回应此指令的控制装置150则执行未图示的研磨加工程序以对被加工物90的端面91开始研磨加工。

67.具体而言,控制装置150控制工件驱动马达118的作动而使由支撑台112与推压体113所保持的被加工物90旋转驱动,同时控制第一研磨具驱动马达121的作动而使第一研磨具120旋转驱动。在此情况,控制装置150是使被加工物90以比第一研磨具120还慢的旋转数且往与第一研磨具120的旋转方向相反的方向旋转。

68.接着,控制装置150会如图7所示,控制第一x轴方向位移机构123的作动使第一研磨具120接近被加工物90,从而使第一研磨具120接触被加工物90的端面91。在此情况,控制装置150控制未图示的加工液供给装置的作动而供给加工液(未图示)至被加工物90的端面91与第一研磨具120的接触部分。然后,控制装置150控制第一z轴方向位移机构124的作动使第一研磨具120往图中所示的z轴方向(图中所示的上下方向)往返位移。借此,端面加工装置100即通过第一研磨具120而对被加工物90的端面91进行研磨加工。

69.接着,控制装置150在已使用第一研磨具120对被加工物90的端面91进行预定时间的研磨加工的情况,控制第一x轴方向位移机构123与第一z轴方向位移机构124各自的作动使第一研磨具120位移至原本的位置。又,控制装置150控制工件驱动马达118与第一研磨具驱动马达121各自的作动而停止被加工物90与第一研磨具120各自的旋转驱动,从而结束端面91的研磨加工。借此,被加工物90被由研磨部120b对端面91施以研磨加工。

70.接着,作为第三工序,作业员对被加工物90的凹部92进行研磨加工。具体而言,作业员通过操作端面加工装置100的操作盘151而对控制装置150指示开始凹部92的研磨加

工。回应此指令的控制装置150则执行未图示的研磨加工程序而对被加工物90的凹部92开始研磨加工。

71.具体而言,控制装置150控制工件驱动马达118的作动使被加工物90旋转驱动,从而将凹部92定位在面对第二研磨具130的位置。接着,控制装置150控制第二z轴方向位移机构134的作动使第二研磨具130上升后,控制支承具位移机构148的作动,以使背面支承具140接近被加工物90并使其对向配置于被加工物90的端面91。

72.在此情况,控制装置150如图5所示,将背面支承具140定位成背面支承具140的支承部142位在构成为凹部92的曲率的圆弧的延长线上。亦即,支承部142是与凹部92共同配置在一个圆的圆周上。接着,控制装置150控制加工液供给装置147的作动而对背面支承具140供给加工液。借此,加工液会从排出孔144供给至由凹部92与支承部142所围成的圆筒状区域内。

73.接着,控制装置150如图8所示,控制第二x轴方向位移机构133的作动使第二研磨具130往被加工物90侧移动,从而使第二研磨具130位在由凹部92与支承部142所围成的圆筒状区域的上方后,控制第二研磨具驱动马达131的作动使第二研磨具130旋转驱动。然后,控制装置150控制第二z轴方向位移机构134的作动使第二研磨具130下降,从而将研磨部130b插入至由凹部92与支承部142所围成的圆筒状区域内后,使第二研磨具130往图中所示的z轴方向(图中所示的上下方向)往返位移。

74.借此,端面加工装置100即通过研磨部130b而对被加工物90的凹部92进行研磨加工。在此情况,研磨部130b因为被支承部142限制住往被加工物90的相反侧(亦即支承部142侧)的挠曲变形,所以能维持对凹部92的接触并高精确度地进行研磨加工。

75.附带一提的是,控制装置150亦能在使第二研磨具130接触凹部92后,使背面支承具140以接触呈接触凹部92的状态的第二研磨具130的方式作动来取代上述工序,亦即将背面支承具140对向配置于凹部92后,再将第二研磨具130插入至凹部92与支承部142内的工序。

76.接着,控制装置150在已使用第二研磨具130对被加工物90的凹部92进行预定时间的研磨加工的情况,控制第二z轴方向位移机构134的作动使第二研磨具130上升,以将研磨部130b从由凹部92与支承部142所围成的圆筒状区域内拔出。接着,控制装置150会控制第二研磨具驱动马达131的作动而停止第二研磨具130的旋转驱动,同时控制加工液供给装置147的作动而停止对第二研磨具130的加工液的供给。

77.接着,控制装置150会控制支承具位移机构148的作动使背面支承具140远离被加工物90而位移至原本的位置。又,控制装置150控制第二x轴方向位移机构133的作动使第二研磨具130往远离被加工物90的方向移动,同时控制第二z轴方向位移机构134的作动使第二研磨具130下降而位移至原本的位置,从而结束凹部92的研磨加工。借此,被加工物90是由研磨部130b对凹部92施以研磨加工。

78.接着,作为第四工序,作业员从工件保持具110卸除被加工物90。具体而言,作业员通过操作螺帽114a使推压体113上升而取出支撑台112上的被加工物90。借此,作业员能进行被加工物90的端面91与凹部92各自的研磨加工。

79.然后,作业员在对新的被加工物90进行端面91与凹部92的研磨加工的情况,即以所述工序将被加工物90配置在支撑台112上而进行端面91与凹部92的研磨加工。又,作业员

在结束被加工物90的端面91与凹部92各自的研磨加工的情况,则通过关闭端面加工装置100中的未图示的电源开关而停止控制装置150的作动。

80.从上述作动说明亦可理解,若根据上述实施方式,端面加工装置100因为具备背面支承具140,故能降低确保第二研磨具130的拉伸强度的负荷,同时能使多种的第二研磨具130的使用成为可能;其中,背面支承具是相对于正在研磨被加工物90的凹部92的第二研磨具130而在该被加工物90的相反侧接触研磨部130b,从而限制第二研磨具130往所述相反侧的变形。

81.更进一步,在本发明的实施上并非限定为上述实施方式,只要在不脱离本发明目的下能做种种的变更。附带一提的是,在下述各变化例中,对与上述实施方式同样的构成部分乃赋予相同的符号并省略其说明。

82.举例而言,在上述实施方式中,第二研磨具130是构成为由研磨刷所构成的研磨部130b被金属线所组成的芯体130a保持。然而,第二研磨具130只要在成为研磨部130b的旋转中心的轴线的周围具备研磨被加工物90的端面91或凹部92的研磨部130b即可。是以,第二研磨具130可构成为省略芯体130a。举例而言,第二研磨具130可以是将海绵等的具有弹性的树脂制的多孔质体形成为棒状而构成。

83.又,在上述实施方式中,第二研磨具130是将两端部的其中一侧的端部连结至第二研磨具驱动马达131,并使另一侧的端部作为未固定的自由端而以从第二研磨具驱动马达131下垂的状态设置。然而,第二研磨具130亦可设置成将两端部的其中一侧的端部连结至第二研磨具驱动马达131,并将另一侧的端部以旋转自如的状态做保持的状态。

84.又,在上述实施方式中,背面支承具140是以剖面呈圆弧状的曲面构成支承部142。在此情况,支承部142是由剖面形状呈曲率相同于凹部92的圆弧的曲面所构成。然而,支承部142亦可由剖面形状呈曲率比凹部92的曲率还大或还小的圆弧的曲面所构成。

85.又,支承部142亦可由剖面呈圆弧状的曲面以外的形状所构成。举例而言,支承部142如图9所示,可由剖面呈三角形的平面的组合所构成。又,支承部142可由剖面由呈三角形以外的形状、例如方形或其他多角形状的平面的组合所构成。

86.像这样,支承部142通过设在被加工物90的凹部92的相反侧,且设在垂直于该相反侧(x轴方向)的方向(y轴方向)侧,而能更稳定地支撑研磨部130b。又,支承部142亦可由凹状以外的形状所构成。举例而言,支承部142如图10所示,可在支承具本体141的侧面平面状地构成。又,支承部142如图11所示,亦可构成为从支承具本体141的侧面凸状地突出。若根据此,背面支承具140对于内侧深度为深的凹部92亦能抑制研磨部130b的变形。

87.又,在上述实施方式中,支承部142构成为在两端部分别设有扩大开口部143a、143b。然而,支承部142亦可构成为在两端部只设置扩大开口部143a、143b的其中之一,亦可构成为省略两者。

88.又,在上述实施方式中,端面加工装置100构成为设有支承具位移机构148且使背面支承具140在图中所示的x轴方向为可动。然而,端面加工装置100亦可构成为省略支承具位移机构148且将背面支承具140设为固定。又,支承具位移机构148亦可取代往图中所示的x轴方向或除此之外,使背面支承具140往图中所示的z轴方向位移。在此情况,控制装置150能控制支承具位移机构148的作动以使背面支承具140同步于第二研磨具130往图中所示的z轴方向的位移而往返位移。附带一提的是,此支承具位移机构148即相当于本发明的研磨

具位移单元。

89.又,在上述实施方式中,背面支承具140构成为由支承具位移机构148所支撑。然而,背面支承具140如图12所示,亦可设置马达支撑体132等的支撑第二研磨具130的零件。若根据此,端面加工装置100能省略支承具位移机构148而简化机械构成与控制构成。

90.又,在上述实施方式中,控制装置150是将背面支承具140定位成背面支承具140的支承部142位在构成为凹部92的曲率的圆弧的延长线上。然而,控制装置150亦可将背面支承具140定位成背面支承具140的支承部142位在比构成为凹部92的曲率的圆弧的延长线上还内侧或外侧。借此,端面加工装置100能加强或减弱限制第二研磨具130往背面支承具140侧的限制力。

91.又,在上述实施方式中,端面加工装置100构成为只对第二研磨具130设有背面支承具140。亦即,第二研磨具130乃相当于本发明的研磨具。然而,端面加工装置100亦可构成为取代对第二研磨具130或除此之外,对第一研磨具120设有背面支承具140。亦即,凹部92之外,背面支承具140亦能设在对平面状或曲面状的端面91研磨加工的研磨具。

92.又,在上述实施方式中,加工液供给装置147构成为对背面支承具140供给加工液。借此,端面加工装置100能对第二研磨具130中的研磨部130b一边防止加工液的飞散一边能有效率且高效能地供给,同时通过喷出从排出孔144排出的加工液还能抑制研磨部130b的变形。然而,加工液供给装置147亦可构成为取代对背面支承具140或除此之外,对被加工物90供给加工液。又,端面加工装置100亦可构成为省略加工液供给装置147。附带一提的是,此加工液供给装置147乃相当于本发明的加工液供给单元。

93.又,在上述实施方式中,工件保持具110将多片玻璃基板作为被加工物90而保持。然而,工件保持具110只要将至少一片玻璃基板作为被加工物90而保持即可。

94.又,在上述实施方式中,端面加工装置100是将使用在半导体的制造过程中的玻璃基板作为被加工物90而进行研磨加工。然而,端面加工装置100亦可将使用在半导体以外的制造过程中的玻璃基板构成液晶显示器的玻璃基板作为被加工物90而进行研磨加工;其中,液晶显示器包含例如手机、智能手机、平板型终端、液晶电视以及有机el显示装置等的便携式终端装置中的触控面板。又,端面加工装置100还能将玻璃基板以外的物品、例如电子电路基板或陶瓷板作为被加工物90而进行研磨加工。

95.附图标记说明

96.90

ꢀꢀꢀꢀꢀꢀꢀ

被加工物

97.91

ꢀꢀꢀꢀꢀꢀꢀ

端面

98.92

ꢀꢀꢀꢀꢀꢀꢀ

凹部

99.100

ꢀꢀꢀꢀꢀꢀ

端面加工装置

100.110

ꢀꢀꢀꢀꢀꢀ

工件保持具

101.111

ꢀꢀꢀꢀꢀꢀ

框架

102.112

ꢀꢀꢀꢀꢀꢀ

支撑台

103.112a

ꢀꢀꢀꢀꢀ

脚部

104.113

ꢀꢀꢀꢀꢀꢀ

推压体

105.114

ꢀꢀꢀꢀꢀꢀ

锁固机构

106.114a

ꢀꢀꢀꢀꢀ

螺帽

107.114b

ꢀꢀꢀꢀꢀ

进给螺丝

108.115

ꢀꢀꢀꢀꢀꢀ

连结体

109.116

ꢀꢀꢀꢀꢀꢀ

基座

110.117

ꢀꢀꢀꢀꢀꢀ

连结体

111.118

ꢀꢀꢀꢀꢀꢀ

工件驱动马达

112.118a

ꢀꢀꢀꢀꢀ

马达支撑体

113.120

ꢀꢀꢀꢀꢀꢀ

第一研磨具

114.120a

ꢀꢀꢀꢀꢀ

芯体

115.120b

ꢀꢀꢀꢀꢀ

研磨部

116.121

ꢀꢀꢀꢀꢀꢀ

第一研磨具驱动马达

117.122

ꢀꢀꢀꢀꢀꢀ

马达支撑体

118.123

ꢀꢀꢀꢀꢀꢀ

第一x轴方向位移机构

119.124

ꢀꢀꢀꢀꢀꢀ

第一z轴方向位移机构

120.130

ꢀꢀꢀꢀꢀꢀ

第二研磨具

121.130a

ꢀꢀꢀꢀꢀ

芯体

122.130b

ꢀꢀꢀꢀꢀ

研磨部

123.131

ꢀꢀꢀꢀꢀꢀ

第二研磨具驱动马达

124.132

ꢀꢀꢀꢀꢀꢀ

马达支撑体

125.133

ꢀꢀꢀꢀꢀꢀ

第二x轴方向位移机构

126.134

ꢀꢀꢀꢀꢀꢀ

第二z轴方向位移机构

127.140

ꢀꢀꢀꢀꢀꢀ

背面支承具

128.141

ꢀꢀꢀꢀꢀꢀ

支承具本体

129.142

ꢀꢀꢀꢀꢀꢀ

支承部

130.143a,143b

ꢀꢀꢀꢀꢀ

扩大开口部

131.144

ꢀꢀꢀꢀꢀ

排出孔

132.145

ꢀꢀꢀꢀꢀꢀ

分配通路

133.145a

ꢀꢀꢀꢀꢀ

栓件

134.146

ꢀꢀꢀꢀꢀꢀ

加工液供给管

135.147

ꢀꢀꢀꢀꢀꢀ

加工液供给装置

136.148

ꢀꢀꢀꢀꢀꢀ

支承具位移机构

137.148a

ꢀꢀꢀꢀꢀ

滑动台

138.148b

ꢀꢀꢀꢀꢀ

工作台驱动马达

139.150

ꢀꢀꢀꢀꢀꢀ

控制装置

140.151

ꢀꢀꢀꢀꢀꢀ

操作盘

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。