1.本发明涉及一种石墨烯-聚酰亚胺复合树脂及其制备方法,属于高分子树脂技术领域。

背景技术:

2.聚酰亚胺(pi)材料至从1908年被合成出来以后,这一高性能高分子逐渐被人们所熟悉,并且可以作为特种工程类材料,具有其他聚合物类材料所不能提供的高耐热性能、优良机械性能和电性能。而通过与纳米材料进行复合,将进一步提升聚酰亚胺材料的各项性能。与采用纳米纤维、纳米颗粒等增强的薄膜相比,片状或者层状的增强材料更能够体现出聚酰亚胺及其复合材料的增强效果。石墨烯具有优良的物理性能和化学特性,是一种良好的复合材料增强材料。已有一些研究表明,石墨烯与聚酰亚胺复合后,材料的热稳定性、力学性能和导电性必然产生定向增强的效果;同时,由于石墨烯具有完美的二维结构,可对聚酰亚胺产生一定的平面诱导作用,使其在石墨烯表面产生显著的取向作用,从而缓解了聚酰亚胺在固化过程中产生的内应力问题,改善了碳化产物的断裂韧性,同时也提高了导电性等物理性能。

3.现有技术公开了多种聚石墨烯-聚酰亚胺复合材料以及制备方法主要包括两种,一种是机械共混法,另一种是原位聚合法。上述两种方案,需要将二酐二胺溶于n,n-二甲基乙酰胺或n-甲基吡咯烷酮等极性溶剂中液相合成,再加工成石墨烯-聚酰亚胺复合材料。此方法一般用来制备聚酰亚胺薄膜等制品,想制备成树脂块则需从溶液中提取聚酰胺酸,还需要进一步加入催化剂、脱水剂等添加剂,再利用反溶剂法或喷雾干燥等一些复杂程序来提取石墨烯-聚酰亚胺成分,提取后还需要研磨破碎才可进一步使用。现有技术的液相法中所需的溶剂本身具有毒性,无法全部循环利用,会对环境和人体造成危害。更为重要的是,在石墨烯与聚酰亚胺复合的过程中,由于要先得到石墨烯复合聚酰胺酸作为前驱体,如果聚酰胺酸能够大量溶于溶剂中,聚合反应产生的石墨烯复合聚酰胺酸复合物就会发生溶解,石墨烯将会出现大量团聚,无法有效分散,也就无法有效提升复合物中的石墨烯含量,限制了制备产物的最终性能。

技术实现要素:

4.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种石墨烯-聚酰亚胺复合树脂及其制备方法,先制备石墨烯-聚酰亚胺复合树脂前驱体粉末,再制备石墨烯-聚酰亚胺复合树脂,过程方便,成型速度快,加快了生产效率,且产品收缩率低,缺陷少,机械性能良好。

5.为达到上述目的,本发明采用如下技术方案:一种石墨烯-聚酰亚胺复合树脂的制备方法,包括如下步骤:a.石墨烯-聚酰亚胺复合树脂前驱体粉末制备:将石墨烯、二酐和二胺在非极性溶剂中进行聚合反应,得到预聚体悬浮液;然后将

预聚体悬浮液抽滤干燥成粉末后,得到石墨烯-聚酰亚胺复合树脂前驱体粉末;b.石墨烯-聚酰亚胺复合树脂制备:对在所述步骤a中制备的石墨烯-聚酰亚胺复合树脂前驱体粉末,通过热压成型方法,得到石墨烯-聚酰亚胺复合树脂。

6.本发明首先制备石墨烯-聚酰亚胺复合树脂前驱体粉末,由以下方法制得:将石墨烯、芳香族二酐和二胺,在非极性有机溶剂中进行聚合,得到石墨烯-聚酰胺酸悬浮液;将所述石墨烯-聚酰胺酸悬浮液,抽滤,析出粉末后,干燥,得到石墨烯-聚酰亚胺复合树脂前驱体粉末;然后通过热压成型方式得到石墨烯-聚酰亚胺复合树脂。

7.本发明通过采用石墨烯、二酐和二胺在非极性溶剂中的聚合制得石墨烯-聚酰亚胺复合树脂,过程方便,成型速度快,加快了生产效率,且产品收缩率低,缺陷少,机械性能良好,可以直接成型复杂形状和厚壁制品,可以生产具有特殊功能的高附加值产品。

8.优选地,在所述步骤a中,所述石墨烯为单层石墨烯、少层石墨烯、多层石墨烯中的至少一种。优先选用少层石墨烯。

9.优选地,在所述步骤a中,二酐和二胺按照摩尔比1:1进行配比。

10.优选地,在所述步骤a中,配比石墨烯、二酐和二胺时,石墨烯的重量按照重量份4份,二酐和二胺合计的重量按照重量份采用1份-4000份。其中,优选的份数为:石墨烯4份,二酐和二胺14份。

11.优选地,在所述步骤a中,将上述石墨烯、二酐、二胺添加到非极性溶剂中,在惰性气氛保护下,冷凝回流进行聚合反应。

12.优选地,在所述步骤a中,控制聚合反应的温度为130-200℃,聚合的时间为6-10h。进一步优选地,聚合的时间为6-8h。

13.优选地,在所述步骤a中,二酐和非极性溶剂的混合比例为:每0.02mol二酐与至少300ml非极性溶剂进行混合;或者,每0.02mol二胺与至少300ml非极性溶剂进行混合。

14.优选地,在所述步骤a中,进行抽滤时,采用布氏漏斗抽滤,在不高于250℃下进行真空干燥,收集粉末,得到石墨烯-聚酰亚胺复合树脂前驱体粉末。进一步优选地,用布氏漏斗抽滤,置于真空干燥烘箱200-230℃中进行至少24小时烘干,得到固体粉末,即为石墨烯-聚酰亚胺复合树脂前驱体粉末。

15.优选地,在所述步骤a中,二酐采用芳香族二酐。

16.优选地,在所述步骤a中,所述的二酐采用2,3,3',4'-联苯四甲酸二酐(bpda)、4,4'-氧双邻苯二甲酸酐(odpa)、双酚a型二醚二酐(bpada)、均苯四甲酸二酐(pmda)中的至少一种。优先选用2,3,3',4'-联苯四甲酸二酐(bpda)。

17.优选地,在所述步骤a中,二胺采用芳香族二胺。

18.优选地,在所述步骤a中,所述二胺采用4,4

′‑

二氨基二苯甲烷(4,4

′‑

mda)、4,4

′‑

二氨基二苯醚(4,4

′‑

oda)、1,3-双(4-氨基苯氧基苯)(tpe-r)中的至少一种。优先选用4,4

′‑

二氨基二苯醚(4,4

′‑

oda)。

19.优选地,在所述步骤a中,所述非极性溶剂采用甲苯、邻二甲苯、对二甲苯、间二甲苯、醋酸丁酯、氯苯中的至少一种。优先选用邻二甲苯。本发明选择非极性溶剂,能与水共沸,在二酐和二胺脱水缩合成聚酰胺酸时,产生的水与二甲苯等非极性溶剂一同蒸发,在冷凝回流的过程中被除去。

20.优选地,在所述步骤b中,所述热压成型的过程步骤如下:取石墨烯-聚酰亚胺复合树脂前驱体粉末平铺于模具中,放入平板硫化机中,在聚合物粉末熔点以上,即在280-400℃条件下进行热压,以1-20mpa载荷保压,保压时间10-60min,然后迅速降温,当冷却至室温时取出,得到石墨烯-聚酰亚胺复合树脂材料。进一步优选地,进行热压时,以6-18mpa载荷保压,保压时间20-60min。进一步优选地,迅速降温时,当冷却至室温时取出,得到石墨烯-聚酰亚胺复合树脂材料。

21.一种石墨烯-聚酰亚胺复合树脂,采用本发明石墨烯-聚酰亚胺复合树脂的制备方法制备而成。

22.现有技术不能制备具有高含量与高分散石墨烯的石墨烯-聚酰亚胺复合树脂,其性能远远不能达到石墨烯-聚酰亚胺复合树脂应该有的理论性能。本发明利用使用的溶剂不与生成的石墨烯-聚酰亚胺复合树脂前驱体发生反应且无溶解过程,可循环利用,对环境污染小。本发明先合成石墨烯-聚酰亚胺复合树脂前驱体粉末,然后再进行热压,制品成型速度快,石墨烯分布均匀且含量高,稳定性比较好,可以直接成型复杂形状和厚壁制品并生产具有特殊功能的高附加值产品。

23.本发明具有如下显而易见的突出实质性特点和显著优点:1. 本发明先合成石墨烯-聚酰亚胺复合树脂前驱体粉末,然后再进行热压,石墨烯分布均匀且含量高,稳定性比较好。

24.2.本发明直接成型复杂形状和厚壁制品,可以生产具有特殊功能的高附加值产品;3.本发明所使用的溶剂不与反应过程中的产物发生反应且无溶解过程,可循环利用,对环境污染小。

附图说明

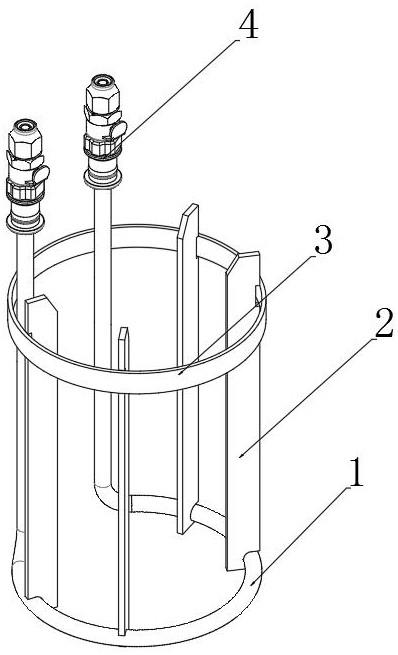

25.图1为本发明实施例1制备所得石墨烯-聚酰亚胺复合树脂材料的实物图。

26.图2为本发明实施例1制备所得石墨烯-聚酰亚胺复合树脂的典型应力应变力学曲线。

具体实施方式

27.以下结合具体的实施例对上述方案做进一步说明,本发明的优选实施例详述如下:实施例1:在本实施例中,一种石墨烯-聚酰亚胺复合树脂的制备方法,包括如下步骤:a.石墨烯-聚酰亚胺复合树脂前驱体粉末制备:在容积为500ml的三口烧瓶中,加入0.1g单层石墨烯、0.02mol的4,4

′‑

二氨基二苯醚(oda)、0.02mol的双酚a型二醚二酐(bpada)和300ml邻二甲苯,在惰性气氛保护下,升温至130℃充分搅拌,冷凝回流进行聚合反应,反应6h后,得到预聚体悬浮液;然后为确保封端完全,将预聚体悬浮液冷却至室温,再用布式漏斗抽滤,置于真空干燥烘箱230℃中进行24小时烘干,收集固体粉末,得到石墨烯-聚酰亚胺复合树脂前驱体粉末;b.采用热压法制备加工合成石墨烯-聚酰亚胺复合树脂过程:

取在所述步骤a中制备的石墨烯-聚酰亚胺复合树脂前驱体粉末,平铺于模具中,放入平板硫化机中,在360℃条件下进行热压,以6mpa载荷保压,保压时间20min,然后迅速降温,当冷却至室温时取出,得到石墨烯-聚酰亚胺复合树脂材料。

28.实施例2:本实施例与实施例1基本相同,特别之处在于:在本实施例中,一种石墨烯-聚酰亚胺复合树脂的制备方法,包括如下步骤:a.石墨烯-聚酰亚胺复合树脂前驱体粉末制备:在容积为500ml的三口烧瓶中,加入10g少层石墨烯、0.02mol的4,4

′‑

二氨基二苯醚(oda)、0.02mol的2,3,3',4'-联苯四甲酸二酐(bpda)和300ml邻二甲苯,在惰性气氛保护下,升温至170℃充分搅拌,冷凝回流进行聚合反应,反应8h后,得到预聚体悬浮液;然后为确保封端完全,将预聚体悬浮液冷却至室温,再用布式漏斗抽滤,置于真空干燥烘箱200℃中进行24小时烘干,收集固体粉末,得到石墨烯-聚酰亚胺复合树脂前驱体粉末;b.采用热压法制备加工合成石墨烯-聚酰亚胺复合树脂过程:取在所述步骤a中制备的石墨烯-聚酰亚胺复合树脂前驱体粉末,平铺于模具中,放入平板硫化机中,在280℃条件下进行热压,以12mpa载荷保压,保压时间40min,然后迅速降温,当冷却至室温时取出,得到石墨烯-聚酰亚胺复合树脂材料。

29.实施例3:本实施例与前述实施例基本相同,特别之处在于:在本实施例中,一种石墨烯-聚酰亚胺复合树脂的制备方法,包括如下步骤:a.石墨烯-聚酰亚胺复合树脂前驱体粉末制备:在容积为500ml的三口烧瓶中,加入40g多层石墨烯、0.02mol的4,4

′‑

二氨基二苯醚(oda)、0.02mol的4,4'-氧双邻苯二甲酸酐(odpa)和300ml邻二甲苯,在惰性气氛保护下,升温至200℃充分搅拌,冷凝回流进行聚合反应,反应8h后,得到预聚体悬浮液;然后为确保封端完全,将预聚体悬浮液冷却至室温,再用布式漏斗抽滤,置于真空干燥烘箱230℃中进行24小时烘干,收集固体粉末,得到石墨烯-聚酰亚胺复合树脂前驱体粉末;b.采用热压法制备加工合成石墨烯-聚酰亚胺复合树脂过程:取在所述步骤a中制备的石墨烯-聚酰亚胺复合树脂前驱体粉末,平铺于模具中,放入平板硫化机中,在400℃条件下进行热压,以18mpa载荷保压,保压时间60min,然后迅速降温,当冷却至100℃以下时取出,得到石墨烯-聚酰亚胺复合树脂材料。

30.实施例4:本实施例与前述实施例基本相同,特别之处在于:在本实施例中,在所述步骤a中,所述的石墨烯采用单层石墨烯、少层石墨烯、多层石墨烯中的至少一种和单层石墨烯的混合物;在本实施例中,在所述步骤a中,所述的二酐采用均苯四甲酸二酐(pmda),或者采用2,3,3',4'-联苯四甲酸二酐(bpda)、4,4'-氧双邻苯二甲酸酐(odpa)、双酚a型二醚二酐(bpada)中的至少一种和均苯四甲酸二酐(pmda)的混合物;所述二胺采用4,4

′‑

二氨基二苯甲烷(4,4

′‑

mda)和1,3-双(4-氨基苯氧基苯)(tpe-r)中的至少一种,或者采用4,4

′‑

二氨基二苯甲烷(4,4

′‑

mda)和1,3-双(4-氨基苯氧基苯)中的至少一种和4,4

′‑

二氨基二苯醚(4,4

′‑

oda)的混合物;

所述非极性溶剂采用甲苯、对二甲苯、间二甲苯、醋酸丁酯、氯苯中的至少一种,或者采用甲苯、对二甲苯、间二甲苯、醋酸丁酯、氯苯中的至少一种和邻二甲苯的混合物。

31.本实施例将石墨烯、芳香族二酐和芳香族二胺在非极性溶剂中聚合制得石墨烯-聚酰亚胺复合树脂前驱体粉末,通过热压成型方式得到石墨烯-聚酰亚胺复合树脂。本实施例制品成型速度快,加快了生产效率,且产品收缩率低,缺陷少,机械性能高;本实施例还可直接成型复杂形状和厚壁制品,能生产具有特殊功能的高附加值产品。

32.上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。