1.本发明涉及道路标线施工技术领域,尤其是一种热熔涂料柴油加热炉具。

背景技术:

2.随着我国公路建设的快速发展,道路标线的画线施工越来越多,目前,较为普遍使用还是热熔型标线涂料,热熔涂料需在现场热熔后使用,在施工现场通常使用柴油炉具加热热熔涂料,由于柴油的燃点高,现有的柴油炉具柴油直接流入炉盘,同时吹风,边混合边燃烧,燃烧火焰比较长,导致柴油的燃烧不充分、燃烧效率低,加热温度一般只能达到约500℃左右,不能完全满足热熔涂料在现场的施工划线的需要。

3.现有柴油炉存在的主要问题是:常温的柴油直接流入炉盘后;经炉盘的空气压缩再将柴油与空气混合后就进行燃烧,导致柴油燃烧值低、燃烧效率低、加热温度一般达到约500℃,不能完全满足热熔涂料施工的加热量需要,施工效率低,同时,柴油的不充分燃烧产生的空气污染较大。

技术实现要素:

4.为了克服背景技术中的技术问题,本发明提供了一种热熔涂料柴油加热炉具。

5.本发明解决其技术问题所采用的技术方案是:一种热熔涂料柴油加热炉具,包括底部封闭呈筒状的炉座体,所述炉座体侧壁设有送风管,所述炉座体内设有燃烧器筒体,底部封闭的燃烧器筒体上端连接有环形固定板,所述燃烧器筒体上开设有竖向的油路孔,所述油路孔为延伸至燃烧器筒体底部的盲孔,所述油路孔沿燃烧器筒体呈环形均匀排布,所述油路孔的顶端螺纹连接有用于检修的油孔螺栓、底端设有横向与燃烧器筒体内侧连通的内出油孔;在环形固定板内设置有连通所有油路孔的环形油腔,所述环形固定板外侧部设置有与环形油腔连通的进油管;所述燃烧器筒体筒壁上开设有横向的进风孔,所述燃烧器筒体通过环形固定板放置于炉座体内,所述燃烧器筒体与炉座体之间设有间隙构成气室,所述燃烧器筒体上方还设有聚火盘。

6.进一步,所述燃烧器筒体筒壁上的进风孔呈斜向分排设置,进风孔采用倾斜设置分排设置,送风管的进气进入由燃烧器筒体与炉座体之间的间距构成压缩气室,经过进风孔加速形成高速气流,斜向分排设置进风孔使高速气流进入燃烧器筒体内形成旋风气流,旋风气流的高速旋转使雾化的柴油与空气充分混合燃烧,可快速达到较高的燃烧温度。

7.进一步,所述燃烧器筒体筒壁上的进风孔呈45度斜向分排设置,高速气流进入燃烧器筒体内形成更为快速稳定的旋风气流,利于柴油与空气充分混合燃烧。

8.进一步,在燃烧器筒体内侧底部的内出油孔高度相同,并呈环形排布,实现柴油在燃烧器筒体内侧底部均匀喷出,通过旋风气流形成高效率旋风燃烧,大大提高燃烧效率。

9.进一步,所述燃烧器筒体底部筒壁上设有雾化孔,所述雾化孔与内出油孔高度相

同、并呈交错排布。同高度的雾化孔对内出油孔喷出的柴油进行均匀雾化,雾化后的柴油在燃烧器筒体内与空气均匀混合,可大大提高燃烧效率和燃烧温度。

10.进一步,所述内出油孔孔径为3mm,所述雾化孔孔径为3mm,相邻的雾化孔与进风孔的圆心距为11 mm,实现适量的雾化空气的进气量和气压,雾化孔可对内出油孔喷出的柴油进行均匀雾化。所述进风孔孔径为4mm,实现在燃烧器筒体内的适量燃烧空气的进气量和气压,形成高效率旋风燃烧保持适当的氧气饱和度,大大提升燃烧效率和燃烧温度。

11.进一步,所述内出油孔圆心距燃烧器筒体底面10 mm,实现适量的进油量,提高燃烧效率和燃烧温度,内出油孔距燃烧器筒体底面10 mm,利于柴油点火,并可避免内出油孔出现堵塞。

12.进一步,所述燃烧器筒体与炉座体之间为同心圆设置,两者之间的间隙构成气室,其中两者筒壁间隙为45mm、底部间隙为20~30mm。

13.燃烧器筒体与炉座体之间的间隙构成相对封闭的气室,空气在气室内加压压缩,在燃烧器筒体外形成均匀压缩空气,压缩空气通过斜向的进风孔在燃烧器筒体内形成强劲的旋风气流,同时,通过雾化孔将内出油孔喷出的柴油充分雾化,经过雾化后的柴油在燃烧器筒体内旋风气流中充分燃烧,燃烧温度可超过800度。而间隙过大或过小,都会导致气室内压缩空气过量或不足,对柴油的燃烧值有很大的影响,直接造成对燃油的雾化率降低,燃烧时氧饱合度不够,使得燃烧器筒体的燃烧效率不佳,达不到较高的燃烧温度。

14.进一步,所述聚火盘设有均匀排布的聚火孔,所述环形固定板上对称设有两个提把,均匀排布的聚火孔使燃烧火苗分布均匀,避免火苗过长,利于均匀加热容器内的热熔涂料,同时提高燃烧效率和燃烧温度,提把用于燃烧器筒体的安装和拆卸。

15.进一步,所述炉座体、燃烧器筒体、聚火盘为q235钢材料制成,q235钢含碳适中、综合性能较好,其强度、塑性和焊接等加工性能平衡,有利于炉具的钻孔和焊接加工和制造。

16.本发明炉具点火后,柴油通过环形油腔经燃烧器筒体内的油路孔的预热,预热加温到200℃以上,柴油在与空气混合前已经达到了较高的燃点,与较高的空气压缩比混合后燃烧更充分;在火焰往外燃烧时在经过炉头外部的聚火盘,使燃烧质进一步提高,更充分更均匀。通过充分均匀燃烧,经现场用高温测温枪实际检测,燃烧温度可超过800℃。

17.实施过程:送风管连接有风机,将进油管通入柴油,柴油通过内出油孔流入燃烧器筒体内,点火后风机启动。点火燃烧中逐渐加热燃烧器筒体本身的温度,同时加热了流经环形油腔和油路孔内的柴油,使柴油在进入燃烧器筒体内燃烧前温度超过200℃,使得柴油在与空气混合前已经达到了较高的燃点温度。

18.燃烧器筒体与炉座体之间的间隙构成相对封闭的气室,由送风管进入的空气进入气室内加压压缩,在燃烧器筒体外形成均匀压缩空气,压缩空气通过斜向的进风孔在燃烧器筒体内形成强劲的旋风气流,同时,压缩空气通过与内出油孔交错排列的雾化孔从底部向燃烧器筒体内加压送风,将内出油孔喷出的柴油进行快速均匀雾化,经过预加热的柴油通过雾化孔充分雾化,经过雾化后的柴油在燃烧器筒体内旋风气流中充分燃烧。经过进风孔加速形成高速气流,高速气流进入燃烧器筒体内形成强劲稳定的旋风气流,旋风气流的高速旋转使雾化的柴油与空气充分混合燃烧,可快速达到较高的燃烧温度,燃烧温度可超过800℃以上。

19.聚火盘设有均匀排布的聚火孔,使燃烧火苗分布均匀,避免火苗过长,利于均匀加

热容器内的热熔涂料,同时提高燃烧效率和燃烧温度。

20.加热炉可产生的800℃以上的高温,可快速在现场对热熔涂料进行加热,满足热熔涂料的施工划线的加热时间和加热量需要,大大提高热熔涂料的施工效率。

21.本发明的有益效果是:本发明通过设置的油路孔,将柴油进入燃烧器筒体内燃烧前预加热至超过200℃,经过预加热的柴油在与空气混合前已经达到了较高的燃点,燃烧器筒体与炉座体之间的间隙构成相对封闭的气室,空气在气室内加压压缩,在燃烧器筒体外形成均匀压缩空气,压缩空气通过斜向的进风孔在燃烧器筒体内形成强劲的旋风气流,同时,通过雾化孔将内出油孔喷出的柴油充分雾化,送风管的进气进入由燃烧器筒体与炉座体之间的间隙构成气室,经过进风孔加速形成高速气流进入燃烧器筒体,保持燃烧器筒体内适当的氧气饱和度,高速气流进入燃烧器筒体内形成强劲的旋风气流,旋风气流的高速旋转使雾化的柴油与空气充分混合燃烧,可快速达到较高的燃烧温度,燃烧温度可超过800℃以上。从而实现了在现场快速对热熔涂料进行加热,满足热熔涂料的施工划线的加热时间和加热量需要,提高了热熔涂料画线施工效率,同时,本发明实现柴油的高温充分燃烧,也大大减少了空气污染排放,具有很好环境保护的效果。

附图说明

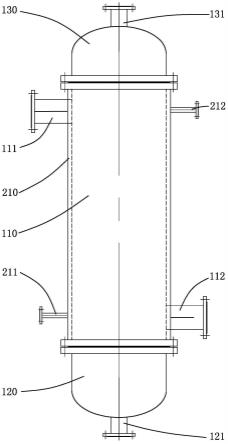

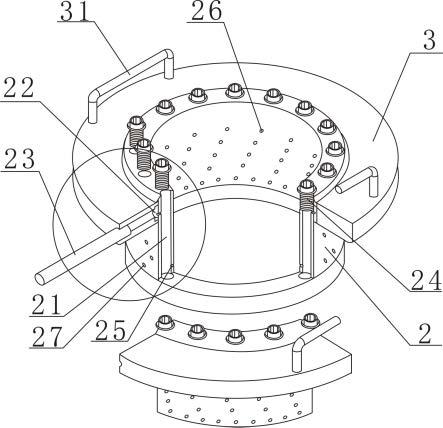

22.图1是本发明的结构示意图;图2是本发明的装配示意图;图3是本发明燃烧器筒体的结构示意图;图4是图3的局部放大图。

23.图中零部件及编号:1-炉座体;11-送风管;2-燃烧器筒体;21-油路孔;22-环形油腔;23-进油管;24-油孔螺栓;25-内出油孔;26-进风孔;27-雾化孔;3-环形固定板;31-提把;4-聚火盘;41-聚火孔。

具体实施方式

24.以下实施例用于说明本发明的一种热熔涂料柴油加热炉具,可实现柴油与空气充分混合燃烧,燃烧更充分、燃烧温度高,但不用来限制本发明的保护范围。

25.如图1~图4所示,一种热熔涂料柴油加热炉具,包括底部封闭呈筒状的炉座体1,所述炉座体1侧壁设有送风管11,所述炉座体1内设有燃烧器筒体2,底部封闭的燃烧器筒体2上端连接有环形固定板3,所述燃烧器筒体2上开设有竖向的油路孔21,所述油路孔21为延伸至燃烧器筒体2底部的盲孔,所述油路孔21沿燃烧器筒体2呈环形均匀排布,所述油路孔21的顶端螺纹连接有用于检修的油孔螺栓24、底端设有横向与燃烧器筒体2内侧连通的内出油孔25;在环形固定板3内设置有连通所有油路孔21的环形油腔22,所述环形固定板3外侧部设置有与环形油腔22连通的进油管23;所述燃烧器筒体2筒壁上开设有横向的进风孔26,所述燃烧器筒体2通过环形固定板3放置于炉座体1内,所述燃烧器筒体2与炉座体1之间设有间隙构成气室,所述燃烧器筒体2上方还设有聚火盘4。

26.其中,如图3所示,所述燃烧器筒体2筒壁上的进风孔26呈斜向分排设置,进风孔26采用倾斜设置分排设置,送风管11的进气进入由燃烧器筒体2与炉座体1之间的间距构成压缩气室,经过进风孔26加速形成高速气流,斜向分排设置进风孔26使高速气流进入燃烧器筒体2内形成旋风气流,旋风气流的高速旋转使雾化的柴油与空气充分混合燃烧,可快速达到较高的燃烧温度。

27.优选的,所述燃烧器筒体2筒壁上的进风孔26呈45度斜向分排设置,高速气流进入燃烧器筒体2内形成更为快速稳定的旋风气流,利于柴油与空气充分混合燃烧。

28.优选的,在燃烧器筒体2内侧底部的内出油孔25高度相同,并呈环形排布,实现柴油在燃烧器筒体2内侧底部均匀喷出,通过旋风气流形成高效率旋风燃烧,大大提高燃烧效率。

29.优选的,所述燃烧器筒体2底部筒壁上设有雾化孔27,所述雾化孔27与内出油孔25高度相同、并呈交错排布,同高度的雾化孔27对内出油孔25喷出的柴油进行均匀雾化,雾化后的柴油在燃烧器筒体2内与空气均匀混合,可大大提高燃烧效率和燃烧温度。

30.优选的,所述内出油孔25孔径为3mm,所述雾化孔27孔径为3mm,相邻的雾化孔27与进风孔26的圆心距为11 mm,实现适量的雾化空气的进气量和气压,雾化孔27可对内出油孔25喷出的柴油进行均匀雾化;所述进风孔26孔径为4mm,实现在燃烧器筒体2内的适量燃烧空气的进气量和气压,形成高效率旋风燃烧保持适当的氧气饱和度,大大提升燃烧效率和燃烧温度。

31.优选的,所述内出油孔25圆心距燃烧器筒体2底面10 mm,实现适量的进油量,提高燃烧效率和燃烧温度,内出油孔25距燃烧器筒体2底面10 mm,利于柴油点火,并可避免内出油孔25出现堵塞。

32.优选的,所述燃烧器筒体2与炉座体1之间为同心圆设置,两者之间的间隙构成气室,其中两者筒壁间隙为45mm、底部间隙为20~30mm,两者之间的间隙构成相对封闭的压缩气室,在燃烧器筒体2外形成均匀压缩空气,压缩空气通过斜向排布的进风孔26在燃烧器筒体2内形成强劲的旋风气流,同时,通过雾化孔27将内出油孔25喷出的柴油充分雾化,经过雾化后的柴油在旋风气流中燃烧充分,燃烧温度可超过800度。而间隙过大或过小,都会导致气室内压缩空气过量或不足,对燃烧值有很大的影响,直接造成对燃油的雾化率降低,燃烧时氧饱合度不够,使得燃烧器筒体2的燃烧效率不佳,达不到较高的燃烧温度。

33.优选的,所述聚火盘4设有均匀排布的聚火孔41,所述环形固定板3上对称设有两个提把31,均匀排布的聚火孔41使燃烧火苗分布均匀,避免火苗过长,利于均匀加热容器内的热熔涂料,同时提高燃烧效率和燃烧温度,提把31用于燃烧器筒体2的安装和拆卸。

34.优选的,所述炉座体1、燃烧器筒体2、聚火盘4为q235钢材料制成,q235钢含碳适中、综合性能较好,其强度、塑性和焊接等加工性能平衡,利于炉具的钻孔和焊接加工和制造。

35.实施过程:送风管11连接有风机,将进油管23通入柴油,柴油通过内出油孔25流入燃烧器筒体2内,点火后风机启动,点火燃烧中逐渐加热燃烧器筒体2本身的温度,同时加热了流经环形油腔22和油路孔21内的柴油,使柴油在进入燃烧器筒体2内燃烧前温度超过200℃,使得柴油在与空气混合前已经达到了较高的燃点温度。

36.燃烧器筒体2与炉座体1之间的间隙构成相对封闭的气室,由送风管11进入的空气

进入气室内加压压缩,在燃烧器筒体2外形成均匀压缩空气,压缩空气通过斜向的进风孔26在燃烧器筒体2内形成强劲的旋风气流,同时,压缩空气通过与内出油孔25交错排列的雾化孔27从底部向燃烧器筒体2内加压送风,将内出油孔25喷出的柴油进行快速均匀雾化,经过预加热的柴油通过雾化孔27充分雾化,经过雾化后的柴油在燃烧器筒体2内旋风气流中充分燃烧。经过进风孔26加速形成高速气流,高速气流进入燃烧器筒体2内形成强劲稳定的旋风气流,旋风气流的高速旋转使雾化的柴油与空气充分混合燃烧,可快速达到较高的燃烧温度,燃烧温度可超过800℃以上。

37.聚火盘4设有均匀排布的聚火孔41,使燃烧火苗分布均匀,避免火苗过长,利于均匀加热容器内的热熔涂料,同时提高燃烧效率和燃烧温度。

38.加热炉可产生的800℃以上的高温,可快速在现场对热熔涂料进行加热,满足热熔涂料的施工划线的加热时间和加热量需要,大大提高热熔涂料的施工效率。

39.在此说明书中,本发明已参照其特定的实施例做了描述,但是,很显然仍可以做出各种修改而不背离本发明的范围。因此,说明书应被认为是说明性的而非限制性的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。