1.本发明涉及预制构件连接件领域,特别涉及预制构件连接件及其连接方式。

背景技术:

2.预制构件的概念为将即将需要使用的结构件通过预先制作的方式预制出来,而代替了现场加工制作的方式,可缩短工期,且免除了现场施工环境出现的不利影响。

3.而现有的预制构件尤其是混凝土预制板,其连接方式是通过混凝土浇筑固定的方式固定在建筑墙体上,其连接位置容易出现断裂等情况,连接强度低,且混凝土墙板较重,在安装定位时需要机器、设备、人工的辅助定位,安装麻烦,安装进度低。

4.因此,发明预制构件连接件及其连接方式来解决上述问题很有必要。

技术实现要素:

5.本发明的目的在于提供预制构件连接件及其连接方式,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:预制构件连接件及其连接方式,包括预制构件,所述预制构件用于安装在结构件上,所述预制构件上设置有连接件,所述连接件包括固定部分和伸缩部分,固定部分固定在预制构件的内部,伸缩部分与固定部分之间可伸缩连接,所述结构件的表面开设有定位槽,所述伸缩部分从固定部分中移出时卡合在定位槽中;

7.所述固定部分包括定位筒、伸缩槽,所述定位筒以使用浇筑的形式与预制构件一体连接,所述伸缩槽设置于定位筒的内部,所述伸缩部分包括定位杆、限位板和弹簧,所述弹簧固定焊接在伸缩槽的底部,所述限位板固定在定位杆的底部,所述定位杆远离限位板的一端活动伸出定位筒,所述定位筒的端部设置有供定位杆伸缩的通孔,所述限位板远离定位杆的一面与弹簧的端部固定焊接;

8.所述预制构件连接件的连接方式包括以下步骤:

9.s1:初步定位,在预制构件上具备连接件的侧面贴合有贴合板,利用贴合板遮挡在连接件上伸缩部分的一端,然后将预制构件放置在结构件的一侧,将贴合板抽出后,伸缩部分伸出并卡合在对应的定位槽中,完成了预制构件和结构件之间的初步定位;

10.本发明中通过在预制构件上设置有连接件,预制构件在与结构件连接时,伸缩部分可从固定部分中伸缩,从而便于预制构件和结构件的初步定位,便于进一步的操作和安装,代替了现有技术中需要使用到支架、人工、机器辅助定位的方式,大大减少了拼接安装工序,且提高了预制构件和结构件之间的稳定性。

11.该预制构件特别适应于混凝土预制墙板的连接和使用,第一步先将预制构件运输到与结构件对应的位置,然后将预制构件侧面的贴合板取出,弹簧抵触对应的定位杆卡合伸入定位槽中,完成了预制构件和结构件之间的卡合定位,方便后续的安装。

12.s2:一次浇筑,首先,向伸缩槽的底部浇筑有混凝土,混凝土充入伸缩槽的底部使

得定位杆保持伸出通孔的状态,当混凝土固定后定位杆被定位成伸出通孔的状态;

13.当定位杆卡合在定位槽中时,在注浆通道或者注浆口的端部连接有混凝土浇筑管道,混凝土以高压输送的形式通过混凝土浇筑管道输送到注浆通道中,进入注浆通道中的混凝土会通过注浆管道上的贯穿孔进入注浆室中,注浆室中的混凝土最终进入伸缩槽的下端内部填充,当混凝土凝固时将伸出状态的定位杆定位,实现s1步骤中初步定位的加固。

14.s3:二次浇筑,在定位杆和定位槽之间浇筑有混凝土,混凝土凝固后,定位杆被定位固定在定位槽中;

15.当定位杆和定位槽之间浇筑有混凝土时,可将定位杆有结构件之间固定连接起来,使得定位杆远离预制构件一端被固定,实现了定位杆两端的固定,结构稳固。

16.s4:三次浇筑,在预制构件和结构件之间的连接处浇筑有混凝土,混凝土将定位杆包围,混凝土凝固后形成连接在预制构件和结构件之间的加强结构。

17.而三次浇筑时,混凝土浇筑固定在预制构件和结构件之间,使得定位杆被混凝土包围,完成了定位杆中部的固定,此时,定位杆的首尾和中段均被浇筑固定起来,起到了增加预制构件和结构件之间连接强度的目的,使得预制构件和结构件之间不易出现结构断裂的现象。

18.优选的,所述预制构件的内部设置有注浆通道,所述注浆通道的两端至少有一端穿过预制构件的侧面,所述注浆通道的两端至少有一端设置有延伸至预制构件表面的注浆口,所述定位筒的底部固定设置有注浆管道,所述注浆管道的内部设置有注浆室,所述注浆室与伸缩槽的内部连通,所述注浆管道上设置有供注浆通道通过的贯穿孔。

19.本发明中注浆通道的至少一端穿过预制构件的侧面,可根据实际注浆需求选择性的开设,而注浆口至少设置有一组,方便预制构件两边被阻挡时从注浆口的位置注浆,需要注意的是,当注浆时,不使用的注浆通道、注浆口开口位置应使用密封塞密封固定。

20.优选的,所述定位杆的内部设置有连通伸缩槽底部的辅助通道,所述辅助通道的侧面设置有多组连通至定位杆外圈的填充槽,所述定位杆的外圈固定包覆有同时包覆在多组填充槽外圈的橡胶套。

21.进一步的,混凝土浆液进入伸缩槽中时,会通过辅助通道进入填充槽中,使得橡胶套膨胀变形,当橡胶套膨胀变形时形成凸起结构,使得定位杆外部的结构存在多圈凸起的结构,以增加定位杆外圈与混凝土之间的连接面积,进而增加了定位杆被固定的稳定性。

22.优选的,所述定位筒的端部固定设置有被浇筑固定在预制构件内部的定位挡板,所述定位挡板呈伞状结构,定位挡板的开口朝向靠近预制构件外侧面的一端。

23.定位挡板避免了固定在预制构件中的定位筒容易向预制构件外侧位移的现象,定位挡板具有咬合固定在预制构件中的目的。

24.优选的,混凝土被浇筑固定在伸缩槽中时,混凝土沿着辅助通道、填充槽压合橡胶套膨胀凸起,橡胶套膨胀凸起时形成凸起结构。

25.优选的,所述预制构件与结构件连接的面上设置有密封部分,密封部分包括固定在预制构件侧面的橡胶密封圈,所述橡胶密封圈的内部设置有气腔。

26.当预制构件与结构件之间连接时,设置有密封部分,密封部分方便预制构件和结构件之间内部腔室的密封,保证了注浆时预制构件与结构件之间的密封性。

27.优选的,所述橡胶密封圈的前端表面固定设置有安装板,安装板上设置有螺纹孔,

螺纹孔上通过螺纹配合连接有注浆螺纹管,所述注浆螺纹管上设置有手动阀,所述注浆螺纹管与气腔的内部连通,所述预制构件的侧面固定设置有多组金属支撑板,多组金属支撑板分别活动贴合在橡胶密封圈的内外圈。

28.其中,气腔中通过注浆的方式进行固定,方便使得橡胶密封圈以合适的厚度密封在预制构件和结构件之间,而金属支撑板保证了橡胶密封圈内外不会过于凸出,保证了橡胶密封圈外表面的美观性,将橡胶密封圈通过混凝土浇筑固定之后再向内部腔室中浇筑固定混凝土的方式,可避免预制构件和结构件之间的混凝土泄漏而出现浪费等现象。

29.优选的,所述橡胶密封圈呈矩形框架结构,矩形框架的内部形成内部腔室。

30.优选的,所述预制构件与结构件连接的一个面上设置有凹纹槽,所述凹纹槽设置有多组,多组凹纹槽等距离分布。

31.为了增加混凝土与预制构件之间的连接强度,在预制构件的侧面设置有凹纹槽,凹纹槽增加了预制构件侧面与混凝土之间的连接面积,使得混凝土与预制构件侧面之间具备咬合固定的结构。

32.优选的,所述凹纹槽呈来回弯折的槽体结构,凹纹槽的两端分别贯穿预制构件相对的一面,且凹纹槽贯穿预制构件侧面的位置形成贯穿端,所述预制构件侧面还设置有中间纹槽,所述中间纹槽同时穿过凹纹槽的中部。

33.其中,凹纹槽的两端形成贯穿端,使得混凝土一部分能够通过贯穿端的端部,此时,混凝土被填充在贯穿端端部的橡胶密封圈内壁,此时,橡胶密封圈膨胀,可直观性的观察出注浆的状态,而凹纹槽设置有多组,多组凹纹槽之间通过中间纹槽连通,使得混凝土在多组凹纹槽和中间纹槽之间形成一体的固定结构。

34.本发明的技术效果和优点:

35.1、本发明的预制构件连接件及其连接方式,包括预制构件,所述预制构件用于安装在结构件上,所述预制构件上设置有连接件,所述连接件包括固定部分和伸缩部分,固定部分固定在预制构件的内部,伸缩部分与固定部分之间可伸缩连接,所述结构件的表面开设有定位槽,所述伸缩部分从固定部分中移出时卡合在定位槽中,本发明中通过在预制构件上设置有连接件,预制构件在与结构件连接时,伸缩部分可从固定部分中伸缩,从而便于预制构件和结构件的初步定位,便于进一步的操作和安装,代替了现有技术中需要使用到支架、人工、机器辅助定位的方式,大大减少了拼接安装工序,且提高了预制构件和结构件之间的稳定性,该预制构件特别适应于混凝土预制墙板的连接和使用,第一步先将预制构件运输到与结构件对应的位置,然后将预制构件侧面的贴合板取出,弹簧抵触对应的定位杆卡合伸入定位槽中,完成了预制构件和结构件之间的卡合定位,方便后续的安装;

36.2、本发明的预制构件连接件及其连接方式,当定位杆卡合在定位槽中时,在注浆通道或者注浆口的端部连接有混凝土浇筑管道,混凝土以高压输送的形式通过混凝土浇筑管道输送到注浆通道中,进入注浆通道中的混凝土会通过注浆管道上的贯穿孔进入注浆室中,注浆室中的混凝土最终进入伸缩槽的下端内部填充,当混凝土凝固时将伸出状态的定位杆定位,实现s1步骤中初步定位的加固;

37.3、本发明的预制构件连接件及其连接方式,当定位杆和定位槽之间浇筑有混凝土时,可将定位杆有结构件之间固定连接起来,使得定位杆远离预制构件一端被固定,实现了定位杆两端的固定,结构稳固;

38.4、本发明的预制构件连接件及其连接方式,三次浇筑时,混凝土浇筑固定在预制构件和结构件之间,使得定位杆被混凝土包围,完成了定位杆中部的固定,此时,定位杆的首尾和中段均被浇筑固定起来,起到了增加预制构件和结构件之间连接强度的目的,使得预制构件和结构件之间不易出现结构断裂的现象。

附图说明

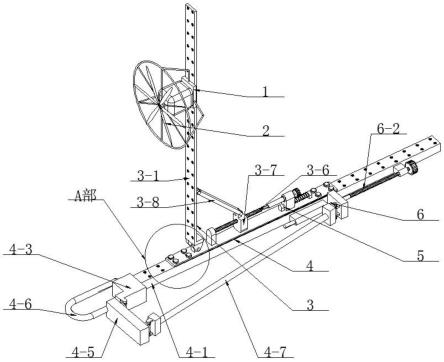

39.图1为本发明结构示意图。

40.图2为本发明内部腔室结构示意图。

41.图3为本发明剖视图。

42.图4为本发明预制构件连接在结构件上的结构示意图。

43.图5为本发明图3中a处结构放大示意图。

44.图6为本发明连接件结构示意图。

45.图7为本发明橡胶密封圈结构示意图。

46.图8为本发明预制构件侧面表面结构示意图。

47.图9为本发明预制构件侧面安装有贴合板时的结构示意图。

48.图中:预制构件1、连接件2、橡胶密封圈3、内部腔室4、注浆通道5、注浆口6、注浆管道7、定位筒8、定位杆9、结构件10、定位槽11、注浆室12、弹簧13、定位挡板14、限位板15、辅助通道16、橡胶套17、填充槽18、伸缩槽19、通孔20、凸起结构21、贯穿孔22、气腔23、安装板24、螺纹孔25、注浆螺纹管26、手动阀27、金属支撑板28、凹纹槽29、贯穿端30、中间纹槽31、贴合板32。

具体实施方式

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.本发明提供了如图1-9所示的预制构件连接件及其连接方式,包括预制构件1,预制构件1用于安装在结构件10上,预制构件1上设置有连接件2,连接件2包括固定部分和伸缩部分,固定部分固定在预制构件1的内部,伸缩部分与固定部分之间可伸缩连接,结构件10的表面开设有定位槽11,伸缩部分从固定部分中移出时卡合在定位槽11中;

51.固定部分包括定位筒8、伸缩槽19,定位筒8以使用浇筑的形式与预制构件1一体连接,伸缩槽19设置于定位筒8的内部,伸缩部分包括定位杆9、限位板15和弹簧13,弹簧13固定焊接在伸缩槽19的底部,限位板15固定在定位杆9的底部,定位杆9远离限位板15的一端活动伸出定位筒8,定位筒8的端部设置有供定位杆9伸缩的通孔20,限位板15远离定位杆9的一面与弹簧13的端部固定焊接;

52.预制构件连接件的连接方式包括以下步骤:

53.s1:初步定位,在预制构件1上具备连接件2的侧面贴合有贴合板32,利用贴合板32遮挡在连接件2上伸缩部分的一端,然后将预制构件1放置在结构件10的一侧,将贴合板32抽出后,伸缩部分伸出并卡合在对应的定位槽11中,完成了预制构件1和结构件10之间的初

步定位;

54.本发明中通过在预制构件1上设置有连接件2,预制构件1在与结构件10连接时,伸缩部分可从固定部分中伸缩,从而便于预制构件1和结构件10的初步定位,便于进一步的操作和安装,代替了现有技术中需要使用到支架、人工、机器辅助定位的方式,大大减少了拼接安装工序,且提高了预制构件1和结构件10之间的稳定性。

55.该预制构件特别适应于混凝土预制墙板的连接和使用,第一步先将预制构件1运输到与结构件10对应的位置,然后将预制构件1侧面的贴合板32取出,弹簧13抵触对应的定位杆9卡合伸入定位槽11中,完成了预制构件1和结构件10之间的卡合定位,方便后续的安装。

56.s2:一次浇筑,首先,向伸缩槽19的底部浇筑有混凝土,混凝土充入伸缩槽19的底部使得定位杆9保持伸出通孔20的状态,当混凝土固定后定位杆9被定位成伸出通孔20的状态;

57.当定位杆9卡合在定位槽11中时,在注浆通道5或者注浆口6的端部连接有混凝土浇筑管道,混凝土以高压输送的形式通过混凝土浇筑管道输送到注浆通道5中,进入注浆通道5中的混凝土会通过注浆管道7上的贯穿孔22进入注浆室12中,注浆室12中的混凝土最终进入伸缩槽19的下端内部填充,当混凝土凝固时将伸出状态的定位杆9定位,实现s1步骤中初步定位的加固。

58.s3:二次浇筑,在定位杆9和定位槽11之间浇筑有混凝土,混凝土凝固后,定位杆9被定位固定在定位槽11中;

59.当定位杆9和定位槽11之间浇筑有混凝土时,可将定位杆9有结构件10之间固定连接起来,使得定位杆9远离预制构件1一端被固定,实现了定位杆9两端的固定,结构稳固。

60.s4:三次浇筑,在预制构件1和结构件10之间的连接处浇筑有混凝土,混凝土将定位杆9包围,混凝土凝固后形成连接在预制构件1和结构件10之间的加强结构。

61.而三次浇筑时,混凝土浇筑固定在预制构件1和结构件10之间,使得定位杆9被混凝土包围,完成了定位杆9中部的固定,此时,定位杆9的首尾和中段均被浇筑固定起来,起到了增加预制构件1和结构件10之间连接强度的目的,使得预制构件1和结构件10之间不易出现结构断裂的现象。

62.预制构件1的内部设置有注浆通道5,注浆通道5的两端至少有一端穿过预制构件1的侧面,注浆通道5的两端至少有一端设置有延伸至预制构件1表面的注浆口6,定位筒8的底部固定设置有注浆管道7,注浆管道7的内部设置有注浆室12,注浆室12与伸缩槽19的内部连通,注浆管道7上设置有供注浆通道5通过的贯穿孔22。

63.本发明中注浆通道5的至少一端穿过预制构件1的侧面,可根据实际注浆需求选择性的开设,而注浆口6至少设置有一组,方便预制构件1两边被阻挡时从注浆口6的位置注浆,需要注意的是,当注浆时,不使用的注浆通道5、注浆口6开口位置应使用密封塞密封固定。

64.定位杆9的内部设置有连通伸缩槽19底部的辅助通道16,辅助通道16的侧面设置有多组连通至定位杆9外圈的填充槽18,定位杆9的外圈固定包覆有同时包覆在多组填充槽18外圈的橡胶套17。

65.进一步的,混凝土浆液进入伸缩槽19中时,会通过辅助通道16进入填充槽18中,使

得橡胶套17膨胀变形,当橡胶套17膨胀变形时形成凸起结构21,使得定位杆9外部的结构存在多圈凸起的结构,以增加定位杆9外圈与混凝土之间的连接面积,进而增加了定位杆9被固定的稳定性。

66.定位筒8的端部固定设置有被浇筑固定在预制构件1内部的定位挡板14,定位挡板14呈伞状结构,定位挡板14的开口朝向靠近预制构件1外侧面的一端。

67.定位挡板14避免了固定在预制构件1中的定位筒8容易向预制构件1外侧位移的现象,定位挡板14具有咬合固定在预制构件1中的目的。

68.混凝土被浇筑固定在伸缩槽19中时,混凝土沿着辅助通道16、填充槽18压合橡胶套17膨胀凸起,橡胶套17膨胀凸起时形成凸起结构21。

69.预制构件1与结构件10连接的面上设置有密封部分,密封部分包括固定在预制构件1侧面的橡胶密封圈3,橡胶密封圈3的内部设置有气腔23。

70.当预制构件1与结构件10之间连接时,设置有密封部分,密封部分方便预制构件1和结构件10之间内部腔室4的密封,保证了注浆时预制构件1与结构件10之间的密封性。

71.橡胶密封圈3的前端表面固定设置有安装板24,安装板24上设置有螺纹孔25,螺纹孔25上通过螺纹配合连接有注浆螺纹管26,注浆螺纹管26上设置有手动阀27,注浆螺纹管26与气腔23的内部连通,预制构件1的侧面固定设置有多组金属支撑板28,多组金属支撑板28分别活动贴合在橡胶密封圈3的内外圈。

72.其中,气腔23中通过注浆的方式进行固定,方便使得橡胶密封圈3以合适的厚度密封在预制构件1和结构件10之间,而金属支撑板28保证了橡胶密封圈3内外不会过于凸出,保证了橡胶密封圈3外表面的美观性,将橡胶密封圈3通过混凝土浇筑固定之后再向内部腔室4中浇筑固定混凝土的方式,可避免预制构件1和结构件10之间的混凝土泄漏而出现浪费等现象。

73.橡胶密封圈3呈矩形框架结构,矩形框架的内部形成内部腔室4。

74.预制构件1与结构件10连接的一个面上设置有凹纹槽29,凹纹槽29设置有多组,多组凹纹槽29等距离分布。

75.为了增加混凝土与预制构件1之间的连接强度,在预制构件1的侧面设置有凹纹槽29,凹纹槽29增加了预制构件1侧面与混凝土之间的连接面积,使得混凝土与预制构件1侧面之间具备咬合固定的结构。

76.凹纹槽29呈来回弯折的槽体结构,凹纹槽29的两端分别贯穿预制构件1相对的一面,且凹纹槽29贯穿预制构件1侧面的位置形成贯穿端30,预制构件1侧面还设置有中间纹槽31,中间纹槽31同时穿过凹纹槽29的中部。

77.其中,凹纹槽29的两端形成贯穿端30,使得混凝土一部分能够通过贯穿端30的端部,此时,混凝土被填充在贯穿端30端部的橡胶密封圈3内壁,此时,橡胶密封圈3膨胀,可直观性的观察出注浆的状态,而凹纹槽29设置有多组,多组凹纹槽29之间通过中间纹槽31连通,使得混凝土在多组凹纹槽29和中间纹槽31之间形成一体的固定结构。

78.工作原理:本发明中通过在预制构件1上设置有连接件2,预制构件1在与结构件10连接时,伸缩部分可从固定部分中伸缩,从而便于预制构件1和结构件10的初步定位,便于进一步的操作和安装,代替了现有技术中需要使用到支架、人工、机器辅助定位的方式,大大减少了拼接安装工序,且提高了预制构件1和结构件10之间的稳定性。

79.该预制构件特别适应于混凝土预制墙板的连接和使用,第一步先将预制构件1运输到与结构件10对应的位置,然后将预制构件1侧面的贴合板32取出,弹簧13抵触对应的定位杆9卡合伸入定位槽11中,完成了预制构件1和结构件10之间的卡合定位,方便后续的安装。

80.当定位杆9卡合在定位槽11中时,在注浆通道5或者注浆口6的端部连接有混凝土浇筑管道,混凝土以高压输送的形式通过混凝土浇筑管道输送到注浆通道5中,进入注浆通道5中的混凝土会通过注浆管道7上的贯穿孔22进入注浆室12中,注浆室12中的混凝土最终进入伸缩槽19的下端内部填充,当混凝土凝固时将伸出状态的定位杆9定位,实现s1步骤中初步定位的加固。

81.当定位杆9和定位槽11之间浇筑有混凝土时,可将定位杆9有结构件10之间固定连接起来,使得定位杆9远离预制构件1一端被固定,实现了定位杆9两端的固定,结构稳固。

82.而三次浇筑时,混凝土浇筑固定在预制构件1和结构件10之间,使得定位杆9被混凝土包围,完成了定位杆9中部的固定,此时,定位杆9的首尾和中段均被浇筑固定起来,起到了增加预制构件1和结构件10之间连接强度的目的,使得预制构件1和结构件10之间不易出现结构断裂的现象。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。