1.本发明涉及医疗器械技术领域,尤其涉及一种球囊导管系统。

背景技术:

2.球囊导管起源于20世纪60年代。1964年dotter等首次应用同轴导管(coaxial catheter)对下肢动脉严重狭窄的病人进行了pta获得成功。此后,球囊导管就开始慢慢被广泛应用到各个领域,包括血管和非血管的腔道。

3.传统的球囊导管在球囊扩张时不可控,且球囊长度及直径方向变化量较大,特别是遇到纤维化或者钙化严重的狭窄病变,当球囊压力增加时,钙化和纤维化病变的区域很难被扩张开,但是无钙化和纤维化的区域在压力增加时,由于没有约束,因此球囊直径会过渡扩张,很容易导致血管内膜撕裂,一旦内膜撕裂就必须永久植入支架,并且容易产生再狭窄。并且,球囊长度方向也会随着球囊压力的增加而伸长,进而很容易损伤到健康血管,并且也同样容易造成内膜撕裂。

4.为了改善传统球囊导管的这些劣势,现有技术中有的通过激光切割雕刻的工艺,切割出具有网格状结构的金属限制结构,并将该限制结构安装固定到传统的球囊表面。但是,由于其采用金属约束结构,具有相当大的轮廓直径,并且由于金属材质非常坚硬,在通过扭曲和较小狭窄血管的灵活性和可操作性非常有限。另外,由于金属限制结构的特殊的结构生产及加工工艺与支架几乎一致,需要对金属部分进行激光切割、热处理、抛光及清洗等复杂工序,加工难度大,成本很高,加工效率低下。

5.现有技术中还有通过编织限制结构来增加对球囊的约束,但已出现松散、凌乱和网格不均。将每根纤维全部或部分粘接或固定到球囊壁上,或通过表面覆膜的形式固定到球囊表面能够改善上述现象。但会明显降低球囊的通过性能,而且球囊表面覆膜或者粘接的工艺,也会增加产品制作的成本和复杂程度。而且,该现有技术中缠绕方法无法达到最优的承力强度。

技术实现要素:

6.鉴于上述的分析,本发明旨在提供一种球囊导管系统,用以解决现有球囊限制结构无法形成一个独立整体,必须依靠将纤维丝粘接或者覆膜固定到球囊壁上,导致球囊整体的厚度降低,从而导致使球囊导管系统的通过性和柔顺性降低的技术问题。

7.本发明的目的主要是通过以下技术方案实现的:

8.本发明提供了一种球囊导管系统,包括球囊和纤维丝限制结构,纤维丝限制结构附着于球囊外表面,纤维丝限制结构包括周向缠绕纤维丝;

9.周向缠绕纤维丝包括顺时针缠绕纤维丝和逆时针缠绕纤维丝,顺时针缠绕纤维丝和逆时针缠绕纤维丝规律地缠绕在球囊上;顺时针缠绕纤维丝和逆时针缠绕纤维丝通过缠绕、编织后形成多个纤维丝交叉固定结点和多个网格。

10.在一种可能的设计中,多个纤维丝交叉固定结点在球囊的轴向方向上能够形成多

条直线;

11.球囊导管系统还包括导管、应力扩散管和导管座,球囊、导管、应力扩散管和导管座依次连接。

12.在一种可能的设计中,纤维丝限制结构还包括轴向纤维丝,轴向纤维丝包括轴向贯穿纤维丝和轴向非贯穿纤维丝;

13.轴向贯穿纤维丝贯穿与其处于同一直线上的所有的纤维丝交叉固定结点;轴向非贯穿纤维丝贯穿与其处于同一直线上的中间的多个相邻的纤维丝交叉固定结点。

14.在一种可能的设计中,顺时针缠绕纤维丝和逆时针缠绕纤维丝均为多丝纤维丝;

15.多丝纤维丝的纤度为10-200d;

16.顺时针缠绕纤维丝包括第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝;

17.逆时针缠绕纤维丝包括第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝;

18.第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝之间相互缠绕,缠绕形成一条绳后沿顺时针缠绕在球囊表面;第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝之间相互缠绕,缠绕形成一条绳后沿逆时针缠绕在球囊表面;

19.在纤维丝交叉固定结点位置,第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝均贯穿第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝,同时,第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝均贯穿第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝;第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝以及第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝在纤维丝交叉固定结点位置相互交叉拧紧。

20.在一种可能的设计中,轴向纤维丝也均为多丝纤维丝;

21.轴向贯穿纤维丝和轴向非贯穿纤维丝均包括第一轴向纤维丝和第二轴向纤维丝;

22.第一轴向纤维丝和第二轴向纤维丝之间相互缠绕拧紧,缠绕形成一条绳后在与其处于同一直线上的纤维丝缠绕固定结点处与第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝以及第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝相互交叉拧紧。

23.在一种可能的设计中,在顺时针缠绕纤维丝和逆时针缠绕纤维丝中均至少有一束非弹性纤维丝。

24.在一种可能的设计中,当顺时针缠绕纤维丝和逆时针缠绕纤维丝中含有弹性纤维丝时,弹性纤维丝采用弹性材料构成,弹性材料包括聚氨酯(tpu)、硅胶、热塑性弹性体(tpe)、聚醚嵌段聚酰胺(pebax);

25.弹性材料的硬度为15a-95a。

26.在一种可能的设计中,在轴向纤维丝中至少含有一束非弹性纤维丝;

27.非弹性纤维丝的弹性小于球囊的弹性。

28.在一种可能的设计中,非弹性纤维丝采用非弹性材料,非弹性材料包括聚丙烯、plla、peek、pi、芳纶、聚酯纤维、芳族聚酯、碳纤维、脂族聚酰胺(尼龙)和/或超高分子量聚乙烯。

29.在一种可能的设计中,球囊表面涂覆有抑制细胞生长的药物;纤维丝限制结构表面涂覆有亲水涂层。

30.与现有技术相比,本发明至少可实现如下有益效果之一:

31.(1)本发明通过将第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝之间相互交叉

拧紧,并将第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝相互之间交叉拧紧,然后再将该两组纤维丝相互交叉拧紧,通过将该两组纤维丝相互交叉拧紧在球囊表面从而能够编织形成多个纤维丝交叉固定结点和多个大小均匀的网格,在纤维丝交叉固定结点位置处,第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝以及第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝之间能够紧密的扭结在一起形成一个完全束缚的状态,从而确保纤维丝限制结构在无球囊支撑的情况下(球囊卸压后)依然是一个完整稳定的整体,网格不会发生松散及混乱,无需额外对纤维丝限制结构进行粘接和覆膜固定。

32.(2)本发明通过将第一顺时针缠绕纤维丝和第二顺时针缠绕纤维丝之间相互交叉拧紧,以及将第一逆时针缠绕纤维丝和第二逆时针缠绕纤维丝相互之间交叉拧紧,增强了纤维丝限制结构的束缚强度。

33.(3)本发明通过将轴向纤维丝设置为多丝纤维丝,并将轴向纤维丝、两个顺时针缠绕纤维丝和两个逆时针缠绕纤维丝之间相互交叉拧紧,形成绳索效应,在纤维丝股数相同的情况下,能够大大增强各个纤维丝的的承力强度,避免纤维丝发生断裂。

34.(4)本发明将轴向纤维丝包括轴向贯穿纤维丝和轴向非贯穿纤维丝,轴向贯穿纤维丝贯穿与其处于同一直线上的所有的纤维丝交叉固定结点,而轴向非贯穿纤维丝只贯穿与其处于同一直线上的中间的纤维丝交叉固定结点,而不贯穿其两端的纤维丝交叉固定结点,采用这种设计的目的是:当将球囊卸压后,减少轴向纤维丝在球囊的两端集中,从而减少纤维丝限制结构两端的硬度,增加球囊的可通过性和柔顺性。

35.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

36.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

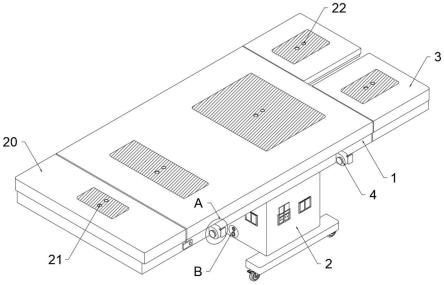

37.图1为本发明的球囊导管系统的结构示意图;

38.图2为设置轴向纤维丝的纤维丝限制结构的结构示意图;

39.图3为纤维丝限制结构的结构示意图;

40.图4为纤维丝交叉固定结点的结构示意图1;

41.图5为纤维丝交叉固定结点的结构示意图2;

42.图6为纤维丝交叉固定结点的定型效果示意图;

43.图7为纤维丝交叉固定结点的结构示意图3;

44.图8为纤维丝限制结构附着在充盈状态下的球囊的外表面的示意图;

45.图9为纤维丝交叉固定结点的微观结构实物图;

46.图10为充盈状态下球囊的突出枕部以及纤维丝限制结构形成的凹陷减压槽;

47.图11为现有的球囊限制结构采用的编织方式图;

48.图12为现有的球囊限制结构在非充盈状态下编织丝发生混乱的示意图。

49.附图标记:

50.1-球囊;11-第一逆时针缠绕纤维丝;12-第二逆时针缠绕纤维丝;13-第一顺时针缠绕纤维丝;14-第二顺时针缠绕纤维丝;15-第一轴向纤维丝;16-第二轴向纤维丝;2-纤维丝限制结构;20-顺时针缠绕纤维丝;21-逆时针缠绕纤维丝;22-网格;23-枕部凸起;24-纤维丝交叉固定结点;3-导管;4-应力扩散管;5-导管座;6-轴向贯穿纤维丝;7-轴向非贯穿纤维丝。

具体实施方式

51.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

52.本发明提供了一种球囊导管系统,如图1所示,该球囊导管系统包括球囊和纤维丝限制结构2,纤维丝限制结构2附着于球囊1外表面;如图3所示,纤维丝限制结构2包括周向缠绕纤维丝;周向缠绕纤维丝包括顺时针缠绕纤维丝20和逆时针缠绕纤维丝21,顺时针缠绕纤维丝20和逆时针缠绕纤维丝21规律的缠绕在球囊上;顺时针缠绕纤维丝20和逆时针缠绕纤维丝21通过缠绕、编织后形成多个纤维丝交叉固定结点24和多个网格22;在球囊的轴向方向上,多个纤维丝交叉固定结点24形成多条直线。多条纤维丝的起点或者终点汇集并粘接或者焊接固定到球囊管脚的位置。

53.具体地,如图1至图10所示,本发明的纤维丝限制结构2为弹性限制结构,该纤维丝限制结构2包括周向缠绕纤维丝,周向缠绕纤维丝包括顺时针缠绕纤维丝20和逆时针缠绕纤维丝21,顺时针缠绕纤维丝20按照顺时针方向规律的缠绕在球囊外表面上,逆时针缠绕纤维丝21按照逆时针方向规律的缠绕在球囊外表面上,顺时针缠绕纤维丝20和逆时针缠绕纤维丝21在缠绕和编织时形成多个纤维丝交叉固定结点24以及多个大小均匀的网格22,在球囊的轴向方向上,多个纤维丝交叉固定结点24形成多条直线。当将球囊导管3系统置于狭窄动脉并扩张球囊时,球囊随着其内部压力的增加其体积增大,当球囊的体积膨胀至纤维丝限制结构2的最大的体积时,纤维丝限制结构2将不再随球囊的体积变化而变化,而球囊随着压力增加继续膨胀,因此其未被纤维丝限制结构2覆盖的部分就会从纤维丝限制结构2的网格22形成的区域突出,形成枕部凸起23,并在纤维丝限制结构2的各个纤维丝位置形成凹陷减压槽。本发明的纤维丝限制结构2可以在球囊表面形成的枕部凸起23和凹陷减压槽,既不影响病变扩张,同时又能降低球囊轴向延伸率,防止过度延伸带来的纵向应力;同时凹陷减压槽能够释放应力,利于斑块修饰;本发明能够实现可控地、均匀地扩张,降低对血管的损伤。

54.现有技术中的球囊限制结构由于无法形成大小均匀的网格22而需要以表面覆膜的形式被固定到球囊表面,但球囊表面覆膜导致其壁厚变厚,球囊变硬,会大大降低球囊的通过性能,同时,在球囊上覆膜和粘接会增加产品制作成本和制作工艺复杂度,导致其制作效率低。与现有技术相比,本发明通过将顺时针缠绕纤维丝20和逆时针缠绕纤维丝21编织形成网格22以及纤维丝交叉固定结点24,在球囊卸压时,纤维丝交叉固定结点24能够将所有交叉的纤维丝束缚住,使任意一条纤维丝在不用贴紧球囊的状态下(球囊卸压状态)依然保持其原有状态,不会发生散乱和分离,即整个纤维限制结构可以保持原有的状态,所有的网格22可以保持完整和均匀。

55.需要说明的是,本发明的球囊导管系统还包括导管3、应力扩散管4和导管座5;其

中,球囊、导管3、应力扩散管4和导管座5依次连接。

56.为了在轴向方向上加强对球囊的束缚,如图2所示,本发明的纤维丝限制结构2还包括轴向纤维丝,该轴向纤维丝包括轴向贯穿纤维丝6和轴向非贯穿纤维丝7;轴向贯穿纤维丝6贯穿与其处于同一直线上的所有的纤维丝交叉固定结点24;轴向非贯穿纤维丝7贯穿与其处于同一直线上的、中间的多个相邻的纤维丝交叉固定结点24,而不贯穿其两端的纤维丝交叉固定结点24。

57.另外,本发明的轴向贯穿纤维丝6和轴向非贯穿纤维丝7可以相间排列;或者,多条轴向贯穿纤维丝和多条轴向非贯穿纤维丝相间排列。

58.与现有技术相比,本发明通过设置轴向纤维丝,能够在轴向方向上对球囊进行约束。另外,本发明将轴向纤维丝设置成相间排列的轴向贯穿纤维丝6和轴向非贯穿纤维丝7,轴向贯穿纤维丝6贯穿与其处于同一直线上的所有的纤维丝交叉固定结点24,而轴向非贯穿纤维丝7只贯穿与其处于同一直线上的中间的纤维丝交叉固定结点24,而不贯穿其两端的纤维丝交叉固定结点24,采用这种设计的目的是:当将球囊卸压后,减少纤维丝在球囊的两端集中,从而减少纤维丝限制结构2两端的硬度,增加球囊的可通过性和柔顺性。

59.本发明还提供了一种轴向纤维丝的设置方式,即本发明的轴向纤维丝仅仅包括轴向非贯穿纤维丝7,该轴向非贯穿纤维丝7包括左端部贯穿纤维丝和右端部贯穿纤维丝,该左端部贯穿纤维丝和右端部贯穿纤维丝相间排列;其中,左端部贯穿纤维丝贯穿与其处于同一直线上的左端部及中部的纤维丝交叉固定结点24,右端部贯穿纤维丝贯穿与其处于同一直线上的右端部及中部的纤维丝交叉固定结点24。通过这种设计在保证对球囊轴向约束的作用下,能够减少纤维丝在纤维丝限制结构2两端的集中度,进而减少球囊两端的硬度,从而增加球囊的可通过性和柔顺性。

60.为了增强纤维丝限制结构2的限制强度,本发明的顺时针缠绕纤维丝20和逆时针缠绕纤维丝21均为多丝纤维丝;其中,多丝纤维丝的纤度为10-200d。

61.在保证纤维丝限制结构2的限制强度的基础上,为了减少纤维丝的用量,节省成本,本发明的多丝纤维丝的纤度为10-50d;例如,多丝纤维丝的限度可以为10d,或者为20d,或者为45d。

62.本发明将多丝纤维丝的纤度控制在该范围内能够在保证多丝纤维丝的限制强度上,尽量减少纤维丝的用量,从而提高纤维丝限制结构2的柔软性,最终提高球囊的通过性和柔顺性。

63.为了进一步增强纤维丝限制结构2的限制强度以及保证网格22的均匀性,本发明的顺时针缠绕纤维丝20包括第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14;逆时针缠绕纤维丝21包括第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12;第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14之间相互缠绕,缠绕形成一条绳后沿顺时针缠绕在球囊表面;第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12之间相互缠绕,缠绕形成一条绳后沿逆时针缠绕在球囊表面;在纤维丝交叉固定结点位置,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14均贯穿第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12,同时,第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12均贯穿第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14;第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14以及第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12在纤维丝交叉固定结点24位置相互

交叉拧紧。

64.具体地,如图3和图4所示,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14相互缠绕,相互缠绕后形成一根绳并沿顺时针方向缠绕在球囊表面;第一逆时针纤维丝和第二逆时针纤维丝相互缠绕,相互缠绕后形成一根绳并沿逆时针方向缠绕在球囊表面;另外,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14之间相互交叉拧紧,同样地,第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12相互之间交叉拧紧,然后再将该两组纤维丝相互交叉拧紧,通过将该两组纤维丝相互交叉拧紧在球囊表面从而能够编织形成多个纤维丝交叉固定结点24和多个大小均匀的网格22,在纤维丝交叉固定结点24位置处,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14以及第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12之间能够紧密的扭结在一起,使球囊表面形成一个完全被束缚的状态。

65.需要说明的是,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14相互紧密捻成一股,第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12相互紧密捻成一股,在顺时针缠绕纤维丝20和逆时针缠绕纤维丝21这两股多丝纤维丝的纤维丝交叉固定结点处,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14分别从逆时针缠绕纤维丝21的两根纤维丝之间穿过,同时,第一逆时针纤维丝11和第二逆时针纤维丝12也分别从顺时针缠绕纤维丝20的两根纤维丝之间穿过,如图4和图7所示。

66.现有技术中,为了防止限制结构发生错乱,必须将所有的纤维丝部分或者全部固定粘接到球囊表面,或者在球囊表面覆一层膜,将所有的纤维丝粘接固定住,进而导致球囊整体的壁厚增加,球囊折叠后的尺寸和硬度都会增加,通过性和柔顺性就会降低,因此就会很大程度上缩小与金属切割限制网格22结构的优势。与现有技术相比,本发明在球囊卸压之后,纤维丝限制结构2的各个纤维丝在纤维丝交叉固定结点24处被束缚在一起,因此不会发生松散,从而避免编织形成的网格22发生错乱的问题。

67.为了提高纤维丝限制结构2的承受力,如图5和图6所示,本发明的轴向纤维丝也均为多丝纤维丝;轴向贯穿纤维丝6和轴向非贯穿纤维丝7均包括第一轴向纤维丝15和第二轴向纤维丝16;第一轴向纤维丝15和第二轴向纤维丝16之间相互缠绕拧紧,并在与其处于同一直线上的纤维丝缠绕固定结点处与第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14以及第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12相互交叉拧紧。

68.现有技术中对于多股纤维丝编织的情况,只是单纯的将纤维丝进行并行编织,并没有将多股丝进行相互缠绕的过程。与现有技术相比,本发明通过将轴向纤维丝设置为多丝纤维丝,并将轴向纤维丝、两个顺时针缠绕纤维丝和两个逆时针缠绕纤维丝21之间相互交叉拧紧,形成绳索效应,在纤维丝股数相同的情况下,能够大大增强各个纤维丝的的承力强度,避免纤维丝发生断裂。或者在达到同等承力强度要求的情况下,本发明可以使用更少的纤维丝,从而可以减少纤维丝的数量和厚度,也可以减小球囊整体的厚度和硬度,增加球囊通过性和柔顺性。

69.需要指出的是,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14相互紧密捻成一股,第一逆时针缠绕纤维丝11和第二逆时针缠绕纤维丝12相互紧密捻成一股,第一轴向纤维丝15和第二轴向纤维丝16相互紧密捻成一股,在顺时针缠绕纤维丝20和逆时针缠绕纤维丝21以及轴向纤维丝这三股多丝纤维丝的纤维丝交叉固定结点处,第一顺时针缠绕纤维丝13和第二顺时针缠绕纤维丝14分别从逆时针缠绕纤维丝21和轴向纤维丝的两根纤维

丝之间穿过,同时,第一逆时针纤维丝11和第二逆时针纤维丝12也分别从顺时针缠绕纤维丝20和轴向纤维丝的两根纤维丝之间穿过,还有,第一轴向纤维丝15和第二轴向纤维丝16也分别从顺时针缠绕纤维丝20和逆时针缠绕纤维丝21的两根纤维丝之间穿过。如图5和图6所示。

70.球囊卸压后,为了将纤维丝限制结构2紧贴球囊外表面,如图5所示,本发明的顺时针缠绕纤维丝20、逆时针缠绕纤维丝21和轴向纤维丝中均至少有一束非弹性纤维丝。

71.与现有技术相比,本发明通过添加非弹性纤维丝,能够在球囊卸压之后将整个纤维丝限制结构2贴紧到球囊表面。

72.当顺时针缠绕纤维丝20和逆时针缠绕纤维丝21中含有弹性纤维丝时,该弹性纤维丝由弹性材料构成,该弹性材料包括聚氨酯(tpu)、硅胶、热塑性弹性体(tpe)、聚醚嵌段聚酰胺(pebax)。

73.需要指出的是,本发明采用的弹性材料的硬度为15a-95a,例如,弹性材料的硬度为20a,或者为30a,或者为45a,或者为70a,或者为90a。

74.为了进一步在轴向方向上约束球囊,本发明的轴向纤维丝至少含有一束非弹性纤维丝,非弹性纤维丝的弹性小于球囊的弹性,使得当将球囊充气超过预定压力时,球囊没有被纤维丝限制结构2束缚的区域从由纤维丝形成的网格22中突出。

75.需要说明的是,本发明中的非弹性纤维丝由非弹性材料制成,非弹性材料包括聚丙烯、plla、peek、pi、芳纶、聚酯纤维、芳族聚酯、碳纤维、脂族聚酰胺(尼龙)和/或超高分子量聚乙烯。

76.需要说明的是,如图6所示,利用胶水对纤维丝交叉固定结点24进行粘接,以增加纤维丝交叉固定结点24的强度和定型效果。

77.需要说明的是,本发明的球囊由弹性高分子材料或非弹性高分子材料组成,制作球囊的高分子材料包括聚氯乙烯(pvc)材料、聚乙烯(pe)、聚氨酯(tpu)、聚酰胺材料(nylon)、聚醚嵌段聚酰胺(pebax)材料和聚对苯二甲酸乙二醇酯(pet)。

78.还需要强调的是,本发明的球囊表面涂覆有抑制细胞生长的药物;纤维丝限制结构表面涂覆有亲水涂层。

79.与现有技术相比,通过在在球囊外表面涂覆药物,待球囊进入血管后,球囊表面的药物能够被释放到血液中,实现抑制细胞生长的。另外,涂覆在纤维丝限制结构表面的亲水涂层能够减小其与血管臂的摩擦力,促进球囊导管系统顺利通过血管。

80.或者,本发明的球囊表面和纤维丝限制结构表面均涂覆有药物。或者,本发明的球囊表面和纤维丝限制结构表面均涂覆有亲水涂层。

81.综上,本发明解决了现有的由纤维自由编织成的限制单元在球囊卸压之后,由于各个丝之间没有束缚会发生松散(如图11和图12),编织好的网格发生错乱的问题。并且解决了现有技术中,为了防止上述情况的发生,必须将所有的纤维丝部分或者全部固定粘接到球囊表面,或者在球囊表面覆一层膜,将所有的纤维丝粘接固定住,导致球囊整体壁厚增加,从而致使球囊折叠后的尺寸和硬度增加,最终使其通过性和柔顺性就会降低,因此就会很大程度上缩小与金属切割限制网22结构的优势。

82.另外,通过本发明技术方案还能解决现有技术中编织丝承受力不足,容易发生断裂的问题。现有技术中对于多股纤维丝编织的情况,只是单纯的将纤维丝进行并行编织,并

没有将多股丝进行相互缠绕的过程。本技术方案是将多股丝之间进行相互缠绕,形成绳索效应,同样编织丝股数的情况下,可以大大增强编织丝的承力强度。或者在达到同等承力强度要求的情况下,本发明能够使用更少的纤维丝,从而可以较少纤维丝的数量和厚度,也可以较小球囊整体的厚度和硬度,增加球囊通过性和柔顺性。

83.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。