1.本发明涉及从装填有羽毛的制品中分离羽毛的羽毛分离系统和羽毛分离方法、以及回收羽毛的制造方法。

背景技术:

2.羽毛被用作床上用品、衣物的填充物。床上用品中使用的羽毛在回收时,手工将吊起来的床上用品裁断而解体后,对内部的羽毛进行抽吸、回收而再利用,但由于羽毛飞散而在回收效率、劳动环境方面存在问题。另一方面,对于衣物等而言,由于使用的羽毛量少,因此手工分离、回收羽毛的效率低,难以进行再利用。

3.近年来,从环境和道德的观点考虑,希望将床上用品、衣物中使用的羽毛高效地再利用,提出有将羽毛与羽绒(down)、翎毛(feather)分离的技术(例如参见专利文献1~3),但对于将由布等被覆物被覆的羽毛高效回收的技术而言,存在尚未进行任何研究的情况。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开昭62-137087号公报

7.专利文献2:日本特许第4936014号公报

8.专利文献3:中国实用新型第204281925号说明书。

技术实现要素:

9.发明要解决的课题

10.本发明是鉴于上述情况而完成的,其目的在于提供从袋状的被覆物中装填有羽毛的制品中高效地分离、回收羽毛的羽毛分离系统和羽毛分离方法、以及回收羽毛的制造方法。

11.用于解决课题的手段

12.为了解决上述课题并实现目的,本发明涉及的羽毛分离系统为从被覆物的袋状物中装填有羽毛的制品中分离羽毛的羽毛分离系统,上述羽毛分离系统具备:切断部,其以上述被覆物的袋状物的至少一部分开口的方式将上述制品切断为单片;羽毛分离部,其将上述制品的单片分离为上述羽毛和上述被覆物;和气流导入部,其向上述羽毛分离部导入气流。

13.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,其还具备:羽毛回收部,其收容分离出的上述羽毛;和被覆物回收部,其收容分离出的上述被覆物。

14.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述切断部中,将上述制品的被覆物的面积s切断为大于1cm2、小于400cm2,在将切断后的上述单片的被覆物的最小外接圆的直径设为d、将最小外接平行线间距离设为l时,为d/l<10的范围。

15.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述羽毛分离部具备:分离槽,其至少一部分具有圆筒形状;羽毛投入部,其将切断后的上述单片投入;羽毛排

出部,其将分离出的上述羽毛排出;旋转轴,其被配设于上述分离槽的圆筒的中心,且在高度方向的不同位置具有多个搅拌棒;和被覆物排出部,其将分离出的上述被覆物排出。

16.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述多个搅拌棒设置于至少比上述羽毛投入部更靠下部。

17.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述分离槽为2个圆筒在侧面接合而成的形状,上述旋转轴分别配设于上述2个圆筒的中心。

18.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述旋转轴的转速为100rpm以上1000rpm以下。

19.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,在上述旋转轴的比上述羽毛投入部更靠上部,设置有具有防止上述被覆物混入上述羽毛排出部的功能的搅拌棒。

20.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述搅拌棒中的配置于最下部的搅拌棒是与上述羽毛分离后的上述被覆物的扒出棒。

21.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述分离槽以上述旋转轴与水平方向成为15

°

~80

°

的角度的方式倾斜配置。

22.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述气流导入部向上述分离槽的内部导入0.1m/秒以上1.0m/秒以下的速度的气流。

23.另外,对于本发明涉及的羽毛分离系统而言,在上述发明中,上述气流导入部与羽毛回收部连接。

24.另外,本发明涉及的羽毛分离方法为从被覆物的袋状物中装填有羽毛的制品中分离羽毛的羽毛分离方法,上述羽毛分离方法包括:切断工序,其以上述被覆物的袋状物的至少一部分开口的方式将上述制品切断为单片;羽毛分离工序,其利用搅拌机构及气流将上述制品的单片分离为上述羽毛和上述被覆物;和羽毛回收工序,其将分离出的上述羽毛回收。

25.另外,对于本发明涉及的羽毛分离方法而言,在上述发明中,上述分离工序通过利用分离槽内的搅拌机构而形成包含被覆物、羽毛、空气的混合状态,并向分离槽内导入气流,从而仅将羽毛随着空气的流动从分离槽送出。

26.另外,对于本发明涉及的羽毛分离方法而言,在上述发明中,上述切断工序中,将上述制品的被覆物的面积s切断为大于1cm2、小于400cm2,在将切断后的上述单片的被覆物的最小外接圆的直径设为d、将最小外接平行线间距离设为l时,为d/l<10的范围。

27.另外,对于本发明涉及的羽毛分离方法而言,在上述发明中,上述羽毛分离工序中,导入0.1m/秒以上1.0m/秒以下的速度的气流来分离上述羽毛。

28.另外,与本发明相关的回收羽毛的制造方法包括上述羽毛分离方法。

29.发明的效果

30.根据本发明,能够从由切断部单片化后的制品中,利用羽毛分离部连续且高效地分离羽毛,而回收羽绒率高的羽毛。

31.根据本发明,通过利用附设于旋转轴的搅拌棒机械性地拍打由被覆物被覆的羽毛,能够有效地敲打并分离出因静电等贴附于被覆物的羽毛、装填于被覆物内的羽毛。

附图说明

32.[图1]图1为实施方式涉及的羽毛分离系统的概略图。

[0033]

[图2]图2为对被覆物的切断进行说明的图。

[0034]

[图3]图3为实施方式的变形例1涉及的羽毛分离系统的概略图。

[0035]

[图4]图4为实施方式的变形例2涉及的羽毛分离系统中的羽毛分离部的铅垂方向的剖视图。

[0036]

[图5a]图5a为实施方式的变形例3涉及的羽毛分离系统中的羽毛分离部的铅垂方向的剖视图。

[0037]

[图5b]图5b为与图5a所示的截面正交的铅垂方向的剖视图。

[0038]

[图5c]图5c为图5a的俯视图。

[0039]

[图6]图6为实施方式的变形例4涉及的羽毛分离系统中的羽毛分离部的铅垂方向的剖视图。

具体实施方式

[0040]

以下,参照附图,对用于实施本发明的方式(以下,称为“实施方式”)进行说明。需要说明的是,附图仅仅是示意性的,在能够理解本发明的内容的程度内示意性地表示形状、大小和位置关系。即,本发明并不限定于各图示例的形状、大小和位置关系,各图之间包含尺寸、比率不同的部分。

[0041]

(实施方式)

[0042]

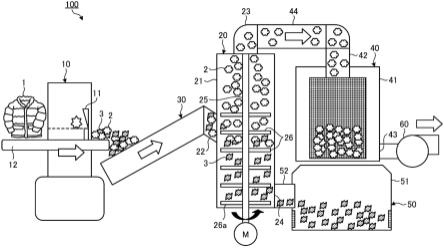

图1为实施方式涉及的羽毛分离系统100的概略图。从被覆物3的袋状物中装填有羽毛的制品1中分离羽毛的羽毛分离系统100具备:切断部10,其以被覆物3的袋状物的至少一部分开口的方式将制品1切断为单片;羽毛分离部20,其将单片分离为羽毛2和被覆物3;和运送部30,其将切断部10切断的单片运送至羽毛分离部;羽毛回收部40,其收容分离出的羽毛2;被覆物回收部50,其收容分离的被覆物3;气流导入部60,其向羽毛分离部导入气流。

[0043]

由本实施方式涉及的羽毛分离系统100分离出的羽毛为被覆物的袋状物中装填的羽毛。作为被覆物的袋状物中装填有羽毛的制品1,可示例床上用品、衣物。通常而言,羽毛作为床上用品、衣物的填充物而被使用时,为了抑制羽毛的偏移,被覆物以规定的大小通过缝制或用粘接剂而接合,通过缝制或接合所形成的被覆物的袋状物内装填规定量的羽毛。本实施方式中作为分离对象的羽毛为被装填于通过缝制或接合而形成袋状的被覆物内的羽毛。

[0044]

切断部10具有切割器11和运送部12。切割器11可以一步将制品1单片化,也可以以纵向与横向两步将制品1切断。切割器11以两步切断制品1的情况下,从节省空间的观点考虑,优选如下结构:将运送部12配置l字,沿纵向或横向切断制品,然后将运送方向转变90

°

,然后沿横向或纵向进行切断。

[0045]

切断部10以被覆物3的袋状物的一部分开口的方式进行切断而将制品1单片化。若被覆物3的被覆物的至少一部分开口,则能够分离羽毛2,优选以袋状物的两边开口的方式切断制品1。对于被覆物而言,从回收率的观点考虑,被切分的被覆物的面积s大于1cm2、小于400cm2是优选的,大于10cm2、小于100cm2是进一步优选的。被覆物的面积s被定义为将切断后的被覆物在平板上尽可能展开的状态下的面积。另外,就被覆物而言,以将被切分的被

覆物的最小外接圆的直径设为d、将最小外接平行线间距离设为l时成为d/l<10的范围的方式进行切断是优选的,以成为d/l<4的范围的方式进行切断是进一步优选的。通过减小被覆物的最小外接圆的直径d与最小外接平行线间距离l之比,能够防止被覆物缠绕至旋转轴25、搅拌棒26。图2为对被覆物的切断进行说明的图,图2(a)显示被切分的被覆物的单片p为四边形的情况,图2(b)显示四边形以外的情况。通过将被覆物的单片p的最小外接圆的直径d与最小外接平行线间距离l的比值抑制为低值,不仅能够防止被覆物缠绕至旋转轴25、搅拌棒26,而且能够减少切断羽绒的机会。另外,被切分的被覆物的单片p的面积s若以与袋状物的面积的对比来表现,则以一单位的袋状物的面积的10%以上100%以下的大小进行切断是更优选的。

[0046]

羽毛分离部20具备:分离槽21,其至少一部分具有内部空洞的圆筒形状;羽毛投入部22,其将切断后的单片化的制品1投入;羽毛排出部23,其将与被覆物3分离后的羽毛2排出;旋转轴25,其被配设于分离槽21的圆筒的中心,且在高度方向的不同位置具有多个搅拌棒26;和被覆物排出部24,其将分离出的被覆物3排出。

[0047]

羽毛分离部20利用通过使旋转轴25旋转而旋转的搅拌棒26来拍打因自重而落下的单片、即装填有羽毛2的被覆物3,由此将由被覆物3被覆的羽毛2与被覆物3分离。羽毛2通过静电而贴附于被覆物3,或装填于被覆物3的袋状物内,但通过利用搅拌棒26来机械性地拍打,能够与被覆物3分离。

[0048]

分离槽21为了将羽毛2与被覆物3高效地分离而优选具有规定的高度。分离槽21的高度更优选为分离槽21的直径的2倍以上,进一步优选为3倍以上的高度。另外,分离槽21的高度过高时,设备变大,无法节省空间地设置,另外,维护、清扫变得困难,因此更优选为5倍以下、进一步优选为4倍以下的高度。

[0049]

羽毛投入部22被配设于分离槽21的高度方向的中心的上部。羽毛投入部22通过配设于分离槽21的高度方向的上部壁面,能够在不提高导入分离槽21的气流的风速的情况下,在规定时间进行利用搅拌棒26对单片的拍打,而能够提高回收率及羽绒率。

[0050]

羽毛排出部23被配设于分离槽21的上部。另外,被覆物排出部24被配设于分离槽21的下部。羽毛2由于比重小于被覆物3,因此与被覆物3分离的羽毛2被在分离槽21内从下部流向上部的气流而被运送至分离槽21的上部,而从羽毛排出部23排出。另一方面,比重大的被覆物3因自重而落下至分离槽21的下部,从被覆物排出部24排出。另外,羽毛排出部23优选被配置于分离槽21的上表面的中心。通过旋转轴25的旋转,离心力发挥作用,比重大的被覆物3飞向圆筒的外侧而有效地落下,且由于气流形成于分离槽21的中心侧,因此能够将与被覆物3分离的羽毛2随着该气流从配置于分离槽21的中心的羽毛排出部23有效地排出。

[0051]

旋转轴25中,在不同位置附设有多个搅拌棒26。本实施方式中,搅拌棒26以相同的高度且以将旋转轴25作为中心而相对的方式直线状地延伸出2根的搅拌棒。另外,搅拌棒26是以与邻接的高度的搅拌棒26正交的方式(旋转90

°

),从旋转轴25延伸出。为了高效分离由被覆物3被覆的羽毛2,优选增加与搅拌棒26的机械性接触。因此,安装于旋转轴25的搅拌棒26并不限定于相同高度的2根,延伸出的搅拌棒26也可以配置为以相同的高度形成120

°

的角度而延伸出3根,或以正交的方式配置4根。在增加相同位置处搅拌棒26的安装根数的情况下,也优选以与邻接的高度的搅拌棒26不重叠的方式来进行配置。需要说明的是,若过度增加配置于相同位置的搅拌棒26的数量,则可能阻碍分离槽21内产生的气流,因此安装于

旋转轴25的相同位置的搅拌棒26的数量优选为8根以下。另外,搅拌棒27无需为棒状的刚体,也可以为如下的搅拌棒:安装于旋转轴25,且在旋转轴25旋转过程中,通过离心力的作用而变形,以与旋转轴25大致垂直地以放射状展开的状态旋转。

[0052]

本实施方式中,改变高度而安装有6对搅拌棒26。存在与搅拌棒26机械性地接触的被覆羽毛2的被覆物3、与羽毛2分离的被覆物3通过与搅拌棒26的机械性接触而跳至分离槽21的上部的情况。为了防止被覆羽毛2的被覆物3以及与羽毛2分离的被覆物3从羽毛排出部23排出,优选将至少1对搅拌棒安装于比羽毛投入部22更靠上部。

[0053]

搅拌棒26的长度越长,与由被覆物3被覆的羽毛2的接触次数越增加,因而优选。搅拌棒26的旋转直径(旋转轴25的直径 搅拌棒26的长度

×

2)优选为构成分离槽21的圆筒的直径的80%以上,更优选为90%以上,进一步优选为95%以上。另外,为了避免与分离槽21的干扰,搅拌棒26的旋转直径为圆筒直径的99%以下,优选为98%以下。

[0054]

安装于旋转轴25的搅拌棒26中,配置于最下部的搅拌棒26是作为将与羽毛2分离的被覆物3扒出的扒出棒26a而发挥功能。扒出棒26a优选安装于与分离槽21的底面不接触的程度的最下部。

[0055]

本实施方式中,旋转轴25的转速能够根据被覆物3的切断尺寸、气流的速度来适当选择,优选为100rpm以上,更优选为400rpm以上。通过增大旋转轴25的转速,搅拌棒26与被覆物3的接触次数增多,能够提高分离效率。作为上限,从消耗能量及效率的观点考虑,优选为1000rpm以下。

[0056]

羽毛回收部40具备:回收槽41,其收容羽毛2;投入部42,其被设置于回收槽的上部且投入分离出的羽毛2;和换气口43,其与后述的气流导入部60连接。羽毛回收部40的投入部42是利用配管44等而与羽毛分离部20的羽毛排出部23连接。本实施方式中,回收槽41为1个,但也可以为在配管44上设置三通阀,交替使用2个回收槽41的结构。

[0057]

被覆物回收部50具备:收容部51,其收容被覆物3;和投入部52,其将分离出的被覆物3投入。被覆物回收部50优选配置于羽毛分离部20的下部,以便利用被覆物3的自重而从被覆物排出部24中回收。

[0058]

作为一例,如图1所示,向羽毛分离部20的分离槽21内导入气流的气流导入部60被安装于羽毛回收部40的换气口43。在该情况下,作为气流导入部60,可使用抽吸鼓风机等。本实施方式中,在羽毛回收部40的换气口43配置有气流导入部,但也可以设置于将羽毛分离部20与羽毛回收部40连接的配管44。图3为本实施方式的变形例1涉及的羽毛分离系统100d的概略图。如图3所示,也可以将作为气流导入部61的送风扇设置于分离槽21的下部。

[0059]

利用气流导入部60而被导入至分离槽21内的气流的速度是以将流过分离槽的总风量除以构成分离槽21的圆筒形状的截面积而得的值来定义的,优选为0.1m/秒以上1.0m/秒以下。气流的速度越小,从羽毛排出部23排出的羽毛2中的羽绒的比例越高。另一方面,若风速过小,则经分离出的羽毛2的风送能力降低,因此导致每单位时间的羽毛2的回收率下降。相反,若风速过快,则分离出的被覆物混入到排出的羽毛中的可能性变高。被导入至分离槽21内的气流的速度进一步优选为0.3m/秒以上0.5m/秒以下。

[0060]

本实施方式中,利用切断部10将制品1切断而成的单片通过运送部30而运送至羽毛分离部20的羽毛投入部22,也可以是不使用运送部30,而从切断部10直接向羽毛投入部22投入单片的结构。

[0061]

如上所述,本实施方式涉及的羽毛分离系统100利用切断部10将制品1切断,并通过运送部30自动地运送至羽毛分离部20,从而分离、回收羽毛,因此能够利用紧凑的系统来高效地从制品1中回收羽毛2。另外,就羽毛分离部20而言,能够通过利用搅拌棒26使其机械性地接触由被覆物3被覆的羽毛2,并进行拍打而与被覆物3分离,从而有效地形成使被覆物3与羽毛2可靠地分离的混合状态,且通过于仅使羽毛浮游的气流在此流动,从而在比较小型的具有分离槽21的系统中也能够仅将羽毛连续且有效地分离。为了高效地从制品中分离、回收羽毛,优选具备切断部、羽毛分离部和气流导入部的羽毛分离系统,如图3所示的变形例的羽毛分离部那样,在羽毛分离部直接连接气流导入部的羽毛分离机构中,也能够从被覆部的至少一部分开口的单片中分离、回收羽毛。

[0062]

上述实施方式中,羽毛分离部20是以旋转轴25与铅垂方向重合的方式(与水平方向成90

°

的角度)配置的,但本发明并不限定于此。图4为实施方式的变形例2涉及的羽毛分离系统中的羽毛分离部20a的铅垂方向的剖视图。图4及以下的羽毛分离部20a的说明中,对与实施方式相同的结构标注相同的符号,并省略说明。

[0063]

羽毛分离部20a具备:包含圆筒的分离槽21a;羽毛投入部22;羽毛排出部23;在不同位置具有多个搅拌棒26的旋转轴25;和被覆物排出部24。在羽毛分离部20a中,分离槽21a的旋转轴25倾斜地配置。通过以旋转轴25倾斜的方式来配置分离槽21a,被覆羽毛2的被覆物3的落下时间变长,与搅拌棒26的机械性接触次数也增加。由此,能够提高分离效率。旋转轴25的倾斜角度优选为与水平方向成15

°

以上80

°

以下,进一步优选与水平方向成30

°

以上60

°

以下。

[0064]

另外,在上述实施方式中,由1个圆柱来构成羽毛分离部20的分离槽21,但也可以为2个圆筒侧面接合而成的形状。图5a为实施方式的变形例3涉及的羽毛分离系统中的羽毛分离部20b的铅垂方向的剖视图。图5b为与图5a所示的截面正交的铅垂方向的剖视图。图5c为图5a的分离槽21b的俯视图。需要说明的是,图5a~图5c以及以下的羽毛分离部20b的说明中,对与实施方式相同的结构标注相同的符号,并省略说明。

[0065]

羽毛分离部20b中,分离槽21b为2个圆筒的侧面接合而成的形状,即茧型,旋转轴25分别配设于2个圆筒的中心。2个圆筒优选圆筒的中心、即配置于圆筒的中心的旋转轴25间的距离为搅拌棒26的圆筒内径的70%以上90%以下。另外,被安装于各旋转轴25的搅拌棒26以不相互干扰的方式改变高度地安装。通过将分离槽21b设为茧型,并在2个圆筒的中心分别设置旋转轴25,能够进一步提高分离效率。通过将旋转轴25在各个圆筒中向相同的旋转方向转动,从而在与圆筒连接的部位附近,搅拌棒26彼此向相反的朝向运动,在此发挥特别高的搅拌效果,能够进一步提高分离的效率。

[0066]

另外,上述实施方式中,将羽毛排出部23设置于分离槽21b的上部,但并不限定于此。图6为实施方式的变形例4涉及的羽毛分离系统中的羽毛分离部20c的铅垂方向的剖视图。在图6及以下的羽毛分离部20c的说明中,对与实施方式相同的结构标注相同的符号,并省略说明。

[0067]

羽毛分离部20c具备:分离槽21c,其包括1个圆筒;羽毛投入部22,其附设于分离槽21c的上部;羽毛排出部23,其附设于分离槽21c的下部;旋转轴25,其在不同位置具有多个搅拌棒26;被覆物排出部24;和回收部50,其回收从被覆物排出部24排出的被覆物。羽毛分离部20c中,分离槽21c的旋转轴25倾斜地配置。另外,羽毛投入部22具有向分离槽21c导入

气流的送风机构,作为送风部来发挥功能。

[0068]

羽毛分离部20c中,以旋转轴倾斜的方式配置分离槽21c,并且在气流的下游侧即分离槽21c的下部设置羽毛排出部23。在采用这样的结构的情况下,也能够高效地分离出与被覆物分离的羽毛。

[0069]

以上,如上所述,本发明的羽毛分离系统适合用于对用作床上用品、衣物的填充物的羽毛进行回收的情况。而且,使用上述羽毛分离系统的羽毛分离方法能够高效地分离羽毛。如上所述,能够高效地制造回收羽毛。

[0070]

实施例

[0071]

下面,使用实施例来进一步详细说明本发明涉及的羽毛分离系统以及使用其的羽毛的分离方法、回收羽毛的制造方法。

[0072]

需要说明的是,本发明并不限定于下述实施例。以下实施例中使用的羽毛分离系统的羽毛分离部具有图5a~图5c所示的结构。

[0073]

(原料)

[0074]

将袋状物的形状为宽度约5cm~6cm、长度约15cm~50cm的大小、且在手臂部和躯体部配置有袋状物的5件长袖羽绒服作为原料。羽绒服中使用的羽毛的羽绒率为90%。

[0075]

(切断部)

[0076]

切断部具有铡断机,具有以纵和横两个阶段将羽绒服切断的结构。用切断部切断的单片是以1500g(羽毛:300g、被覆物及其他:1200g)/分钟的比例投入至图5a~图5c所示的结构的羽毛分离部。

[0077]

(羽毛分离部)

[0078]

羽毛分离部具有下述结构。

[0079]

分离槽形状:圆筒对接茧型截面

[0080]

分离槽尺寸:圆筒的直径为500mm、2个圆筒中心的距离为400mm、高度为1600mm

[0081]

羽毛投入部位置:与分离槽下表面相距820mm

[0082]

羽毛投入部尺寸:纵250mm、宽550mm

[0083]

旋转轴尺寸:直径为50mm

[0084]

搅拌棒尺寸:直径为8mm、长度为215mm(旋转直径为480mm)

[0085]

比羽毛投入部更靠下部的搅拌棒安装数量:9对、间距为100mm

[0086]

比羽毛投入部更靠下部的搅拌棒安装位置:最上段与羽毛投入部的下表面相距10mm的下部

[0087]

比投入部更靠上部的搅拌棒安装位置:与羽毛投入部的上表面相距100mm的上部

[0088]

被覆物排出部位置:分离槽最下部

[0089]

被覆物排出部尺寸:纵220mm、宽530mm

[0090]

(实施例1)

[0091]

将羽绒服的切断尺寸变更为10mm见方~100mm见方,利用上述羽毛分离系统,进行由羽绒服的布料被覆的羽毛的分离。以搅拌棒的转速为800rpm、气流的风速为0.3m/秒进行运转。以回收率、羽绒率以及羽毛以外的混入量进行评价。结果示于表1中。

[0092]

回收率(质量%)=得到的羽毛量/投入的羽毛量

×

100

[0093]

羽绒率(质量%)=得到的羽绒量/得到的羽毛量

×

100

[0094]

羽毛以外的混入量(质量%)=(来自羽毛排出部的排出量-得到的羽毛量)/来自羽毛排出部的排出量

×

100

[0095]

[表1]

[0096]

[表1]

[0097][0098]

如表1所示,可确认切断尺寸越小,回收率越高,羽绒率越低。认为若减小切断尺寸,则羽毛中包含的羽绒球的羽枝也被切断,而羽绒率下降。另一方面,在切断尺寸大时,不具有开口部的袋状物的比例增大,因此回收率下降。

[0099]

(实施例2)

[0100]

将羽绒服的切断尺寸固定为50mm见方,将气流的风速固定为0.3m/秒,且将搅拌棒的转速变更为100rpm~1000rpm,以进行羽毛的分离。结果示于表2中。

[0101]

[表2]

[0102][0103]

如表2所示,可确认搅拌棒的转速越高,回收率及羽绒率越高。认为搅拌棒的转速越高,分离槽内的空气被搅拌,由被覆物被覆的羽毛与搅拌棒的机械性接触越多,分离得以促进,回收率上升。

[0104]

(实施例3)

[0105]

将羽绒服的切断尺寸固定为50mm见方,将搅拌棒的转速固定为800rpm,且将气流的风速变更为0.1m/秒~0.7m/秒,进行羽毛的分离。结果示于表3中。

[0106]

[表3]

[0107][0108]

如表3所示可知,气流的速度越高,回收率越高,但在羽毛排出部所回收的羽毛中的羽毛以外的物体、例如作为被覆物的布料的边角料、线头等的混入量增加。

[0109]

附图标记说明

[0110]

1 制品

[0111]

2 羽毛

[0112]

3 被覆物

[0113]

10 切断部

[0114]

11 切割器

[0115]

12、30 运送部

[0116]

20、20a、20b、20c 羽毛分离部

[0117]

21 分离槽

[0118]

22 羽毛投入部

[0119]

23 羽毛排出部

[0120]

24 被覆物排出部

[0121]

25 旋转轴

[0122]

26 搅拌棒

[0123]

26a 扒出棒

[0124]

40 羽毛回收部

[0125]

41 回收槽

[0126]

42、52 投入部

[0127]

43 换气口

[0128]

50 被覆物回收部

[0129]

51 收容部

[0130]

60、61 气流导入部

[0131]

100、100d 羽毛分离系统

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。