1.本发明涉及金属刻蚀技术领域,具体为一种金属刻蚀工艺。

背景技术:

2.金属蚀刻是将材料使用化学反应或物理撞击作用而移除的技术。金属蚀刻技术可以分为湿蚀刻和干蚀刻两类,是由一系列复杂的化学过程组成。最早可用来制造铜版、锌版等印刷凹凸版,也广泛地被使用于减轻重量仪器镶板,铭牌及传统加工法难以加工之薄形工件等的加工;经过不断改良和工艺设备发展,亦可以用于航空、机械、化学工业中电子薄片零件精密金属蚀刻产品的加工,特别在半导体制程上,金属蚀刻更是不可或缺的技术。

3.金属蚀刻得到的金属线路因过于细小,极易被氧化腐蚀导致无法导电或者电阻变大,从而损坏无法正常使用,因此在金属蚀刻工艺过程中使金属线路具有良好的防腐蚀性能是制得研究的方向。

技术实现要素:

4.本发明的目的在于提供一种金属刻蚀工艺,以解决现有技术中存在的问题。

5.一种金属刻蚀工艺,特征在于,包括以下工艺步骤:磁控溅射、光化学刻蚀、电镀、脱胶并激光束刻蚀、表面处理、防护处理。

6.作为优化,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力5~10pa,氩气流量15~20sccn,溅射功率100~150w,溅射速率4~6nm/min,温度20~30℃的条件下磁控溅射在衬底上溅射0.8~1μm厚的金属种子层;(2)光化学刻蚀:以3000~4000r/min在铬层上旋涂光刻胶至4~6μm厚,依次在20~30℃静置15~20min,50~60℃静置50~60min,90~100℃静置5~6h,110~120℃静置40~60min进行烘胶;冷却至20~30℃后用光掩模版遮盖光刻胶进行接触式曝光,曝光时间50~60s;再浸入20~30℃纯水中静置3~5min显影,在20~30℃,1~10pa干燥6~8h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜2~3h,用无水乙醇洗涤3~5次后,在20~30℃,1~10pa干燥6~8h,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡3~5min,用无水乙醇洗涤3~5次,在氮气氛围中60~70℃下干燥1~2h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面的金属种子层气化蒸发,得到金属线路;(5)表面处理:对金属线路进行碱洗后,再浸没在20~30℃纯水中并用30~40khz进行超声,在50~60min内匀速加入金属线路质量0.6~0.8倍的3-氨丙基三乙氧基硅烷,再静置20~30min,用无水乙醇和纯水各洗涤3~5次,在20~30℃,1~10pa干燥6~8h,得到表面处理后的金属线路;(6)防护处理:将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:2~1:3混合均匀,在10~20℃,800~1000r/min搅拌20~30min,再加入酰亚胺聚合物质量0.6~0.8倍的环氧树脂并继续搅拌2~3min,制得防护胶剂;在表面处理后的金属线路上以2000~3000r/min旋涂防护胶

剂,将表面处理后的金属线路包裹,并在90~100℃静置2~3min,再升温到200~250℃静置15~20min后刮边,制得金属线路板。

7.作为优化,步骤(1)所述衬底为平滑的二氧化硅。

8.作为优化,步骤(1)所述金属种子层的金属为铬、钛、铜、镍中的一种。

9.作为优化,步骤(2)所述光刻胶的型号为az p4620。

10.作为优化,步骤(3)所述电镀镀铜的工艺参数为:电镀溶液的溶剂为水,成分为320~380g/l硫酸铜和25~35ml/l硫酸,电流密度3~5a/dm2,温度10~30℃,搅拌速度80~100r/min。

11.作为优化,步骤(5)所述碱洗的方法为:将金属线路浸入质量分数5~10%的氢氧化钠溶液中润洗5~8s,依次用纯水和无水乙醇洗涤3~5次后,在氮气氛围中60~70℃下干燥1~2h。

12.作为优化,步骤(6)所述酰亚胺聚合物的制备方法为:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1:1:0.5:2:1:4~1.5:1:1:2:2:5混合均匀,在50~60℃,1000~1500r/min搅拌6~8h,在20~30℃,1~2kpa干燥6~8h,制备而成。

13.作为优化,步骤(6)所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂中的一种或多种混合。

14.作为优化,所述金属刻蚀工艺应用于半导体、集成电路或芯片。

15.与现有技术相比,本发明所达到的有益效果是:本发明所提供的金属刻蚀工艺,主要包括磁控溅射、光化学刻蚀、电镀、脱胶并激光束刻蚀、表面处理、防护处理。

16.首先,磁控溅射得到金属种子层,光化学刻蚀形成预留线路,电镀在预留线路上沉积金属铜,脱胶并激光束刻蚀除去线路间隙多余的金属种子层,表面处理使3-氨丙基三乙氧基硅烷接枝在金属线路上,将联苯二胺和六氟二酐反应制得酰亚胺聚合物,酰亚胺聚合物和环氧树脂混合成防护胶剂,将防护胶剂旋涂包裹表面处理后的金属线路制得金属线路板,本发明工艺流程简单易行,便于操作,易应用于工业生产。

17.其次,3-氨丙基三乙氧基硅烷上的水解生产硅羟基连接在金属线路表面,隔绝水和氧气,同时氨基和防护胶剂中的环氧基或羧基结合,增加了整体结构的致密性,从而提高了防腐蚀效果;防护胶剂中的环氧树脂的环氧基可和酰亚胺聚合物上的氨基和羧基、表面处理后的金属线路上的氨基反应,提高交联密度,使总体结构更加稳定,从而提高了防腐蚀效果。

具体实施方式

18.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制备的金属线路板的各指标测试方法如下:防腐蚀性能:将各实施例所得的金属线路板与对比例材料取相同大小形状和个

数,将完好可通电的材料平铺在玻璃板上,在相同潮湿环境中放置天数,记录可通电的材料个数,计算损坏率。

20.实施例1本实施例公开一种金属刻蚀工艺,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力5pa,氩气流量15sccn,溅射功率100w,溅射速率4nm/min,温度20℃的条件下磁控溅射在平滑的二氧化硅衬底上溅射0.8μm厚的铬金属种子层;(2)光化学刻蚀:以3000r/min在铬层上旋涂光刻胶az p4620至5μm厚,依次在20℃静置20min,50℃静置60min,90℃静置6h,110℃静置60min进行烘胶;冷却至20℃后用光掩模版遮盖光刻胶az p4620进行接触式曝光,曝光时间60s;再浸入20℃纯水中静置5min显影,在20℃,1pa干燥8h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜2h,用无水乙醇洗涤3次后,在20℃,1pa干燥8h,电镀溶液的溶剂为水,成分为320g/l硫酸铜和25ml/l硫酸,电流密度3a/dm2,温度10℃,搅拌速度80r/min,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡3min,用无水乙醇洗涤3次,在氮气氛围中60℃下干燥2h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面的金属种子层气化蒸发,得到金属线路;(5)表面处理:将金属线路浸入质量分数5%的氢氧化钠溶液中润洗5s,依次用纯水和无水乙醇洗涤3次后,在氮气氛围中60℃下干燥2h,再浸没在20℃纯水中并用30khz进行超声,在50min内匀速加入金属线路质量0.6倍的3-氨丙基三乙氧基硅烷,再静置30min,用无水乙醇和纯水各洗涤3次,在20℃,1pa干燥8h,得到表面处理后的金属线路;(6)防护处理:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1:1:0.5:2:1:4混合均匀,在50℃,1000r/min搅拌8h,在20℃,1kpa干燥8h,制得酰亚胺聚合物;将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:2混合均匀,在10℃,800r/min搅拌30min,再加入酰亚胺聚合物质量0.6倍的双酚a型环氧树脂并继续搅拌2min,制得防护胶剂;在表面处理后的金属线路上以2000r/min旋涂防护胶剂,将表面处理后的金属线路包裹,并在90℃静置3min,再升温到200℃静置20min后刮边,制得金属线路板。

21.实施例2一种金属刻蚀工艺,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力8pa,氩气流量18sccn,溅射功率120w,溅射速率5nm/min,温度25℃的条件下磁控溅射在平滑的二氧化硅衬底上溅射0.8μm厚的铬金属种子层;(2)光化学刻蚀:以3500r/min在铬层上旋涂光刻胶az p4620至5μm厚,依次在25℃静置18min,55℃静置55min,95℃静置5.5h,115℃静置50min进行烘胶;冷却至25℃后用光掩模版遮盖光刻胶az p4620进行接触式曝光,曝光时间55s;再浸入25℃纯水中静置4min显影,在25℃,5pa干燥7h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜2.5h,用无水乙醇洗涤4次后,在25℃,5pa干燥7h,电镀溶液的溶剂为水,成分为350g/l硫酸铜和30ml/l硫酸,电流密度4a/dm2,温度20℃,搅拌速度90r/min,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡4min,用无水乙醇洗涤4次,在氮气氛围中65℃下干燥1.5h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面

的金属种子层气化蒸发,得到金属线路;(5)表面处理:将金属线路浸入质量分数8%的氢氧化钠溶液中润洗6s,依次用纯水和无水乙醇洗涤4次后,在氮气氛围中65℃下干燥1.5h,再浸没在25℃纯水中并用35khz进行超声,在55min内匀速加入金属线路质量0.7倍的3-氨丙基三乙氧基硅烷,再静置25min,用无水乙醇和纯水各洗涤4次,在25℃,5pa干燥7h,得到表面处理后的金属线路;(6)防护处理:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1.2:1:0.8:2:1.5:4.5混合均匀,在55℃,1200r/min搅拌7h,在25℃,1.5kpa干燥7h,制得酰亚胺聚合物;将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:2.5混合均匀,在15℃,900r/min搅拌25min,再加入酰亚胺聚合物质量0.7倍的双酚a型环氧树脂并继续搅拌2.5min,制得防护胶剂;在表面处理后的金属线路上以2500r/min旋涂防护胶剂,将表面处理后的金属线路包裹,并在95℃静置2.5min,再升温到220℃静置18min后刮边,制得金属线路板。

22.实施例3一种金属刻蚀工艺,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力10pa,氩气流量20sccn,溅射功率150w,溅射速率6nm/min,温度30℃的条件下磁控溅射在平滑的二氧化硅衬底上溅射0.8μm厚的铬金属种子层;(2)光化学刻蚀:以4000r/min在铬层上旋涂光刻胶az p4620至5μm厚,依次在30℃静置15min,60℃静置50min,100℃静置5h,120℃静置40min进行烘胶;冷却至30℃后用光掩模版遮盖光刻胶az p4620进行接触式曝光,曝光时间50s;再浸入30℃纯水中静置3min显影,在30℃,10pa干燥6h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜3h,用无水乙醇洗涤5次后,在30℃,10pa干燥6h,电镀溶液的溶剂为水,成分为380g/l硫酸铜和35ml/l硫酸,电流密度5a/dm2,温度30℃,搅拌速度100r/min,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡5min,用无水乙醇洗涤5次,在氮气氛围中70℃下干燥1h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面的金属种子层气化蒸发,得到金属线路;(5)表面处理:将金属线路浸入质量分数10%的氢氧化钠溶液中润洗8s,依次用纯水和无水乙醇洗涤5次后,在氮气氛围中70℃下干燥1h,再浸没在30℃纯水中并用40khz进行超声,在60min内匀速加入金属线路质量0.8倍的3-氨丙基三乙氧基硅烷,再静置20min,用无水乙醇和纯水各洗涤5次,在30℃,10pa干燥6h,得到表面处理后的金属线路;(6)防护处理:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1.5:1:1:2:2:5混合均匀,在60℃,1500r/min搅拌6h,在30℃,2kpa干燥6h,制得酰亚胺聚合物;将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:3混合均匀,在20℃,1000r/min搅拌20min,再加入酰亚胺聚合物质量0.8倍的双酚a型环氧树脂并继续搅拌2min,制得防护胶剂;在表面处理后的金属线路上以3000r/min旋涂防护胶剂,将表面处理后的金属线路包裹,并在100℃静置2min,再升温到250℃静置20min后刮边,制得金属线路板。

23.对比例1一种金属刻蚀工艺,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力8pa,氩气流量18sccn,溅射功率120w,溅射速率5nm/min,温

度25℃的条件下磁控溅射在平滑的二氧化硅衬底上溅射0.8μm厚的铬金属种子层;(2)光化学刻蚀:以3500r/min在铬层上旋涂光刻胶az p4620至5μm厚,依次在25℃静置18min,55℃静置55min,95℃静置5.5h,115℃静置50min进行烘胶;冷却至25℃后用光掩模版遮盖光刻胶az p4620进行接触式曝光,曝光时间55s;再浸入25℃纯水中静置4min显影,在25℃,5pa干燥7h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜2.5h,用无水乙醇洗涤4次后,在25℃,5pa干燥7h,电镀溶液的溶剂为水,成分为350g/l硫酸铜和30ml/l硫酸,电流密度4a/dm2,温度20℃,搅拌速度90r/min,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡4min,用无水乙醇洗涤4次,在氮气氛围中65℃下干燥1.5h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面的金属种子层气化蒸发,得到金属线路;(5)防护处理:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1.2:1:0.8:2:1.5:4.5混合均匀,在55℃,1200r/min搅拌7h,在25℃,1.5kpa干燥7h,制得酰亚胺聚合物;将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:2.5混合均匀,在15℃,900r/min搅拌25min,再加入酰亚胺聚合物质量0.7倍的双酚a型环氧树脂并继续搅拌2.5min,制得防护胶剂;在金属线路上以2500r/min旋涂防护胶剂,将金属线路包裹,并在95℃静置2.5min,再升温到220℃静置18min后刮边,制得金属线路板。

24.对比例2一种金属刻蚀工艺,所述金属刻蚀工艺主要包括以下工艺步骤:(1)磁控溅射:在压力8pa,氩气流量18sccn,溅射功率120w,溅射速率5nm/min,温度25℃的条件下磁控溅射在平滑的二氧化硅衬底上溅射0.8μm厚的铬金属种子层;(2)光化学刻蚀:以3500r/min在铬层上旋涂光刻胶az p4620至5μm厚,依次在25℃静置18min,55℃静置55min,95℃静置5.5h,115℃静置50min进行烘胶;冷却至25℃后用光掩模版遮盖光刻胶az p4620进行接触式曝光,曝光时间55s;再浸入25℃纯水中静置4min显影,在25℃,5pa干燥7h,得到预留线路板;(3)电镀:对预留线路板进行电镀镀铜2.5h,用无水乙醇洗涤4次后,在25℃,5pa干燥7h,电镀溶液的溶剂为水,成分为350g/l硫酸铜和30ml/l硫酸,电流密度4a/dm2,温度20℃,搅拌速度90r/min,得到电镀板;(4)脱胶并激光束刻蚀:将电镀板置于丙酮中浸泡4min,用无水乙醇洗涤4次,在氮气氛围中65℃下干燥1.5h,再通过激光精密刻蚀机将金属线路板中金属线路间隔中的底面的金属种子层气化蒸发,得到金属线路;(5)表面处理:将金属线路浸入质量分数8%的氢氧化钠溶液中润洗6s,依次用纯水和无水乙醇洗涤4次后,在氮气氛围中65℃下干燥1.5h,再浸没在25℃纯水中并用35khz进行超声,在55min内匀速加入金属线路质量0.7倍的3-氨丙基三乙氧基硅烷,再静置25min,用无水乙醇和纯水各洗涤4次,在25℃,5pa干燥7h,得到表面处理后的金属线路;(6)防护处理:将联苯二胺、六氟二酐、乙酸酐、吡啶、三乙胺和n,n-二甲基甲酰胺按质量比1.2:1:0.8:2:1.5:4.5混合均匀,在55℃,1200r/min搅拌7h,在25℃,1.5kpa干燥7h,制得酰亚胺聚合物;将酰亚胺聚合物、n-甲基吡咯烷酮按质量比1:2.5混合均匀,在15℃,900r/min搅拌25min,制得防护胶剂;在表面处理后的金属线路上以2500r/min旋涂防护

胶剂,将表面处理后的金属线路包裹,并在95℃静置2.5min,再升温到220℃静置18min后刮边,制得金属线路板。

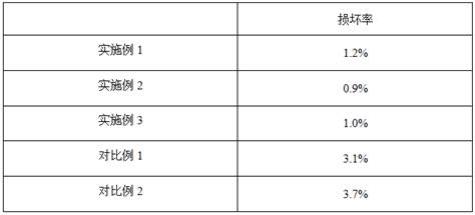

25.效果例下表1给出了采用本发明实施例1~3和对比例的金属线路板的防腐蚀性能的分析结果。

26.。

27.表1从表1中实施例1~3和对比例1~2的实验数据可发现,本发明所提供金属刻蚀工艺,具有良好的防腐蚀效果。

28.从实施例1、2、3和对比例1的实验数据比较可发现,实施例1、2、3对比对比例1的损坏率低,说明了进行表面处理,3-氨丙基三乙氧基硅烷上的水解生产硅羟基连接在金属线路表面,隔绝水和氧气,同时氨基和防护胶剂中的环氧基或羧基结合,增加了整体结构的致密性,从而提高了防腐蚀效果;从实施例1、2、3和对比例2的实验数据比较可发现,实施例1、2、3对比对比例2的损坏率低,说明了在防护胶剂中加入环氧树脂,环氧树脂的环氧基可和酰亚胺聚合物上的氨基和羧基、表面处理后的金属线路上的氨基反应,提高交联密度,使总体结构更加稳定,从而提高了防腐蚀效果。

29.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。