用于pop封装的扇出型封装单元及其制作方法

技术领域

1.本发明属于半导体封装领域,涉及一种扇出型封装单元及其制作方法。

背景技术:

2.随着手机、个人数字助理(pda)、数码相机等移动消费型电子产品对功能集成、大存储空间、小型化及高可靠性等封装的要求程度越来越高,如何将多个不同种类的高密度芯片集成封装在一起构成一个功能强大且体积功耗较小的系统或者子系统,成为半导体芯片先进封装领域的一大挑战。

3.系统级封装(system in package,sip)技术作为新兴异质集成技术,其能够将多个不同功能的有源器件与无源器件、微机电系统(mems)和/或光学元件等其他元器件集成到一个封装体内,从而形成一个可提供多种功能的系统或子系统,业已成为越来越多芯片的封装形式。目前,通常采用由前道工艺(front end of line,feol)制备的具有不同性能的芯片分别贴合于tsv转接板(interposer),并通过tsv转接板将芯片的超精细引脚进行引出和有效互连,从而形成一个功能模块或者系统,但该种技术的成本比较高,从而大大局限了它的应用范围。

4.此外,随着对封装组件及功能越来越高的需求,现有的系统级封装结构会占用越来越大的面积及厚度,不利于集成度的提高。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于pop封装的扇出型封装单元及其制作方法,用于解决现有的系统级封装结构在实现高密度、小型化封装中面临封装体占用空间难以缩小、i/o密度难以提高,以及封装制造的生产成本过高的问题。

6.为实现上述目的及其他相关目的,本发明提供一种用于pop封装的扇出型封装单元的制作方法,包括以下步骤:

7.提供一支撑衬底,于所述支撑衬底上形成第一重新布线层,所述第一重新布线层具有相对设置的第一主面和第二主面,形成第一重新布线层的步骤包括:形成图形化的第一无机介质层,以及形成第一金属布线层;

8.于所述第一重新布线层的第一主面与半导体芯片之间形成混合键合结构,以将所述半导体芯片分别电性耦合至所述第一重新布线层的第一主面,所述混合键合结构包括于所述第一重新布线层的第一主面上形成的第一键合层;

9.于所述第一重新布线层的第一主面上形成塑封层以构成封装层,所述塑封层覆盖所述半导体芯片;

10.于所述第一重新布线层的第二主面上形成第二重新布线层,所述第二重新布线层具有相对设置的第一主面和第二主面,所述第二重新布线层包括于所述第二重新布线层的第一主面显露的第二金属布线层,所述第二金属布线层与所述第一重新布线层的第二主面电性相连。

11.可选地,还包括以下步骤:重复执行形成图形化的第一无机介质层以及形成第一金属布线层的步骤至少一次。

12.可选地,去除所述支撑衬底的步骤包括:采用机械研磨工艺对所述支撑衬底进行减薄处理,然后采用化学机械抛光工艺去除剩余的所述支撑衬底,其中所述支撑衬底为硅基衬底。

13.可选地,于所述第一重新布线层的第一主面上形成第一键合层的步骤包括:

14.于所述第一重新布线层的第一主面上形成第一钝化层;

15.通过光刻工艺和刻蚀工艺于所述第一钝化层中形成开孔,于所述开孔中镀覆金属以形成第一焊盘。

16.可选地,所述第一无机介质层的材料包括氮化硅和氮氧化硅中的一种,所述第一金属布线层的材料包括铜、铝、镍、金、银、钛中的一种或两种以上组合。

17.可选地,形成第二重新布线层的步骤还包括:

18.于所述第二重新布线层的第二主面上形成显露第二金属布线的开口;

19.于所述开口上形成凸块下金属层;

20.通过植球回流于所述开口内形成焊球。

21.本发明还提供一种用于pop封装的扇出型封装单元,包括:

22.第一重新布线层,具有相对设置的第一主面和第二主面,所述第一重新布线层的第一主面上设置有第一键合层,所述第一重新布线层包括在垂直方向上堆叠的第一无机介质层和第一金属布线层;

23.混合键合结构,位于所述第一重新布线层的第一主面上且设置成将半导体芯片电性耦合至所述第一重新布线层的第一主面以通过所述第一重新布线层实现所述半导体芯片之间的互连,所述半导体芯片覆盖有塑封层以构成封装层;

24.第二重新布线层,具有相对设置的第一主面和第二主面,所述第二重新布线层包括于所述第二重新布线层的第一主面显露的第二金属布线层,所述第二金属布线层与所述第一重新布线层的第二主面电性相连,以实现所述半导体芯片和所述第一重新布线层的电性引出。

25.可选地,所述导电互连包括设置于所述第二重新布线层的第二主面上的焊球阵列,焊球各自设置于所述凸块下金属层上,用于实现与外部的芯片或封装单元的导电互连。

26.可选地,所述混合键合结构设置成通过所述第一键合层与半导体芯片表面设置的第二键合层于两者的界面直接键合,所形成的键合界面具有小于10微米的互连节距。

27.可选地,所述半导体芯片包括有源器件和无源器件,所述有源器件与所述无源器件并排布置。

28.本发明提供了一种pop封装结构,包括:根据前述的扇出型封装单元,所述扇出型封装单元堆叠设置于封装基板上。

29.如上所述,本发明的用于pop封装的扇出型封装单元及其制作方法具有以下的有益效果:

30.本发明的用于pop封装的扇出型封装单元中,利用混合键合结构将第一重新布线层与半导体芯片进行无焊料键合,避免焊料在两者界面的裂纹,提高了互连的可靠性,实现了高性能的系统级扇出型封装单元,还有利于减小引脚之间的节距,从而可以增加i/o端口

的密度,有利于封装结构的小型化;

31.本发明的扇出型封装单元中,无需使用tsv转接板(interposer),即可实现多个芯片的异质集成和互连,降低了封装制造的成本;此外,采用第二重新布线层替代封装基板,通过导电互连电性耦合至外部的芯片或封装单元,实现层叠封装的集成方案。

32.本发明的扇出型封装单元的制作方法中,通过选用无机介质作为第一重新布线层的绝缘材料,将第一重新布线层内的线距降至小于1μm,并且在第一重新布线层与半导体芯片之间的界面形成混合键合,避免形成有机材料与无机材料的界面,提高封装制造的工艺整合性,并优化封装体积。

附图说明

33.图1显示为本发明的用于pop封装的扇出型封装单元的制作方法的工艺流程图。

34.图2显示为本发明的用于pop封装的扇出型封装单元的制作方法于支撑衬底上形成第二无机介质层的示意图。

35.图3显示为本发明的用于pop封装的扇出型封装单元的制作方法于支撑衬底上形成接触焊盘的示意图。

36.图4显示为本发明的用于pop封装的扇出型封装单元的制作方法形成第一重新布线层的示意图。

37.图5a显示为本发明的用于pop封装的扇出型封装单元的制作方法于第一重新布线层的第一主面上形成第一键合层的示意图。

38.图5b显示为本发明的用于pop封装的扇出型封装单元的制作方法于半导体芯片表面上形成第二键合层的示意图。

39.图6显示为本发明的用于pop封装的扇出型封装单元的制作方法于第一重新布线层的第一主面与半导体芯片之间形成混合键合结构的示意图。

40.图7显示为本发明的用于pop封装的扇出型封装单元的制作方法于第一重新布线层的第一主面上形成塑封层的示意图。

41.图8显示为本发明的用于pop封装的扇出型封装单元的制作方法减薄塑封层的示意图。

42.图9显示为本发明的用于pop封装的扇出型封装单元的制作方法去除支撑衬底的示意图。

43.图10显示为本发明的用于pop封装的扇出型封装单元的制作方法于第一重新布线层的第二主面上形成第二重新布线层的示意图。

44.图11显示为本发明的用于pop封装的扇出型封装单元的制作方法于第二重新布线层的开口内形成焊球的示意图。

45.元件标号说明:

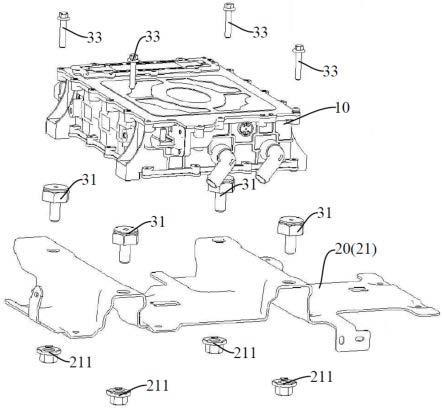

46.步骤-s1~s5;支撑衬底-10;第一重新布线层-20;第一金属布线层-201;图形化的第一无机介质层-202;通孔-204;第二无机介质层-210;图形化的第二无机介质层-211;接触焊盘-212;混合键合结构-30;第一键合层-310;第一钝化层-311;第一焊盘-312;第二键合层-320;第二钝化层-321;第二焊盘-322;封装层-40;塑封层-410;第二重新布线层-50;第二金属布线层-501;有机介质层-502;开口-503;凸点下金属层-504;焊球-505。

具体实施方式

47.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

48.请参阅图1至图11。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

49.本实施例提供一种用于pop封装的扇出型封装单元的制作方法,请参阅图1,显示为该方法的工艺流程图,包括以下步骤:

50.s1:提供一支撑衬底,于所述支撑衬底上形成第一重新布线层,包括:形成图形化的第一无机介质层,以及形成第一金属布线层;

51.s2:于所述第一重新布线层的第一主面与半导体芯片之间形成混合键合结构,以将所述半导体芯片分别电性耦合至所述第一重新布线层的第一主面;

52.s3:于所述第一重新布线层的第一主面上形成塑封层以构成封装层,所述塑封层覆盖所述半导体芯片;

53.s4:去除所述支撑衬底,暴露出所述第一重新布线层的第二主面;

54.s5:于所述第一重新布线层的第二主面上形成第二重新布线层,所述第二重新布线层包括于所述第二重新布线层的第一主面显露的第二金属布线层。

55.首先,如图1至图2所示,进行步骤s1,提供一支撑衬底10,于所述支撑衬底10上形成第一重新布线层20。具体地,支撑衬底10用于防止封装过程中层结构开裂、翘曲、断裂等,所述支撑衬底10的形状可以是晶圆状、面板状和其他任何需要的形状,其包括但不限于硅基、玻璃、金属、半导体基板、聚合物、陶瓷中的任意一种。本实施例中,所述支撑衬底10可选用硅基板,以降低封装制造的成本。

56.参见图2,步骤s1包括:步骤s1-1,于所述支撑衬底10上形成第二无机介质层210之后,通过激光刻蚀或类似工艺于所述第二无机介质层210中形成间隔的多个过孔(未示出)以得到图形化的第二无机介质层211。

57.请参阅图3,步骤s1还包括:s1-2,于所述图形化的第二无机介质层211表面形成第一金属布线层201。

58.具体地,步骤s1-2处,采用溅射、电镀、化学镀或其它合适的工艺于所述过孔内形成接触焊盘212,以及于所述图形化的第二无机介质层211形成第一金属材料层;采用刻蚀工艺图形化所述第一金属材料层,以得到所需布线功能的第一金属布线层201,所述第一金属布线层201的材质包括但不限于铜、铝、镍、金、银、钛等金属中的一种或多种的结合。较佳地,所述第一金属布线层201可以选用铜金属。

59.请参阅图4,步骤s1还包括:s1-3,所述第一金属布线层201上形成图形化的第一无机介质层202。

60.具体地,步骤s1-3,包括:采用化学气相沉积工艺、物理气相沉积或其它合适的工艺于所述第一金属布线层201表面形成第一无机介质层,并对所述第一无机介质层进行刻

蚀形成具有图形化的第一无机介质层202,所述第一无机介质层可以选用硬度大于所述第二无机介质层的材料,其包括但不限于氮化硅和氮氧化硅中的一种。

61.本实施例中,所述第一无机介质层的材料选用为氮化硅,所述第二无机介质层的材料选用为氧化硅,这样减轻了刻蚀对第一无机介质材料造成的损伤,降低第一重新布线层的制造难度。

62.具体地,形成第一重新布线层20的步骤,还包括:采用包括但不限于气相沉积工艺于第一金属布线层201上形成第一无机介质层202,之后采用光刻刻蚀工艺于第一无机介质层202中形成图形化区域或通孔,之后采用包括但不限于溅射法、电镀法、化学镀等方法中的一种或多种的结合于图形化区域或通孔内及第一无机介质层202表面形成第一金属材料层以形成所述第一金属布线层201;即,重复执行形成图形化的第一无机介质层202和形成第一金属布线层201的步骤至少一次。依据连线需求,通过对各层第一无机介质层进行图形化或者制作通孔实现各层第一金属布线层之间的连接,所述第一无机介质层202和所述第一金属布线层201均可以为单层或多层结构,以实现不同的布线功能,但需确保不同层的第一金属布线层201相互电连接,通过将第一重新布线层配置成无机布线层,将第一重新布线层内的线距降至小于1μm,还避免形成有机材料与无机材料的界面。

63.本实施例中显示为所述第一重新布线层20包括两层第一无机介质层及两层第一金属布线层的情形,位于上层的第一无机介质层202中设有显露第一金属布线层的通孔204。

64.请参阅图5a~图5b至图6,执行步骤s2:于第一重新布线层的第一主面与半导体芯片之间形成混合键合结构30。

65.作为示例,步骤s2包括:s2-1,于第一重新布线层20的第一主面上形成第一键合层310;s2-2,通过使所述第一焊盘312分别与半导体芯片上的第二焊盘322对准并直接键合。

66.具体地,如图5a~图5b所示,步骤s2-1包括:于第一重新布线层20的第一主面上形成第一钝化层311;通过光刻工艺和刻蚀工艺于所述第一钝化层311中形成开孔(未示出),于所述开孔中镀覆第二金属以形成嵌入所述第一钝化层311中的第一焊盘312。

67.作为示例,采用溅射、电镀、化学镀或其它合适的工艺于图形化的第一钝化层表面填充第二金属,以形成嵌入的第一焊盘312,同时所述第二金属进入上层的第二无机介质层中的通孔204内而形成为导电栓塞,由此实现第一键合层310与第一重新布线层20之间的电学连接。如图5a所示,于所述上层的第二无机介质层上形成第一钝化层312;通过光刻工艺和刻蚀工艺于所述第一钝化层312中形成具有对应第一焊盘的开孔,位于上层的第二无机介质层中的通孔204于所述开孔的底部显露;于图形化的第一钝化层表面填充第二金属,以形成嵌入的第一焊盘312。通过光刻工艺于第一钝化层311上定义第一焊盘的尺寸和位置,可以调节引脚之间的线距/节距,提高i/o端口的密度。

68.在一示例中,第一钝化层312与第二无机介质层相同的材质,而在其他示例中,第一钝化层312与第二无机介质层不同的材质。举例而言,第一钝化层可以为氧化硅和氮化硅中的一种。相应地,如图5b所示,半导体芯片的表面设置有第二键合层320,所述第二键合层320包括第二钝化层321和嵌入所述第二钝化层中的第二焊盘322。

69.具体地,步骤s2-2包括:通过使所述第一焊盘312与半导体芯片上的第二焊盘322对准并直接键合。在本实施例中,利用第一钝化层和第二钝化层亲水性键合,而所述第一焊

盘312与半导体芯片的表面设置的第二焊盘322对准并直接键合,由于通过无焊料键合使半导体芯片与第一重新布线层之间形成混合键合结构,避免焊料在两者界面引发的裂纹。

70.作为示例,所述第二金属可以选用与第一金属材料相同的金属材料;较佳地,第一焊盘312和第二焊盘322的材料选用为铜金属,所形成的cu-cu键合互连线具有更好的导电性,以及更好的抗电迁移能力。

71.再请参阅图6,执行步骤s3:于所述第一重新布线层的第一主面上形成塑封层410以构成封装层40,所述塑封层410覆盖所述半导体芯片。

72.作为示例,半导体芯片可以为功能芯片,其包括有源器件以及无源器件,并且可以实现有源器件与无源器件的异质集成,由此形成实现特定功能的封装体。

73.作为示例,形成所述塑封层410的方法包括但不限于压缩成型、传递模塑成型、液封成型、真空层压及旋涂法中的任意一种,所述塑封层的材质可以是可固化材料,例如是聚合物基材料、树脂基材料、环氧树脂、液态热固环氧树脂、塑性化合物、聚酰胺及其任何组合。其中,参阅图8,在形成所述塑封层410后,还可包括减薄所述塑封层410的步骤,例如采用化学机械抛光(cmp)工艺等,作用于所述塑封层410的表面,以提供平整的所述封装层40,进一步降低后续形成的所述系统级封装单元的厚度。

74.再请参阅图9,执行步骤s4:去除所述支撑衬底10,暴露出所述第一重新布线层20的第二主面。

75.具体地,去除所述支撑衬底10的步骤:可采用cmp工艺,以便于提供平整的表面,但并非局限于此,如还可采用刻蚀法。通过减薄,可显露接触焊盘212以及图形化的第二无机介质层211,且通过减薄可进一步的降低后续形成的所述系统级封装结构的厚度,其中所述支撑衬底10为硅基衬底。

76.参阅图10至图11,执行步骤s5,于第一重新布线层20的第二主面上形成第二重新布线层50,所述第二重新布线层50包括第二金属布线层501以及包覆所述第二金属布线层501的有机介质层502,所述第二金属布线层501于所述第二重新布线层50的第一主面显露。

77.具体地,有机介质层的材料可以为环氧树脂、硅胶、聚酰亚胺(pi)、聚对苯撑苯并双噁唑(pbo)、苯并环丁烯(bcb)中的一种或两种以上组合。在本实施例中,所述有机介质层502的材料可以选用为pi,以进一步降低工艺难度以及工艺成本。

78.作为示例,所述第二金属布线层的材料可以选用与第一金属布线层相同的材料;较佳地,第二金属布线层的材料选用为铜金属,使得封装单元的主要结构均通过铜金属实现电连接,具有进一步优化的封装电性,以及更好的抗电迁移能力。

79.作为示例,步骤s4还包括:在形成有机介质层之后,所述第二重新布线层的第二主面上形成焊球,以实现封装体与外部的芯片或封装单元的互连,具体步骤包括:于所述第二重新布线层50的第二主面上形成显露第二金属布线的开口503;于所述开口503上形成凸块下金属层(ubm)504;通过植球回流于所述开口内形成焊球505。需要说明的是,尽管在此基于焊球方式实现封装体的外部互连,但本发明亦涵盖包括金属凸块、焊料凸块以及实现外部互连的其他方式。

80.实施例2

81.本发明提供一种用于pop封装的扇出型封装单元,包括:第一重新布线层20、混合键合结构30以及第二重新布线层50,其中所述第一重新布线层20具有相对设置的第一主面

和第二主面,所述混合键合结构30位于所述第一重新布线层20的第一主面上,用于将半导体芯片电性耦合至所述第一重新布线层20的第一主面。具体地,所述第一重新布线层20包括在垂直方向上堆叠的第一无机介质层202和第一金属布线层201,所述半导体芯片覆盖有塑封层410以构成封装层40,所述第二重新布线层50包括于所述第二重新布线层50的第一主面显露的第二金属布线层501,所述第二金属布线层501与所述第一重新布线层20的第二主面电性相连,以实现所述半导体芯片和所述第一重新布线层20的电性引出。

82.作为示例,所述第一重新布线层20包含至少一组堆叠的第一金属布线层201及第一无机介质层202,所述第一无机介质层202与所述第一金属布线层201交替设置,所述第一重新布线层20采用无机介质材料作为绝缘材料配置成基于无机材质的布线层,可将所述第一重新布线层20的线距减小至小于1μm,优化封装体积,用以替代tsv转接板,同时降低了制造成本。

83.作为示例,第一无机介质层的材质不同于所述第二无机介质层的材质,举例而言,所述第一无机介质层包含氧化硅,所述第二无机介质层包含氮化硅。

84.作为示例,所述第一重新布线层的第二主面20上显露出接触焊盘212,所述接触焊盘212与所述第二重新布线层50的第一主面上显露的第二金属布线层501电性相连。

85.作为示例,所述第一重新布线层20的第一主面上设置有第一键合层310,所述半导体芯片的表面设置有第二键合层320,混合键合结构30设置成通过所述第一键合层310与半导体芯片表面设置的第二键合层320于两者的界面直接键合,所得的键合界面形成为无焊料键合面且具有小于10微米的互连节距。

86.作为示例,所述第二重新布线层50还包括包覆第二金属布线层501的有机介质层502,所述第一金属布线层的材料可以选用与所述第二金属布线层相同的材料,所述第一金属布线层包括铜、铝、镍、金、银、钛中的一种或两种以上组合,所述有机介质层502的材料可以为环氧树脂、硅胶、聚酰亚胺(pi)、聚对苯撑苯并双噁唑(pbo)、苯并环丁烯(bcb)中的一种或两种以上组合。

87.具体地,所述第二重新布线层50的第二主面通过导电互连电性耦合至外部的芯片或封装单元,所述导电互连包括设置于所述第二重新布线层50的第二主面上的焊球阵列,焊球505各自设置于所述凸块下金属层504上。

88.作为示例,半导体芯片可以为功能芯片,其包括有源器件,例如逻辑器件(logic ic)、器件(high bandwidth memory;hbm)、转换器(switch)、电源管理单元(power management unit;pm)和表面贴装型器件(surface mounted devices;smd)中的一种或多种(各类型的器件可以为单个或多个,以及无源器件,例如电阻、电感、电容等。

89.如图11所示,所述用于pop封装的扇出型封装单元可以为一系统级封装模组(sip module),其可以同时整合处理器(processor)、传感器(sensor)、数据加密芯片(data encryption)、执行器件(actuator)、存储器(memory)、连接器(connectivity)、安全芯片(built-in security)等器件,其中有源器件与无源器件并排布置且分别通过混合键合结构30与所述第一重新布线层20电性相连,利用所述混合键合结构30将两个或多个异构的半导体元器件和无源器件集成为一个实现基本完整功能的标准封装体内,从而形成系统级封装(system in package;sip),由此可更灵活地定制所需功能的封装结构。

90.本实施例还提供一种pop封装结构,其包括:如前所述的扇出型封装单元,所述扇

出型封装单元堆叠设置于封装基板上。具体地,所述扇出型封装单元可与外部的芯片或封装单元堆叠布置。

91.综上所述,本发明的用于pop封装的扇出型封装单元中,采用全无机材质的第一重新布线层,替代常规使用的tsv转接板(interposer),同时降低了封装制造的成本,实现了高性能的系统级扇出型封装单元,利用混合键合结构将第一重新布线层与半导体芯片进行无焊料键合,避免焊料在两者界面的裂纹,提高了互连的可靠性,还有利于减小引脚之间的节距,从而可以增加i/o端口的密度,有利于封装结构的小型化;此外,采用第二重新布线层替代封装基板,通过导电互连电性耦合至外部的芯片或封装单元,实现层叠封装的集成方案。

92.本发明的扇出型封装单元的制作方法中,通过选用无机介质作为第一重新布线层的绝缘材料,将第一重新布线层内的线距减小至小于1μm,并且在第一重新布线层与半导体芯片之间的界面形成混合键合,避免形成有机材料与无机材料的界面,提高封装制造的工艺整合性,并优化封装体积。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

93.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。