1.本技术涉及聚烯烃流延薄膜的领域,尤其是涉及一种低克重高强度流延膜及其制备方法。

背景技术:

2.流延膜是指通过熔体流涎骤冷生产的一种无拉伸、非定向的平挤薄膜。流延膜广泛应用于卫生用品、食品、医药用品、日用品包装等领域。

3.相关技术中,通常使用低克重流延膜作为卫生用品的防水层,降低了材料成本,缓解了材料降解的压力。

4.但是流延膜克重降低后,力学性能下降,在流延膜加工卫生用品的过程中,因加工设备线速度大,流延膜易因拉扯而破损,导致生产过程中断料,影响卫生用品的加工效率。

技术实现要素:

5.为了提高低克重流延膜的力学性能,本技术提供一种低克重高强度流延膜及其制备方法。

6.第一方面,本技术提供的一种低克重高强度流延膜采用如下的技术方案:一种低克重高强度流延膜包括共混芯层和两层pe皮层,两层所述pe皮层夹持共混芯层,形成三层流延膜结构;所述pe皮层由聚乙烯混合料制备而成,所述聚乙烯混合料包括以下重量份的原料:线性低密度聚乙烯15~35份、高密度聚乙烯30~60份和低密度聚乙烯10~25份;所述共混芯层由pp/pe混合料制备而成,所述pp/pe混合料包括以下重量份的原料:pe混合料260份;pp共聚体18~70份;增熔剂3~23份;色母8.5~22.5份;所述增熔剂包括聚氧乙烯山梨糖醇酐脂肪酸酯、丙烯腈-丁二烯-苯乙烯共聚物和聚乙烯吡咯烷酮,聚氧乙烯山梨糖醇酐脂肪酸酯、丙烯腈-丁二烯-苯乙烯共聚物和聚乙烯吡咯烷酮的重量比为(1~7):(1~15):1。

7.通过采用上述技术方案,pp/pe混合料制备的共混芯层支撑流延膜,提高了流延膜的力学性能;聚氧乙烯山梨糖醇酐脂肪酸酯作为pp的表面活性剂,降低了pp熔液的表面张力,便于pp熔液与pe混合料的混合粘连;丙烯腈-丁二烯-苯乙烯共聚物作为聚乙烯的增熔剂,降低了pe混合料与pp共聚体的混合难度;聚氧乙烯山梨糖醇肝脂肪酸酯与丙烯腈-丁二烯-苯乙烯共聚物配合使用时,丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨糖醇肝脂肪酸酯上的酯基发生化学反应形成化学键,提高了丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨糖醇肝脂肪酸酯的连接强度,从而增加了pp共聚体和pe混合料的粘合强度,进而提高了低克重流延膜的力学性能,使流延膜使用过程中不易因摩擦和拉扯而破损。

8.可选的,所述pe混合料包括高密度聚乙烯和茂金属聚乙烯,所述高密度聚乙烯与茂金属聚乙烯的重量比为6:(4~14)。

9.通过采用上述技术方案,添加茂金属聚乙烯,提升了共混芯层的力学性能,从而提

高了流延膜的最大拉伸力和5%拉伸力,提高了流延膜加工稳定性和生产速度。

10.可选的,所述pp共聚体包括聚丙烯、多酚化合物和聚合催化剂,所述聚丙烯、多酚化合物和聚合催化剂的重量比为(14~55):(3~14):1。

11.通过采用上述技术方案,多酚化合物的添加,使聚丙烯表面的羟基等极性基团增加,pp共聚体的极性和粘度增强,提高了pp共聚体与pe混合料的相容性和粘合力,从而使共混芯层不易被撕裂、分层,进而提高了流延膜的力学性能。

12.可选的,所述聚合物催化剂选自α-烯烃预聚催化剂和茂金属催化剂中的一种或多种。

13.通过采用上述技术方案,茂金属催化剂具有聚合物分子可裁剪、聚合物结构可控、催化活性良好的特点,与α-烯烃预聚催化剂配合使用,提高了pp共聚体的聚合效率。

14.可选的,所述聚合物催化剂为α-烯烃预聚催化剂和茂金属催化剂的混合物,所述α-烯烃预聚催化剂和茂金属催化剂的重量比为1:1。

15.通过采用上述技术方案,α-烯烃预聚催化剂与茂金属催化剂采用上述配比配合使用,提高了pp共聚体的稳定性。

16.可选的,每层所述pe皮层占流延膜重量的15%~20%,所述共混芯层占流延膜重量的60%~70%。

17.通过采用上述技术方案,共混芯层起到支撑作用,采用上述配比制备的流延膜力学性能优越,防水渗透性能提高。

18.可选的,所述线性低密度聚乙烯、高密度聚乙烯和低密度聚乙烯的重量比为25:35:20。

19.通过采用上述技术方案,线性低密度聚乙烯、高密度聚乙烯和低密度聚乙烯色用上述比例制备的pe皮层,力学性能提高。

20.可选的,所述流延膜的重量为14~18g/m2。

21.通过采用上述技术方案,相较于常规18~25g/m2的流延膜,该流延膜克重低,但强度没有明显下降,提高了产品的综合性能,缓解了材料降解的压力。

22.第二方面,本技术提供的一种低克重高强度流延膜的制备方法采用如下的技术方案:一种低克重高强度流延膜制备方法包括以下步骤:s1、混料,将线性低密度聚乙烯、高密度聚乙烯和低密度聚乙烯混合均匀作为聚乙烯混合料;将pe混合料、pp共聚体、增熔剂和色母混合均匀作为pp/pe混合料;s2、熔融挤出,三层共挤流延机预热,将聚乙烯混合料和pp/pe混合料投入三层共挤流延机的投料口,制备双pe皮层夹持共混芯层的流延膜;s3、压纹和牵引,流延膜冷却过程中,对流延膜进行压纹处理,并将流延膜牵离冷却区;s4、电晕,对流延膜表层进行电晕处理,形成电晕层;s5、收卷和包装。

23.通过采用上述技术方案,制备得到的流延膜性能稳定,强度高,防水性能优越,因为14g/m2的流延膜具备常规25g/m2流延膜的拉伸强度,产品适用性广,且流延膜克重降低,所使用的聚烯烃用量减少,降低了环境污染。

24.可选的,s2中加工温度为220~250℃;s5收卷过程中收卷张力为30~35n。

25.通过采用上述技术方案,熔融挤出阶段采用上述参数,流延膜的均匀性提高;收卷采用上述张力,减小了流延膜意外延伸的概率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术制备的流延膜克重可达14~18g/m2,相较于常规18~25g/m2的流延膜,克重降低,降低了材料成本,聚烯烃用量减少,缓解了材料降解的压力,降低了环境污染;2.聚丙烯质轻,力学性能高且稳定性好,但聚丙烯冲击韧性差,聚丙烯与聚乙烯配合使用,一方面提高了膜结构的力学性能,另一方面膜结构冲击韧性损失小,但在生产过程中存在聚丙烯和聚乙烯相容性差,两相界面粘接不良导致膜结构的综合性能降低的情况,增熔剂提高了聚丙烯与聚乙烯相容性,从而提高了膜结构的力学性能;3.聚氧乙烯山梨糖醇酐脂肪酸酯作为pp的表面活性剂,降低了pp熔液的表面张力,便于pp熔液与pe混合料的混合粘连;丙烯腈-丁二烯-苯乙烯共聚物作为聚乙烯的增熔剂,降低了pe混合料与pp共聚体的混合难度;聚氧乙烯山梨糖醇肝脂肪酸酯与丙烯腈-丁二烯-苯乙烯共聚物配合使用时,丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨糖醇肝脂肪酸酯上的酯基发生化学反应形成化学键,提高了丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨糖醇肝脂肪酸酯的连接强度,从而增加了pp共聚体和pe混合料的粘合强度,进而提高低克重流延膜的力学性能,使流延膜使用过程中不易因摩擦和拉扯而破损;4.pp/pe混合料制备的共混芯层支撑流延膜,提高了流延膜的力学性能;5.聚氧乙烯山梨糖醇肝脂肪酸酯、丙烯腈-丁二烯-苯乙烯共聚物和聚乙烯比咯烷酮配合使用,聚乙烯比咯烷酮提高了聚氧乙烯山梨糖醇肝脂肪酸酯和丙烯腈-丁二烯-苯乙烯的分散均匀性,从而提高了聚氧乙烯山梨糖醇肝脂肪酸酯和丙烯腈-丁二烯-苯乙烯共聚物的增熔效果;6.聚乙烯比咯烷酮降低了pp与pe混合料共聚体界面的表面能,从而增加了pp共聚体与pe混合料的粘结强度,进而提高低克重流延膜的力学性能;7.丙烯腈-丁二烯-苯乙烯共聚物增加各物料混合均匀性和流动性,便于成膜。

具体实施方式

27.以下结合实施例和对比例对本技术作进一步详细说明。

28.以下实施例中未注明具体条件者按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。

29.线性低密度聚乙烯、高密度聚乙烯、低密度聚乙烯、聚丙烯的熔指范围2-10g/10min(iso1133),其中聚丙烯为乙烯丙烯嵌段共聚物,乙烯含量10-25%。线性低密度聚乙烯和茂金属聚乙烯由exxon公司提供;高密度聚乙烯由dow公司提供;低密度聚乙烯由total公司提供。聚氧乙烯山梨糖醇酐脂肪酸酯为固体颗粒状;丙烯腈-丁二烯-苯乙烯共聚物为医疗级透明颗粒;聚乙烯吡咯烷酮为医药级粉末。

30.pp/pe混合料制备例制备例1s1、将78kg高密度聚乙烯和182kg茂金属聚乙烯混合均匀,作为pe混合料;s2、将14kg聚丙烯、3kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体;

s3、将1kg聚氧乙烯山梨糖醇酐脂肪酸酯、1kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂;s4、将s1制备的pe混合料、s2制备的pp共聚体、s3制备的增熔剂和8.5kg的色母混合均匀,作为pp/pe混合料。

31.制备例2s1、将117kg高密度聚乙烯和143kg茂金属聚乙烯混合均匀,作为pe混合料;s2、将35kg聚丙烯、8kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体;s3、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯、8kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂;s4、将s1制备的pe混合料、s2制备的pp共聚体、s3制备的增熔剂和15.5kg色母混合均匀,作为pp/pe混合料。

32.制备例3s1、将156kg高密度聚乙烯和104kg茂金属聚乙烯混合均匀,作为pe混合料;s2、将55kg聚丙烯、14kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体;s3、将7kg聚氧乙烯山梨糖醇酐脂肪酸酯、15kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂;s4、将s1制备的pe混合料、s2制备的pp共聚体、s3制备的增熔剂和22.5kg色母混合均匀,作为pp/pe混合料。

33.制备例4本制备例与制备例2的区别在于:未添加茂金属聚乙烯。

34.制备例5本制备例与制备例2的区别在于:添加104kg茂金属聚乙烯。

35.制备例6本制备例与制备例2的区别在于:添加182kg茂金属聚乙烯。

36.制备例7本制备例与制备例2的区别在于:未添加多酚化合物。

37.制备例8本制备例与制备例2的区别在于:s2、将14kg聚丙烯、14kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体。

38.制备例9本制备例与制备例2的区别在于:s2、将35kg聚丙烯、3kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体。

39.制备例10本制备例与制备例2的区别在于:s2、将35kg聚丙烯、14kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得

到pp共聚体。

40.制备例11本制备例与制备例2的区别在于:s2、将55kg聚丙烯、3kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体。

41.制备例12本制备例与制备例2的区别在于:s3、将1kg聚氧乙烯山梨糖醇酐脂肪酸酯、15kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

42.制备例13本制备例与制备例2的区别在于:s3、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯、1kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

43.制备例14本制备例与制备例2的区别在于:s3、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯、15kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

44.制备例15本制备例与制备例2的区别在于:s3、将7kg聚氧乙烯山梨糖醇酐脂肪酸酯、1kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

45.制备例16s1、将35kg聚丙烯、8kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体;s2、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯、8kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂;s4、将s1制备的pp共聚体、s2制备的增熔剂和15.5kg色母混合均匀,作为pp混合物。

46.制备例17s1、将117kg高密度聚乙烯和143kg茂金属聚乙烯混合均匀,作为pe混合料;s2、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯、8kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂;s3、将s1制备的pe混合料、s2制备的增熔剂和15.5kg色母混合均匀,作为pe混合物。

47.制备例18本制备例于制备例2的区别在于:s3、将8kg丙烯腈-丁二烯-苯乙烯共聚物和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

48.制备例19本制备例于制备例2的区别在于:s3、将4kg聚氧乙烯山梨糖醇酐脂肪酸酯和1kg聚乙烯吡咯烷酮混合均匀,作为增熔剂。

49.制备例20s1、将117kg高密度聚乙烯和143kg茂金属聚乙烯混合均匀,作为pe混合料;s2、将35kg聚丙烯、8kg多酚化合物、0.5kgα-烯烃预聚催化剂和0.5kg茂金属催化

剂混合均匀后放入搅拌罐,加热到100℃,搅拌15分钟得到pp共聚体;s3、将s1制备的pe混合料、s2制备的pp共聚体和15.5kg色母混合均匀,作为pp/pe混合料。

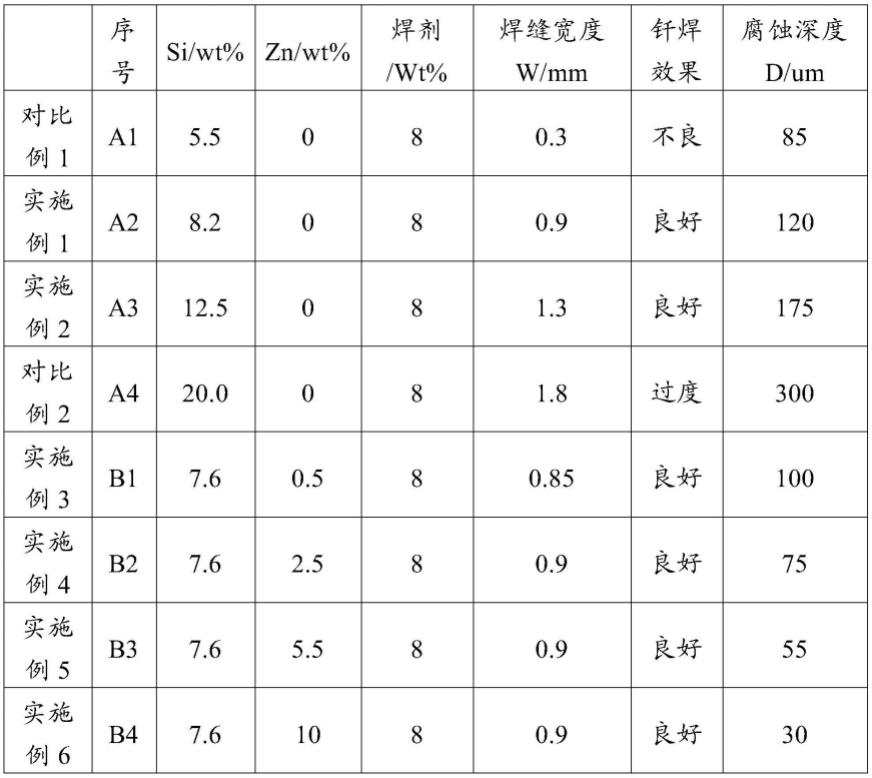

50.制备例的原料表见表1:表1制备例的原料表(kg)

实施例

51.实施例1s1、混料,将15kg线性低密度聚乙烯、30kg高密度聚乙烯和25kg低密度聚乙烯混合均匀作为聚乙烯混合料;取146kg制备例1制备的pp/pe混合料备用;s2、熔融挤出,三层共挤流延机预热,将聚乙烯混合料平均分为两份,将两份聚乙烯混合料和pp/pe混合料分别投入三层共挤流延机的三个投料口,将三层共挤流延机的温度调整为160℃,保持25min后,设置流延温度为220℃,挤出双pe皮层夹持共混芯层的流延膜;s3、压纹和牵引,流延膜挤出后逐渐冷却,设置压辊温度为60℃,对流延膜进行压纹处理,牵引速率为70m/min,将流延膜牵离,得到重量为16g/m2的压纹流延膜;s4、电晕,电晕装置对压纹流延膜表层进行高压电击处理,形成电晕层;s5、收卷和包装,将电晕后的压纹流延膜收卷,收卷张力为30n,包装后得到低克重高强度流延膜。

52.实施例2s1、混料,将25kg线性低密度聚乙烯、35kg高密度聚乙烯和20kg低密度聚乙烯混合均匀作为聚乙烯混合料;取120kg制备例2制备的pp/pe混合料备用;s2、熔融挤出,三层共挤流延机预热,将聚乙烯混合料平均分为两份,将两份聚乙烯混合料和pp/pe混合料分别投入三层共挤流延机的三个投料口,将三层共挤流延机的温度调整为160℃,保持25min后,设置流延温度为240℃,挤出双pe皮层夹持共混芯层的流延膜;s3、压纹和牵引,流延膜挤出后逐渐冷却,设置压辊温度为60℃,对流延膜进行压纹处理,牵引速率为70m/min,将流延膜牵离得到重量为16g/m2的压纹流延膜;s4、电晕,电晕装置对压纹流延膜表层进行高压电击处理,形成电晕层;s5、收卷和包装,将电晕后的压纹流延膜收卷,收卷张力为32n,包装后得到低克重高强度流延膜。

53.实施例3s1、混料,将35kg线性低密度聚乙烯、60kg高密度聚乙烯和10kg低密度聚乙烯混合

均匀作为聚乙烯混合料;取245kg制备例3制备的pp/pe混合料备用;s2、熔融挤出,三层共挤流延机预热,将聚乙烯混合料平均分为两份,将两份聚乙烯混合料和pp/pe混合料分别投入三层共挤流延机的三个投料口,将三层共挤流延机的温度调整为160℃,保持25min后,设置流延温度为250℃,挤出双pe皮层夹持共混芯层的流延膜;s3、压纹和牵引,流延膜挤出后逐渐冷却,设置压辊温度为60℃,对流延膜进行压纹处理,牵引速率为70m/min,将流延膜牵离得到重量为16g/m2的压纹流延膜;s4、电晕,电晕装置对压纹流延膜表层进行高压电击处理,形成电晕层;s5、收卷和包装,将电晕后的压纹流延膜收卷,收卷张力为35n,包装后得到低克重高强度流延膜。

54.实施例4本实施例与实施例2的区别在于:将25kg线性低密度聚乙烯、35kg高密度聚乙烯和10kg低密度聚乙烯混合均匀作为聚乙烯混合料。

55.实施例5本实施例与实施例2的区别在于:将25kg线性低密度聚乙烯、35kg高密度聚乙烯和25kg低密度聚乙烯混合均匀作为聚乙烯混合料。

56.实施例6本实施例与实施例2的区别在于:将25kg线性低密度聚乙烯、30kg高密度聚乙烯和20kg低密度聚乙烯混合均匀作为聚乙烯混合料。

57.实施例7本实施例与实施例2的区别在于:将25kg线性低密度聚乙烯、60kg高密度聚乙烯和20kg低密度聚乙烯母混合均匀作为聚乙烯混合料。

58.实施例8本实施例与实施例2的区别在于:将15kg线性低密度聚乙烯、35kg高密度聚乙烯和20kg低密度聚乙烯混合均匀作为聚乙烯混合料。

59.实施例9本实施例与实施例2的区别在于:将35kg线性低密度聚乙烯、35kg高密度聚乙烯和20kg低密度聚乙烯混合均匀作为聚乙烯混合料。

60.实施例10本实施例与实施例2的区别在于:将15kg线性低密度聚乙烯、60kg高密度聚乙烯和10kg低密度聚乙烯混合均匀作为聚乙烯混合料。

61.实施例11本实施例与实施例2的区别在于:将35kg线性低密度聚乙烯、30kg高密度聚乙烯和25kg低密度聚乙烯混合均匀作为聚乙烯混合料。

62.实施例12本实施例与实施例2的区别在于:取120kg制备例1制备的pp/pe混合料。

63.实施例13~实施例25依次采用120kg制备例3~制备例15制备的pp/pe混合料。

64.实施例26

本实施例与实施例2的区别在于:得到重量为14g/m2的压纹流延膜。

65.实施例27本实施例与实施例2的区别在于:得到重量为18g/m2的压纹流延膜。

66.实施例28本实施例与实施例2的区别在于:采用187kg制备例2制备的pp/pe混合料。

67.对比例对比例1~对比例5依次采用制备例16~制备例20制备的pp/pe混合料。

68.对比例6s1、混料,将25kg线性低密度聚乙烯、35kg高密度聚乙烯和20kg低密度聚乙烯混合均匀作为聚乙烯混合料;240kg茂金属聚乙烯和15.5kg色母混合均匀作为芯层混合料;s2、熔融挤出,三层共挤流延机预热,将聚乙烯混合料平均分为两份,将两份聚乙烯混合料和芯层混合料分别投入三层共挤流延机的三个投料口,将三层共挤流延机的温度调整为160℃,保持25min后,设置流延温度为220℃,挤出双pe皮层夹持共混芯层的流延膜;s3、压纹和牵引,流延膜挤出后逐渐冷却,设置压辊温度为60℃,对流延膜进行压纹处理,牵引速率为70m/min,将流延膜牵离得到重量为25g/m2的压纹流延膜;s4、电晕,电晕装置对压纹流延膜表层进行高压电击处理,形成电晕层;s5、收卷和包装,将电晕后的压纹流延膜收卷,收卷张力为30n,包装后得到低克重高强度流延膜。

69.实施例与对比例的原料表见表2:表2实施例与对比例的原料表

性能检测试验试验方法1.采用《gbt1040.3-2006塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件》中的方法对流延膜的5%拉伸力和最大拉伸力进行测定,试验结果详见表3。

70.表3各实施例与对比例的试验结果数据表

结合实施例1、实施例2和实施例3并结合表3,通过调整线性低密度聚乙烯、高密度聚乙烯、低密度聚乙烯和pp/pe混合料的添加量和添加类型,提高低克重流延膜的力学性能。

71.结合实施例2、实施例4和实施例5并结合表3,通过调整低密度聚乙烯的添加量,提高低克重流延膜的力学性能,使流延膜使用过程中不易因摩擦和拉扯而破损。

72.结合实施例2、实施例6和实施例7并结合表3,通过调整高密度聚乙烯的添加量,提高低克重流延膜的力学性能。

73.结合实施例2、实施例8和实施例9并结合表3,通过调整线性低密度聚乙烯的添加量,提高低克重流延膜的力学性能。

74.结合实施例2、实施例10和实施例11并结合表3,通过调整线性低密度聚乙烯、高密度聚乙烯和低密度聚乙烯的比重,提高低克重流延膜的力学性能。

75.结合实施例2、实施例12和实施例13并结合表3,线性低密度聚乙烯、高密度聚乙烯和低密度聚乙烯的添加量不变的情况下,调整pp/pe混合料的添加量,提高低克重流延膜的力学性能。

76.结合实施例2、实施例14~实施例25并结合表3,通过调整pp/pe混合料中高密度聚乙烯、茂金属聚乙烯、聚丙烯、多酚化合物、α-烯烃预聚催化剂、茂金属催化剂、聚氧乙烯山梨糖醇酐脂肪酸酯、丙烯腈-丁二烯-苯乙烯共聚物、聚乙烯吡咯烷酮和色母的添加量,提高低克重流延膜的力学性能。

77.结合实施例2和对比例1并结合表3可以看出,pe混合料的添加,有效地提高了流延膜的5%拉伸力和最大拉伸力。

78.结合实施例2和实施例14并结合表3可以看出,pe混合料中茂金属聚乙烯的添加,有效地提高了流延膜的5%拉伸力和最大拉伸力。茂金属聚乙烯分子链结构规整,添加茂金属聚乙烯后,共混芯层的力学性能提高,从而提高了流延膜的最大拉伸力和5%拉伸力。

79.结合实施例2、实施例15和实施例16并结合表3可以看出,随着茂金属聚乙烯添加量的增加,流延膜的5%拉伸力和最大拉伸力先提高后降低。在高密度聚乙烯和茂金属聚乙烯的共混体系中,茂金属聚乙烯和高密度聚乙烯之间具有机械相容性,流延膜的5%拉伸力和最大拉伸力提高。但随着茂金属聚乙烯添加量的增加,高密度聚乙烯的熔点逐渐下降,分析可得到高密度聚乙烯的结晶度下降,流延膜的最大拉伸力和5%拉伸强度降低。

80.结合实施例2和对比例2并结合表3可以看出,pp共聚体的添加,有效地提高了流延膜的5%拉伸力和最大拉伸力。pp共聚体与pe混合料配合使用,提高了共混芯层的力学性能,从而提高了流延膜的5%拉伸力和最大拉伸力。

81.结合实施例2和实施例17并结合表3可以看出,多酚化合物的添加,提高了流延膜的5%拉伸力和最大拉伸力。多酚化合物的添加,使聚丙烯表面的羟基等极性基团增加,pp共聚体的极性和粘度增强,提高了pp共聚体与pe混合料的相容性和粘合力,从而使共混芯层不易被撕裂、分层,从而提高了流延膜的5%拉伸力和最大拉伸力。

82.结合实施例2、实施例18和实施例22并结合表3,通过调整聚丙烯和多酚化合物的比例,提高低克重流延膜的力学性能,使流延膜使用过程中不易因摩擦和拉扯而破损。

83.结合实施例2、实施例19和实施例20并结合表3可以看出,随着多酚化合物添加量的增加,流延膜的5%拉伸力和最大拉伸力先增加后减小。随着多酚化合物的持续增加,未与pp结合的多酚化合物使分子间的作用力增大,从而使共混芯层的剥离强度下降,流延膜的5%拉伸力和最大拉伸力减小。

84.结合实施例2、对比例3和对比例4并结合表3可以看出,增熔剂中聚氧乙烯山梨糖醇酐脂肪酸酯和丙烯腈-丁二烯-苯乙烯共聚物的添加,有效地提高了流延膜的5%拉伸力和最大拉伸力。聚氧乙烯山梨糖醇酐脂肪酸酯作为pp的表面活性剂,降低了pp熔液的表面张力,便于pp熔液与pe混合料的混合粘连;丙烯腈-丁二烯-苯乙烯共聚物作为聚乙烯的增熔剂,降低了pe混合料与pp的混合难度;聚氧乙烯山梨糖醇肝脂肪酸酯与丙烯腈-丁二烯-苯乙烯共聚物配合使用时,丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨糖醇肝脂肪酸酯上的酯基发生化学反应形成化学键,提高了丙烯腈-丁二烯-苯乙烯共聚物与聚氧乙烯山梨

糖醇肝脂肪酸酯的连接强度,从而增加了pp共聚体和pe混合料的粘合强度,共混芯层的力学性能增强,流延膜的5%拉伸力和最大拉伸力增加。

85.结合实施例2、对比例3、对比例4和对比例5并结合表3可以看出,聚氧乙烯山梨糖醇酐脂肪酸酯和丙烯腈-丁二烯-苯乙烯共聚物的配合使用,有效地提高了流延膜的5%拉伸力和最大拉伸力。

86.结合实施例2、实施例22和实施例25并结合表3,通过调整聚氧乙烯山梨糖醇酐脂肪酸酯和丙烯腈-丁二烯-苯乙烯共聚物的比例,提高低克重流延膜的力学性能。

87.结合实施例2、实施例23和实施例24并结合表3可以看出,随着丙烯腈-丁二烯-苯乙烯共聚物添加量的增加,流延膜的5%拉伸力和最大拉伸力先增加后减小。随着聚氧乙烯山梨糖醇酐脂肪酸酯的消耗,多余的丙烯腈-丁二烯-苯乙烯共聚物与多酚化合物的酯基发生化学反应,形成化学键,增强了丙烯腈-丁二烯-苯乙烯共聚物与pe混合料的连接强度,从而增强了pp共聚体与pe混合料的连接强度,共混芯层的延展性、抗拉强度和抗冲击性等力学性能提高,流延膜的5%拉伸力和最大拉伸力增加。但丙烯腈-丁二烯-苯乙烯共聚物持续增加,阻碍了pp共聚体和pe混合料的流动,从而使pp共聚体和pe混合料互熔受到阻碍,流延膜的5%拉伸力和最大拉伸力减小。

88.结合实施例2、实施例26和实施例27并结合表3可以看出,随着流延膜克重的增加,流延膜的5%拉伸力和最大拉伸力增加。

89.结合实施例2和对比例6并结合表3可以看出,对比例6中采用常规工艺生产的普通流延膜虽然克重较实施例2大,但流延膜的5%拉伸力降低,而最大拉伸力变化不大。

90.结合实施例2和实施例28并结合表3可以看出,两层pe皮层与共混芯层的重量比由4:6变为3:7后,流延膜的5%拉伸力和最大拉伸力均提高,原因在于共混芯层由pp/pe混合料制备而成,pp和pe材料配合使用,提高了共混芯层的力学性能,共混芯层支撑流延膜,从而增加了流延膜的力学性能,因此随着共混芯层占比的增加,流延膜的5%拉伸力和最大拉伸力均提高。

91.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。