1.本发明涉及覆铜板加工技术领域,具体为一种耐高温低损耗的覆铜板及其制备工艺。

背景技术:

2.覆铜板是电子工业的基础材料,主要用于加工制造印制电路板(pcb),广泛用在电视机、收音机、电脑、计算机、移动通讯等电子产品中。覆铜板的制备方法主要是,以木浆纸、电子纤维布等增强材料为基底,浸渍以树脂胶液,在基底的一面或两面叠合铜箔,再经热压,裁剪成特定尺寸的一种板状材料。

3.随着工业信息化时代的不断发展,以智能电子产品、电子工业产品的飞速发展和换代,数字电路逐渐步入信息处理高速化、信号传输高频化阶段,传统的印制电路板已不能满足部分电子产品的需求,故行业内对于印制电路板及其主要原料覆铜板的需求,已逐渐趋于具备优异的介电性能、热学性能、稳定性、机械性能和化学性能等功能性的方向。本发明旨在提供一种具有耐高温性能和低介电损耗的覆铜板。

技术实现要素:

4.本发明的目的在于提供一种耐高温低损耗的覆铜板及其制备工艺,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种耐高温低损耗的覆铜板包括碳化硅基板和铜箔层,所述基板和铜箔层之间设置耐高温粘结层,所述耐高温粘结层主要由纳米金刚石微粉、浸胶液组成。

6.进一步的,所述浸胶液由以下原料组成,按重量份数计,包括30~40份环氧树脂,7~10份固化剂,0.01~0.06份固化促进剂,25~100份凹凸棒石,0.1~2份助剂,50~70份溶剂。

7.进一步的,所述凹凸棒石的平均粒径为10~20μm。

8.进一步的,所述环氧树脂为双酚a型环氧树脂、双酚a型酚醛环氧树脂、联苯型环氧树脂、苯酚酚醛型环氧树脂、和双环戊二烯酚型环氧树脂中的任意一种或几种组合;

9.进一步的,所述固化剂为胺类固化剂;

10.进一步的,所述固化剂促进剂为1-甲基咪唑、2-甲基咪唑、2-乙基-4-甲基咪唑、2-苯基-4-甲基咪唑、2-苯基咪唑中的任意一种或几种组合;

11.进一步的,所述助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

12.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

13.(1)制备预处理碳化硅基板;

14.(2)制备耐高温粘结层;

15.(3)制备覆铜板成品。

16.进一步的,一种耐高温低损耗的覆铜板的制备工艺包括以下制备步骤:

17.(1)制备预处理碳化硅基板

18.取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置10~20min,沥干水分,得到预处理碳化硅基板;

19.(2)制备耐高温粘结层

20.取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至8.0~10.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为1500~2000r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至90~105℃,加入偶氮二异丁酸二甲酯,反应8~9h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

21.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强2~5kpa,温度为700~850℃,微波功率为750~900w,h2流量2~4sccm、ch4流量3~7sccm、ar流量30~40sccm的条件下,沉积处理1~2h,得到表面沉积厚度为5~10nm金刚石薄膜的碳化硅基板;

22.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到50~60℃,静置30~40min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

23.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为150~160℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压2~3次,辊压速度为0.8~1.5m/min,去除分离纸,得到耐高温粘结层;

24.(3)制备覆铜板成品

25.在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为5~30μm,经热压处理、剪裁,制得覆铜板。

26.进一步的,所述步骤(3)中热压的条件为热压温度为110~150℃,升温速度控制为1.0~2.0℃/min,热压压力为10~25kgf/cm2,热压处理时间为2~3h。

27.与现有技术相比,本发明所达到的有益效果是:

28.1、本发明采用碳化硅基板作为基材,经稀酸溶液酸蚀后碳化硅基本表面获得一定的粗糙度,再使用等离子沉积法,在其粗糙面上沉积一层纳米金刚石薄膜,纳米金刚石薄膜具有致密的层状结构,其介电性能良好,沉积在碳化硅表面可降低覆铜板的介电损耗,改善覆铜板的介电性能。但由于纳米金刚石薄膜的刚性强弹性模量高,若与铜箔直接叠合,会因模量的不匹配产生表面收缩或裂纹,影响覆铜板的使用寿命和功能稳定性。为解决这一问题,本技术中在纳米金刚石表面浸渍环氧树脂和凹凸棒石等形成的胶液,组成耐高温粘结层。2、在制备浸胶液时,由于传统的环氧树脂粘结性能不强,导致在常规的使用过程中会出现铜箔表面褶皱、耐热性降低的缺陷。本方案选用凹凸棒石与环氧树脂、固化剂等混合制备浸胶液,一方面可以作为无机填料,增加覆铜板的耐热性能和刚性;另一方面由于传统的树脂胶液中环氧树脂的粘结性能略弱,会导致覆铜板表面的铜箔与基板之间的粘结力弱,在覆铜板使用过程中,铜箔易褶皱不平滑,影响使用效果;本方案为了解决这一问题,选择凹凸棒石与环氧树脂混合,再配合2-3次的辊压处理,凹凸棒石本身不具备粘结性,但由于其内部具有特殊的层状晶体纤维结构、内部具有丰富的孔隙结构,经多次辊压后,其粘度激增可达10000mpa.s,大幅度提高了浸胶液的粘结性能,促进耐高温粘结层与铜箔间的复合。3、选择质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠作为助剂,可增加凹凸棒

石的溶胀率,获得更高的粘结力,六甲基二硅醚属于杂化聚合物具有非晶结构,对热敏感低、耐腐蚀等优点,其与凹凸棒石内部网状结构配合,可弥补介电性的损耗。3、本发明制得的覆铜板耐热性能优异,且覆铜板的介电损耗低至0.002,可以满足高频信号的低损耗传输。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

32.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置10min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

33.(2)制备耐高温粘结层:取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至8.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为1500r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至90℃,加入偶氮二异丁酸二甲酯,反应8h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

34.其中,甲基丙烯酰氧乙基三甲基氯化铵、纳米金刚石微粉、丙烯酸甲酯、偶氮二异丁酸二甲酯的质量比为1:15:1:0.03。

35.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强2kpa,温度为700℃,微波功率为750w,h2流量2sccm、ch4流量3sccm、ar流量30sccm的条件下,沉积处理1h,得到表面沉积厚度为5nm金刚石薄膜的碳化硅基板;

36.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到50℃,静置30min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

37.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为150℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压2次,辊压速度为0.8m/min,去除分离纸,得到耐高温粘结层;

38.制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为10μm,经热压处理,热压的条件为热压温度为110℃,升温速度控制为1.0℃/min,热压压力为10kgf/cm2,热压处理时间为2h,剪裁,制得覆铜板。

39.本实施例中浸胶液由以下原料组成,按重量份数计,包括30份环氧树脂,7份固化剂,0.01份固化促进剂,25份凹凸棒石,0.1份助剂,50份溶剂。

40.凹凸棒石的平均粒径为10μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

41.实施例2

42.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

43.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置15min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

44.(2)制备耐高温粘结层:取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至9.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为1700r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至100℃,加入偶氮二异丁酸二甲酯,反应8.5h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

45.其中,甲基丙烯酰氧乙基三甲基氯化铵、纳米金刚石微粉、丙烯酸甲酯、偶氮二异丁酸二甲酯的质量比为1:15:1:0.03。

46.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强3kpa,温度为800℃,微波功率为800w,h2流量3sccm、ch4流量5sccm、ar流量35sccm的条件下,沉积处理1.5h,得到表面沉积厚度为7nm金刚石薄膜的碳化硅基板;

47.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到55℃,静置36min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

48.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为153℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压2次,辊压速度为1.2m/min,去除分离纸,得到耐高温粘结层;

49.(3)制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为10μm,经热压处理,热压的条件为热压温度为140℃,升温速度控制为2.0℃/min,热压压力为20kgf/cm2,热压处理时间为2.5h,剪裁,制得覆铜板。

50.本实施例中浸胶液由以下原料组成,按重量份数计,包括35份环氧树脂,8份固化剂,0.03份固化促进剂,60份凹凸棒石,1份助剂,60份溶剂。

51.凹凸棒石的平均粒径为20μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

52.实施例3

53.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

54.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置20min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

55.(2)制备耐高温粘结层:取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至10.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为2000r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至105℃,加入偶氮二异丁酸二甲酯,反应9h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

56.其中,甲基丙烯酰氧乙基三甲基氯化铵、纳米金刚石微粉、丙烯酸甲酯、偶氮二异丁酸二甲酯的质量比为1:15:1:0.03。

57.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强5kpa,温度为850℃,微波功率为900w,h2流量4sccm、ch4流量7sccm、ar流量40sccm的条件下,沉积处理2h,得到表面沉积厚度为10nm金刚石薄膜的碳化硅基板;

58.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到60℃,静置40min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

59.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为160℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压3次,辊压速度为1.5m/min,去除分离纸,得到耐高温粘结层;

60.(4)制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为10μm,经热压处理,热压的条件为热压温度为150℃,升温速度控制为2.0℃/min,热压压力为25kgf/cm2,热压处理时间为3h,剪裁,制得覆铜板。

61.本实施例中浸胶液由以下原料组成,按重量份数计,包括40份环氧树脂,10份固化剂,0.06份固化促进剂,80份凹凸棒石,2份助剂,70份溶剂。

62.凹凸棒石的平均粒径为20μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

63.对比例1

64.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

65.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置20min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

66.(2)制备耐高温粘结层:取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至10.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为2000r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至105℃,加入偶氮二异丁酸二甲酯,反应9h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

67.其中,甲基丙烯酰氧乙基三甲基氯化铵、纳米金刚石微粉、丙烯酸甲酯、偶氮二异丁酸二甲酯的质量比为1:15:1:0.03。

68.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强5kpa,温度为850℃,微波功率为900w,h2流量4sccm、ch4流量7sccm、ar流量40sccm的条件下,沉积处理2h,得到表面沉积厚度为10nm金刚石薄膜的碳化硅基板;

69.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到60℃,静置40min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

70.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为160℃条件下干燥,至浸胶液半固化,得到耐高温粘结层;

71.(3)制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为10μm,经热压处理,热压的条件为热压温度为150℃,升温速度控制为2.0℃/min,热压压力为25kgf/cm2,热压处理时间为3h,剪裁,制得覆铜板。

72.本实施例中浸胶液由以下原料组成,按重量份数计,包括40份环氧树脂,10份固化剂,0.06份固化促进剂,80份凹凸棒石,2份助剂,70份溶剂。

73.凹凸棒石的平均粒径为20μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

74.对比例2

75.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

76.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置20min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

77.(2)制备耐高温粘结层:取胺类固化剂投入到环氧树脂中,混合均匀,升温至到60℃,静置40min,加入凹凸棒石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

78.取步骤(1)制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为160℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压3次,辊压速度为1.5m/min,去除分离纸,得到耐高温粘结层;

79.(3)制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度为10μm,经热压处理,热压的条件为热压温度为150℃,升温速度控制为2.0℃/min,热压压力为25kgf/cm2,热压处理时间为3h,剪裁,制得覆铜板。

80.本实施例中浸胶液由以下原料组成,按重量份数计,包括40份环氧树脂,10份固化剂,0.06份固化促进剂,80份凹凸棒石,2份助剂,70份溶剂。

81.凹凸棒石的平均粒径为20μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

82.对比例3

83.一种耐高温低损耗的覆铜板的制备工艺,包括以下制备步骤:

84.(1)制备预处理碳化硅基板:取碳化硅基板,表面擦拭干净,浸入质量比为3:1的稀硫酸与双氧水混合液中,静置20min,沥干水分,得到预处理碳化硅基板,碳化硅基板厚度为5μm;

85.(2)制备耐高温粘结层:取甲基丙烯酰氧乙基三甲基氯化铵溶于去离子水中,向其中加入质量浓度为75%的磷酸溶液,调节ph值至10.0;加入纳米金刚石微粉,高速搅拌,搅拌速度为2000r/min;氮气氛围下,加入丙烯酸甲酯,升高温度至105℃,加入偶氮二异丁酸二甲酯,反应9h,过滤,真空干燥至衡重,得到纳米金刚石混合液;

86.其中,甲基丙烯酰氧乙基三甲基氯化铵、纳米金刚石微粉、丙烯酸甲酯、偶氮二异丁酸二甲酯的质量比为1:15:1:0.03。

87.将预处理碳化硅基板置于微波等离子沉积设备内,通入h2、ch4、ar,在气体压强5kpa,温度为850℃,微波功率为900w,h2流量4sccm、ch4流量7sccm、ar流量40sccm的条件下,沉积处理2h,得到表面沉积厚度为10nm金刚石薄膜的碳化硅基板;

88.取胺类固化剂投入到环氧树脂中,混合均匀,升温至到60℃,静置40min,加入蛭石、助剂、固化剂促进剂、溶剂,搅拌均匀,得到充分融合的浸胶液;

89.取上述制备得到的碳化硅基板,加入浸胶液进行浸渍处理,置于温度为160℃条件下干燥,至浸胶液半固化;在上表面和下表面叠合一层分离纸,反复辊压3次,辊压速度为1.5m/min,去除分离纸,得到耐高温粘结层;

90.(3)制备覆铜板成品:在耐高温粘结层的上表面和下表面分别叠合铜箔,铜箔厚度

为10μm,经热压处理,热压的条件为热压温度为150℃,升温速度控制为2.0℃/min,热压压力为25kgf/cm2,热压处理时间为3h,剪裁,制得覆铜板。

91.本实施例中浸胶液由以下原料组成,按重量份数计,包括40份环氧树脂,10份固化剂,0.06份固化促进剂,80份蛭石,2份助剂,70份溶剂。

92.凹凸棒石的平均粒径为20μm,环氧树脂为双酚a型环氧树脂,固化剂为胺类固化剂聚醚多胺,固化剂促进剂为2-甲基咪唑,助剂为质量比为3:1:1的聚乙烯醇、六甲基二硅醚和十二烷基硫酸钠的混合物。

93.对比例4

94.本对比例中,助剂选择为质量比为3:1的聚乙烯醇和十二烷基硫酸钠的混合物,其余内容与实施例3相同。

95.效果例

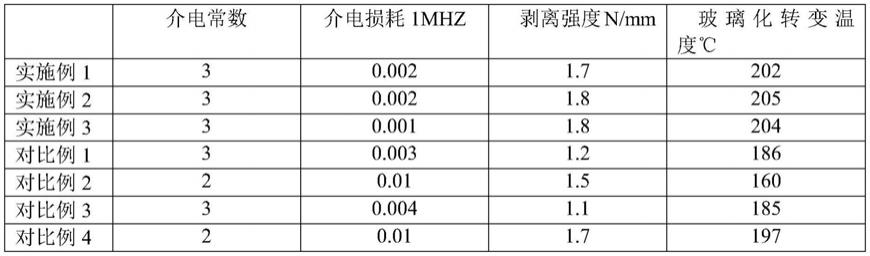

96.为验证本方案的技术效果,取实施例1-3、对比例1-4制备得到的覆铜板,进行性能测试;依据《ipc-tm-650测试标准》的要求检测覆铜板的介电常数、介电损耗和玻璃强度,依据《gb/t 36800.1-2018塑料热机械分析法(tma)第1部分:通则》要求检测覆铜板的玻璃化转变温度。

[0097][0098]

由表1中数据可知,实施例1-3(本发明技术方案)制备得到的覆铜板,其介电损耗可稳定在0.001-0.002范围内,介电损耗较小,且实施例1-4制备的覆铜板玻璃化转变温度可达到200℃,均大于170℃,属于耐高温覆铜板。

[0099]

而对比例1与实施3相比,在制备浸胶液时凹凸棒石未做多次辊压处理,其挤压增粘的优势未得到发挥,最终制得的覆铜板玻璃强度和玻璃化转变温度均降低。对比例2与实施例3相比,在制备高温粘结层时未在碳化硅基板表面沉积纳米金刚石薄膜,因此导致了介电性能变差。对比例3与实施例3相比,在制备浸胶液时选择蛭石代替凹凸棒石,蛭石在被辊压后无凹凸棒石的增粘特性,因此其制备的覆铜板剥离强度和玻璃化转变温度均比实施例3要低。

[0100]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。